Способ и технологическая линия по производству электричества

Иллюстрации

Показать всеИзобретение относится к тепловой электроэнергетике, к получению электричества из горючих веществ. Технический результат состоит в упрощении производства электричества, повышении коэффициента преобразования потенциальной энергии исходного топлива в электрическую энергию и надежности и ресурса работы тепловых энергоблоков. Изобретение основано на сжигании горючего вещества и генерации высокотемпературных дымовых газов, магнитном преобразовании высокотемпературных дымовых газов в первичное электричество, преобразовании тепловой энергии остаточных низкотемпературных газов, охлажденных в процессе магнитного преобразования, во вторичное электричество в тепловом энергоблоке и последующем суммировании первичного и вторичного электричества на распределительной станции. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области тепловой электроэнергетики, конкретно к способу получения электричества из горючих веществ и к технологической линии по производству электричества.

Известны способы производства электричества, основанные на сжигании горючего вещества, преобразовании тепловой энергии горящего вещества в кинетическую энергию вращения вала электрогенератора и преобразовании кинетической энергии вращения вала электрогенератора в электрическую энергию [1÷4].

Недостатком известных способов производства электричества является относительно низкий коэффициент полезного действия (КПД).

Согласно [5, с.78] это связано с тем, что коэффициент преобразования потенциальной энергии горящего вещества в тепловую, а затем в электрическую энергию для существующих энергоблоков тепловых электростанций (ТЭС) на газовом топливе не превышает 40%, дизельных электростанций (ДЭС) - не превышает 32% и бензиновых электростанции (БЭС) - не превышает 25%.

Остальная (большая) часть тепловой энергии горящего вещества попросту вылетает в трубу в виде дымовых (80% - CO2) газов, нагревая окружающую среду и приводя к необратимым изменениям климата на Земле.

В этих условиях желательно использовать остаточную тепловую энергию дымовых газов для дополнительного получения электрической энергии в интересах повышения общего КПД преобразования химической энергии горючего вещества в электрическую энергию с одновременным уменьшением тепловых выбросов в атмосферу.

Известны способы [6÷8] преобразования дымовых газов в электрическую энергию, позволяющие повысить указанный КПД и уменьшить тепловые выбросы в атмосферу на основе СВЧ-катализа (разложения) двуокиси углерода (CO2) на горючие составляющие, включающие углерод, оксид углерода и кислород, преобразовании энергии дополнительных горючих составляющих в кинетическую энергию плазмы путем их сжигания в газовом реакторе и магнитогидродинамическое преобразование энергии движущееся плазмы в электрическую энергию в сопле Лаваля.

Наиболее близким из известных [6÷8] к заявленному способу по назначению и технической сущности относится способ производства электричества [8], заключающийся в сжигании горючего вещества и последовательном преобразовании в электричество высокотемпературных и низкотемпературных газов горящего вещества с последующим суммировании электричества на распределительной станции.

При этом преобразование в электричество тепловой энергии высокотемпературных газов горящего вещества вначале производят в тепловых энергоблоках, а затем преобразование в электричество остаточной тепловой энергии низкотемпературных дымовых газов (80% - диоксид углерода) путем катализа (разложения) вольтовой дугой и электромагнитным излучением на горючие составляющие (оксид углерода + кислород) с последующим их дожигом в газовом реакторе.

Тепловой энергоблок известной технологической линии [8] для промышленного производства электричества выполнен преимущественно в виде котельного агрегата /9/ мощностью 100÷300 МВт для ТЭС с суммарной мощностью ≥1 ГВт или в виде двигателя внутреннего сгорания (ДВС) дизельной /10/ электростанции (ДЭС) стационарного типа мощностью 250÷500 МВт. Производительность дымовых труб и/или дымососов котельных теплоагрегатов находится в диапазоне (8÷700) тысяч м3/час в зависимости от их проходного сечения и силы тяги. При этом диаметр d проходного сечения дымовых труб может составлять от 0.4 м (стальные) до 10 м (железобетонные), а их высота Н - соответственно от 40 до 300 м.

Недостатком данного способа и технологической линии по промышленному производству электричества [8] является сложность производства электричества, связанная с отсутствием в производстве генераторов сверхвысоких частот (СВЧ) требуемой мощности и частоты для резонансного СВЧ-катализа дымовых газов.

Задачей и техническим результатом изобретения является упрощение производства электричества.

Сущность изобретения.

Поставленная задача и заявленный технический результат достигаются тем, что способ производства электричества, заключающийся в сжигании горючего вещества и последовательном преобразовании в электричество высокотемпературных и низкотемпературных газов горящего вещества с последующим суммировании электричества на распределительной станции, согласно изобретению вначале преобразуют в электричество тепловую энергию высокотемпературных газов горящего вещества путем разделения электрических зарядов тепловых газов в поперечном магнитном поле, а затем преобразуют в электричество тепловую энергию остаточных низкотемпературных газов - в тепловых энергоблоках.

При этом в качестве горючего для производства электричества используют твердые, жидкие и/или газообразные вещества. В качестве твердого вещества используют антрацит, каменный уголь, торф, сланцы горючие и/или древесные отходы. В качестве жидкого вещества используют бензин, керосин, дизельное топливо и/или мазут. В качестве газообразного вещества используют метан, природный и/или синтезированный горючий газ.

Технологическая линия по производству электричества, реализующая предложенный способ, содержит последовательно соединенные и технологически связанные по переработке горючего топлива в электрическую энергию камеру сжигания топлива, магнитный преобразователь тепловой энергии высокотемпературных газов сжигаемого топлива в электрическую энергию, тепловой энергоблок для переработки остаточных низкотемпературных газов в электрическую энергию и распределительную станцию, второй электрический вход которой соединен с выходом магнитного преобразователя.

При этом магнитный преобразователь тепловой энергии высокотемпературных газов выполнен в виде блока модулей, каждый из которых содержит трубу из тугоплавкого диэлектрического материала, внутри трубы с двух противоположных сторон по ходу движения отработанных газов установлены токосъемные пластины из немагнитного материала с электрическими контактами для соединения с электрическими выходами блока модулей, с внешней стороны трубы преобразователя перпендикулярно каждой паре токосъемных пластин установлены постоянные магниты на подложках из пермаллоя или из трансформаторного железа, причем суммарная площадь проходных сечений труб магнитных модулей в месте установки магнитных модулей выполнена не менее площади поперечного сечения выходной трубы камеры сжигания топлива.

В качестве немагнитного металла токосъемных пластин каждого магнитного модуля использована нержавеющая сталь, медь и/или алюминий, а в качестве тугоплавкого диэлектрического материала его трубы - керамика и/или фарфор.

Технические преимущества заявленного способа и технологической линии по производству электричества по сравнению с прототипом [8] связаны со следующими отличиями заявленного изобретения.

Во-первых, в отличие от известного способа вначале осуществляют прямое преобразование энергии высокотемпературных газов (Т≥1000°C) в первичное электричество, а затем - дополнительное преобразование остаточной (600°C≤T≤1000°C) тепловой энергии газов - в тепловом энергоблоке во вторичное электричество. Это позволяет увеличить суммарный выход электрической энергии при магнитном преобразовании энергии тепловых газов в электрическую энергию за счет увеличенной концентрации носителей зарядов (увеличенной тепловой энергии) на выходе топки по сравнению с аналогичной концентрацией на выходе дымовой трубы.

Во-вторых, прямое преобразование энергии высокотемпературных тепловых газов в электрическую энергию, основанное на магнитном разделении электрических разноименных зарядов газов в поперечном магнитном поле (эффект Лоренца), в отличие от прямого электродинамического преобразования [8] исключает необходимость использования сложных по конструкции и настройке СВЧ-катализатора, газового реактора и сопла Лаваля. Это позволяет упростить производство электричества за счет снижения количества операций по прямому преобразованию энергии дымовых газов в электричество. При этом одновременно упрощается конструкция технологической линии по производству электричества и повышается ее надежность.

В третьих, некоторое снижение температуры Броуновского движения молекул и атомов дымовых газов при магнитном преобразовании дымовых газов в электрическую энергию создает благоприятные температурные условия для вторичной переработки остаточной (600°C≤T≤1000°C) тепловой энергии дымовых газов в теплообменниках энергоблоков для получения пара с давлением 100÷140 атмосфер и температурой 510÷560°C для вращения турбины электрогенератора мощностью 100 МВт [9, с.11].

При этом снижается отложение накипи внутри нагревных труб, стабилизируется КПД теплообменников и существенно увеличивается ресурс их работы.

Из-за малого (30÷50 мм) диаметра [9, с.13] ресурс работы труб первого контура теплообмена энергоблоков существующих ТЭС и ТЭЦ при использовании дымовых газов с температурой T≥1000÷1200°C - не превышает трех месяцев. За это время и при такой температуре нагрева происходит практически полное зарастание накипью проходных сечений труб нагрева воды. Очистка этих труб требует демонтажа и использования дорогостоящих средств и методов их очистки, превышающих по временным и экономическим затратам стоимость новых труб и их замены. Поскольку количество этих труб в каждом теплообменнике ТЭС и ТЭЦ составляет десятки тысяч единиц, а их длина соизмерима с высотой пятиэтажного дома [9, с.12], время на восстановление работоспособности теплообменников сравнимо с временным ресурсом их работы. Поэтому не случайно в существующих ТЭС и ТЭЦ используют резервный дублирующий энергоблок, из которых один блок работает один квартал (три месяца), а на другом в это время вырезают «заросшие» трубы и приваривают на их место новые трубы.

Из указанного примера видна целесообразность снижения температуры дымовых газов, в данном случае на основе эффекта Лоренца, для последующего поддержания их рационального температурного режима и использования в тепловых энергоблоках ТЭС и ТЭЦ.

В известном способе и технологической линии по производству электричества [8] перестановка местами первичной и вторичной переработки дымовых газов по аналогии с заявленным изобретением затруднена из-за высокой скорости, температуры и давления выходных газов из сопла Лаваля и трудности их использования для нагрева теплоносителя в ТЭС и ТЭЦ.

В целом указанные технические преимущества изобретения позволяют упростить производство электричества при равных затратах топлива, увеличить надежность и продлить ресурс работы тепловых энергоблоков в заявленной технологической линии. Заявленный способ производства электричества может быть реализован на существующих ТЭЦ и ТЭС при их соответствующей модернизации. Снижение при этом тепловых выбросов в атмосферу одновременно повышает экологичность производства электричества в промышленном масштабе.

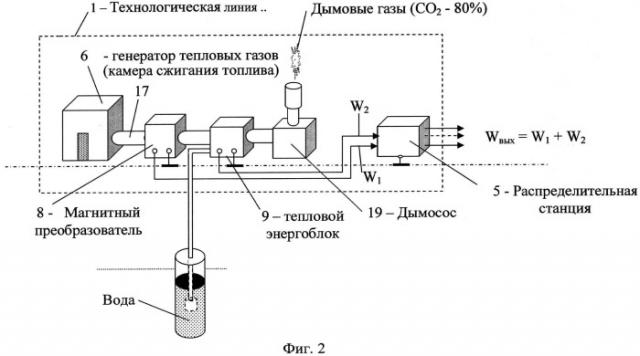

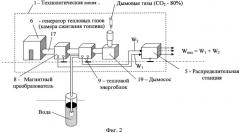

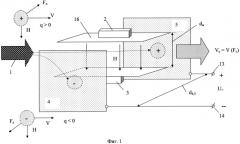

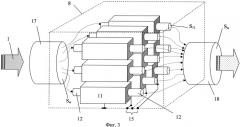

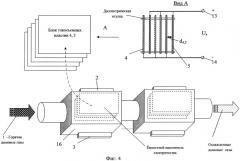

На фиг.1 представлен рисунок, поясняющий принцип прямого магнитного преобразования энергии тепловых газов в электрическую энергию, на фиг.2 - функциональная схема технологической линии по производству электричества, реализующая предложенный способ производства электричества на типовой ТЭС, на фиг.3 - конструкция магнитного преобразователя высокотемпературных тепловых газов в электрическую энергию, а на фиг.4 - конструкция магнитного модуля и пример их последовательного соединения.

Заявленный способ промышленного производства электричества может быть использован при разработке новых и модернизации существующих ТЭС. Он заключается в сжигании горючего вещества (генерации высокотемпературных дымовых газов), магнитном преобразовании высокотемпературных (T≥1000°C) дымовых газов в первичное электричество, преобразовании тепловой энергии остаточных низкотемпературных (600°C≤T≤1000°C) газов, охлажденных в процессе магнитного преобразования, - во вторичное электричество и последующем суммировании первичного и вторичного электричества на распределительной станции. При этом в качестве первичного источника энергии - горючего вещества (топлива) - для производства электричества используют твердые, жидкие и/или газообразные вещества. В качестве твердого вещества используют антрацит, каменный уголь, торф, сланцы горючие и/или древесные отходы. В качестве жидкого вещества используют бензин, керосин, дизельное топливо и/или мазут. В качестве газообразного вещества используют метан, природный и/или синтезированный горючий газ. Магнитное преобразование в электричество тепловой энергии высокотемпературных газов горящего вещества производят путем разделения электрических зарядов тепловых газов в поперечном магнитном поле на основе использовании эффекта Лоренца [10, с.407], а преобразование в электричество остаточной тепловой энергии низкотемпературных газов - в тепловых энергоблоках.

Принцип разделения электрических зарядов в поперечном магнитном поле и прямого (магнитного) преобразования энергии дымовых газов в электрическую энергию поясняется рисунком, представленным на фиг.1.

Согласно фиг.1, дымовые газы 1, входящие в поперечное магнитное поле Н магнитов 2 и 3, под действием силы тяги Fт устройства вытяжки дымовых газов (дымовой трубы и/или вытяжного вентилятора - дымососа) водогрейного котла теплоагрегата приобретают скорость Ve. Проходя между магнитами 2 и 3 отрицательные заряды (электроны и отрицательные ионы) этих газов под действием силы Лоренца Fл, оседают и удерживаются на металлической пластине 4, а положительные ионы - на пластине 5.

При этом между разноименно заряженными пластинами 4 и 5 образуется первичное электричество с разностью потенциалов Uл=Uл (n, Ve, Н, ε), где n, Ve, Н, ε - плотность заряженных частиц, скорость движения дымовых газов, напряженность магнитного поля между магнитами 2 и 3 и диэлектрическая проницаемость дымовых газов соответственно.

Далее отработанные и частично охлажденные дымовые газы 1 при отборе первичного электричества передаются на тепловой энергоблок для получения пара и вращения электрогенератора, установленного на валу паровой турбины (на фигурах не показано). Полученное вторичное электричество суммируется далее с первичным электричеством на распределительной станции технологической линии 6, реализующей предложенный способ производства электричества.

Технологическая линия 6 содержит последовательно соединенные и технологически связанные по переработке горючего топлива в электрическую энергию камеру 7 сжигания топлива (генератор дымовых газов), магнитный преобразователь 8 тепловой энергии высокотемпературных газов сжигаемого топлива в электрическую энергию, тепловой энергоблок 9 для переработки остаточных низкотемпературных газов в электрическую энергию и распределительную станцию 10, второй электрический вход которой соединен с выходом магнитного преобразователя 8.

При этом магнитный преобразователь 8 тепловой энергии высокотемпературных газов в электрическую энергию выполнен в виде блока модулей 11. Каждый модуль 11 содержит трубу 12 из тугоплавкого диэлектрического материала, например из керамики и/или фарфора. Внутри трубы 12 с двух противоположных сторон по ходу движения отработанных газов установлено не менее одной пары токосъемных пластин 4 и 5 разноименного заряда, образующих накопительный конденсатор первичного электричества. Пластины 4 и 5 выполнены из немагнитного материала, например из нержавеющей стали, меди и/или алюминия, и снабжены электрическими контактами 13 и 14 для соединения с электрическими выходами 15 магнитного преобразователя 8. С внешней стороны трубы 12 каждого модуля 11 перпендикулярно каждой паре токосъемных пластин 4 и 5 установлены постоянные магниты 2 и 3 на подложках 16 из пермаллоя или из трансформаторного железа. Для уменьшения газодинамического сопротивления суммарная площадь проходных сечений труб 12 магнитных модулей 11 магнитного преобразователя 8 выполнена не менее площади поперечного сечения выходной трубы 17 генератора 7 тепловых газов. Выход 18 магнитного преобразователя 8 по отработанным газам соединен через тепловой энергоблок 9 с устройством 19 вытяжки дымовых газов. Устройство 19 вытяжки выполнено в виде дымососа и/или дымовой трубы.

Работа технологической линии 6, реализующей предложенный способ производства электричества рассмотрена на примере ее реализации для ТЭС с выходной мощностью ее тепловых энергоблоков 100 МВт.

При сжигании топлива генератор 7 дымовых газов линии 6 генерирует тепловые газы 1 с температурой не ниже 1000°C, при которой плотность n электрических зарядов (электронов, положительных и отрицательных ионов) в дымовых газах может составлять n≥108 см-3. Далее поток ионизированных высокотемпературных дымовых газов под действием силы Fт тяги устройства 19 вытяжки выходит из трубы 17 генератора 7 и последовательно проходит через трубы 12 магнитного преобразователя 8, через тепловой энергоблок 9 и устройство 19 вытяжки дымовых газов. Под действием силы Fт тяги устройства 19 тепловые дымовые газы и их электрические заряды приобретают скорость Ve. Проходя трубы 12 магнитного преобразователя 8 между магнитами 2 и 3, создающими магнитное поле с напряженностью Н, отрицательные заряды (электроны и отрицательные ионы) дымовых газов под действием силы Лоренца Fл (фиг.1) оседают и удерживаются на металлической пластине 4, а положительные ионы - на пластине 5. При этом между разноименно заряженными пластинами 4 и 5 образуется разность потенциалов Uл=Uл (n, Ve, H, ε), где n, Ve, Н - плотность заряженных частиц, скорость движения дымовых газов, напряженность магнитного поля между магнитами 2 и 3 и диэлектрическая проницаемость дымовых газов соответственно. Разноименно заряженные пластины 4 и 5 образуют емкостной накопитель первичного электричества с энергией электрического поля W 1 Э .

Согласно /10, с.355/ численное значение электрической энергии W 1 Э первичного электричества, полученное на основе прямого магнитного преобразования тепловой энергии тепловых газов генератора 7, в первом приближении определится из условия

где:

Q - удельное количество первичного электричества, создаваемое на пластинах 4 и 5 емкостного накопителя в единицу времени (кулон/сек);

С - емкость накопителя магнитного преобразователя 8;

ε - относительная диэлектрическая проницаемость дымовой (80% - CO2) среды;

ε0 - электрическая постоянная вакуума;

S4,5 - площадь пластин 4 (5);

d4,5 - расстояние между разноименно заряженными пластинами 4 и 5;

Nм - количество пар разноименно заряженных пластин 4 и 5 в емкостном накопителе.

Проведем экспресс-оценку численного значения W 1 Э для теплоагрегата средней мощности 100 МВт с дымососом средней производительности 86 тыс.м3/час (Δύ=24 м3/с), с температурой дымовых газов на входе магнитного преобразователя T≥1000°C (n≥108 см3), с площадью Sп поперечного сечения потока дымовых газов Sп=4 м2.

При заданных условиях Sп=4 м2 и Δύ=24 м3/с для уменьшения динамического сопротивления площадь Sм проходного сечения магнитного преобразователя 8 должна быть равна площади Sп потока дымовых газов, а именно Sм=Sп=4 м2. При этом длина L трубы магнитного преобразователя 8 для синхронной переработки этого количества Δύ=24 м3/с дымовых газов в электрическую энергию должна составлять Lм≥24 м3/4 м2=6 м. Такие габариты магнитного преобразователя 8 не превышают габариты штатных дымососов 19 известных ТЭС [9, с.12].

Для того, чтобы все электрические заряды Q, находящиеся в текущем объеме Vм=24 м3 дымовых газов в каждую единицу времени не вышли за пределы магнитного модуля напряженность Н магнитного поля в его трубе, создаваемая магнитами 2 и 3 (фиг.1) должна быть достаточной для разделения и вывода на токосъемные пластины 4 и 5 всего количества Nv заряженных электрических зарядов N v = Δ V ⋅ n c m − 3 = 24 ⋅ 10 6 × 10 8 c m − 3 , находящихся в текущем объеме ΔV дымовых газов. Однако это проблематично из-за большого (dм=2 м, Nм=1) расстояния между магнитами 2 и 3. Указанная проблема решается путем монтажа множества съемных магнитных модулей 11 с трубами 12 уменьшенного квадратного сечения со стороной d11≤0.2 м с уменьшенной площадью сечения S11 в едином корпусе 8 с указанными выше габаритами и суммарным Sм проходным сечением для дымовых газов Sм=ΣS11=4 м2. При этом в этом корпусе преобразователя 8 можно разместить до 100 магнитных модулей 11 с собственными магнитами 2 и 3, с изолированными парами токосъемных пластин 4 и 5 с площадью S4,5 токосъемных пластин, равной S4,5=1.2 м2, расстоянием d4,5 между пластинами 4 и 5 и расстоянием dм между магнитами 2 и 3, равным dм≈d4,5=0.2 м. Это позволяет не только обеспечить создание требуемого значения напряженности Н магнитного поля в трубах 12 для разделения зарядов, но и менять параметры выходного электрического напряжения преобразователя 8 за счет параллельно-последовательного переключения выводов 15 модулей 11. Емкость С11 двухпластинчатого конденсатора (Nм=1) отдельного магнитного модуля 11 для CO2-среды можно рассчитать из известного /10, с.345/ выражения

C11=ε·ε0S11/d11=8.86324·10-12 Ф/м·1.2 м2/0,2 м=532·10-12 Ф

Суммарная емкость См для расчета энергетики магнитного преобразователя 8 из выражения (1) для всех 100 модулей, при последовательном соединении их конденсаторов будет составлять См=532·10-4 Ф.

В свою очередь, минимальное значение электричества Q, указанное в выражении (1) и получаемое конденсатором См при переработке порции VΔ=24 м3 дымовых газов в секунду без учета валентности и дополнительного вклада в энергетику положительных и отрицательных ионов дымовых газов (80% - CO2) может быть найдено из условия

где:

n с м − 3 - плотность элементарных зарядов в дымовых газах с температурой ≥1000°C на входе магнитного преобразователя 8;

VΔ - объем тепловых газов, перерабатываемых в единицу времени;

qe - численное значение элементарного заряда;

Подставляя численные значения величин n е с м − 3 = 10 8 c м − 3 , VΔ см3 = 24·106 см3, qe=1.602·10-19 к в выражение (2) находим Q=38.4·10-5 к/с.

В этом случае абсолютное значение выходной электрической энергии W 1 Э магнитного преобразователя 8 (первичное электричество), найденное из формулы (1), может составлять не менее 50 МВт-час.

Далее дымовые тепловые газы с остаточной температурой 600≤T≤1000°C по трубе 18 из магнитного преобразователя подаются в стандартный тепловой энергоблок 9 для получения вторичного электричества с удельной энергией 100 МВт-час. В энергоблоке 9 дымовые газы 1 используются для получения пара с параметрами (давление 100÷40 атмосфер и температура 510÷560°C), необходимыми для вращения паровой турбины электрогенератора (на фигурах не показано). Полученное вторичное электричество 100 МВт-час суммируется далее с первичным электричеством 50 МВт-час на распределительной станции 10 и выдается потребителям электричества с общим объемом поставок электрической энергии 150 МВт-час.

Из рассмотренного примера видно, что предложенный способ и технологическая линия по производству электричества позволяют не только упростить производство электричества по сравнению с прототипом [8], но и получить существенную прибавку в энергии существующих ТЭС за счет углубленной переработки топлива (без использования дополнительных его объемов).

Коэффициент полезного действия (КПД) заявленного изобретения по переработке топлива в электрическую энергию можно рассчитать из выражения

где:

- W 1 Э , W 2 Э - удельная энергия первичного и вторичного электричества;

- WT - удельная тепловая энергия используемого топлива;

- η - коэффициент преобразования тепловой энергии топлива в электрическую энергию существующих ТЭС.

Подставляя максимальное из известных [11] значений КПД для лучших тепловых энергоблоков η=40% на газовом топливе, а также рассчитанные значения W 1 Э = 50 М В т − ч а с и W 2 Э = 100 М В т − ч а с в выражение (3) получим, что КПД предложенного способа и технологической линии по производству электричества составляет η=60%. Это на 20% выше КПД лучших тепловых энергоблоков ТЭС. Соответствующим образом уменьшаются удельные затраты топлива для производства электричества.

Изобретение разработано на уровне технического предложения и предварительных расчетов эффективности его использования.

Источники

1. БАЖЕНОВ М.И. и др. Промышленные тепловые электростанции. - М.: Энергия, 1979, с.184-187, с.66.

2. Справочник по проектированию электроснабжения. Под общей редакцией Ю.Н. Тищенко, Н.С. Мовсесова, Ю.Г. Барыбина. М.:, Энергоатомиздат. 1990. 571 с.

3. AN APPARATUS FOR UTILIZING FLUE GASES. WO 2010123391, B01D 53/32, F01N 3/027, 2010.

4. СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ. RU 2278280, МПК: F01K 9/00, 2004.

5. Енохович А.С. Краткий справочник по физике. М.: «Высшая школа». 1969, 192 с.

6. DEVICE FOR RECOVERING ENERGY FROM FLUE GASES, WO 2010128877, H02K 44/08, 2010

7. Плазменный источник энергии, RU 2485727, H05H 1/24, H02K 44/08, 2013.

8. ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЭЛЕКТРИЧЕСТВА. RU 132641, Н02K 47/18, 2013.

9. Стырикович М.А. и др. Котельные агрегаты. М.-Л. Государственное энергетическое издательство. 1958. 487 с.

10. Яворский Б.М. и Детлаф А.А. Справочник по физике для инженеров и студентов ВУЗОВ. М:. «Наука», 1965, 647 с.

11. БСЭ, 1972, т.13, с.306.

1. Способ производства электричества, заключающийся в сжигании горючего вещества и последовательном преобразовании в электричество высокотемпературных и низкотемпературных газов горящего вещества с последующим суммированием электричества на распределительной станции, отличающийся тем, что вначале преобразуют в электричество тепловую энергию высокотемпературных газов горящего вещества путем разделения электрических зарядов тепловых газов в поперечном магнитном поле, а затем преобразуют в электричество тепловую энергию остаточных низкотемпературных газов - в тепловых энергоблоках.

2. Способ по п.1, отличающийся тем, что в качестве горючего для производства электричества используют твердые, жидкие и/или газообразные вещества.

3. Способ по п.2, отличающийся тем, что в качестве твердого вещества используют антрацит, каменный уголь, торф, сланцы горючие и/или древесные отходы.

4. Способ по п.2, отличающийся тем, что в качестве жидкого вещества используют бензин, керосин, дизельное топливо и/или мазут.

5. Способ по п.2, отличающийся тем, что в качестве газообразного вещества используют метан, природный попутный и/или синтезированный горючий газ.

6. Технологическая линия по производству электричества, характеризующаяся тем, что она содержит последовательно соединенные и технологически связанные по переработке горючего топлива в электрическую энергию камеру сжигания топлива, магнитный преобразователь тепловой энергии высокотемпературных газов сжигаемого топлива в электрическую энергию, тепловой энергоблок для переработки остаточных низкотемпературных газов в электрическую энергию и распределительную станцию, второй электрический вход которой соединен с выходом магнитного преобразователя.

7. Технологическая линия по п.6, отличающаяся тем, что магнитный преобразователь тепловой энергии высокотемпературных газов выполнен в виде блока модулей, каждый из которых содержит трубу из тугоплавкого диэлектрического материала, внутри трубы с двух противоположных сторон по ходу движения отработанных газов установлены токосъемные пластины из немагнитного материала с электрическими контактами для соединения с электрическими выходами блока модулей, с внешней стороны трубы преобразователя перпендикулярно каждой паре токосъемных пластин установлены постоянные магниты на подложках из пермаллоя или из трансформаторного железа, причем суммарная площадь проходных сечений труб магнитных модулей в месте установки магнитных модулей выполнена не менее площади поперечного сечения выходной трубы камеры сжигания топлива.

8. Технологическая линия по п.7, отличающаяся тем, что качестве немагнитного металла токосъемных пластин каждого магнитного модуля использована нержавеющая сталь, медь и/или алюминий, а в качестве тугоплавкого диэлектрического материала его трубы - керамика и/или фарфор.