Клапанный узел для измерительного устройства

Иллюстрации

Показать всеИзобретение относится к арматуростроению и предназначено для использования в качестве соединительного устройства для измерительных приборов. Клапанный узел для измерительного устройства содержит кожух (1, 2) клапана и корпус (16) клапана. Корпус (16) имеет донную поверхность (161), расположенную с образованием пограничной поверхности продукта и имеющую отверстие (162), обращенное к указанному продукту. Указанный узел дополнительно содержит центральный сегмент (15) с проходящей сквозь него измерительной полостью (151), предназначенной для размещения измерительного устройства (5), и запирающее средство (4) для открытия и закрытия указанного клапана. Центральный сегмент (15) установлен с возможностью поворота на указанном корпусе (16) клапана. Перемещение, обеспечивающее открытие/закрытие указанного клапана, является поворотным перемещением центрального сегмента (15) вокруг центральной оси (А). Донная поверхность (161) корпуса (16) клапана является дугообразной. Нижняя поверхность (158) центрального сегмента (15) является дугообразной поверхностью, выполненной с обеспечением совмещения с указанной дугообразной донной поверхностью (161). Изобретение направлено на повышение герметичности клапанного узла при измерении. 12 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Предложен клапанный узел для измерительного устройства, содержащий корпус клапана и кожух клапана, причем указанный корпус клапана имеет донную поверхность, образующую пограничную поверхность продукта и имеющую отверстие, обращенное к указанному продукту, при этом указанный узел дополнительно содержит центральный сегмент с проходящей сквозь него измерительной полостью, предназначенной для размещения измерительного устройства, и запирающее средство для открытия и закрытия указанного клапана.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Измерения физических параметров часто составляют важнейшую часть производственных процессов. Существует несколько способов проведения таких измерений. К представляющим интерес физическим параметрам могут относиться температура, давление, расход, значение pH и содержание кислорода. В частности, многие технологические процессы требуют проведения измерений физических параметров текучего вещества в закрытом трубопроводе и т.п., что влечет за собой проблему, связанную с тем, что датчик должен быть введен в контакт с участвующим в процессе веществом предпочтительно без прерывания потока в трубе.

В патенте США №4628732 описано соединительное устройство для проведения измерений в трубопроводе, содержащее датчик, прикрепленный к переключающему элементу, который, в свою очередь, сообщается с находящимся в трубопроводе продуктом. Переключающий элемент имеет измерительную и закрывающую часть сферической формы и центральное отверстие, предназначенное для введения измерительного инструмента. Указанное соединительное устройство в соответствии с патентом США №4628732 прикреплено к трубе с помощью сварки, которая является трудоемкой и, кроме того, приводит к тому, что отверстие является постоянно связанным с трубой и, соответственно, его местоположение трудно изменить. В соответствии с альтернативным вариантом соединительного устройства, описанного в патенте США №4628732, указанный переключающий элемент является пластинчатым. Этот вариант выполнения приводит к получению клапана, который трудно герметизировать, что ведет к риску возникновения протечки.

В патенте США №5134879 предложена другая измерительная система, в которой клапан, обеспечивающий доступ, присоединен к технологическому проходу в трубе. При выполнении измерений физических параметров продукта в поток текучего продукта через указанный клапан вводят пробоотборный датчик. После выполнения измерения датчик извлекают, а клапан закрывают. Недостаток описанного способа заключается в том, что введенный датчик вызывает нарушение потока в трубе. Кроме того, при нахождении в трубе пробоотборный датчик подвержен кавитационной эрозии, что, естественно, является нежелательным, поскольку увеличивает износ оборудования.

Общая проблема, относящаяся к измерительным клапанам, таким как описанный в патенте США №5134879, а также к клапанам в целом, заключается в том, что замена или техническое обслуживание измерительного инструмента может нарушить технологический процесс. Кроме того, часть вещества, подвергаемого измерению, может вытекать из трубопровода во время этих операций, что, в частности, приводит к проблемам при измерениях в продуктах под высоким давлением. Наиболее важным является отсутствие высвобождения материала из трубопровода в любой момент времени, поскольку данные материалы могут быть, например, высококоррозионными, горячими или представлять иную опасность.

Существует необходимость в создании клапана, который обеспечивает возможность проведения измерений с минимальным вмешательством в исследуемый продукт, является легко обслуживаемым и не создает риска возникновения какой бы то ни было протечки из трубы (например, во время чистки клапана), а также защищает датчик от износа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является решение или по меньшей мере сведение к минимуму вышеуказанных проблем. Эта цель достигается с помощью клапанного узла по п.1 прилагаемой формулы изобретения, в котором указанный центральный сегмент установлен с возможностью поворота в указанном корпусе клапана, при этом перемещение, обеспечивающее открытие/закрытие указанного клапана, является поворотным перемещением указанного центрального сегмента относительно центральной оси. Таким образом, возможно выполнение плавного и регулируемого закрытия клапана со сведением к минимуму риска протечки из продукта, а также риска внесения возмущения в указанный продукт вследствие перемещения клапана.

Следует понимать, что выражение «пограничная поверхность продукта» может означать любую поверхность, защищающую некоторый вид содержимого от окружающей среды, например трубопровод и т.п., а термин «продукт» означает содержимое, например, в трубопроводе, например целлюлозу, техническое масло или черный щелок.

В соответствии с одним аспектом изобретения указанный центральный сегмент и указанный корпус клапана взаимодействуют таким образом, что отверстие указанной измерительной полости, проходящей сквозь центральный сегмент, может быть расположено смежно с указанным отверстием с образованием тем самым открытого измерительного положения клапанного узла. Таким образом, при размещении измерительного датчика в указанной полости может быть получено открытое положение, при котором в контакте с продуктом находится только измерительная часть датчика, в результате чего остальная часть датчика защищена кожухом клапана, что означает возможность сведения к минимуму износа инструмента, обусловленного его использованием в агрессивной среде.

Следует понимать, что измерительное положение и открытое положение клапана относятся к одному и тому же состоянию, а именно состоянию, при котором полость в центральном сегменте расположена коаксиально с отверстием в дугообразной донной поверхности, а закрытое положение клапана относится к положению, при котором отверстие полости (и, соответственно, измерительный датчик) закрыто указанной дугообразной донной поверхностью.

В соответствии с другим аспектом изобретения указанный корпус клапана и указанный центральный сегмент взаимодействуют таким образом, что указанное отверстие корпуса клапана закрыто и герметизировано нижней поверхностью указанного центрального сегмента с образованием тем самым закрытого состояния клапанного узла. Таким образом, конец датчика защищен от воздействия продукта, при этом указанный датчик может быть извлечен из клапанного узла без риска возникновения протечки продукта благодаря тому, что нижняя поверхность центрального сегмента закрывает указанное отверстие корпуса.

В соответствии с еще одним аспектом изобретения указанная донная поверхность является дугообразной поверхностью, а указанная нижняя поверхность центрального сегмента является дугообразной поверхностью, выполненной с возможностью совмещения с дугообразной донной поверхностью. Соответственно, корпус клапана имеет форму и размер, которые точно соответствуют форме центрального сегмента, и при их совмещении донная поверхность и нижняя поверхность взаимодействуют с образованием единого герметизированного узла. Тем самым может быть существенно уменьшен риск возникновения протечки из трубопровода в окружающую область, а закрытие отверстия, рассмотренное в предыдущем абзаце, может быть существенно улучшено.

В соответствии с другим аспектом изобретения указанное отверстие донной поверхности обращено в направлении между углами -55° и +55°, предпочтительно между углами -20° и +20°, предпочтительнее между углами -5° и +5°, относительно направления, перпендикулярного направлению потока продукта. Таким образом, измерительная поверхность датчика может быть обращена в различных выбранных направлениях: от расположения непосредственно в направлении потока (+20°) к нейтральному положению (0°), перпендикулярному потоку, и далее к положению, развернутому от потока (-20°). Направление датчика также может быть зафиксировано с прохождением в любом направлении между направлениями, указанными в данном документе. Указанная ориентация сквозного отверстия также создает возможность использования поворотного перемещения в качестве перемещения, обеспечивающего закрытие, как изложено выше.

В соответствии с еще одним аспектом изобретения указанный центральный сегмент имеет по меньшей мере два проходящих через него канала, соответствующие отверстия которых расположены у указанной нижней поверхности. При присоединении потока соответствующей текучей среды, например воды, к первому впускному каналу и выпускаемой текучей среды - ко второму выпускному каналу обеспечивается возможность создания потока текучей среды в месте пересечения между нижней поверхностью центрального сегмента и дугообразной донной поверхностью корпуса клапана. Для направления текучей среды к указанному месту пересечения в указанной донной поверхности выполнены канавки, соединяющие впускной канал с выпускным каналом. При введении текучей среды через впускной канал она проходит через центральный сегмент, через указанные канавки в месте пересечения между нижней поверхностью и донной поверхностью и в итоге выпускается из клапана через указанный выпускной канал. Текучая среда может транспортироваться через данную систему любым общепринятым способом, например с помощью насоса.

Описанная выше конфигурация с каналами выполняет двойную функцию: функцию очистки и охлаждения. Путем выбора направления канавок можно направлять воду по конкретной траектории вдоль области пересечения. Предпочтительно канавки расположены так, что при измерительном положении текучая среда подается с обеспечением охлаждения клапана и измерительного устройства, тогда как при закрытом положении текучая среда направляется с обеспечением очистки торцевой поверхности датчика путем промывания.

В соответствии с другим аспектом изобретения указанный центральный сегмент прикреплен с возможностью поворота к указанному корпусу клапана при помощи накладки. Таким образом, центральный сегмент прочно удерживается на месте указанной накладкой, но одновременно имеет возможность поворотного перемещения относительно корпуса клапана, что обеспечивает четко определенное и регулируемое перемещение с одновременным закреплением различных компонентов на месте.

В соответствии с еще одним аспектом изобретения указанный клапанный узел содержит запирающее средство, предпочтительно в виде поворотной рукоятки. При переключении между измерительным и закрытым положением оператор поворотного клапана захватывает поворотную рукоятку и путем приложения давления/тягового усилия вызывает поворотное перемещение центрального сегмента до достижения требуемого положения. Предпочтительно расстояние между измерительным и закрытым положениями соответствует повороту кожуха клапана по меньшей мере на 80°, предпочтительно по меньшей мере на 100°, предпочтительнее по меньшей мере на 120° относительно центральной оси. Это обеспечивает плавное и регулируемое открытие/закрытие клапана, что, в свою очередь, сводит к минимуму риск возникновения протечки любого содержимого из внутреннего пространства трубопровода.

В соответствии с еще одним аспектом изобретения поворотный клапан содержит блокирующее средство. Оно может быть выполнено в виде стопорного штифта, который закреплен на накладке и может быть выдвинут в любое из двух сопрягающихся с ним отверстий в центральном сегменте кожуха клапана. Одно из указанных отверстий под штифт определяет закрытое положение клапана, а другое отверстие определяет измерительное положение клапана. После поворота центрального сегмента в любое из двух указанных положений (соответственно закрытое или измерительное) стопорный штифт вводится с защелкиванием в соответствующее отверстие с обеспечением удерживания клапанного узла на месте. Для получения возможности поворота центрального сегмента стопорный штифт необходимо извлечь из отверстия. Соответственно, исключается случайное выскальзывание центрального сегмента из его посадочного места.

В соответствии с еще одним аспектом изобретения поворотный клапан содержит предохранительное устройство в виде предохранительного стержня, который препятствует отсоединению датчика при нахождении поворотного клапана в измерительном положении. Указанный предохранительный стержень выполнен с изгибом вдоль стороны прикрепленного датчика, которая, в свою очередь, имеет ушко, сопрягающееся с указанным стержнем. При перемещении центрального сегмента и датчика из закрытого положения в измерительное положение указанный стержень входит в ушко датчика, препятствуя выходу датчика из измерительной полости.

В соответствии с еще одним аспектом изобретения имеется направляющий крепежный фланец, обеспечивающий прикрепление указанного корпуса клапана к указанному установочному фланцевому узлу и имеющий верхнюю поверхность, которая представляет собой угломерную шкалу/транспортир. Таким образом, при повороте корпуса клапана поворот может регулироваться путем сравнения со значением угломерной шкалы, выполненной на направляющем крепежном фланце.

В соответствии с другим аспектом изобретения между указанным корпусом клапана и указанным центральным сегментом расположено по меньшей мере одно уплотнительное устройство. Соответственно, обеспечивается дополнительное сведение к минимуму риска возникновения протечки из продукта.

В соответствии с еще одним аспектом изобретения между указанным измерительным устройством и указанной полостью, проходящей сквозь центральный сегмент, расположено по меньшей мере одно уплотнение. Соответственно, обеспечивается дополнительное сведение к минимуму риска возникновения протечки вдоль измерительного датчика, когда клапанное устройство находится в открытом положении и торец датчика открыт для воздействия продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено более подробное описание указанного способа со ссылкой на прилагаемые чертежи. Предполагается, что нижеследующее описание относится только к предпочтительному варианту и не является ограничивающим.

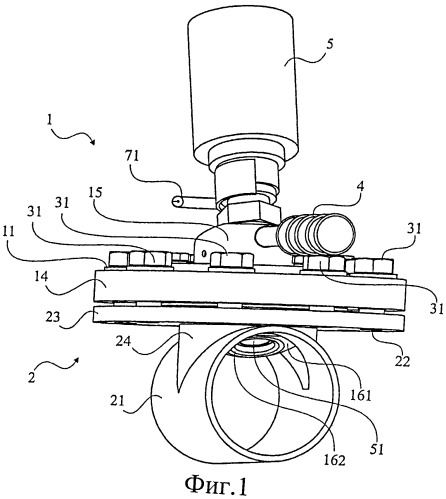

Фиг.1 изображает вид в аксонометрии клапанного узла в соответствии с предпочтительным вариантом выполнения изобретения, находящегося в открытом положении,

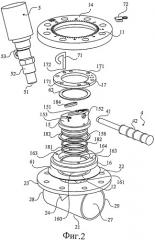

фиг.2 изображает покомпонентный вид в аксонометрии клапанного узла, показанного на фиг.1,

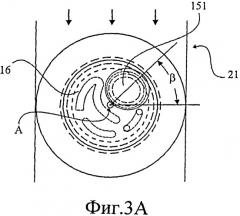

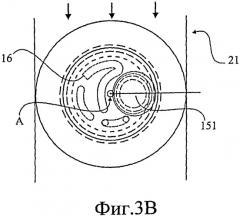

фиг.3А-С изображают донную поверхность клапанного узла в соответствующих положениях относительно направления потока в трубе,

фиг.4А изображает вид в аксонометрии клапанного узла в направлении прохождения потока внутри трубы,

фиг.4В изображает разрез клапанного узла, показанного на фиг.4А, по линии IV-IV,

фиг.4С изображает клапанный узел, показанный на фиг.4В (увеличено),

фиг.5А изображает вид в аксонометрии клапанного узла в закрытом положении без датчика,

фиг.5В изображает вид в аксонометрии клапанного узла в закрытом положении с датчиком,

фиг.5С изображает вид в аксонометрии клапанного узла в среднем положении с датчиком,

фиг.5D изображает вид в аксонометрии клапанного узла в открытом положении с датчиком,

фиг.6А изображает донную поверхность клапанного узла в открытом положении с датчиком, и

фиг.6В изображает донную поверхность клапанного узла в закрытом положении с датчиком.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 изображен вид в аксонометрии клапанного узла 1 в соответствии с предпочтительным вариантом выполнения изобретения, в котором корпус 16 клапана смонтирован на установочном фланцевом узле 2, содержащем установочный фланец 23, прикрепленный к отрезку 21 трубопровода. Монтаж указанного корпуса 16 выполнен с помощью крепежных средств в виде винтов 31, которые закреплены с прохождением через ряд сквозных отверстий 11 (см. фиг.2), выполненных в направляющем крепежном фланце 14, и сопрягающихся отверстий 22, выполненных в установочном фланце 23 узла 2. В указанном корпусе 16 установлен центральный сегмент 15. Клапанный узел 1 вместе с установочным фланцевым узлом 2 может рассматриваться как кожух 1, 2 клапана.

Клапанный узел 1 также содержит запирающее средство 4, предназначенное для открытия и закрытия клапанного узла и смонтированное на центральном сегменте 15, который установлен на место с помощью направляющего крепежного фланца 14. Датчик 5 может быть установлен с обеспечением прохождения через центральную измерительную полость 151 (см. фиг.2) в указанном сегменте 15 до отверстия 162 в донной поверхности 161 корпуса 16, которая обращена к внутреннему пространству трубы 21, так что конец 51 датчика 5 в открытом положении, показанном на чертеже, выходит во внутреннее пространство указанной трубы 21.

Форма полости 151 обеспечивает возможность размещения датчика 5 с образованием угла а между осью В, проходящей вдоль направления датчика 5, и центральной осью А, которая проходит через сегмент 15 и перпендикулярна направлению потока содержимого отрезка 21 трубы (см. фиг.4В). Благодаря этому углу α конец 51 датчика 5 может взаимодействовать с указанным содержимым под регулируемым углом, как подробнее изложено ниже. Указанная донная поверхность 161 также защищает конец 51 датчика под требуемым углом, в основном вследствие ее изогнутости, создающей дугообразную форму, что обеспечивает возможность непосредственного взаимодействия датчика 5 с потоком при одновременной его защите от возможных вредных воздействий продукта.

Клапанный узел 1 также содержит блокирующее средство 71 в виде предохранительного стержня, который служит для предотвращения случайного отсоединения датчика 5 при нахождении клапанного узла в открытом положении. Для размещения клапанного устройства в отрезке 21 трубы имеется надставленная секция 24, через которую в центральное отверстие 12 может быть установлена дугообразная поверхность 161 корпуса 16 клапанного узла 1 так, что конец 51 датчика через отверстие 162 может быть открыт для воздействия любого вещества, которым заполнено внутреннее пространство трубы 21.

На фиг.2 изображен покомпонентный вид в аксонометрии клапанного узла, показанного на фиг.1, на котором видны все отдельные элементы указанного узла. Ниже приведено более подробное описание этих элементов и описание способа монтажа со ссылкой на данный чертеж.

Сегмент 21 трубы имеет внутреннее пространство 27, по которому может транспортироваться вещество, например жидкая среда или газ. Первый конец 28 и второй конец 29 могут быть смонтированы с другими отрезками труб (не показаны) для создания трубопровода, используемого, например, в промышленности, при этом размеры сегмента 21 могут быть изменены с обеспечением их совпадения с размерами других отрезков труб для получения плавного сопряжения вдоль трубопровода.

Перпендикулярная секция 24 выполнена за одно целое с сегментом 21 и совместно с установочным фланцем 23, также выполненным в данном варианте выполнения за одно целое с сегментом 21, служит для обеспечения возможности надежного и удобного монтажа клапанного узла 1 и для предоставления установленному в них датчику 5 доступа к внутреннему пространству сегмента 21. Смежно с установочным фланцем 23 расположена прокладка 61, служащая для создания уплотнения между пластиной 23 и корпусом 16 клапана.

Корпус 16 клапана на своем нижнем конце имеет дугообразную поверхность 161 с отверстием 162 и может быть помещен в центральное сквозное отверстие 12 установочного фланцевого узла 2 с обеспечением возможности введения указанной поверхности 161 и отверстия 162 во внутреннее пространство 27 отрезка 21 трубы. Корпус 16 также имеет отверстия в виде проходов 163, в которые могут быть вставлены крепежные средства, например, в виде винтов, для закрепления накладки 17 с соответствующими проходами 171 на корпусе 16 с обеспечением закрепления центрального сегмента 15 и, таким образом, совместного уплотнения различных элементов клапанного узла 1.

Центральный сегмент 15 кожуха клапана выполнен с возможностью введения в центральную полость 164 корпуса 16 и имеет измерительную полость 151, которая проходит насквозь через указанный сегмент 15 под углом к его длине. Для предотвращения протечки из сегмента 21 через клапанный узел у дна корпуса 16 расположено гнездо 184 клапана, обеспечивающее уплотнение между корпусом 16 и центральным сегментом 15. Для дополнительной защиты выполнены прокладки, например, в виде уплотнительных колец 181, 182, вставляемые между стенками центральной полости 164 корпуса 16 и центральным сегментом 15. Кроме того, для обеспечения возможности поворота сегмента 15 относительно корпуса 16 выполнены распорные элементы 183 и 62, при этом могут иметься вспомогательные уплотнительные устройства, например прокладки, для дополнительного препятствия протечке.

Таким образом, установочный фланцевый узел 2 выполнен из нескольких компонентов, которые могут быть смонтированы вышеописанным способом, причем благодаря такой конструкции монтаж и демонтаж клапанного узла 1 может быть осуществлен простым и удобным способом. Благодаря относительно большим совмещаемым поверхностям узла 1, таким как центральный сегмент 15 и корпус 16 клапана, для предотвращения протечки могут использоваться простые устройства, например описанные выше прокладки в виде уплотнительных колец. Отпадает необходимость в сваривании указанных компонентов друг с другом, при этом любой конкретный компонент может быть легко отремонтирован или заменен без необходимости в замене всего клапанного узла 1.

Для фиксирования элементов узла 1 на месте выполнена накладка 17, установленная на корпусе 16 клапана с помощью соответствующих уплотнительных средств, таких как винты 32 (не показаны), как изложено выше, а для обеспечения возможности поворота центрального сегмента 15 выполнен второй распорный элемент 62, расположенный между указанной накладкой 17 и указанным корпусом 16 клапана, как изложено выше.

Второе уплотнение достигается путем установки направляющего крепежного фланца 14 на установочном фланце 23 узла 2 с обеспечением размещения прокладки 61 между ними, как изложено выше.

В проходе 152 центрального сегмента расположено запирающее средство 4 в виде стержня, закрепленное, например, с помощью резьбы, выполненной на внутренней поверхности указанного прохода 152 и соответствующей резьбе на наружной части внутреннего конца 41 указанного стержня 4. Стержень 4 содержит рукоятку 42, предназначенную для захвата пользователем, и действует в качестве рычага, который является достаточно длинным для выполнения открытия и закрытия клапанного узла 1 путем приложения лишь умеренного усилия с предоставлением тем самым пользователю значительной степени контроля над работой клапанного узла 1.

Для предотвращения извлечения датчика 5 при нахождении клапанного узла в открытом положении выполнено блокирующее средство 71, расположенное в отверстии, например проходе 172, выполненном в накладке 17, и сопрягающееся с ушком 53 на боковой стороне датчика 5. Соответственно, извлечение датчика 5 предотвращено благодаря нахождению блокирующего средства 71 в ушке 53 при положениях клапанного узла, в которых удаление датчика 5 является нежелательным и создает риск возникновения протечки из отрезка 21 трубы.

На накладке 17 также закреплено второе предохранительное устройство, которое имеет вид стопорного штифта 72 и может проходить в один проход 153 в центральном сегменте 15, соответствующий закрытому положению клапанного узла, и в другой проход 154 (не показан), соответствующий открытому положению. Таким образом, благодаря наличию указанного штифта 72 может быть предотвращен поворот центрального сегмента 15 и, соответственно, открытие или закрытие клапанного узла. При этом пользователь, прежде чем использовать стержень 4 для поворота центрального сегмента 15 вокруг оси, проходящей прямо вниз через корпус 16 клапана, сначала должен извлечь штифт 72. Это может значительно снизить опасность ошибочного открытия или закрытия клапанного узла.

Ниже приведено описание монтажа клапанного узла.

На первом этапе смежно с дугообразной поверхностью 161 корпуса 16 устанавливают гнездо 184 клапана, а в канавки на центральном сегменте 15 устанавливают уплотнительные кольца 181, 182. Распорные элементы 183, 62 располагают выше и ниже центрального фланца 155 центрального сегмента 15, а указанный сегмент 15 помещают в корпус 16 клапана. На данном этапе гнездо 184 клапана расположено вокруг отверстия 162, выполненного в дугообразной поверхности 161 корпуса 16.

Затем в проход 172 устанавливают блокирующее средство 71, а на накладке 17 закрепляют стопорный штифт 72, при этом указанную накладку 17 закрепляют на корпусе 16 и центральном сегменте 15 с использованием шайб и винтов, введенных в проходы 171.

На втором этапе на установочном фланце 23, уже прикрепленном к отрезку 21 трубы, располагают прокладку 61, корпус 16 клапана помещают в центральное отверстие 12 так, что нижняя часть 160 корпуса 16 входит в отверстие 12, и закрепляют прокладку 61 между установочным фланцем 23 и верхней частью корпуса 16.

Затем на корпус 16 и установочный фланец 23 может быть установлен направляющий крепежный фланец 14, который может быть прикреплен винтами, проходящими через отверстия 11, с обеспечением тем самым прочного и надежного закрепления корпуса 16 на установочном фланце 23. На данном этапе корпус 16 может быть повернут вокруг оси А для выбора соответствующего угла β. Предполагается, что указанный угол β равен 0°, когда отверстие 162 в корпусе 16 расположено в поперечном направлении относительно трубы 21 (фиг.3А-С).

Монтаж стержня 4 выполняют путем установки его внутреннего конца 41 в отверстие 152 центрального сегмента 15, например, завинчиванием.

На третьем этапе в уже смонтированный клапанный узел 1 устанавливают датчик 5, после чего указанный узел 1 готов к использованию.

На фиг.3А, 3В и 3С изображены различные положения установки клапанного узла 1, в котором корпус 16 регулируют для получения различных углов β между концом 51 датчика в открытом положении указанного узла и потоком внутри трубы 21. Указанный угол β может изменяться от положения, которое показано на фиг.3А и в котором отверстие повернуто в направлении потока, через положение, которое показано на фиг.3В и в котором отверстие расположено на отсчетном уровне 0°, т.е. перпендикулярно направлению потока в отрезке 21 трубы, к положению, которое показано на фиг.3С и в котором отверстие повернуто в направлении от потока. Также может быть выбран любой угол между положениями, показанными на чертежах, и при необходимости угол β может изменяться в пределах 360°.

Дополнительное преимущество заключается в том, что при нахождении стопорного штифта 72 в отверстии 153 центральный сегмент 15 может быть легко повернут относительно установочного фланцевого узла 2 после ослабления направляющего крепежного фланца 14. Таким образом может выполняться регулирование угла β.

Смонтированный на данном этапе клапанный узел может быть введен в работу путем введения датчика 5 и открытия или закрытия клапана с использованием стержня 4 для поворота центрального сегмента 15 в полости корпуса 16.

Поскольку все различные элементы клапанного узла 1 могут быть легко удалены, ремонт и очистка узла 1 существенно упрощаются. Благодаря наличию уплотнительных устройств, таких как уплотнительные кольца, может быть предотвращена или по меньшей мере сведена к минимуму любая протечка из трубы.

На фиг.4 В изображен разрез клапанного узла по линии В-В на фиг.4А. На отрезке 21 трубы узел 2 с установочным фланцем 23 объединен с направляющим крепежным фланцем 14 при помощи винтов 31 с обеспечением прижатия фланца 14 к первой прокладке 61. Указанный фланец 14 имеет край 141, проходящий вокруг центрального отверстия указанной крепежной пластины 14 и взаимодействующий с другим фланцем 169, проходящим по периферии корпуса 16 клапана так, что первый край 141 прочно прижимает второй фланец 169 к установочному фланцу 23, при этом фланец 14 удерживает корпус 16 на месте. Таким образом, обеспечено предотвращение протечки между корпусом 16 и отрезком 21 трубы. Указанная крепежная пластина 14 может быть легко удалена с корпуса 16.

Аналогичным образом, накладку 17 прикрепляют к корпусу 16 при помощи винтов 32 так, что указанная накладка 17 также покрывает центральный фланец 155, который опирается на прокладку 183, расположенную на третьем фланце 168 корпуса 16 и покрытую вторым распорным элементом 62. Таким образом, центральный сегмент 15 эффективно удерживается на месте накладкой 17, что совместно с уплотнительными кольцами 181, 182, расположенными в ответствующих канавках 156, 157 на центральном сегменте 15, предотвращает протечку из отверстия 162 в дугообразной поверхности 161 и в направлении вверх между наружной поверхностью сегмента 15 и внутренней поверхностью корпуса 16.

На фиг.4В-С изображен клапанный узел 1, в котором датчик 5 находится в открытом положении, т.е. отверстие 162 расположено непосредственно смежно с измерительной полостью 151, при этом датчик 5 проходит через указанную полость 151 так, что его конец 51 обращен непосредственно к указанному отверстию 162. Полость 151 проходит вдоль оси В, которая вместе с центральной осью А определяет угол α (см. фиг.4А), соответствующий углу наклона датчика 5.

Специалисту должно быть понятно, что величину угла α задают во время изготовления компонентов клапанного узла, и, кроме того, она зависит от выбранного положения отверстия 162 относительно центральной оси А. Предпочтительно максимальное значение угла α составляет ±55°, более предпочтительно ±20°, еще более предпочтительно ±5°.

В соответствии с вышеприведенными описаниями углов α и β (фиг.3А-С и фиг.4В) понятно, что положение отверстия 162 в дугообразной поверхности 161 и соответствующей измерительной полости 151 и их совмещение могут быть описаны с точки зрения углов α и/или β. При известных значениях углов α и β может быть оценено направление, в котором конец 51 датчика обращен к направлению потока продукта, что может являться важной информацией во время проведения измерения с использованием клапанного узла 1 в соответствии с изобретением. Третьим способом определения положения конца 51 датчика является использование угла γ (не показан) между плоскостью, заданной поверхностью указанного конца, и направлением потока. Угол γ непосредственно зависит от углов α и β.

Затем стержень 4 с рукояткой 42, которая выполнена с возможностью удобного захвата рукой, например, имеет шероховатую поверхность, препятствующую скольжению, устанавливают в центральном сегменте 15 путем закрепления внутреннего конца 41 в проходе 152.

На фиг.4 В видны канавки 165, 166, 167, выполненные на верхней стороне дугообразной поверхности 161. Указанные канавки, а также достигаемая с их помощью функция очистки и охлаждения подробно рассмотрены ниже со ссылкой на фиг.6А-В.

Часть 52 вала датчика может иметь подходящую ширину, обеспечивающую эффективную герметизацию измерительной полости 151 для предотвращения протечки из отрезка 21 трубы через указанную полость 151, или, как вариант, может иметься отдельное уплотнительное устройство, выполненное в любом подходящем местоположении вдоль полости 151 для достижения указанной герметизации.

Ниже приведено описание предпочтительного способа работы клапанного узла со ссылкой на фиг.5А-5D.

На фиг.5А изображен предложенный клапанный узел в закрытом положении без датчика 5. Предпочтительно верхняя поверхность направляющего крепежного фланца 14 размечена, как угломерная шкала, и указывает на значение угла β между текущим положением клапанного узла 1 и направлением потока и/или угла γ между поверхностью конца датчика и направлением потока. После прикрепления клапана к установочному фланцевому узлу 2 трубопровода 21 направление потока, показанное на пластине 14 клапана, должно соответствовать направлению потока продукта в трубопроводе 21. В закрытом положении клапан, показанный на фиг.5А, закреплен на месте с помощью указанного стопорного штифта 72, вставленного в проход 153 центрального сегмента 15. Измерительная полость 151, проходящая сквозь сегмент 15, направлена с обеспечением плотного закрытия ее отверстия донной поверхностью 161 корпуса 16 клапана.

На следующем этапе через полость 151 в указанный центральный сегмент 15 вставляют измерительное устройство в виде датчика 5. Закрытый клапанный узел со вставленным датчиком показан на фиг.5В. На начальном этапе перемещения клапана в открытое измерительное положение штифт 72 вытягивают из отверстия 153 и поворачивают центральный сегмент 15 по часовой стрелке путем приложения тягового усилия/давления к запирающему средству 4 в виде рукоятки 42. На фиг.5С изображен клапанный узел в положении между закрытым и измерительным положениями. В этом положении блокирующее средство 71 начинает входить в ушко 53 датчика 5, то есть указанный датчик не сможет выйти из клапана. На фиг.5D изображен клапанный узел, повернутый в измерительное положение. В данном положении блокирующее средство 71 полностью закреплено в ушке 53 датчика 5, а стопорный штифт 72 введен с защелкиванием в отверстие 154, выполненное в корпусе клапана, что соответствует открытому/измерительному положению указанного узла.

Текущий контроль направления (угла β и/или γ) отверстия 162 относительно направления потока в трубе 21 может выполняться по угломерной шкале, расположенной на верхней поверхности направляющего крепежного фланца 14.

При открытии/закрытии клапана нижняя поверхность 158 центрального сегмента 15 также поворачивается относительно закрепленной донной поверхности 161 корпуса 16. Таким образом, во время открытия полость 151 с прикрепленным датчиком 5 перемещается из положения, в котором конец 51 датчика защищен донной поверхностью 161, к положению, в котором полость 151 совмещена с отверстием 162 в донной поверхности 161 и обращена к внутреннему пространству 27 трубы 21. В указанном измерительном положении, как показано на фиг.50, конец датчика полностью открыт для воздействия содержимого трубопровода 21 и обеспечивает регистрацию физических параметров, для определения которых он предназначен.

Полный поворот центрального сегмента между закрытым и измерительным положениями предпочтительно соответствует по меньшей мере углу 80°, предпочтительно по меньшей мере углу 100°, предпочтительнее по меньшей мере углу 120°.

Предпочтительный вариант выполнения в соответствии с данным изобретением показан на фиг.6А-В, на которых изображена очищающая/охлаждающая система поворотного клапана. На данных чертежах клапан показан с нижней стороны, при этом указанная дугообразная поверхность 161 корпуса 16 проходит через установочный фланцевый узел 2. На фиг.6А-В указанная дугообразная поверхность 161 показана прозрачной в иллюстративных целях.

На фиг.6А изображен вид снизу клапана в измерительном положении, а на фиг.6В изображен вид снизу клапана в закрытом положении. На фиг.6А отверстие полости 151, в которой находится конец 51 датчика, совмещено с отверстием 162 в дугообразной поверхности 161. Вдоль указанной донной поверхности 161, в месте пересечения нижней поверхности 158 центрального сегмента 15 и внутренней стороны указанной донной поверхности 161, выполнены три канавки 165, 166, 167. Через указанный центральный сегмент 15 проходят два канала 91, 92: первый впускной канал 91 и второй выпускной канал 92. Торцевые отверстия соответствующих каналов обращены к донной поверхности 161 корпуса 16 и расположены с обеспечением их пересечения с указанными канавками. В измерительном положении клапана, как показано на фиг.6А, каналы 91, 92 ведут к канавке 165. К указанному первому впускному каналу 91 подается вода, которая проходит через центральный сегмент 15, а затем направляется к канавке 165. Эта канавка ведет непосредственно ко второму выпускному каналу 92, выходит из клапана через указанный канал в сегменте 15 и проходит далее к водостоку. Использование холодной воды при промывании поворотного клапана обеспечивает быстрое охлаждение указанного узла.

На фиг.6В изображен вид снизу клапанного узла в закрытом положении, при этом отверстие измерительной полости 151 полностью закрыто донной поверхностью 161. Через отверстие 162 донной поверхности 161 открыта надежно герметизированная часть нижней поверхности 158 сег