Муфта пусковая с клапаном

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть применено для герметизации колонны насосно-компрессорных труб при проведении цикла освоения скважины путем закрытия клапана пусковой муфты. Пусковая муфта с клапаном размещается в колонне насосно-компрессорных труб и выполнена в виде осесимметричного полого тела вращения с резьбой на концах, в боковой стенке которой установлен клапан. Клапан содержит корпус, упор, седло с центральным отверстием и запорный элемент, выполненный в виде жесткого шара с возможностью его перемещения внутри канала цилиндрической формы, сообщающего внутреннюю полость муфты с затрубным пространством. Части цилиндрического канала, обращенные к затрубному пространству и к внутренней полости пусковой муфты, выполнены с меньшими диаметрами, чем диаметр шара. Часть цилиндрического канала, обращенная к внутренней полости пусковой муфты, сообщается с ней посредством дополнительных каналов, выполненных по периферии цилиндрического канала. Часть центрального отверстия седла, примыкающая к упору, выполнена с меньшим диаметром, чем диаметр шара, а седло запорного клапана выполнено из эластомерного материала. Технический результат заключается в повышении надежности работы клапана. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для герметизации колонны насосно-компрессорных труб при проведении цикла освоения скважины путем закрытия клапана пусковой муфты.

Прежде чем переходить к описанию аналогов и прототипа, отметим следующее. При освоении скважины в нее опускают колонну насосно-компрессорных труб, в нижней части которой установлены несколько пусковых муфт, соединяющих трубы колонны. В пусковой муфте, в ее боковых стенках расположены отверстия, предназначенные для протекания через них газожидкостной среды из затрубного пространства во внутреннюю полость колонны насосно-компрессорных труб. По прошествии некоторого промежутка времени, определяемого технологией освоения, необходимо прекратить доступ газожидкостной смеси внутрь колонны, для чего колонну вынимают на поверхность, заменяют муфты с отверстиями на муфты без отверстий и снова опускают колонну в скважину. Процесс подъема-опускания колонны требует значительного времени, составляющего (8-12) дней, и, соответственно, дополнительных финансовых затрат. Предлагаемое техническое решение позволяет исключить процесс подъема колонны для замены муфт и последующего ее опускания в скважину путем закрытия отверстий в пусковых муфтах при нахождении колонны внутри скважины.

Известен аналог заявляемого технического решения, например «Газ-лифтный клапанный узел», описанный в патенте RU 2419715, МПК Е21В 34/06, опубл. 27.05.2011 г. Устройство-аналог содержит газлифтный клапан, имеющий запорный клапанный элемент, расположенный между кольцевым пространством и каналом насосно-компрессорной трубы, приспособленный для выборочного перемещения через него потока текучей среды от впускной стороны к выпускной стороне запорного клапанного элемента и способный смещаться для предотвращения утечки текучей среды через него от выпускной стороны к впускной стороне. Имеется изолирующий элемент, расположенный на впускной стороне запорного клапанного элемента и приспособленный спускаться в скважину в первом положении, в котором он изолирует выпуск запорного клапанного элемента от давления текучей среды в кольцевом пространстве или канале насосно-компрессорной трубы для предотвращения утечки текучей среды, и в ответ на величину давления текучей среды, превышающую пороговую величину, переходить во второе положение. В последнем положении изолирующий элемент обеспечивает перемещение текучей среды через него независимо от величины давления текучей среды. Данное устройство предназначено для газлифта и используется для подъема жидкости из скважины за счет энергии газа, подаваемого в скважину под избыточным давлением. Недостатком аналога является его сложное конструктивное исполнение и, соответственно, высокая себестоимость. Кроме этого в устройстве-аналоге присутствуют движущиеся узлы и каналы, которые могут быть засорены взвешенными в жидкой среде частицами глины, песка и т.д., что может привести к утрате работоспособности устройства в целом.

Известно также устройство для эксплуатации и очистки скважины, содержащее полый шток, обратный клапан, корпус, соединенный с хвостовиком, оснащенным снизу фильтром и пакером, включающим вставленный в него и соединенный с полым штоком расширяющийся конус с цилиндрической нижней частью, которая телескопически вставлена в корпус с возможностью ограниченного перемещения вниз и зафиксирована относительно корпуса срезным элементом. Обратный клапан установлен в хвостовике ниже фильтра и выполнен в виде тарельчатого клапана. Седло клапана выполнено с возможностью герметичного взаимодействия с концевым ниппелем, спускаемым на колонне технологических труб внутрь устройства (патент RU 2398957 «Устройство для эксплуатации и очистки скважины», МПК Е21В 37/00, опубл. 10.09.2010 г.). Недостатком этого устройства является его относительно сложная конструкция, а следовательно, высокая себестоимость.

В качестве прототипа, как наиболее близкого к заявляемому техническому решению, выбрано «Устройство для очистки и эксплуатации скважины», описанное в патенте RU 2471966, МПК Е21В 37/00, Е21В 43/00, опубл. 10.01.2013 г., содержащее электроцентробежный насос, подвешенный на колонне насосно-компрессорных труб, соединенных между собой пусковой муфтой, в стенке которой выполнены аэраторы (отверстия), сообщающие канал насосно-компрессорной трубы с кольцевым пространством ствола скважины, перекрываемые полым запорным клапаном, перемещаемым вдоль колонны насосно-компрессорных труб посредством каната, управляемого из устья скважины. Наружная поверхность запорного клапана и посадочная поверхность пусковой муфты, по меньшей мере, на длине поперечного сечения аэраторов выполнены коническими с соответствующими друг другу углами. Запорный клапан в прототипе, перекрывающий аэраторы, выполненные в стенке пусковой муфты, имеет простое конструктивное исполнение, однако ему присущ следующий недостаток - между коническими поверхностями запорного клапана и стенкой, на которой расположены аэраторы, могут попадать находящиеся в жидкой (либо газовой) среде частицы песка, глины и т.д., что может приводить к неполному перекрытию отверстий аэраторов запорным клапаном, в результате чего клапан перестает выполнять свое функциональное назначение, т.е. снижается надежность его работы.

Задачей, решаемой заявляемым техническим решением, является обеспечение гарантированного герметичного перекрытия отверстий в стенке пусковой муфты посредством клапана.

Техническим результатом, достигаемым при осуществлении заявляемого технического решения, является повышение надежности работы клапана за счет обеспечения гарантированного герметичного перекрытия отверстия в стенке пусковой муфты посредством клапана.

Достигается это тем, что в известной пусковой муфте с клапаном, размещенной в колонне насосно-компрессорных труб и жестко соединяющей верхнюю и нижнюю относительно пусковой муфты части колонны, выполненной в виде осесимметричного полого тела вращения с резьбой на концах, в боковой стенке которой установлен, по меньшей мере, один клапан, содержащий корпус, упор, седло с центральным отверстием, установленное в выемке корпуса, и запорный элемент, выполненный в виде жесткого шара с возможностью его перемещения внутри канала цилиндрической формы, диаметр которого соответствует диаметру шара и диаметру центрального отверстия седла в месте его прилегания к корпусу, сообщающего внутреннюю полость муфты с затрубным пространством, согласно изобретению:

- части цилиндрического канала, обращенные к затрубному пространству и к внутренней полости пусковой муфты, выполнены с меньшими диаметрами, чем диаметр шара;

- часть цилиндрического канала, обращенная к внутренней полости пусковой муфты, сообщается с ней посредством дополнительных каналов, выполненных по периферии цилиндрического канала;

- часть центрального отверстия седла клапана, примыкающая к упору, выполнена с меньшим диаметром, чем диаметр шара;

- седло клапана выполнено из эластомерного материала.

Кроме этого корпус клапана и упор могут быть установлены в боковой стенке пусковой муфты посредством резьбового соединения.

Кроме того, центральное отверстие седла клапана выполнено сужающимся в направлении к упору.

Приведенный заявителем анализ уровня техники показал, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленной пусковой муфты с клапаном, отсутствуют, следовательно, заявляемое техническое решение соответствует критерию «новизна».

Патентные исследования показали, что в изученном уровне техники отсутствуют аналогичные технические решения, т.е. заявляемое техническое решение не следует явным образом из изученного уровня техники и, таким образом, соответствует критерию «изобретательский уровень».

Заявляемое техническое решение может быть воспроизведено промышленным способом на известном в настоящее время оборудовании, следовательно, оно соответствует критерию «промышленная применимость».

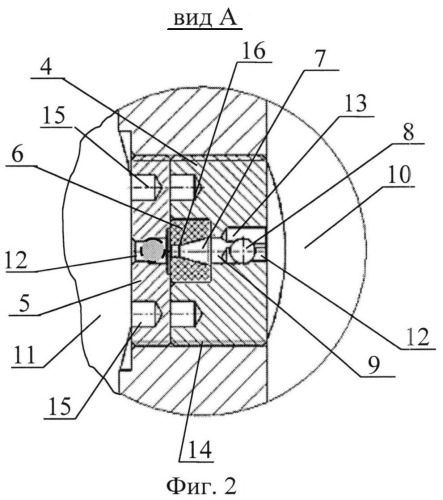

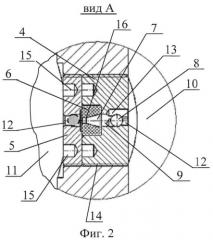

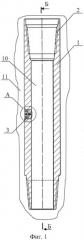

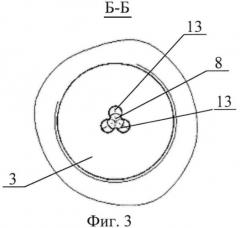

Суть заявляемого технического решения поясняется на фиг.1, на которой показан продольный разрез пусковой муфты с клапаном, на фиг. 2 - продольный разрез клапана, на фиг. 3 - вид на клапан со стороны внутренней полости пусковой муфты.

Пусковая муфта с клапаном (см. фиг.1) выполнена в виде осесимметричного полого тела вращения 1 с резьбой 2 на концах, например конической внешней и конической внутренней резьбой, как показано на фиг.1, посредством которой муфта жестко соединяет верхнюю и нижнюю относительно муфты части колонны насосно-компрессорных труб (на фиг.1 насосно-компрессорные трубы не показаны). В боковой стенке муфты установлен, по меньшей мере, один клапан 3, содержащий (см. фиг.2) корпус 4, упор 5, которые выполняются из металла и седло 6 с центральным отверстием 7. Седло 6 выполняется из эластомерного материала, например резины с заданными свойствами, и устанавливается в выемке корпуса 4. Часть 16 отверстия 7 седла 6, примыкающая к упору 5, выполнена с меньшим диаметром, чем диаметр шара 8. Как вариант исполнения отверстие 7 седла 6 может быть выполнено сужающимся в направлении к упору 5, например, конической формы, как показано на фиг.2. Отверстие 7 может иметь и цилиндрическую форму, при этом диаметр отверстия 7 соответствует диаметру шара 8, а часть 16 отверстия 7, примыкающая к упору 5, имеет меньший диаметр, чем диаметр шара (на фиг.2 такая конфигурация отверстия 7 не показана). Кроме этого клапан 3 содержит запорный элемент, выполненный в виде жесткого шара 8, например стального, выполненного с возможностью его перемещения внутри канала 9 цилиндрической формы, диаметр которого соответствует диаметру шара 8 и диаметру центрального отверстия 7 седла 6 в месте его прилегания к корпусу 4. Канал 9 сообщает внутреннюю полость 10 муфты 1 с затрубным пространством 11. Части 12 цилиндрического канала 9, обращенные к затрубному пространству 11 и к внутренней полости 10, выполнены с меньшими диаметрами, чем диаметр шара 8. Часть 12 цилиндрического канала 9, обращенная к внутренней полости 10, сообщается с ней посредством дополнительных каналов 13, выполненных по периферии цилиндрического канала 9. На фиг.3 для одного из вариантов исполнения показаны три дополнительных канала 13. Корпус 4 клапана и упор 5 могут быть установлены в боковой стенке муфты 1 посредством резьбового соединения 14. Для вворачивания корпуса 4 и упора 5 используются глухие отверстия 15 для специального ключа. Пусковая муфта 1 с клапаном 3, установленная в колонне насосно-компрессорных труб, опускается в ствол скважины (не показан) на необходимую глубину.

Работа заявляемого технического решения происходит следующим образом. Колонна насосно-компрессорных труб с установленной в ней пусковой муфтой 1 с клапаном 3 находится в стволе скважины на необходимой глубине, при этом шар 8 в исходном состоянии находится справа от седла 6 (см. фиг.2). Жидкая среда или газ, находящиеся в затрубном пространстве 11, при условии, что давление в затрубном пространстве 11 больше давления во внутренней полости 10 муфты 1, по цилиндрическому каналу 9 и дополнительным каналам 13, расположенным по периферии канала 9, перетекает во внутреннюю полость 10 муфты 1. Шар 8 упирается при этом в уступ части 12 канала 9, обращенной к внутренней полости 10, выполненной с меньшим диаметром, чем диаметр шара 8. При необходимости перекрытия поступления жидкой среды или газа во внутреннюю полость 10 из затрубного пространства 11 во внутренней полости колонны насосно-компрессорных труб, а соответственно, и в полости 10 пусковой муфты 1, посредством насоса, расположенного в устье скважины, создают давление, превышающее давление в затрубном пространстве 11. При этом шар 8 увлекается газожидкостным потоком, распространяющимся по дополнительным каналам 13 и перемещается по цилиндрическому каналу 9 в сторону центрального отверстия 7 седла 6. Благодаря эластичности материала седла 6 шар 8 при заданной величине перепада давления между внутренней полостью 10 и затрубным пространством 11 проходит через сужающуюся часть центрального отверстия 7 и оказывается снаружи седла 6, занимая при этом положение слева от него (шар 8 в этом положении показан пунктиром на фиг. 2), закрывая при этом вход в часть 16 отверстия 7, имеющую меньший диаметр, чем диаметр шара 8. От перемещения влево шар 8 удерживается уступом части 12 канала 9, обращенной к затрубному пространству 11, выполненной с диаметром меньшим, чем диаметр шара 8. В результате канал 9 перекрывается шаром 8, и доступ жидкости или газа во внутреннюю полость 10 прекращается. После снятия давления внутри колонны насосно-компрессорных труб шар 8 прижимается силой давления в затрубном пространстве 11 к эластичному седлу 6, обеспечивая тем самым герметичность клапана. Возможное попадание механических частиц (песка, глины) на поверхность седла 6 не нарушает герметичности клапана, поскольку за счет эластичного материала седла 6 и прижатия шара 8 к отверстию 7 в зоне его минимального сечения силой давления в затрубном пространстве 11 частицы песка вдавливаются в материал седла, сохраняя герметичность клапана. Аналогично работа клапана происходит и при цилиндрической форме центрального отверстия 7 с зауженной частью 16. Открытие клапана может быть произведено механическим способом путем перемещения шара 8 в крайнее правое положение после подъема колонны насосно-компрессорных труб из скважины на поверхность.

Учитывая новизну, изобретательский уровень и промышленную применимость заявляемого технического решения, заявитель считает, что оно может быть защищено патентом на изобретение.

1. Пусковая муфта с клапаном, размещенная в колонне насосно-компрессорных труб и жестко соединяющая верхнюю и нижнюю относительно пусковой муфты части колонны, выполненная в виде осесимметричного полого тела вращения с резьбой на концах, в боковой стенке которой установлен, по меньшей мере, один клапан, содержащий корпус, упор, седло с центральным отверстием, установленное в выемке корпуса, и запорный элемент, выполненный в виде жесткого шара с возможностью его перемещения внутри канала цилиндрической формы, диаметр которого соответствует диаметру шара и диаметру центрального отверстия седла в месте его прилегания к корпусу, сообщающего внутреннюю полость муфты с затрубным пространством, отличающаяся тем, что части цилиндрического канала, обращенные к затрубному пространству и к внутренней полости пусковой муфты, выполнены с меньшими диаметрами, чем диаметр шара, часть цилиндрического канала, обращенная к внутренней полости пусковой муфты, сообщается с ней посредством дополнительных каналов, выполненных по периферии цилиндрического канала, часть центрального отверстия седла клапана, примыкающая к упору, выполнена с меньшим диаметром, чем диаметр шара, а седло клапана выполнено из эластомерного материала.

2. Пусковая муфта с клапаном по п.1, отличающаяся тем, что корпус клапана и упор установлены в боковой стенке пусковой муфты посредством резьбового соединения.

3. Пусковая муфта с клапаном по п.1, отличающаяся тем, что центральное отверстие седла клапана выполнено сужающимся в направлении к упору.