Сталь для колеса

Иллюстрации

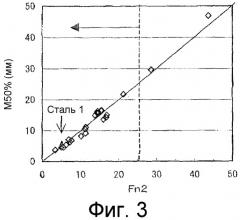

Показать всеИзобретение относится к области металлургии, а именно к стали для изготовления высокопрочных колес для рельсового транспорта. Сталь содержит, в мас.%: С от 0,65 до 0,84%, Si от 0,02 до 1,00%, Mn от 0,50 до 1,90%, Cr от 0,02 до 0,50%, V от 0,02 до 0,20%, S: 0,04% или менее, при необходимости от 0 до 0,2% Мо, Fe и примеси - остальное. В качестве примесей сталь содержит: Р 0,05 мас.% или менее, Cu 0,20 мас.% или менее и Ni 0,20 мас.% или менее. Для компонентов стали выполняются следующие соотношения: Fn1=34≤2,7+29,5×C+2,9×Si+6,9×Mn+10,8×Cr+30,3×Mo+44,3×V=34÷43, и Fn2=exp(0,76)×exp(0,05×C)×exp(1,35×Si)×exp(0,38×Mn)×exp(0,77×Cr)×exp(3,0×Mo)×exp(4,6×V)≤25. Сталь обладает высокой износостойкостью, усталостной прочностью в зоне контакта качения и устойчивостью к скалыванию, что обеспечивает длительный срок службы колеса. 1 з.п. ф-лы, 16 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к стали для колеса. Более конкретно, настоящее изобретение относится к стали для колеса, которая пригодна в качестве материала для высокопрочного колеса для рельсового транспорта, причем материал является превосходным в отношении износостойкости, усталостной прочности в зоне контакта качения и устойчивости к скалыванию.

[0002] Скалывание представляет собой явление, при котором участок колеса, будучи нагретым и быстро охлажденным при экстренном торможении или тому подобном, преобразуется в хрупкий мартенсит, называемый белым слоем, от которого распространяется трещина, и белый слой подвергается хрупкому излому и отслаивается. В некоторых случаях это явление также называется «термическим растрескиванием».

УРОВЕНЬ ТЕХНИКИ

[0003] В последние годы, с возрастанием во всем мире расстояний и грузоподъемности перевозок, потребовалось колесо для рельсового транспорта (далее также называемое «колесом»), имеющее более длительную эксплуатационную долговечность, чем раньше.

[0004] Существуют три явления, которые главным образом обусловливают повреждения колеса: (i) износ, (ii) усталость в зоне контакта качения, и (iii) скалывание. В особенности в недавние годы, увеличенное число колес было повреждено в результате износа, обусловленного возрастанием дистанций перевозок, и усталости в зоне контакта качения, вызванной повышением грузоподъемности. Усталость в зоне контакта качения иногда называют «шелушением». Хотя трещину, вызванную скалыванием, в некоторых случаях также называют «шелушением», в этом описании образование трещины, вызванной формированием белого слоя, определяется как «скалывание».

[0005] Из практического опыта известно, что износостойкость и усталостная прочность в зоне контакта качения представляют собой характеристики, которые не сочетаются с устойчивостью к скалыванию. Существует потребность в разработке стали для колеса, которая является превосходной в балансе между износостойкостью, усталостной прочностью в зоне контакта качения и устойчивостью к скалыванию, и может обеспечить длительный срок службы колеса.

[0006] Например, Патентные Документы 1-7 раскрывают способы, имеющие отношение к колесу.

[0007] Патентный Документ 1 представляет «колесную сталь для железнодорожного транспорта с высокой ударной вязкостью», содержащую ванадий (V).

[0008] Патентный Документ 2 раскрывает «бандажное или моноблочное колесо для колесной пары железнодорожного подвижного состава», которое является превосходным в отношении износостойкости, усталостной прочности и устойчивости к термическому растрескиванию.

[0009] Патентный Документ 3 представляет «колесо для подвижного состава», в котором снижено содержание углерода (С), и его поверхность катания имеет структуру, составленную бейнитной структурой, структурой мартенсита отпуска, или смешанной структурой из бейнита и мартенсита отпуска, в результате чего улучшены как устойчивость к шелушению, так и устойчивость к скалыванию, проявляющаяся в сопротивлении термическому растрескиванию.

[0010] Патентный Документ 4 раскрывает «высокоуглеродистое колесо для рельсового транспорта, имеющее превосходную износостойкость и устойчивость к термическому растрескиванию», в котором содержание С повышено до величины от 0,85 до 1,20%.

[0011] Патентный Документ 5 раскрывает «колесо для подвижного состава, превосходное в отношении износостойкости и устойчивости к термическому растрескиванию» моноблочного типа, сформированное из стали, имеющей химический состав, включающий С: от 0,4 до 0,75%, Si: от 0,4 до 0,95%, Mn: от 0,6 до 1,2%, Cr: от более 0% до менее 0,2%, Р: 0,03% или менее, и S: 0,03% или менее, причем остальное количество из Fe и примесей, причем область по меньшей мере до глубины 50 мм от поверхности профиля колеса сформирована из перлитной структуры, и документ также раскрывает способ изготовления колеса.

[0012] Патентные Документы 6 и 7 раскрывают «колесные стали для рельсового транспорта», в которых повышена прочность, и усталостная прочность в зоне контакта качения и устойчивость к скалыванию улучшены благодаря содержанию ниобия (Nb) от 0,01 до 0,12% и от 0,009 до 0,013%, соответственно.

[0013] [Патентный Документ 1] JP50-104717А

[Патентный Документ 2] JP2001-158940А

[Патентный Документ 3] JP2005-350769А

[Патентный Документ 4] JP2004-315928А

[Патентный Документ 5] JP9-202937А

[Патентный Документ 6] US7559999A

[Патентный Документ 7] US7591909A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0014] Сталь, представленная в Патентном Документе 1, имеет низкую твердость, поскольку содержание С в ней является низким и составляет от 0,50 до 0,60%. Поэтому эта сталь не имеет достаточной усталостной прочности в зоне контакта качения и не может соответствовать наблюдающемуся в последнее время возрастанию грузоподъемности.

[0015] Сталь, раскрытая в Патентном Документе 2, имеет низкую твердость вследствие низкого содержания С в ней на уровне от 0,45 до 0,55%. Поэтому эта сталь также не имеет достаточной усталостной прочности в зоне контакта качения и не может соответствовать наблюдающемуся в последнее время возрастанию грузоподъемности.

[0016] Колесо, представленное в Патентном Документе 3, представляет собой колесо, в котором его поверхность катания имеет структуру, составленную бейнитной структурой, структурой мартенсита отпуска или смешанной структурой из бейнита и мартенсита отпуска. Поэтому, несмотря на ее высокую прочность, износостойкость является более низкой, чем в случае, когда поверхность катания сформирована перлитной структурой, и затруднительно получить износостойкость выше, чем устойчивость к износу колесного материала для общеупотребительного грузового вагона. То есть, по сравнению с перлитной структурой, которая является превосходной в отношении характеристики деформационного упрочнения и, кроме того, проявляет поведение, в котором ее ламели перестраиваются параллельно поверхности по мере нарастания степени износа, бейнитная структура и структура мартенсита отпуска обусловливают высокую степень износа (например, с учетом работы автора Sadahiro Yamamoto, «Technique for Improving Wear Resistance of Steel by Structure Control - Structure Control Technique for Wear-Resistant Steel having Weldability» («Способ повышения износостойкости стали путем регулирования структуры - способ регулирования структуры для износостойкой стали, имеющей свариваемость»), 161st-162nd Nishiyama Memorial Seminar, Heisei 8th year, под редакцией The Iron and Steel Institute of Japan (Японского института чугуна и стали), стр. 221).

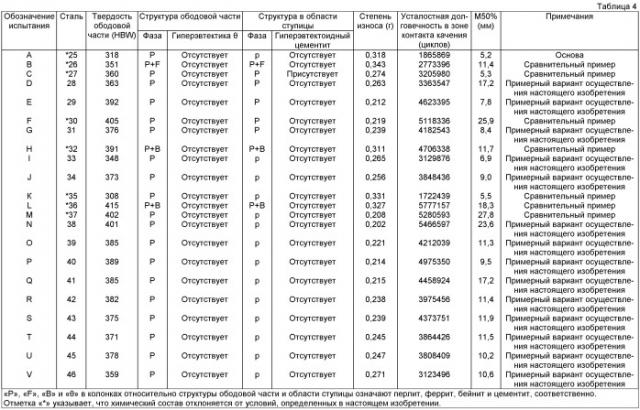

[0017] Сталь для колеса, раскрытую в Патентном Документе 4, затруднительно использовать для колеса, изготовленного уникальной для колес обработкой, называемой «способом закалки поверхности катания». Фиг.1 представляет схематический вид «моноблочного колеса», показанного в качестве одного примера колеса. В случае колеса, после того, как все колесо в целом было нагрето, выполняют термическую обработку для охлаждения его ободовой части от наружной поверхности колеса для создания сжимающего остаточного напряжения в ободовой части. При этой обработке охлаждением быстро охлаждают обод и его ближайшее окружение, но быстрое охлаждение оказывает вредное влияние на ступицу. Поэтому в ситуации, где сталь для колеса, представленная в этом Патентном Документе, подвергают термической обработке способом закалки поверхности катания, на границе аустенитных зерен в ступице может выделяться заэвтектоидный цементит. Заэвтектоидный цементит проявляет такое же действие, как и крупные включения, и резко снижает ударную вязкость и усталостную долговечность (например, смотри работу автора Takayoshi Murakami, «Influence of Minute Defects and Inclusions (2004)» («Влияние мелких дефектов и включений»), стр. 182, «Yokendo»).

[0018] Колесо, представленное в Патентном Документе 5, может иметь недостаточную твердость. Поэтому это колесо не всегда в состоянии соответствовать наблюдающемуся в последнее время повышению грузоподъемности.

[0019] Колесо для рельсового транспорта, раскрытое в Патентном Документе 6, содержит не более чем от 0,20 до 0,30% Mo. Поэтому проявляется склонность к образованию структуры, имеющей низкую износостойкость, такой как бейнитная структура или вырожденная перлитная структура, так что трудно получить хорошую износостойкость. Более того, эта сталь всегда содержит от 0,01 до 0,12% Nb. В стали, содержащей Nb, могут формироваться крупные включения, так что крупные включения резко снижают ударную вязкость и усталостную долговечность, подобно вышеописанному заэвтектоидному цементиту.

[0020] Подобным образом, колесо для рельсового транспорта, представленное в Патентном Документе 7, всегда содержит от 0,009 до 0,013% Nb. Как описано выше, в стали, содержащей Nb, могут образовываться крупные включения, так что крупные включения резко снижают ударную вязкость и усталостную долговечность подобно заэвтектоидному цементиту.

[0021] Настоящее изобретение было выполнено для разрешения вышеописанных проблем, и согласно его цели, должно предоставить сталь для колеса, которая является превосходной в отношении баланса между износостойкостью, усталостной прочностью в зоне контакта качения и устойчивостью к скалыванию, и может обеспечивать длительный срок службы колеса.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

[0022] Авторы настоящего изобретения провели разнообразные исследования в плане износостойкости, усталостной прочности в зоне контакта качения и устойчивости к скалыванию, и в результате выявили следующие обстоятельства от (а) до (с).

[0023] (а) Износостойкость возрастает, когда структура стального материала представляет собой перлитную структуру, и повышается твердость.

[0024] (b) Усталостная прочность в зоне контакта качения повышается, когда увеличивается твердость, независимо от структуры.

[0025] (с) Устойчивость к скалыванию возрастает, когда снижается прокаливаемость.

[0026] На основе этих обнаруженных фактов авторы настоящего изобретения пришли к выводу, что для разрешения вышеописанных проблем нужно только разработать сталь, в которой может быть создана перлитная структура с использованием закалки поверхности катания, и, более того, высока твердость, и низка прокаливаемость.

[0027] Ниже подробно разъясняется один пример исследований, проведенных авторами настоящего изобретения.

[0028] Авторы настоящего изобретения оценили влияние элементов на твердость и прокаливаемость с помощью определения прокаливаемости торцевым методом по Джомини (далее называемым «тестом Джомини»), в котором условия его термической обработки подобны условиям закалки поверхности катания реального колеса.

[0029] Во-первых, были получены слитки выплавкой сталей 1-24, имеющих приведенные в Таблице 1 химические составы, в вакуумной печи лабораторного масштаба.

[0030] Затем для каждой из сталей из слитка с помощью горячей ковки изготовили круглый стержень с диаметром 35 мм, круглый стержень с диаметром 160 мм и круглый стержень с диаметром 70 мм.

[0031] Кроме того, для стали 1 также изготовили круглый стержень с диаметром 220 мм, чтобы приготовить «рельсовый испытательный образец» для описанного позже испытания на усталость в зоне контакта качения.

[0032] Сталь 1 в Таблице 1 соответствует стали «Класса С» в стандартах М-107/М-207 AAR (Ассоциации Американских Железных Дорог») для колес рельсового транспорта.

[0033]

| Таблица 1 | |||||||||||

| Сталь | Химический состав (% по массе), остальное: Fe и примеси | ||||||||||

| С | Si | Mn | Р | S | Си | Ni | Cr | Mo | V | Al | |

| 1 | 0,69 | 0,29 | 0,82 | 0,013 | 0,007 | 0,01 | 0,02 | 0,08 | 0,01 | 0,01 | 0,056 |

| 2 | 0,69 | 0,80 | 0,76 | 0,011 | 0,007 | - | 0,03 | 0,10 | 0,01 | 0,01 | 0,050 |

| 3 | 0,70 | 0,82 | 0,82 | 0,004 | 0,008 | - | 0,04 | 0,09 | 0,01 | 0,10 | 0,034 |

| 4 | 0,77 | 0,83 | 0,82 | 0,004 | 0,007 | - | 0,04 | 0,09 | 0,01 | 0,09 | 0,036 |

| 5 | 0,86 | 0,85 | 0,83 | 0,004 | 0,008 | - | 0,04 | 0,10 | 0,01 | 0,01 | 0,037 |

| 6 | 0,88 | 0,50 | 0,61 | 0,004 | 0,008 | - | 0,04 | 0,25 | 0,01 | 0,01 | 0,034 |

| 7 | 0,74 | 0,80 | 0,39 | 0,004 | 0,008 | - | 0,04 | 0,45 | 0,01 | 0,09 | 0,033 |

| 8 | 0,71 | 0,79 | 0,77 | 0,014 | 0,007 | 0,01 | 0,02 | 0,10 | 0,01 | 0,09 | 0,036 |

| 9 | 0,80 | 0,78 | 0,76 | 0,014 | 0,006 | 0,01 | 0,02 | 0,10 | 0,01 | 0,09 | 0,039 |

| 10 | 0,63 | 0,79 | 0,79 | 0,014 | 0,009 | 0,01 | 0,02 | 0,10 | 0,01 | 0,09 | 0,037 |

| 11 | 0,72 | 0,23 | 0,18 | 0,003 | 0,001 | 0,01 | 0,01 | - | 0,01 | - | 0,031 |

| 12 | 0,72 | 0,25 | 0,77 | 0,003 | 0,001 | 0,01 | 0,01 | 0,19 | 0,01 | - | 0,021 |

| 13 | 0,76 | 0,25 | 0,78 | 0,003 | 0,001 | 0,01 | 0,01 | - | 0,09 | - | 0,031 |

| 14 | 0,75 | 0,25 | 0,79 | 0,004 | 0,001 | 0,01 | 0,01 | - | 0,20 | - | 0,035 |

| 15 | 0,74 | 0,23 | 0,74 | 0,003 | 0,001 | 0,01 | 0,01 | - | 0,01 | 0,09 | 0,026 |

| 16 | 0,74 | 0,79 | 0,80 | 0,004 | 0,001 | 0,01 | 0,01 | - | 0,01 | 0,05 | 0,034 |

| 17 | 0,75 | 0,86 | 0,79 | 0,004 | 0,001 | 0,01 | 0,01 | 0,15 | 0,15 | - | 0,041 |

| 18 | 0,75 | 0,81 | 0,82 | 0,003 | 0,001 | 0,01 | 0,02 | 0,42 | 0,07 | 0,07 | 0,023 |

| 19 | 0,74 | 0,65 | 0,82 | 0,004 | 0,001 | 0,01 | 0,02 | 0,54 | 0,11 | - | 0,032 |

| 20 | 0,74 | 1,10 | 0,82 | 0,003 | 0,001 | 0,01 | 0,01 | - | 0,01 | - | 0,041 |

| 21 | 0,74 | 0,23 | 2,10 | 0,004 | 0,001 | 0,01 | 0,01 | - | 0,01 | - | 0,038 |

| 22 | 0,73 | 0,25 | 0,81 | 0,003 | 0,001 | 0,01 | 0,01 | - | 0,01 | 0,21 | 0,028 |

| 23 | 0,75 | 0,79 | 0,83 | 0,003 | 0,001 | 0,01 | 0,02 | 0,82 | 0,18 | - | 0,026 |

| 24 | 0,74 | 0,84 | 0,82 | 0,004 | 0,001 | 0,01 | 0,02 | 0,54 | 0,25 | 0,08 | 0,031 |

[0034] Образец для теста Джомини отобрали из круглого стержня с диаметром 35 мм. Испытательный образец подвергли аустенизации при температуре 900°С в течение 30 минут в атмосфере, и после этого подвергли торцевой закалке. Затем выполнили измерение твердости по Роквеллу, шкала С (далее также называемое «HRC») с 1,0-миллиметровым параллельным надрезом.

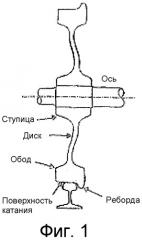

[0035] Измерили HRC в положении на расстоянии 40 мм от охлажденного водой торца (далее называемом «40-мм твердостью»), и оценили влияние элементов на измеренное значение. В результате было обнаружено, что «40-мм твердость» проявляет пропорциональную зависимость с величиной Fn1, выраженной Формулой (1), как показано на Фиг.2. Кроме того, было найдено, что, подобно сталям 23 и 24, если Fn1 превышает 43, формируется бейнитная структура, по меньшей мере частично, и пропорциональная зависимость не соблюдается.

[0036] Обоснование того, почему HRC измеряли в положении на расстоянии 40 мм от охлажденного водой торца, состоит в том, что колесо изготавливают станочной обработкой после закалки поверхности катания. Кроме того, причина этого заключается в том, что колесо, бывшее в употреблении, впоследствии перепрофилируют, и иногда используют повторную обработку для перепрофилирования, и свойства стали в отношении меньшей твердости внутри, чем на поверхности, оказывают существенное влияние на срок службы колеса.

[0037] На Фиг.2 сталь 1, соответствующая стали «Класса С» по AAR для колес рельсового транспорта, была обозначена значком «▲». Вывод о структуре был сделан по наблюдению через оптический микроскоп зеркально отполированного участка в положении на расстоянии 40 мм от охлажденного водой торца, и после этого травления этого положения с использованием нитала.

[0038] Fn1=2,7+29,5×C+2,9×Si+6,9×Mn+10,8×Cr+30,3×Mo+44,3×V... (1)

в которой каждый из символов C, Si, Mn, Cr, Mo и V означает содержание элемента в процентах по массе.

[0039] Таблица 2 приводит измеренные значения «40-мм твердости» и Fn1, выраженные Формулой (1), которые упорядочены.

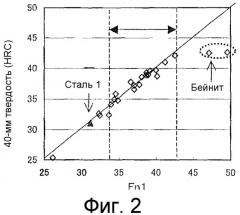

[0040] Прокаливаемость оценивали на основе твердости для случая, если доля мартенситной структуры, описанная в стандартах ASTM А255, составляла 50%, измерением расстояния в миллиметровых единицах от охлажденного водой торца, на котором расстоянии доля мартенситной структуры составляет 50% (далее обозначаемая как «М50%») от твердости по Джомини. В результате было найдено, что «М50%» коррелирует с величиной Fn2, выражаемой Формулой (2), как показано на Фиг.3. На Фиг.3 сталь 1 также обозначена значком «▲».

[0041] Fn2=exp(0,76)×exp(0,05×C)×exp(1,35×Si)×exp(0,38×Mn) ×exp(0,77×Cr)×exp(3,0×Mo)×exp(4,6×V)... (2)

в которой каждый из символов C, Si, Mn, Cr, Mo и V также означает содержание элемента в процентах по массе. Член «exp(0,05×C)» и тому подобные означает экспоненциальные выражения, такие как «е0,05×С». Буква «е» представляет одну из математических констант: «число Непера», и используется как основание натурального логарифма.

[0042] Таблица 2 приводит измеренные значения «М50%» и Fn2, выраженного Формулой (2), которые упорядочены.

[0043]

| Таблица 2 | ||||||

| Сталь | 40-мм твердость (HRC) | Fn1 | М50% (мм) | Fn2 | Усталостная долговечность в зоне контакта качения (циклов) | Степень износа (г) |

| 1 | 31,1 | 31,2 | 5,6 | 5,1 | 1830898 | 0,320 |

| 2 | 32,3 | 32,4 | 8,3 | 10,1 | 2191425 | 0,312 |

| 3 | 36,6 | 37,1 | 13,6 | 16,0 | 3283349 | 0,268 |

| 4 | 39,3 | 38,7 | 16,5 | 15,5 | 4453779 | 0,242 |

| 5 | 38,6 | 38,1 | 10,6 | 11,2 | 4114188 | 0,241 |

| 6 | 37,3 | 37,8 | 6,3 | 7,2 | 3675793 | 0,249 |

| 7 | 38,9 | 38,7 | 14,2 | 16,7 | 4342381 | 0,225 |

| 8 | 37,8 | 36,6 | 16,2 | 14,5 | 3688978 | 0,247 |

| 9 | 39,6 | 39,2 | 15,7 | 14,3 | 4480886 | 0,241 |

| 10 | 35,0 | 34,4 | 15,5 | 14,6 | 2867978 | 0,279 |

| 11 | 25,4 | 26,2 | 3,8 | 3,3 | 814399 | 0,384 |

| 12 | 32,6 | 32,3 | 4,6 | 5,0 | 2138325 | 0,312 |

| 13 | 34,1 | 34,0 | 4,5 | 5,5 | 2583220 | 0,286 |

| 14 | 37,2 | 37,1 | 6,8 | 7,7 | 3602246 | 0,253 |

| 15 | 35,8 | 34,6 | 5,4 | 6,3 | 3089949 | 0,263 |

| 16 | 34,8 | 34,9 | 9,2 | 11,3 | 2785571 | 0,279 |

| 17 | 38,9 | 38,9 | 15,0 | 16,8 | 4258560 | 0,242 |

| 18 | 42,1 | 42,6 | 21,8 | 21,3 | 5621775 | 0,201 |

| 19 | 41,0 | 41,2 | 16,5 | 15,4 | 5092738 | 0,223 |

| 20 | 32,4 | 33,7 | 14,9 | 13,8 | 2085608 | 0,327 |

| 21 | 39,7 | 40,0 | 7,1 | 6,9 | 4587370 | 0,227 |

| 22 | 38,7 | 40,2 | 11,2 | 11,4 | 4266610 | 0,235 |

| 23 | 42,5 | 47,2 | 29,7 | 28,5 | 5892201 | 0,314 |

| 24 | 42,6 | 49,6 | 46,9 | 43,7 | 5675736 | 0,312 |

| Fn1=2,7+29,5×C+2,9×Si+6,9×Mn+10,8×Cr+30,3×Mo+44,3×VFn2=0,76×exp(0,05×C)×exp(1,35×Si)×exp(0,38×Mn)×exp(0,77×Cr)×exp (3,0×Mo)×exp(4,6×V) |

[0044] Затем авторы настоящего изобретения исследовали взаимосвязь между усталостной прочностью в зоне контакта качения, износостойкостью и величиной Fn1, выраженной Формулой (1), с использованием сталей 1-24, приведенных в Таблице 1.

[0045] То есть для каждой из сталей, после того, как круглый стержень с диаметром 160 мм был разрезан на куски длиной 100 мм, изготовили испытательный образец для закалки в масле после нагрева при температуре 900°С в течение 30 минут.

[0046] Прежде всего, для сталей 1-24 из центральной части приготовленного таким образом испытательного образца был отобран испытательный образец, имеющий показанную в Фиг.4(а) конфигурацию, как «колесный испытательный образец», использованный для испытания на усталость в зоне контакта качения.

[0047] Для стали 1, после того, как круглый стержень с диаметром 220 мм был разрезан на куски длиной 100 мм, изготовили испытательный образец для закалки в масле после нагрева при температуре 900°С в течение 30 минут. Из центральной части этого испытательного образца отобрали испытательный образец, имеющий показанную на Фиг.4(b) конфигурацию, как «рельсовый испытательный образец», использованный для испытания на усталость в зоне контакта качения.

[0048] Подобным образом, для сталей 1-24, после того как круглый стержень с диаметром 70 мм был разрезан на куски длиной 100 мм, изготовили испытательный образец для закалки в масле после нагрева при температуре 900°С в течение 30 минут. Из центральной части этого испытательного образца отобрали испытательный образец, имеющий показанную в Фиг.5(а) конфигурацию как «колесный испытательный образец», использованный для испытания на износ.

[0049] Для стали 1, образец круглого стержня с диаметром 70 мм, имеющий длину 100 мм, был получен подверганием термической обработке подобно обработке вышеописанного колесного испытательного образца, и из его центральной части был отобран испытательный образец, имеющий показанную на Фиг.5(b) конфигурацию, как «рельсовый испытательный образец», использованный для испытания на износ.

[0050] Сначала провели испытание на усталость в зоне контакта качения методом, схематически показанным на Фиг.6, с использованием колесного испытательного образца, показанного на Фиг.4(а), из сталей 1-24, и рельсового испытательного образца, показанного на Фиг.4(b), из стали 1.

[0051] Условия испытания на усталость в зоне контакта качения были следующими: контактное напряжение Герца: 1100 МПа, коэффициент скольжения: 0,28%, и частота вращения: 1000 об/мин на колесной стороне и 602 об/мин на рельсовой стороне, и испытание проводили с водяной смазкой. Испытание проводили с одновременным мониторингом ускорения с использованием вибрационного акселерометра, и число циклов, при которых детектировали 0,5G, оценивали как усталостную долговечность в зоне контакта качения. Причина того, почему была взята за основу величина 0,5G, состоит в том, что в результате оценки взаимосвязи между детектированным ускорением и состоянием повреждения, проведенной в предыдущем испытании, удалось подтвердить, что часть поверхности контакта скорее всего отслаивалась, когда превышалось значение 0,5G.

[0052] Таблица 2 дополнительно представляет значения усталостной долговечности в зоне контакта качения. Кроме того, Фиг.7 показывает взаимосвязь между усталостной долговечностью в зоне контакта качения и величиной Fn1, выраженной Формулой (1).

[0053] В Фиг.7 выражение «2.Е+06» и тому подобные означает «2,0×106» и тому подобные. В Фиг.7 сталь 1 также была обозначена значком «▲».

[0054] Было установлено, что, как показано в Фиг.7, усталостная долговечность в зоне контакта качения коррелирует с величиной Fn1, выраженной Формулой (1), и если Fn1 составляет 34 или более, усталостная долговечность в зоне контакта качения возрастает на 40% или более по сравнению с усталостной долговечностью в зоне контакта качения стали 1, соответствующей «Классу С» по AAR для стали колес рельсового транспорта.

[0055] Кроме того, провели испытание на износ методом, схематически показанным в Фиг.8, с использованием колесных испытательных образцов, показанных в Фиг.5(а), из сталей 1-24, и рельсового испытательного образца, показанного в Фиг.5(b), из стали 1. Для испытания на износ использовали прибор для измерения износа типа Nishihara.

[0056] Конкретные условия испытания были следующими: контактное напряжение Герца: 2200 МПа, коэффициент скольжения: 0,8%, и частота вращения: 776 об/мин на колесной стороне и 800 об/мин на рельсовой стороне. После того, как испытание провели до достижения числа циклов 5×105, определили степень износа по разности массы испытательного образца до и после испытания.

[0057] Таблица 2 дополнительно приводит степень износа. Кроме того, Фиг.9 показывает взаимосвязь между степенью износа и величиной Fn1, выраженной Формулой (1). На Фиг.9 сталь 1 также была обозначена значком «▲».

[0058] Как показано на Фиг.9, было обнаружено, что в такой мере, насколько структура представляет собой перлитную структуру, степень износа сокращается пропорционально величине Fn1, выраженной Формулой (1), и если Fn1 составляет 34 или более, степень износа снижается на 10% или более сравнительно со степенью износа стали 1, и поэтому износостойкость повышается.

[0059] С другой стороны, если Fn1 превышает 43, формируется бейнитная структура, по меньшей мере частично, как описано выше. Удалось подтвердить, что в случае, если содержится бейнитная структура, даже если величина Fn1 возрастает, степень износа не снижается, и износостойкость является худшей, чем в случае структуры, составленной главным образом перлитом.

[0060] В издании Japan Railway & Technical Review, том 19 (2005), № 9, стр. 17, авторы Kanetaka и др. сообщали, что, когда увеличивается толщина закаленного слоя, называемого белым слоем, возрастает глубина трещины, и поэтому становится весьма вероятным возникновение скалывания (хотя в обзоре это описано как «отслаивание», это означает «скалывание»).

[0061] Соответственно этому, авторы настоящего изобретения также провели подробные исследования влияния прокаливаемости на скалывание.

[0062] Из сообщения авторов Kanetaka и др. предполагается, что с повышением прокаливаемости толщина белого слоя возрастает, и инициируется трещина, так что сокращается срок службы до скалывания. Поэтому авторы настоящего изобретения исследовали взаимосвязь между прокаливаемостью и сроком службы до возникновения трещины в случае, где был сформирован белый слой.

[0063] Более конкретно, использовали «колесные испытательные образцы», каждый из которых имел конфигурацию, показанную на Фиг.4(а), из сталей 1, 2, 5, 11, 12 и 14, описанных в Таблице 1, и «рельсовый испытательный образец», имеющий конфигурацию, показанную на Фиг.4(b), из стали 1. Толстый белый слой, ведущий к скалыванию, сформировали на испытательной поверхности «колесного испытательного образца» с помощью YAG-лазера (на основе алюмо-иттриевого граната), и затем провели испытание на усталость в зоне контакта качения для исследования срока службы до возникновения трещины (устойчивости к скалыванию). Условия нагревания YAG-лазером были следующими: выходная мощность лазера: 2500 Вт, и скорость подачи: 1,2 м/мин, и испытательный образец охлаждали на воздухе после нагревания лазером.

[0064] Условия испытания на усталость в зоне контакта качения были следующими: контактное напряжение Герца: 1100 МПа, коэффициент скольжения: 0,28%, и частота вращения: 100 об/мин на колесной стороне и 60 об/мин на рельсовой стороне, и испытание проводили с водяной смазкой. До тех пор, пока число циклов не достигло 2000 циклов, испытание останавливали при каждых 200 циклах, и в случае, где число циклов превышало 2000 циклов, испытание останавливали при каждых 2000 циклах, для визуальной проверки присутствия трещины на поверхности испытательного образца.

[0065] В результате было найдено, что, как показано на Фиг.10 и 11, с увеличением значения Fn2, выраженного Формулой (2), которое коррелирует с величиной «М50%», которая является показателем прокаливаемости, толщина белого слоя возрастает, и соответственно этому внезапно сокращается срок службы до возникновения трещины.

[0066] Кроме того, было обнаружено, что, когда величина Fn2 превышает 25, срок службы до возникновения трещины предельно сокращается до такой степени, что трещины могут быть заметными даже при первом визуальном обследовании (то есть при визуальном обследовании в момент, когда число циклов достигает 200 циклов).

[0067] Из вышеописанных результатов авторы настоящего изобретения заключили, что, если химический состав стали выдержан так, что величина Fn2, выраженная Формулой (2), составляет 25 или менее, можно предотвратить резкое сокращение срока службы до скалывания.

[0068] Настоящее изобретение было выполнено на основе вышеописанных обнаруженных фактов, и его сущность составляют стали для колеса, описанные в нижеследующих пунктах (1)-(3).

[0069] (1) Сталь для колеса, имеющая химический состав, состоящий, в процентах по массе, из С: от 0,65 до 0,84%, Si: от 0,02 до 1,00%, Mn: от 0,50 до 1,90%, Cr: от 0,02 до 0,50%, V: от 0,02 до 0,20%, и S: 0,04% или менее, в которой величина Fn1, выраженная Формулой (1), составляет от 34 до 43, и величина Fn2, выраженная Формулой (2), составляет 25 или менее, причем остальное количество составляют Fe и примеси, причем примеси содержат Р: 0,05% или менее, Cu: 0,20% или менее, и Ni: 0,20% или менее.

Fn1=2,7+29,5×C+2,9×Si+6,9×Mn+10,8×Cr+30,3×Mo+44,3×V... (1)

Fn2=exp(0,76)×exp(0,05×C)×exp(1,35×Si)×exp(0,38×Mn)×exp(0,77×Cr)×exp(3,0×Mo)×exp(4,6×V)... (2)

причем в Формулах (1) и (2) каждый из символов С, Si, Mn, Cr, Mo и V означает содержание элемента в процентах по массе.

[0070] (2) Сталь для колеса, описанная в пункте (1), в которой вместо части Fe содержится 0,20% или менее Mo в процентах по массе.

[0071] (3) Сталь для колеса, описанная в пункте (1) или (2), в которой вместо части Fe содержится 0,20% или менее Al в процентах по массе.

[0072] Упомянутые здесь примеси представляют собой элементы, которые попадают в виде добавок из руды и скрапа, используемых в качестве сырьевых материалов для стали, из среды, окружающей процесс производства, или тому подобного, когда стальной материал получают в промышленности.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0073] Сталь для колеса в соответствии с настоящим изобретением является превосходной в отношении баланса между износостойкостью, усталостной прочностью в зоне контакта качения и устойчивостью к скалыванию, и может обеспечить длительный срок службы колеса. Более конкретно, для колеса, в котором в качестве материала используют колесную сталь согласно настоящему изобретению, степень износа снижается на величину от 10 до 35%, и усталостная долговечность в зоне контакта качения возрастает на величину от 1,4 до 3,2 раз, по сравнению с колесом, для которого применяют сталь «Класса С» по AAR для колес рельсового транспорта, и менее вероятно возникновение скалывания. Поэтому сталь для колеса в соответствии с настоящим изобретением исключительно пригодна в качестве материала для колеса рельсового транспорта, используемого в очень суровых условиях окружающей среды с увеличенными расстояниями перевозок и повышенной грузоподъемностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0074] Фиг.1 представляет схематический вид для разъяснения «моноблочного колеса» как одного примера колеса.

Фиг.2 представляет график, систематично показывающий взаимосвязь между «40-мм твердостью», которая представляет собой твердость по Роквеллу, шкала С, в положении на расстоянии 40 мм от охлажденного водой торца, и величиной «Fn1», выраженной Формулой (1), для сталей 1-24. В этой фигуре «бейнит» показывает, что в частях стали образуется бейнитная структура.

Фиг.3 представляет график, систематично показывающий взаимосвязь между величиной «М50%», которая представляет расстояние в миллиметровых единицах от охлажденного водой торца, на этом расстоянии доля мартенситной структуры составляет 50% от твердости по Джомини, и величиной «Fn2», выраженной Формулой (2), для сталей 1-24.

Фиг.4 представляет виды, показывающие конфигурации «колесного испытательного образца» и «рельсового испытательного образца», использованных в испытании на усталость в зоне контакта качения, причем Фиг.4(а) показывает «колесный испытательный образец», и Фиг.4(b) показывает «рельсовый испытательный образец». В этой фигуре единицы размеров приведены в «мм».

Фиг.5 представляет виды, показывающие конфигурации «колесного испытательного образца» и «рельсового испытательного образца», использованных в испытании на износ, причем Фиг.5(а) показывает «колесный испытательный образец», и Фиг.5(b) показывает «рельсовый испытательный образец». В этой фигуре единицы размеров приведены в «мм».

Фиг.6 представляет схематический вид для разъяснения метода испытания на усталость в зоне контакта качения с использованием колесного испытательного образца, показанного в Фиг.4(а), и рельсового испытательного образца, показанного в Фиг.4(b).

Фиг.7 представляет график, систематично показывающий взаимосвязь между усталостной долговечностью в зоне контакта качения и величиной «Fn1», выраженной Формулой (1). В этой фигуре «бейнит» показывает, что в частях стали образуется бейнитная структура.

Фиг.8 представляет схематический вид для разъяснения метода испытания на износ с использованием колесного испытательного образца, показанного на Фиг.5(а), и рельсового испытательного образца, показанного на Фиг.5(b).

Фиг.9 представляет график, систематично показывающий взаимосвязь между степенью износа и величиной «Fn1», выраженной Формулой (1). В этой фигуре «бейнит» показывает, что в частях стали образуется бейнитная структура.

Фиг.10 представляет график, систематично показывающий взаимосвязь между толщиной белого слоя и величиной «Fn2», выраженной Формулой (2), для сталей 1, 2, 5, 11, 12 и 14.

Фиг.11 представляет график, систематично показывающий взаимосвязь между сроком службы до возникновения трещины и величиной «Fn2», выраженной Формулой (2), для сталей 1, 2, 5, 11, 12 и 14.

Фиг.12 представляет вид для разъяснения устройства, использованного в примерах для подвергания колеса так называемой «закалке поверхности катания».

Фиг.13 представляет вид, разъясняющий положение измерения твердости по Бринеллю колеса, изготовленного в примерах.

Фиг.14 представляет вид, разъясняющий положение, в котором исследовали микроструктуру ободовой части колеса, изготовленного в примерах.

Фиг.15 представляет вид для разъяснения положения, в котором исследовали микроструктуру в области ступицы колеса, изготовленного в примерах.

Фиг.16 представляет вид для разъяснения положения, из которого образец для испытания на износ, образец для испытания на усталость в зоне контакта качения, и образец для теста Джомини, были отобраны из колеса, изготовленного в примерах. Образец для испытания на износ, образец для испытания на усталость в зоне контакта качения, и образец для теста Джомини были отобраны на основе положений, обозначенных в этой фигуре как «а», «b» и «с», соответственно.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0075] Подробно разъясняются требования настоящего изобретения. Символ «%» в отношении содержания каждого элемента означает «проценты по массе».

[0076] С: от 0,65 до 0,84%

Углерод (С) повышает твердость и улучшает износостойкость и усталостную прочность в зоне контакта качения. Кроме того, С представляет собой элемент, способный повышать твердость без снижения устойчивости к скалыванию, поскольку повышение прокаливаемости, обусловленное увеличением его содержания, является незначительным. Если содержание С составляет ниже 0,65%, достаточная твердость не может быть получена, и, кроме того, возрастает доля площади феррита, так что снижается износостойкость. С другой стороны, если содержание С превышает 0,84%, в области ступицы колеса формируется заэвтектоидный цементит, так что резко сокращается ударная вязкость и усталостная долговечность, что является неблагоприятным в отношении надежности. Поэтому содержание С составляло от 0,65 до 0,84%. Содержание С предпочтительно составляет 0,68% или более, и также 0,82% или менее.

[0077] Si: от 0,02 до 1,00%

Кремний (Si) представляет собой элемент, который повышает твердость в результате сокращения промежутков между ламелями перлита и упрочнения твердого раствора ферритной фазы в перлитной структуре. Если содержание Si составляет менее 0,02%, вышеописанный эффект является недостаточным. С другой стороны, если содержание Si превышает 1,00%, снижается ударная вязкость, и, кроме того, повышается прокаливаемость, и также сокращается устойчивость к скалыванию. Поэтому содержание Si составляло от 0,02 до 1,00%. Действие Si в отношении повышения твердости не очень велико, поэтому для получения стали с высокой твердостью нужно добавлять много Si. Следовательно, легко может увеличиться прокаливаемость. Соответственно этому, содержание Si предпочтительно составляет 0,90% или менее. Содержание Si более предпочтительно составляет 0,50% или менее, еще предпочтительнее 0,40% или менее.

[0078] Mn: от 0,50 до 1,90%

Марганец (Mn) представляет собой элемент, который повышает твердость в результате сокращения промежутков между ламелями перлита и упрочнения твердого раствора ферритной фазы в перлитной структуре. Кроме того, Mn проявляет действие, состоящее в ограничении охрупчивания по границам зерен благодаря связыванию серы (S) в стали с образованием MnS. Если содержание Mn составляет ниже 0,50%, вышеописанные эффекты, особенно эффект связывания S, проявляются недостаточно. С другой стороны, если содержание Mn превышает 1,90%, образуется бейнитная структура, и тем самым снижается износостойкость, и, кроме того, возрастает прокаливаемость, и тем самым также снижается устойчивость к скалыванию. Поэтому содержание Mn составляло от 0,50 до 1,90%. Содержание Mn предпочтительно