Отопительный котёл длительного горения

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе. Отопительный котел длительного горения содержит теплоизолированный корпус с двойной стенкой, образующей по периметру и в верхней части емкость для теплоносителя, в которой размещен теплообменник контура горячего водоснабжения. Котел снабжен верхним и нижним отверстиями для отвода дымовых газов, загрузочной и зольной газоплотными дверцами, распределителем воздуха, который включает два неподвижных вертикальных воздуховода с продольными щелями, размещенными внутри корпуса, каждый из которых имеет подвижную ленту с несколькими окнами, которая через приводное окно входит в зацепление кронштейном с водителем окон, а между собой воздуховоды соединены размещенным под днищем корпуса поперечным воздуховодом с воздухозаборным отверстием, а установленная над ним заслонка связана через рычаг, тягу и коромысло с верхней поверхностью корпуса, при этом ось коромысла установлена в верхней части теплоизолирующего кожуха, механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом крепится к нему, в патрубке верхнего отверстия для отвода дымовых газов установлена заслонка, управляемая вторым терморегулятором, в каждой ленте воздуховодов выполнены окна с заданными площадями. Такое выполнение котла повышает его экономичность, увеличивает продолжительность горения. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплоэнергетике, а именно к системам отопления на твердом топливе, и может быть использовано для создания твердотопливных котлов длительного горения.

Известен отопительный котел с бункером для топлива внутри котла /1/, в котором кроме колосниковой решетки, установленной между зольной и топочной камерами, имеется вертикально установленная колосниковая решетка в виде оребренной полой трубы с отверстиями. В указанном отопительном котле воздух подается в нижнюю и центральную часть всего объема топлива, а вывод смеси воздушных и дымовых газов осуществляется через дымоход в верхней части корпуса котла. Однако подача воздуха фактически в весь объем топлива способствует неустойчивости режима горения при различном качестве и влажности топлива, что приводит к аварийному перегреву или остановке котла. По этой причине такой котел позволяет использовать небольшой объем топлива и имеет небольшую продолжительность горения.

Известен также отопительный котел длительного горения с бункером для топлива и системой автоматической подачи топлива с регулятором по температуре воды /2/, в котором подачу воздуха осуществляют в нижнюю часть камеры сгорания и периодически в нее добавляют топливо и тем самым достигают увеличения продолжительности горения котла. Недостатками указанной конструкции являются сложность и практическая неприменимость для дров нестандартизированной формы и размеров, а также энергозависимость и возможность возникновения аварийной ситуации при неконтролируемой загрузке топлива в топку в случае нарушения работы автоматики.

Наиболее близким аналогом, выбранным в качестве прототипа, является отопительный котел /3/ длительного горения, содержащий теплоизолированный корпус с двойной стенкой, образующей по периметру емкость для теплоносителя, с отверстием для отвода дымовых газов, загрузочной и зольной газоплотными дверцами, телескопический воздуховод в верхней части корпуса, распределитель воздуха с механизмом перемещения (трос в трос проводе), заслонку с приводом от терморегулятора. В данном котле реализован способ сжигания твердого топлива сверху вниз, включающий подачу воздушных газов через регулируемое по сечению, в зависимости от температуры, отверстие в верхней части корпуса, саморегулирующийся по высоте телескопический воздуховод и распределитель воздуха, опирающийся на топливо и выведение, после реакции окисления, через дымоход в верхней части камеры сгорания смеси воздушных и дымовых газов.

Однако в рассмотренном приборе вследствие конструктивных особенностей длительность горения достигает лишь несколько десятков часов. В частности, это обусловлено тем, что цилиндрический корпус котла имеет сравнительно низкий коэффициент заполнения дровами, входная камера, телескопический воздуховод и распределитель воздуха имеют громоздкую конструкцию, занимают около 30% объема котла и, следовательно, такой котел имеет сравнительно небольшую тепловую производительность единицы объема корпуса. А конструкция телескопического воздуховода и распределителя воздуха не исключает возможность нестабильной работы котла из-за его провалов в выгоревшую часть топлива и возникновения аварийной ситуации, особенно при высокой температуре теплоносителя, а также угасании топлива при повышенной или неоднородной его влажности, укладке или плотности. Конструкция котла практически исключает размещение контура горячего водоснабжения, что сужает функциональные возможности котла. Кроме того, конструкция прототипа обуславливает то, что при сгорании топлива (особенно в начале цикла работы) нагревается только верхняя часть корпуса котла, вследствие чего, без принятия специальных мер (существенно удорожающих конструкцию), на нижней части корпуса происходит выпадение конденсата, коррозия металла и его сравнительно быстрая деградация. Конструкция и принцип работы прототипа приводят также к тому, что при увеличении тепловой мощности повышается температура дымовых газов и КПД котла снижается. В результате, интегральный КПД за отопительный период оказывается на существенно меньше максимально возможного КПД на минимальной тепловой мощности.

Целью изобретения является устранение недостатков прототипа, а именно повышение экономичности котла, упрощение конструкции, увеличение тепловой производительности единицы объема корпуса и продолжительности горения, расширение функциональных возможностей.

Указанная цель достигается тем, что отопительный котел длительного горения содержит теплоизолированный корпус с двойной стенкой, образующей по периметру и в верхней части емкость для теплоносителя, в которой размещен теплообменник контура горячего водоснабжения, с верхним и нижним отверстиями для отвода дымовых газов, загрузочной и зольной газоплотными дверцами, распределитель воздуха включает два неподвижных вертикальных воздуховода с продольными щелями и заглушенными верхними концами, размещенными внутри корпуса, каждый из которых имеет подвижную ленту с несколькими окнами, которая через приводное окно входит в зацепление кронштейном с водителем окон, а между собой воздуховоды соединены размещенным под днищем корпуса поперечным воздуховодом с воздухозаборным отверстием, а установленная над ним заслонка связана через рычаг, тягу и коромысло с верхней поверхностью корпуса, при этом ось коромысла установлена в верхней части теплоизолирующего кожуха, механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом из жаростойкой проволоки крепится к нему, причем в патрубке верхнего отверстия для отвода дымовых газов установлена заслонка, управляемая вторым терморегулятором, размещаемым на этом патрубке, в каждой ленте воздуховодов выполнены основное окно, расположенное ниже приводного окна, и дополнительное окно, расположенное выше, при этом площадь основного окна составляет 65-75% от площади сечения вертикального воздуховода, а дополнительного окна - 25-35%.

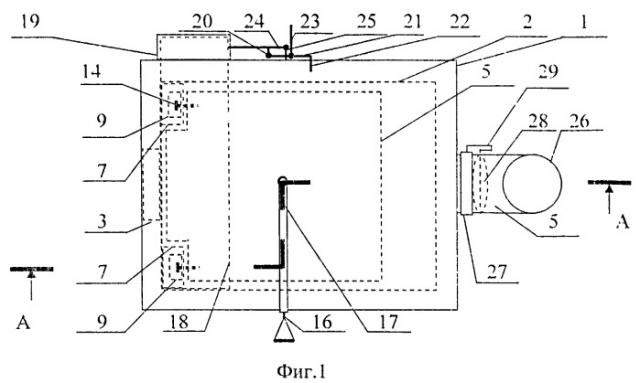

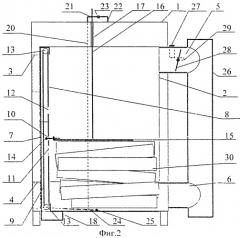

Сущность изобретения поясняется на фиг.1-2. На фиг.1 показан вид котла сверху, а на фиг.2 - его вертикальный разрез. На фиг.1-2 обозначены: наружная стенка корпуса 1, внутренняя стенка корпуса 2, загрузочная дверца 3, зольная дверца 4, патрубок верхнего отверстия для отвода дымовых газов 5, патрубок нижнего отверстия для отвода дымовых газов 6, воздуховоды 7, продольная щель 8 в воздуховоде 7, лента 9, приводное окно 10 в ленте 9, основное окно 11, дополнительное окно 12, обводные ролики 13, кронштейн 14 водителя окна 15, жаростойкая проволока 16, направляющая трубка 17, поперечный воздуховод 18, заслонка воздухозаборного отверстия 19, тяга заслонки 20, коромысло 21, опорный кронштейн 22, осевой кронштейн 23, рычаг заслонки 24, ось рычага 25, дымовая труба 26, терморегулятор 27, заслонка верхнего патрубка 28, привод заслонки 29. Некоторые элементы конструкции (известные и используемые по прямому назначению) не показаны на рисунке, чтобы не загромождать его.

Корпусные элементы 1 и 2 выполняются из металла с необходимой для длительной эксплуатации (с учетом используемого топлива) жаростойкостью и коррозийной стойкостью. В полости, образованной между наружной и внутренней с гонкой корпуса в верхней его части размещается теплообменник контура горячего водоснабжения (не показан на рисунке), а его входной и выходной патрубки выведены на заднюю поверхность корпуса. Там же находятся входной и выходной патрубки (также не показаны на рисунке) для ввода и вывода теплоносителя. Внутренняя стенка 2 корпуса выполнена до уровня зольной дверцы и нижнего отверстия для вывода дымовых газов. Корпус котла может быть выполнен как в виде прямоугольной призмы, так и в виде цилиндра. Снаружи корпус покрыт обычно используемым в подобных конструкциях теплоизолирующим кожухом (не показан на рисунке). В передней части корпуса выполнены загрузочная 3 и зольная 4 дверцы. Особенностью их конструктивного исполнения является сравнительно высокая степень герметизации в закрытом положении, исключающая подсос воздуха в процессе работы котла. В задней части корпуса выполнены два отверстия для отвода дымовых газов. Верхнее отверстие соединено патрубком 5 с дымовой трубой 26, а нижнее - патрубком 6. Воздуховоды 7 и 18 предназначены для канализации воздуха в зону горения. Воздуховоды 7, хотя они частично и охлаждаются входным воздухом, изготавливаются из достаточно жаростойкого металла, поскольку расположены в камере сгорания и подвергаются воздействию высоких температур. К материалу воздуховода 18 высоких требований не предъявляется, поэтому он может быть изготовлен из обычного металла. Верхние концы воздуховодов 7 заглушены, а нижние открыты и соединены с поперечным воздуховодом 18. В воздуховодах 7 выполнены продольные щели 8, обращенные в камеру сгорания. Внутри воздуховодов 7 размещены замкнутые через ролики 13 отрезки лент 9, в каждой из которых выполнено несколько отверстий 10-12. Лента 9 выполняется из тонкой нержавеющей стали с достаточно высокой жаропрочностью или высокотемпературной газоплотной ткани. Толщина ленты выбирается исходя из упругих и прочностных свойств материала с тем, чтобы исключить необратимую деформацию и старение материала при многократном его перемещении вокруг роликов. В ленте 9 выполнены: приводное окно 10, основное окно 11 и дополнительное окно 12. Через основное окно 11 воздух подается под водитель окон 15 и используется в реакции окисления топлива при его сжигании, а через дополнительное окно 12 воздух подается над водителем окон и используется для дожига образующихся в процессе частичной газификации топлива горючих газов. Площадь основного окна 11 составляет 65-75% от площади сечения вертикального воздуховода, а дополнительного окна 12 - 25-35%. Основное 11 и дополнительное 12 окна могут выполняться в виде нескольких секций, расположенных одна над другой, для более равномерного распределения воздуха в камере сгорания котла. Лента 9 на роликах 13 устанавливается в воздуховодах 7 вплотную к щели так, чтобы уменьшить поступление воздуха в камеру сгорания между лентой 9 и стенкой воздуховода. Лента 9 в каждом воздуховоде 7 приводится в движение водителем окон 15, который входит в зацепление с приводными окнами 10 с помощью кронштейнов 14. Водитель окон 15 изготавливается из жаропрочного материала, например из чугуна. Механизм перемещения водителя окон 15 включает гибкий элемент 16 и направляющую трубку 17. В качестве гибкого элемента 16 могут быть использованы тонкая проволока из жаропрочного металла или высокотемпературный кремнеземный шнур. Гибкий элемент 16 крепится к водителю окон в центре его тяжести в режиме подъема. То есть с учетом силы сопротивления подвижных лент 9 в воздуховодах 7. Однако, поскольку сила сопротивления лент 9 не превышает нескольких сот грамм, а масса водителя окон составляет несколько килограмм, центр тяжести водителя окон 15 в режиме подъема практически будет совпадать с центром тяжести водителя окон 15. Противоположный конец гибкого элемента 16 заканчивается петлей, которая при поднятом водителе окон зацепляется за соответствующий крючок в нижней части кожуха (не показан на рисунке). Направляющая трубка 17 снаружи корпуса огибает его до боковой поверхности теплоизолирующего кожуха, направляя проволоку вдоль кожуха. В выступающей за корпус 1 верхней части воздуховода 18 выполнено воздухозаборное отверстие, площадь сечения которого регулируется заслонкой 19. Площадь сечения поперечного воздуховода 18 (и соответственно воздухозаборного отверстия) выбирается равной сумме сечений вертикальных воздуховодов 7 исходя из тепловой мощности котла. Привод заслонки 19 осуществляется от терморегулятора, который включает к себя тягу 20, коромысло 21, опорный кронштейн 22, осевой кронштейн 23, рычаг заслонки 24 и ось 25 рычага 24. Опорный кронштейн 22, опирающийся на корпус 1, выполнен с возможностью регулировки длины (не показано на рисунке), для изменения требуемой температуры нагрева теплоносителя. Тяга 20 проходит вплотную к стенке корпуса 1 (с возможностью свободного смещения относительно него) и крепится к рычагу 24 заслонки 19. Ось 25 рычага 24 закрепляется на корпусе 1 в нижней его части. Осевой кронштейн 23 с равноплечным коромыслом 21 устанавливается на кожухе котла. В патрубке 5 установлена заслонка 28, управляемая терморегулятором 27 через привод 29. Верхний 5 и нижний 6 патрубки, дымовая труба 26 и заслонка 28 изготавливаются из металла с необходимой для подобного рода изделий жаропрочностью. К жаропрочности указанных элементов высоких требований не предъявляется за исключение верхнего патрубка и заслонки, жаропрочность которых должна выбираться несколько выше, чем у остальных элементов. Привод 29 выполняется в виде шарнирного соединения, соединяющего заслонку 28 и терморегулятор 27. Привод 29 выполняется регулируемым по длине и начальному углу поворота заслонки, для обеспечения возможности настройки устройства регулировки на требуемую температуру дымовых газов и диапазон ее изменения, в зависимости от теплотехнических свойств используемого дымохода и диапазона изменения тепловой мощности котла. Терморегулятор 27 может быть выполнен, например, из биметаллической пластины, огибающей патрубок 5 и закрепляемой другим концом на нем. С наружной стороны кожуха под гибким элементом размещена мерная линейка остатка топлива.

Работает котел следующим образом. С помощью гибкого элемента 16 водитель окон 15 поднимается в верхнее положение и фиксируется в этом положении за крючок на кожухе. Если в котле имеется избыточное количество золы, то она удаляется через зольную дверцу 4. Через загрузочную дверку 3 осуществляется загрузка топлива 30, в частном случае дров. Затем топливо поджигается и после появления тяги в дымоходе водитель окон 15 опускается на топливо, а загрузочная дверца 3 закрывается. Терморегулятор заслонки 19 устанавливается на заданную температуру теплоносителя, а при необходимости терморегулятор 27 - на заданную температуру дымовых газов. После закрытия дверцы 3 воздух в камеру сгорания будет поступать через воздуховоды 18 и 7, основные окна 11. Образующиеся в процессе горения топлива дымовые газы поступают в верхний патрубок 5 для отвода дымовых газов и через непродолжительное время прогревают его. После нагрева патрубка 5 терморегулятор 27 дымовых газов прикрывает заслонку 28, тем самым уменьшая поток горячих дымовых газов через верхний патрубок 5. При этом за счет тяги дымохода настолько же увеличивается поток дымовых газов через нижний патрубок 6. Но через этот патрубок будут выводиться уже остывшие дымовые газы, отдавшие свое тепло теплоносителю. В процессе всего цикла работы котла терморегулятор 27 будет поддерживать температуру дымовых газов близкой к минимально необходимой (обеспечивающей нормальную работу дымохода), автоматически изменяя соотношение горячих и остывших дымовых газов, выходящих в дымоход через верхнее и нижнее отверстия на различных тепловых мощностях котла. При этом, поскольку температура дымовых газов, выходящих через нижнее отверстие, как правило, больше ста градусов, то весь корпус с теплоносителем в процессе всего цикла работы котла будет находиться в зоне горячих газов. Этим обеспечивается более благоприятный режим передачи тепла от горячих дымовых газов теплоносителю (за счет увеличения времени и площади теплообмена) и исключается возможность конденсации влаги в нижней части корпуса характерной для прототипа. По мере сгорания топлива водитель окон 15 опускается, перемещая ленту 9. Через основное отверстие 11 воздух постоянно поступает под водитель окон 15 непосредственно к топливу, обеспечивая устойчивость процесса его горения. При этом одновременно в камеру сгорания через дополнительное окно 12 поступает часть воздуха, которая используется для дожига горячих горючих газов, образующихся в процессе пиролиза топлива. Тем самым обеспечивается наиболее полное использование его теплотворного потенциала. Лучшему сгоранию топлива способствует так же то обстоятельство, что воздух, проходя через воздуховоды 7, находящиеся в зоне высоких температур, поступает в камеру сгорания хорошо нагретым. Кроме того, в воздуховодах 7 за счет нагрева воздуха возникает дополнительная тяга воздуха, которая позволяет либо снизить требования к высоте дымохода, либо уменьшить сечение воздуховодов 7 и 18.

Если топливо равномерное (по плотности, влажности, укладке), то выгорание топлива будет происходить сравнительно равномерно до основания камеры сгорания. При этом водитель окон 15 будет опускаться под действием силы тяжести, в выгоревшую часть топлива, увлекая за собой ленты 9 с окнами 10-12. Если в процессе горения топлива внутри него будут встречаться места с повышенной влажностью или плотностью, то в том месте замедляется выгорание топлива, водитель окон 15, опираясь на эту несгоревшую часть топлива, наклоняется больше в сторону лучше выгорающей части топлива. При этом поступающий под водитель окон 15 нагретый в воздуховодах 7 воздух преимущественно будет подниматься в сторону поднятой части водителя окон 15. Конструкция водителя окон 15 позволяет наклоняться ему в двух плоскостях на угол 15-30°. За счет этого создаются условия для выгорания вышерасположенной части более влажного или плотного участка топлива. И после его сгорания водитель окон 15 опять выравнивается, а топливо продолжает гореть в прежнем режиме. Тем самым обеспечивается сравнительно равномерное горение топлива, имеющего различные неоднородности. При этом производимая тепловая мощность будет колебаться в сравнительно небольших пределах. Пропорционально производимой тепловой мощности будет прогреваться корпус котла с теплоносителем. Соответственно пропорционально температуре корпуса 1, вследствие температурного расширения, будет изменяться его длина и длина тяги 20, проходящей вдоль корпуса. Если температура теплоносителя превысила заданную температуру (задается длиной опорного кронштейна 22), то длина корпуса и длина тяги увеличатся пропорционально этой разности температур. При этом конец тяги 20, прикрепленный к рычагу 24, опускается на удвоенную величину изменения длины корпуса. Рычаг 24 поворачивается вокруг оси 25 и закрепленная на нем заслонка 19 опускается, прикрывая воздухозаборное отверстие. Это обусловлено тем, что коромысло 21 осевым кронштейном 23 опирается на кожух, который практически не нагревается, и, следовательно, его длина в процессе нагрева теплоносителя существенно не меняется. Уменьшение сечения воздухозаборного отверстия за счет прикрытия заслонки 19 снижает поступление воздуха в зону горения. Как следствие, уменьшается выделяемая тепловая мощность и постепенно снижается температура теплоносителя. Размещение воздухозаборного отверстия в нижней части котла позволяет практически вдвое повысить (по сравнению с прототипом) чувствительность терморегулятора и соответственно точность его работы.

Таким образом, введение в конструкцию котла системы поддержания минимально допустимой температуры дымовых газов и повышение эффективности теплосъема позволяет обеспечить максимально возможный КПД при различных тепловых мощностях, а также при сжигании топлива с повышенной и неоднородной влажностью и плотностью. Тем самым достигается существенное повышение экономичности котла в широком диапазоне условий его эксплуатации. Кроме того, наличие системы регулировки и стабилизации температуры дымовых газов позволяет адаптировать котел к дымоходам различного качества (с различной теплоизоляцией и материалом изготовления), обеспечив при этом высокую пожарную безопасность системы отопления. Размещение воздуховодов подачи воздуха в зоне горения топлива внутри корпуса приводит к прогреву проходящего через них воздуха, что обеспечивает более благоприятный режим протекания реакции окисления топлива и дополнительную тягу входного воздуха.

Предлагаемое техническое решение системы подачи воздуха в зону горения в котлах верхнего горения позволяет существенно упростить конструкцию, уменьшить ее объем и массу. За счет этого увеличивается полезный объем в котле относительно его габаритных размеров и как следствие возрастает тепловая производительность единицы объема корпуса. Это позволяет при равных с прототипом габаритах котла увеличить продолжительность его горения, одну из основных эксплуатационных характеристик. Кроме того, предлагаемая система подачи воздуха позволяет оснастить котел верхнего горения теплообменником контура горячего водоснабжения, тем самым расширить его функциональные возможности.

Уровень разработки находится в стадии проектирования экспериментального образца котла с целью последующей организации серийного производства котлов длительного горения с различной тепловой мощностью.

Источники информации

1. Авторское свидетельство SU №3828 от 17.03.1952 г.

2. Журнал «Энергосбережение», 2005, №1, стр.65-67.

3. Евразийский патент №005303 от 10.12.2004 г.

1. Отопительный котел длительного горения, содержащий теплоизолированный корпус с двойной стенкой, образующей емкость для теплоносителя, с отверстием для отвода дымовых газов, загрузочной и зольной газоплотными дверцами, распределитель воздуха с механизмом перемещения, заслонку с приводом от терморегулятора, отличающийся тем, что распределитель воздуха содержит два неподвижных вертикальных воздуховода с продольными щелями и заглушенными верхними концами, размещенными внутри корпуса, каждый из которых имеет подвижную ленту с несколькими окнами, которая через приводное окно входит в зацепление кронштейном с водителем окон, а между собой воздуховоды соединены поперечным воздуховодом, размещенном под днищем корпуса, сверху корпуса между его стенками выполнена дополнительная емкость для теплоносителя, в которой размещен теплообменник контура горячего водоснабжения, механизм перемещения расположен над центром тяжести водителя окон в режиме подъема и гибким элементом крепится к нему, причем в нижней части корпуса выполнены второе отверстие для отвода дымовых газов, а в патрубке верхнего отверстия для отвода дымовых газов установлена заслонка, управляемая вторым терморегулятором, размещаемым на этом патрубке, в каждой ленте воздуховодов выполнены основное окно, расположена ниже приводного окна, и дополнительное окно, расположенное выше, при этом площадь основного окна составляет 65-75% от площади сечения вертикального воздуховода, а дополнительного окна - 25-35%, воздухозаборное отверстие выполнено в поперечном воздуховоде, а установленная над ним заслонка связана через рычаг, тягу, проходящую вдоль корпуса, и коромысло с верхней поверхностью корпуса, при этом ось коромысла установлена в верхней части теплоизолирующего кожуха.

2. Отопительный котел длительного горения по п.1, отличающийся тем, что в качестве гибкого элемента механизма подъема использована жаростойкая проволока.

3. Отопительный котел длительного горения по п.1, отличающийся тем, что в качестве гибкого элемента использован кремнеземный шнур.

4. Отопительный котел длительного горения по п.1, отличающийся тем, что с наружной стороны кожуха под гибким элементом размещена мерная линейка остатка топлива.