Уплотнительный узел штока силового цилиндра

Иллюстрации

Показать всеИзобретение относится к области уплотнительной техники, в частности к узлам уплотнения механизмов для герметизации кольцевого зазора между корпусом и длинноходным штоком. Уплотнительный узел штока силового цилиндра содержит расположенные на штоке с чередованием два набора уплотнительных колец с соответствующими ограничительными втулками, размещенные в расточке корпуса и поджатые к корпусу в осевом направлении нажимным элементом. Каждое из уплотнительных колец первого набора вставлено в соответствующую ограничительную втулку, установленную в расточке корпуса с зазором, и смонтировано на штоке герметично. Каждое из уплотнительных колец второго набора расположено на соответствующей ограничительной втулке, установленной относительно штока с зазором, и смонтировано герметично относительно корпуса. При этом каждое из уплотнительных колец первого и второго наборов сформировано из фольги из терморасширенного графита с армирующими элементами. Каждая из ограничительных втулок первого и второго наборов выполнена с возможностью ограничения соответствующего уплотнительного кольца со стороны нажимного элемента. Изобретение обеспечивает повышение герметичности уплотнительного узла штока силового цилиндра и повышение надежности уплотнительного узла. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области уплотнительной техники, в частности к узлам уплотнения механизмов, и может быть использовано в различных отраслях машиностроения для герметизации кольцевого зазора между корпусом и длинноходным штоком в гидравлических, пневматических и других устройствах, работающих в условиях возвратно-поступательного движения.

Известен уплотнительный узел штока силового цилиндра, содержащий расположенные на штоке уплотнительные кольца, которые размещены в расточке корпуса и поджаты к корпусу в осевом направлении нажимным элементом, при этом каждое из уплотнительных колец сформировано из фольги из терморасширенного графита с армирующими элементами (см. WO 2004031624, F16J 15/20; F16J 15/30, 2004).

Одна из самых распространенных причин выхода из строя силовых цилиндров с длинноходным штоком - это проблемы с уплотнением. Сила трения, возникающая между уплотнительным элементом и длинноходным штоком, препятствует последнему совершать необходимые перемещения, а при чрезмерных усилиях затяжки уплотнения делают их невозможными, поэтому для уплотнительных элементов имеют большое значение конструкторские и технологические решения, обеспечивающие их нормальную работу. Выполнение уплотнительных колец из терморасширенного графита (ТРГ) за счет высокой теплопроводности (100-150 Вт/м·К) обеспечивает эффективный отвод тепла из зоны соединения и позволяет эксплуатировать уплотнительный узел штока силового цилиндра без перегрева в широком диапазоне температур (до 650°C на воздухе, до 3000°C - в инертной атмосфере). Отличная прессуемость материала обеспечивает максимально плотный контакт уплотнительных колец с поверхностью корпуса и штока, что позволяет обеспечить высокую герметичность соединения. Также ТРГ обладает низкой коррозийной активностью. Уплотнения из ТРГ обладают высокой химической стойкостью практически ко всем средам за исключением сильных окислителей. Однако проблема, возникающая при выполнении уплотнительных колец из терморасширенного графита, заключается в том, что при поджатии терморасширенный графит стремится к выдавливанию в зазоры.

Задачей изобретения является повышение герметичности уплотнительного узла штока силового цилиндра в условиях эксплуатации при высоких рабочих температурах (выше 200°C), увеличенным радиальным биением, повышение надежности и износостойкости уплотнительного узла, а также увеличение срока его службы.

Технический результат достигается тем, что уплотнительный узел штока силового цилиндра содержит два набора уплотнительных колец с соответствующими ограничительными втулками, установленные на штоке силового цилиндра с чередованием, размещенные в расточке корпуса и поджатые к корпусу в осевом направлении нажимным элементом, каждое из уплотнительных колец первого набора установлено в соответствующую ограничительную втулку, расположенную в расточке корпуса с зазором, и смонтировано на штоке герметично, а каждое из уплотнительных колец второго набора расположено на соответствующей ограничительной втулке, установленной относительно штока с зазором, и смонтировано герметично относительно корпуса, при этом каждая из ограничительных втулок уплотнительных колец первого и второго наборов выполнена с возможностью ограничения соответствующего уплотнительного кольца со стороны нажимного элемента, причем каждое из уплотнительных колец первого и второго наборов сформировано из фольги из терморасширенного графита с армирующими элементами.

Уплотнительные кольца первого набора имеют возможность радиального смещения относительно уплотнительного кольца второго набора без потери герметичности.

Каждое из уплотнительных колец первого и второго наборов может быть сформировано из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, посредством ее спиральной навивки с последующей подпрессовкой в направлении оси уплотнения.

Также уплотнительные кольца первого и второго наборов могут быть выполнены из фольги, которая снабжена дополнительным слоем терморасширенного графита, при этом по меньшей мере один расправленный углеродный жгут содержит клеевое покрытие и расположен между первым и дополнительным слоями терморасширенного графита.

Каждая из ограничительных уплотнительных колец втулок первого и второго наборов может быть выполнена из нержавеющей стали.

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительного примера осуществления уплотнительного узла штока силового цилиндра со ссылками на прилагаемые чертежи, на которых для представления одинаковых элементов используются одинаковые позиции:

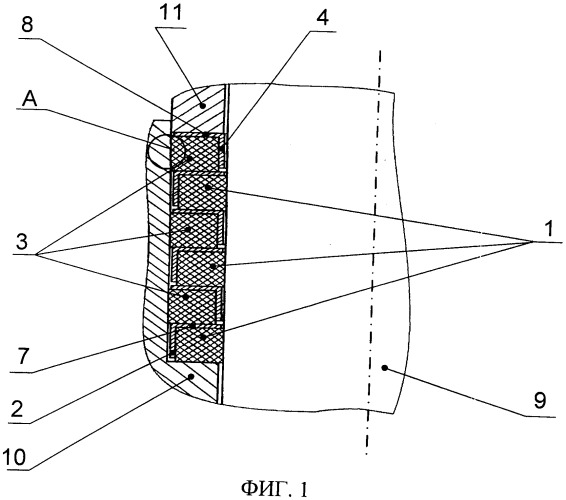

на фиг.1 изображена схема уплотнительного узла штока силового цилиндра в соответствии с настоящим изобретением;

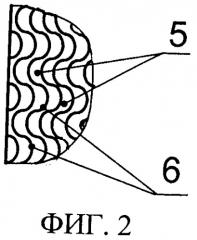

на фиг.2 - схема уплотнительного узла штока силового цилиндра в соответствии с настоящим изобретением в увеличенном масштабе;

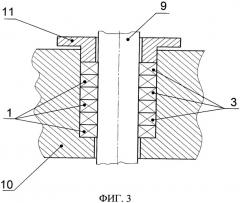

на фиг.3 - изображен выносной элемент А фиг.2, отображающий в увеличенном масштабе чередующиеся слои терморасширенного графита и армирующего расправленного углеродного жгута, образующего гофры после подпрессовки в осевом направлении.

Уплотнительный узел штока силового цилиндра содержит два набора уплотнительных колец с соответствующими ограничительными втулками: первый набор уплотнительных колец 1 с соответствующими ограничительными втулками 2 и второй набор уплотнительных колец 3 с соответствующими ограничительными втулками 4.

Каждое из уплотнительных колец первого (1) и второго (3) наборов сформировано из фольги из терморасширенного графита 5 с армирующими элементами 6. Указанная фольга может содержать слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом. При этом каждое из уплотнительных колец (1 и 3) может быть сформировано посредством спиральной навивки полосы из описанной выше гибкой армированной графитовой фольги с образованием слоистой структуры с последующей подпрессовкой в направлении оси навивки. Расправленные углеродные жгуты могут быть ориентированы как вдоль фольги, так и поперек, а также в любом заданном направлении. Преимущества выполнения уплотнительных колец из терморасширенного графита (ТРГ) заключаются в том, что ТРГ обладает высокой теплопроводностью (100-150 Вт/м·К), отличной прессуемостью материала, низкой коррозийной активностью, высокой химической стойкостью практически ко всем средам за исключением сильных окислителей.

Чтобы в процессе эксплуатации при больших давлениях рабочей среды избежать «вымывания» эластичного материала уплотнения - терморасширенного графита, уплотнительные кольца формируют из фольги, содержащей слой терморасширенного графита с равномерно распределенными по его ширине армирующими элементами, посредством ее спиральной навивки с последующей подпрессовкой в направлении оси уплотнительного кольца. Армирующие элементы могут быть выполнены в виде по меньшей мере одного расправленного (англ. - spread) углеродного жгута, волокна которого равномерно распределены по ширине слоя терморасширенного графита и образуют достаточно тонкий армирующий слой, что обеспечивает гибкость армированной графитовой фольги и прочность. В зависимости от ширины полотна графитовой фольги для армирования может быть использован один расправленный жгут или более. При выполнении каждого из уплотнительных колец посредством спиральной навивки гибкой армированной графитовой фольги с образованием слоистой структуры и последующей подпрессовки в направлении оси уплотнительного кольца слои армированной графитовой фольги сжимаются, при этом равномерно распределенные по ширине фольги волокна по меньшей мере одного расправленного углеродного жгута, представляющие собой тонкий слой армирующих элементов, образуют гофры в направлении оси уплотнения, препятствующие «вымыванию» терморасширенного графита.

Каждое из уплотнительных колец (1 и 3) первого и второго наборов может быть сформировано из вышеуказанной фольги, которая снабжена дополнительным слоем терморасширенного графита, при этом по меньшей мере один расправленный углеродный жгут содержит клеевое покрытие и расположен между первым и дополнительным слоями терморасширенного графита. Клеевое покрытие нанесено на углеродный жгут для улучшения адгезии расправленных углеродных жгутов к терморасширенному графиту. Это позволяет более надежно закрепить армирующие волокна углеродного жгута и избежать их сдвига при спиральной навивке армированной графитовой фольги. При этом с целью упрощения навивки такой армированной графитовой фольги при изготовлении уплотнительных колец слой расправленных углеродных жгутов с липким клеевым покрытием располагают между двумя (первым и дополнительным) слоями терморасширенного графита.

Каждое из уплотнительных колец 1 первого набора, сформированное вышеуказанным образом, вмонтировано в соответствующую тонкостенную наружную ограничительную втулку 2 таким образом, что внутренняя цилиндрическая поверхность тонкостенной ограничительной втулки 2 охватывает наружную цилиндрическую поверхность уплотнительного кольца 1 и контактирует с ней. При этом каждая из ограничительных втулок 2 на одной из ее торцовых поверхностей имеет внутренний бурт 7 с целью ограничения соответствующего уплотнительного кольца 1 со стороны одного из его торцов.

Каждое из уплотнительных колец 3 второго набора, сформированное вышеуказанным образом, смонтировано на тонкостенной внутренней ограничительной втулке 4 таким образом, что наружная цилиндрическая поверхность тонкостенной ограничительной втулки 4 расположена внутри уплотнительного кольца 3 и контактирует с его внутренней цилиндрической поверхностью. При этом каждая из ограничительных втулок 4 на одной из ее торцовых поверхностей имеет наружный бурт 8, ограничивающий соответствующее уплотнительное кольцо 2 со стороны одного из его торцов.

Ограничительные втулки (7 и 8) первого и второго наборов могут быть выполнены из нержавеющей стали.

Уплотнительные кольца 1 с соответствующими ограничительными втулками 2 первого набора и уплотнительные кольца 3 с соответствующими ограничительными втулками 4 второго набора установлены на длинноходном штоке 9 силового цилиндра, чередуясь (т.е. на штоке 9 установлено уплотнительное кольцо 1 с соответствующей ограничительной втулкой 2 первого набора, затем установлено уплотнительное кольцо 3 с соответствующей ограничительной втулкой 4 второго набора, затем снова уплотнительное кольцо 1 с соответствующей ограничительной втулкой 2 первого набора, затем уплотнительное кольцо 3 с соответствующей ограничительной втулкой 4 второго набора и т.д.), размещены в расточке корпуса 10 и поджаты в осевом направлении нажимным элементом 11 таким образом, что:

- каждое из уплотнительных колец 1 первого набора, вмонтированное в соответствующую наружную ограничительную втулку 2, ограничено по наружной цилиндрической поверхности посредством внутренней цилиндрической поверхности указанной ограничительной втулки 2, по верхней торцовой поверхности посредством бурта 7 указанной ограничительной втулки 2 либо нажимной торцовой поверхности нажимного элемента 11, по нижней торцовой поверхности донной частью расточки корпуса 10 либо наружной поверхностью бурта 8 ограничительной втулки 4 смежного уплотнительного кольца 3, и при поджатии нажимным элементом 11 каждое из уплотнительных колец 1 первого набора, выполненное из упругого материала, деформируется, расширяясь в радиальном направлении, и плотно прилегает к штоку 9 силового цилиндра, образуя с его цилиндрической поверхностью герметичное соединение, при этом каждая из ограничительных втулок 2 размещена в расточке корпуса 10 с зазором (т.е. размещена с зазором между ее наружной цилиндрической поверхностью и цилиндрической поверхностью расточки корпуса);

- каждое из уплотнительных колец 3 второго набора, смонтированное на внутренней ограничительной втулке 4, ограничено по внутренней цилиндрической поверхности посредством наружной цилиндрической поверхности указанной ограничительной втулки 4, по верхней торцовой поверхности посредством бурта 8 указанной ограничительной втулки 4 торцовой поверхности нажимного элемента 11, по нижней торцовой поверхности донной частью расточки корпуса 10 либо наружной поверхностью бурта ограничительной втулки 2 смежного уплотнительного кольца 1, и при поджатии нажимным элементом 11 каждое из уплотнительных колец 3 второго набора, выполненное из упругого материала, деформируется, расширяясь в радиальном направлении, и плотно прилегает к цилиндрической поверхности расточки корпуса 10, образуя с ней герметичное соединение, при этом каждая из ограничительных втулок 4 размещена с зазором относительно штока 9 силового цилиндра (т.е. размещена с зазором между ее внутренней цилиндрической поверхностью и цилиндрической поверхностью штока 9 силового цилиндра).

То есть в установленных поочередно описанным выше образом уплотнительных кольцах 1, ограниченных соответствующими ограничительными втулками 2 первого набора, и уплотнительных кольцах 3, ограниченных соответствующими ограничительными втулками 4 второго набора, при поджатии их друг к другу вдоль оси длинноходного штока 9 посредством нажимного элемента 11 создаются усилия, под действием которых уплотнительные кольца 1 прижимаются к цилиндрической поверхности штока 9 силового цилиндра, а уплотнительные кольца 3 прижимаются к цилиндрической поверхности расточки корпуса 10, при этом, благодаря поочередному расположению уплотнительных колец 1 и 3 на штоке 9, путь уплотнения штока 9 в расточке корпуса 10 удлиняется, образуя своеобразный лабиринт (малый зазор сложной извилистой формы) и обеспечивая надежное подвижное герметичное соединение без перекосов штока 9.

Описанный выше уплотнительный узел штока силового цилиндра позволяет повысить герметичность штока в условиях эксплуатации при высоких рабочих температурах (выше 200°C), повысить надежность, износостойкость и эрозионную стойкость, а также увеличить срок службы уплотнения, что существенно улучшает условия работы силового цилиндра и увеличивает срок его службы.

Описанные выше примеры осуществления следует во всех аспектах рассматривать лишь как иллюстративные и не обуславливающие никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

1. Уплотнительный узел штока силового цилиндра, содержащий два набора уплотнительных колец с соответствующими ограничительными втулками, установленные на штоке силового цилиндра с чередованием, размещенные в расточке корпуса и поджатые к корпусу в осевом направлении нажимным элементом, каждое из уплотнительных колец первого набора установлено в соответствующую ограничительную втулку, расположенную в расточке корпуса с зазором, и смонтировано на штоке герметично, а каждое из уплотнительных колец второго набора расположено на соответствующей ограничительной втулке, установленной относительно штока с зазором, и смонтировано герметично относительно корпуса, при этом каждая из ограничительных втулок уплотнительных колец первого и второго наборов выполнена с возможностью ограничения соответствующего уплотнительного кольца со стороны нажимного элемента, причем каждое из уплотнительных колец первого и второго наборов сформировано из фольги из терморасширенного графита с армирующими элементами.

2. Уплотнительный узел по п. 1, в котором каждая из ограничительных втулок первого и второго наборов уплотнительных колец выполнена из нержавеющей стали.