Слоистая структура, обеспечивающая адаптивную тепловую изоляцию

Иллюстрации

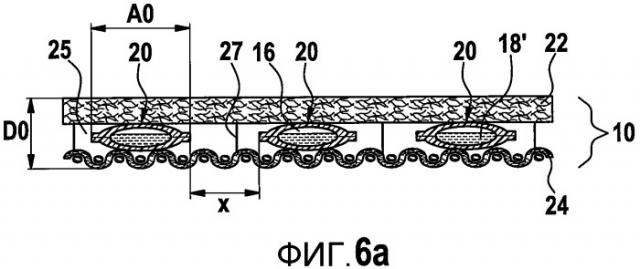

Показать всеИзобретение относится к слоистой структуре (10), обеспечивающей адаптивную тепловую изоляцию, которая содержит первый слой (22), второй слой (24), по меньшей мере одну полость (16), предоставленную между первым слоем (22) и вторым слоем (24), газообразующий агент (18), который имеет неактивированную конфигурацию и активированную конфигурацию, газообразующий агент (18) адаптирован для смены неактивированной конфигурации на активированную конфигурацию, например, для того, чтобы повышать давление газа внутри полости (16), в ответ на увеличение температуры в полости (16), первый слой (22), второй слой (24) и полость (16) расположены так, что расстояние (D) между первым слоем (22) и вторым слоем (24) возрастает в ответ на повышение давления газа внутри полости (16). 3 н. и 36 з.п. ф-лы, 36 ил.

Реферат

Настоящее изобретение относится к структурам, обеспечивающим адаптивную тепловую изоляцию, в частности относится к слоистой структуре, обеспечивающей адаптивную тепловую изоляцию. Такую слоистую структуру можно использовать при разработке тканей или текстиля, в частности, в применениях для персонального защитного оборудования, например, одежды, такой как защитная одежда или другая функциональная одежда, такая как перчатки.

Защитную одежду или функциональную одежду типично используют в применениях, таких как борьба с пожарами, правоохранительная деятельность, военные или промышленные работы, где требуется защита носящего от влияния окружающей среды или где требуется обеспечивать желаемые функциональные характеристики при заданных условиях окружающей среды. Может требоваться, чтобы одежда защищала носящего от тепла, пламени или воздействия жидкостей. Типично желательно, чтобы одежда обеспечивала достаточный комфорт для носящего, чтобы он был способен выполнять работу, которую он предположительно должен выполнять.

Если говорить об одежде пожарных, в качестве одного применения, в котором используют защитную одежду или функциональную одежду, такая одежда должна обеспечивать, с одной стороны, значительную степень тепловой изоляции от пламени и тепла. Это требует, чтобы одежда эффективно сдерживала перенос тепла через одежду снаружи внутрь. С другой стороны, одежда пожарных должна обеспечивать достаточную гибкость и способность дышать для того, чтобы позволить пожарному выполнять свою работу эффективно во время ношения одежды. Это требует того, чтобы одежда допускала некоторую степень переноса водяного пара (способность дышать) через одежду изнутри наружу.

Тепловая изоляция, обеспечиваемая одеждой пожарных, должна быть эффективной в широком диапазоне температур окружающей среды: если говорить о крайнем случае, одежда пожарных должна обеспечивать достаточную тепловую изоляцию для того, чтобы защищать пожарного, когда он подвергается «общей вспышке» пламени при пожаре, где температуры окружающей среды могут составлять приблизительно 1000°C и выше. В таком случае одежда будет, по меньшей мере временно, подвержена воздействию температуры на внешней оболочке одежды приблизительно 800-900°C. В случае сильного пожара, все еще ожидают, что внешняя оболочка одежды будет иметь температуру приблизительно до 350°C, когда пожарный должен подойти близко к пламени. Температуры на коже пожарного должны быть снижены для того, чтобы повыситься не более чем приблизительно на 24°C.

В технических задачах, не связанных с огнем, традиционная одежда пожарных предлагает уровень тепловой характеристики, который обычно не требуется и ведет к низкому комфорту (такому как низкая способность одежды дышать) в связи с толстыми и тяжелыми слоями одежды. В применениях, таких как одежда пожарных, указанная выше, где одежда должна обеспечивать широкий диапазон тепловой изоляции, типично сложно отвечать всем требованиям с помощью статичных структур, т.е. с помощью структур, обеспечивающих тепловую изоляцию, при необходимости, при сценарии худшего варианта, в течение всего времени.

Предложено множество динамических концепций. Идея, лежащая в основе таких динамических концепций, состоит в том, чтобы создавать структуру, которая обеспечивает различные степени тепловой изоляции согласно заданным условиям окружающей среды. Обеспечиваемая тепловая изоляция может адаптироваться к температурам окружающей среды, которые испытывает структура, на своей внешней стороне и/или на своей внутренней стороне.

В области пожарной защиты разработана концепция вспучивающихся систем, которую используют в различных применениях, например, во вспучивающихся прокладках для противопожарных дверей, или в форме вспучивающихся покрытий для труб. Такие вспучивающиеся системы типично содержат вспучивающееся вещество, которое обладает твердой фазой, которая подлежит процессу вспенивания под воздействием тепла, таким образом, увеличивая объем, и, следовательно, изоляционными свойствами. Обычно такой процесс вспенивания начинается, когда вспучивающееся вещество подвергается воздействию предварительно определяемой температуры активации. В результате процесса вспенивания, вспучивающееся вещество становится пористым, т.е. происходит снижение его плотности и увеличение его объема, но все еще сохраняется твердая структура. Типичные вспучивающиеся вещества представляют собой силикат натрия, вспениваемый графит или материалы, содержащие углерод и значимые количества гидратов.

Предлагалось использовать вспучивающиеся материалы для получения одежды пожарных или другой функциональной одежды. В US 2009/0111345 A1 раскрыта структура, обеспечивающая адаптивную изоляцию для водонепроницаемых тканей/одежды, проницаемых для водяного пара, чтобы защищать носящего от тепла или пламени, при этом сохраняя способность дышать. Вспучивающиеся вещества на основе смеси полимерной смолы - вспениваемого графита располагают между огневым барьером и водоупорным барьером. В US 2009/0111345 A1 точно определена температура активации приблизительно 200°C и увеличение объема вспучивающегося вещества по меньшей мере 200% после воздействия 300°C в течение 90 с. Тесты показали, что такой подход, при применении к ткани для одежды пожарных, имеет ограничения.

Дополнительный подход для изготовления замедляющего горение гибкого материала, который обеспечивает тепловую защиту через вспучивающийся механизм, приведен в WO 2009/025892 A2. В этом материале множество отдельных защитных пластин прикрепляют к внешней поверхности гибкой основы ткани на определенном расстоянии друг от друга. Защитные пластины содержат вспучивающийся материал, который значительно расширяется при воздействии достаточного тепла. Тем самым, непрерывную теплоизоляционную и замедляющую горение внешнюю пленочную оболочку формируют при активации. В одном из вариантов осуществления защитные пластины содержат теплорасширяемые микрокапсулы, которые содержат воду или раствор на водной основе, который испаряется при воздействии тепла, тем самым поглощая тепло от источника пламени и расширяя микрокапсулы до их разрыва и высвобождения их содержимого для того, чтобы отогнать кислород и потушить пламя. Сообщалось, что температура активации микрокапсул, заключающих воду, составляет приблизительно от 100°C до 400°C.

В качестве альтернативы вспучивающимся системам предложено обеспечивать адаптивную тепловую изоляцию для одежды пожарных, используя материал из сплава с памятью формы или биметаллического материала, см. WO 99/05926 A1. Согласно этому подходу, динамическая, термически адаптивная, изоляционная система основана на разделительном материале, расположенном между тканью внешней оболочки и внутренней подкладочной тканью. Разделительный материал может представлять собой сплав с памятью формы, который запомнил спиральную форму, форму желоба или форму катушки, или может представлять собой биметаллические полоски или защелкивающиеся диски. Сообщалось о температуре активации приблизительно от 65°C до 75°C (сплав с памятью формы) и 50°C (биметаллические полоски). В отличие от предложений, основанных на вспучивающихся системах, рассмотренных выше, WO 99/05926 A1 в принципе предусматривает обратимую систему, которая может проходить через множество циклов активации/деактивации.

В WO 2008/097637 A1 раскрыта система композитных тканей, которая имеет тепловой барьер, содержащий ткань внешней оболочки, барьер для влаги и тепловую подкладку. Тепловая подкладка содержит по меньшей мере одну термически расширяемую огнестойкую ткань, выполненную из завитых, теплостойких волокон, удерживаемых в состоянии сжатия с помощью термопластического связующего средства в неактивированном состоянии. Сообщалось, что когда тепловую подкладку подвергают воздействию тепла или пламени, происходит увеличение толщины подкладки по меньшей мере в три раза.

Изобретение нацелено на предоставление улучшенной слоистой структуры, делающей возможной адаптивную тепловую изоляцию в отношении высоких температур. В конкретном применении изобретение нацелено на предоставление ткани для использования в защитной и/или функциональной одежде, в частности, для использования в одежде пожарных, указанная ткань содержит такую улучшенную слоистую структуру.

Изобретение относится к слоистой структуре, обеспечивающей адаптивную тепловую изоляцию, которая содержит первый слой; второй слой; по меньшей мере одну полость, предоставленную между первым слоем и вторым слоем; газообразующий агент, который имеет неактивированную конфигурацию и активированную конфигурацию; газообразующий агент адаптирован для смены неактивированной конфигурации на активированную конфигурацию, например, для того, чтобы повышать давление газа внутри полости, в ответ на увеличение температуры в полости; первый слой, второй слой и полость расположены так, что расстояние между первым слоем и вторым слоем увеличивается в ответ на повышение давления газа внутри полости.

Изобретение относится к адаптивной теплоизоляционной структуре, которая повышает ее теплоизоляционную способность в ответ на увеличение температуры. Недавно продемонстрировано, что такая структура может показывать отчетливое увеличение теплоизоляционной способности, когда температура повышается от диапазона нормальных или рабочих температур до диапазона повышенных температур. В некоторых вариантах осуществления можно получать отчетливое увеличение от первой (обычно более низкой) теплоизоляционной способности при более низких температурах до второй (обычно более высокой) теплоизоляционной способности при более высоких температурах. В предпочтительных вариантах осуществления отчетливое увеличение теплоизоляционной способности может быть связано с температурой активации, т.е. активация структуры происходит, когда температура повышается до температуры активации или выше.

Слоистая структура, как используют в настоящем документе, определяет структуру, которая имеет по меньшей мере в неактивированном состоянии структуры плоскую или листовидную конфигурацию, идущую по существу в поперечных направлениях, как определено направлениями длины и ширины, и является тонкой. Конфигурацию считают тонкой, если она имеет толщину в направлении, перпендикулярном направлениям длины и ширины, которая значительно меньше длины и ширины. В типичных применениях слоистая структура, как определено в настоящем документе, будет представлять собой гибкую слоистую структуру в отношении сгибания или жесткую слоистую структуру.

Первый и второй слои могут представлять собой слои, расположенные так, чтобы быть обращенными друг к другу в направлении толщины слоистой структуры. Первый и второй слои необязательно должны представлять собой смежные слои. Помимо полости, другие структурные элементы слоистой структуры, например, изолирующий материал, могут быть вставлены между первым и вторым слоями. Первый и второй слои обычно идут по существу параллельно друг другу и перпендикулярно направлению толщины. Расстояние между первым и вторым слоями можно измерять в направлении толщины. В случае, если первый и/или второй слои находятся не в одной и той же плоскости, но имеют структуру с тиснением и/или вдавлениями, расстояние между слоями относится к заданной плоскости отсчета. В практических реализациях первый и второй слои могут представлять собой, например, слои ткани, например, первый слой ткани и второй слой ткани, с полостью, расположенной между первым слоем и вторым слоем. Первый и второй слои можно обозначать как внутренний слой и внешний слой, соответственно. В применениях патентоспособной слоистой структуры к ткани, используемой в одежде, термин «внутренний слой» обозначает слой, который направлен к телу носящего и типично расположен как можно ближе к коже носящего, тогда как термин «внешний слой» обозначает слой, направленный от тела носящего к окружающей среде.

Когда подвергается повышению температуры, газообразующий агент должен начинать создавать газ в полости, и, таким образом, будет происходить повышение давления газа в полости. Повышение давления газа внутри полости ведет к «надуванию» полости. В результате надувания увеличивается толщина полости и, тем самым, увеличивается расстояние между первым слоем и вторым слоем. Результатом является «газовый слой» или «воздушный слой» (воздух входит в пространство между первым и вторым слоями), который формируют между первым слоем и вторым слоем, который обеспечивает эффективную тепловую изоляцию из-за низкой теплопроводности газа/воздуха и из-за увеличенного расстояния между первым и вторым слоем.

Газообразующий агент является «двигателем» для движения первого и второго слоев друг от друга, чтобы увеличить расстояние между первым и вторым слоями и увеличить изолирующий объем. В зависимости от температуры, газообразующий агент может иметь неактивированную конфигурацию и активированную конфигурацию. В неактивированной конфигурации газообразующего агента адаптивная теплоизоляционная структура находится в своем неактивированном состоянии. Активированное состояние адаптивной теплоизоляционной слоистой структуры получают посредством измерения конфигурации газообразующего агента. Газообразующий агент в неактивированной конфигурации может находиться в полости. Газообразующий агент может представлять собой любое из жидкости, твердого вещества или геля или их сочетаний. Образование газа может происходить через физическое преобразование (т.е. фазовый переход из жидкости в газ и/или из твердого вещества в газ и/или высвобождение абсорбированных газов) или через химическое преобразование (т.е. химическую реакцию, высвобождающую по меньшей мере один газообразный продукт) или с помощью их сочетания. Обнаружено, что желаемый активационный порог газообразующего агента, например, температуру активации, можно регулировать надлежаще хорошо посредством предоставления газообразующего агента в форме смеси по меньшей мере двух соединений. В качестве примера, жидкий газообразующий агент, обладающий желаемой температурой кипения, можно предоставлять посредством смешивания двух или более «чистых» жидкостей.

В соответствии с изобретением, полость и газообразующий агент формируют термически активируемую надуваемую композитную структуру, которая, когда подвергается повышенной температуре, увеличивает свой объем. Изобретение, таким образом, обеспечивает эффект, сходный с поведением вспучивающихся веществ, когда они подвергаются повышенной температуре, но использует процесс, полностью отличный от вспучивания. В слоистой структуре, описанной в настоящем документе, полость и газообразующий агент выполняют таким образом, что увеличение объема полости ведет к выраженному увеличению расстояния между первым и вторым слоями. Тем самым, изолирующий объем, заполненный по существу воздухом и/или газом, создают между первым и вторым слоями. В отличие от известных вспучивающихся веществ, которые меняют конфигурацию с компактной твердой структуры на пористую твердую структуру при увеличении температуры, «квазивспучивающаяся» композитная структура в соответствии с изобретением меняет свою конфигурацию с не надутого состояния при более низких температурах на надутое состояние при более высоких температурах. В отличие от известных вспучивающихся веществ, где процесс вспенивания начинается после активации и ведет к формированию огромного множества индивидуальных полостей, изобретение относится к полости предварительно определяемой геометрии, которая уже присутствует в неактивированном состоянии. После активации эта полость меняет свою форму, например, для увеличения объема и для увеличения расстояния между первым слоем и вторым слоем.

Авторы изобретения обнаружили, что такую «квазивспучивающуюся» композитную слоистую структуру можно значительно лучше корректировать и контролировать с точки зрения ее температуры активации и скорости активации (т.е. скорости увеличения теплоизоляционной способности с увеличением температуры, когда температура достигла температуры активации), чем какие-либо известные вспучивающиеся вещества. Кроме того, показано, что можно получать даже обратимые «квазивспучивающиеся» композитные слоистые структуры, которые позволяют восстановление системы из активированного состояния в неактивированное состояние, при желании, даже во множестве циклов.

Газообразующий агент, который в неактивированной конфигурации может содержаться в полости, можно адаптировать для того, чтобы генерировать газ в полости в ответ на превышение температурой в полости предварительно определяемой температуры активации, так чтобы происходило увеличение расстояния между первым слоем и вторым слоем от первого расстояния в неактивированной конфигурации газообразующего агента до второго расстояния в активированной конфигурации газообразующего агента.

Температура активации обозначает температуру, при которой газообразующий агент начинает образовывать значительное количество газа в полости, давление газа в полости начинает расти и такое увеличение давления газа внутри полости ведет к увеличению объема («надуванию») полости.

Второе расстояние между первым слоем и вторым слоем в активированной конфигурации газообразующего агента может быть больше на 1 мм или более, чем первое расстояние между первым слоем и вторым слоем в неактивированной конфигурации газообразующего агента. В конкретных вариантах осуществления второе расстояние может быть больше, чем первое расстояние на 3 мм или более, или даже может быть больше на 6 мм или более.

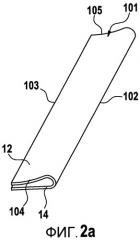

В одном из вариантов осуществления слоистая структура дополнительно может содержать по меньшей мере одну обертку, которая заключает по меньшей мере одну полость. В частности, обертку можно выполнять с такой возможностью, что происходит увеличение объема полости в ответ на повышение давления газа внутри полости.

Обертку, заключающую полость с газообразующим агентом, содержащимся в такой полости, как описано выше, считают изобретательским вкладом самим по себе. Такую обертку можно использовать для того, чтобы обеспечивать адаптивную тепловую изоляцию в широком диапазоне слоистых структур, включая текстильные слоистые структуры, используемые для производства одежды. Обертки описанного типа можно использовать даже для того, чтобы предоставлять адаптивную теплоизоляционную функциональность в существующих слоистых структурах, например, используемых в одежде, или для того, чтобы улучшать теплоизоляционную функциональность существующих стандартных слоистых структур, например, используемых в одежде. Следовательно, в другом аспекте изобретение относится к обертке, адаптированной для использования со слоистой структурой, обеспечивающей адаптивную тепловую изоляцию, обертка заключает по меньшей мере одну полость, в которой содержится газообразующий агент, имеющий неактивированную конфигурацию и активированную конфигурацию, газообразующий агент адаптирован для смены неактивированной конфигурации на активированную конфигурацию, например, для того, чтобы повышать давление газа внутри полости в ответ на увеличение температуры в полости, обертку выполняют с такой возможностью, что происходит увеличение объема полости в ответ на повышение давления газа внутри полости.

В предпочтительном варианте осуществления обертка выполнена с возможностью, например, окружать полость герметичным образом.

Обертка может быть герметичной таким образом, который предотвращает по меньшей мере в неактивированном состоянии слоистой структуры утечку газообразующего агента в форме текучего вещества из полости. Текучее вещество представляет собой вещество, которое течет под приложенным напряжением сдвига. Текучие вещества представляют собой подкласс фаз вещества и могут включать жидкую фазу, газообразную фазу, плазму и пластичную твердую фазу, включая их смеси. Текучее вещество также может включать субкритические или суперкритические фазы. Таким образом, обертку считают по существу непроницаемой для газообразующего агента, по меньшей мере, по отношению к неактивированной конфигурации газообразующего агента.

Герметичность обертки согласно первому аспекту имеет отношение к значительно более длинным масштабам времени в месяцы или даже годы. Пример того, как тестировать герметичность согласно первому аспекту, описан ниже.

Во втором аспекте обертка может быть даже герметичной по отношению к газу, образуемому из газообразующего агента, когда он активирован. Такая герметичность, обеспечиваемая по меньшей мере временно в течение того времени, когда слоистая структура активирована, допускает активацию слоистой структуры без значительной потери газообразующего агента. Чем лучше герметичность обертки согласно второму аспекту, тем больше число циклов активации/деактивации, которое можно получать для слоистой структуры с обратимо газообразующим агентом.

Нет безусловной необходимости в том, чтобы обертка содержала, по меньшей мере отчасти, поддающийся растягиванию или эластический материал. К удивлению, достаточно большое увеличение объема обертки может быть даже достигнуто в случае, если обертку выполняют из не поддающегося растягиванию материала в отношении воздействия давления газа, образуемого в полости в активированной конфигурации газообразующего агента.

Преимущество использования не поддающегося растягиванию материала для обертки состоит в том, что доступны значительно более прочные материалы, которые позволяют сохранять герметичные свойства даже после множества циклов активации/деактивации. Кроме того, установлено, что размер обертки в активированной конфигурации лучше поддается контролю при использовании не поддающегося растягиванию материала.

Термин «не поддающийся растягиванию» следует понимать в том смысле, что материал, из которого выполнена обертка, значительно не удлиняется в каком-либо направлении, когда подвергается повышенному давлению газа внутри обертки после активации. Увеличение расстояния между первым и вторым слоями и/или увеличение объема обертки может вести к изменению формы обертки от «плоской формы» в направлении «выпуклой формы». Такое изменение формы связано со стремлением полости увеличивать свой объем при заданной площади поверхности обертки под давлением газа, создаваемым по мере того, как все более и более газообразующий агент меняется от неактивированной конфигурации к активированной конфигурации. Этот процесс ведет к увеличению средней толщины или высоты полости и тем самым увеличивает расстояние между первым и вторым слоями.

В конкретном варианте осуществления обертку можно создавать из устойчивого к температуре материала в отношении диапазона температур в полости в активированной конфигурации газообразующего агента.

Следует понимать, что термин «устойчивый к температуре» точно указывает, что материал способен устоять перед температурной нагрузкой, которая выше, чем температура активации на предварительно определяемое повышение температуры, например, повышение на 10°C, в течение предварительно определяемого времени. Типично температура на 10°C выше температуры активации, а время составляет 1 минуту или более. Требуемые свойства устойчивости к температуре зависят от применения слоистой структуры, например, от положения слоистой структуры в одежде по отношению к другим слоям в одежде. Чем ближе слоистая структура будет расположена в направлении источника тепла, тем выше будут требования к температуростойкости. В одном из вариантов осуществления температура по меньшей мере на 10°C выше температуры активации в течение 1 минуты. В другом варианте осуществления температура на 50°C выше температуры активации в течение 2 минут. В предпочтительном варианте осуществления для пожарных применений температура приблизительно на 150°C выше температуры активации в течение 2 минут.

Обертку можно создавать из одного куска или можно создавать из нескольких кусков, которые соединены вместе.

В одном из вариантов осуществления обертка может иметь композитную структуру из множества слоев обертки, прикрепленных друг к другу. В одном из вариантов осуществления слои обертки могут быть соединены вместе с помощью ламинирования, соединены в отдельных областях или соединены по всей их площади. Два или более слоя можно ламинировать друг на друга. В обертке, имеющей такую слоистую структуру, будет достаточно, если по меньшей мере один слой указанной слоистой структуры обеспечивает герметичность и, следовательно, образует герметичный слой.

В другом варианте осуществления слои обертки могут быть выполнены из герметичного одного слоя (монослой). Указанный слой может быть сформирован в обертку посредством сварки или склейки.

В некоторых вариантах осуществления обертку можно создавать по меньшей мере из двух кусков обертки. По меньшей мере два куска обертки могут быть соединены вместе, например, для того, чтобы окружить полость между ними. В такой конфигурации предпочтительно каждый из слоев обертки обеспечивает герметичность, по желанию, и каждые два смежных куска обертки соединены вместе герметичным образом. Герметичность следует обеспечивать в отношении неактивированной конфигурации газообразующего агента (см. выше первый аспект герметичности), но предпочтительно герметичность также поддерживают по меньшей мере в течение предварительно определяемого времени, в отношении активированной конфигурации газообразующего агента (см. выше второй аспект герметичности). Предпочтительно герметичность обертки сохраняют даже после множества циклов активации/деактивации.

Для того чтобы формировать герметичный слой, можно использовать множество материалов, материалы, которые включают, но не ограничиваясь этим, подобные металлы или сплавы (алюминий; золото; железо; низкоуглеродистая сталь; нержавеющая сталь; сплавы на основе железа; сплавы на основе алюминия; латунь), полимеры (полиолефины, такие как полиэтилен (PE), полипропилен (PP); поливинилхлорид (PVC); полистирол (PS); сложный полиэфир (например, полиэтилентерефталат PET); поликарбонат; полиимид; полиэфирэфиркетон (PEEK); политетрафторэтилен (PTFE); полихлортрифторэтилен (PCTFE); этиленхлортрифторэтилен (ECTFE); поливинилиденфторид (PVDF)), стекло, керамика, наноматериалы (органически модифицированная керамика, например, Ormocer®), неорганическо-органические нанокомпозиты). Герметичный слой можно формировать из множества отдельных монослоев какого-либо из указанных ранее материалов или какой-либо комбинации этих материалов для того, чтобы добиться желаемой герметичности. В целом герметичный слой должен быть тонким и иметь толщину 2 мм или менее для того, чтобы иметь достаточную гибкость. В предпочтительном варианте осуществления герметичный слой имеет толщину меньше чем 1 мм.

Дополнительный уплотнительный слой может быть нанесен на герметичный слой по меньшей мере с одной его стороны, например, посредством каландрирования. Уплотнительный слой может содержать термопластический полимер (например, полиуретан (PU); PP; PE; сложный полиэфир). Уплотнительный слой может улучшать герметичность герметичного слоя и может допускать сварку двух кусков обертки вместе для того, чтобы создавать герметичную обертку. Для того, чтобы повысить адгезивные характеристики герметичного слоя, можно использовать предварительную обработку поверхностей слоев, например, коронным разрядом, плазменным разрядом, праймерами. Возможные способы сварки включают термосварку, ультразвуковую сварку и микроволновую сварку.

В дополнительном возможном варианте осуществления один или множество шариков клея, например, выполненных из термопластического клея, силикона, контактного клея, реакционных клеевых систем, наносят по меньшей мере на одну из поверхностей герметичного слоя, подлежащего соединению, и затем другую поверхность прикрепляют к шарику клея.

В качестве примера, обертку можно создавать из металлического/пластмассового композитного материала.

В одном из вариантов осуществления алюминиевый/пластмассовый композитный материал используют для формирования обертки. Такой композит может содержать слой полиэтилентерефталата (PET), слой алюминия (Al) и слой полиэтилена (PE). Подходящий диапазон толщин для Al слоя находится между 4 мкм и 25 мкм. Такой композит показал в одном из вариантов осуществления, что он достаточно герметичен, если Al слой имеет толщину по меньшей мере 12 мкм. В дополнительном варианте осуществления изобретения Al слой может содержать один или больше чем один Al лист. В случае больше чем одного Al листа, листы прикрепляют друг к другу для того, чтобы сформировать всего один Al слой. Скрепление нескольких Al слоев может быть выполнено с непрерывным использованием адгезивных полимерных листов для того, чтобы соединять Al листы вместе. В другом варианте осуществления Al листы можно формировать с использованием способа осаждения из пара. Слой PE можно использовать в качестве уплотнительного слоя, посредством которого смежные слои обертки можно соединять герметично вместе в конкретных областях для того, чтобы создавать обертку. Толщина слоя PE может составлять между 20 мкм и 60 мкм. Предпочтительная толщина составляет приблизительно 40 мкм. Слой PET можно использовать в качестве покрывающего слоя для того, чтобы обеспечивать желаемые характеристики внешней поверхности обертки. В одном из примеров можно использовать слой PET толщиной 12 мкм. Композитную слоистую структуру, как описано ранее, можно получить от компании Kobusch-Sengewald GmbH, Germany.

Другие возможные композитные слои для формирования обертки включают, но не ограничиваясь этим:

слоистая композитная структура, сформированная с использованием:

PET/алюминий/полипропилен (уплотнительный слой) (доступно под торговым названием: Flexalcon® в компании Alcan Packaging GmbH, Germany);

слоистая структура, сформированная с использованием:

PET/адгезив/алюминий/адгезив/сополимер/полиэтилен (доступно под торговым названием: Tubalflex® в компании Alcan Packaging GmbH, Germany).

В одном из вариантов осуществления газообразующий агент в неактивированной конфигурации может иметь форму жидкости. В этом случае температура активации адаптивной теплоизоляционной слоистой структуры может соответствовать температуре кипения газообразующего агента.

В другом варианте осуществления твердое вещество или гель можно использовать в качестве газообразующего агента. Такое твердое вещество предпочтительно находится в форме порошка, который обеспечивает большую площадь поверхности. Гель представляет собой соединение, которое имеет функциональные группы, заключенные в нем согласно химическим и/или физическим механизмам соединения (например, химическим механизмам, таким как образование ковалентной связи, или физическим механизмам, таким как ван-дер-ваальсовые связи, эффекты стерического сцепления). Примерами гелей являются гидрогели. Гели могут иметь ограниченную фракцию твердых веществ. С твердым веществом или гелем легче обращаться, чем с жидкостью в связи с требованиями к герметичности обертки.

Активация жидкого или твердого газообразующего агента может включать физическое преобразование, а именно фазовый переход в газообразную фазу. Газообразующий агент может быть в форме жидкости, и тогда, посредством активации, имеет место испарение газообразующего агента. Также возможно использовать твердый газообразующий агент, который способен подвергаться сублимации в газовую фазу.

Не предполагается преобразование тепловой энергии в скрытую теплоту для того, чтобы замедлить увеличение температуры. Скорее, предполагается преобразование всей тепловой энергии в увеличение расстояния между первым слоем и вторым слоем. В случае фазового перехода нет необходимости предусматривать скрытую теплоту, образование газа в полости происходит быстро и, таким образом, можно достичь быстрого увеличения расстояния между первым слоем и вторым слоем при температуре активации. В частности, это благоприятно при низкой температуре активации, поскольку обнаружено, что высокие скорости активации могут быть достигнуты при более низкой температуре активации приблизительно 50°C. Следовательно, в одежде патентоспособную слоистую структуру необязательно располагать близко к внешней стороне одежды, которая обычно подвержена самым высоким температурам, например, в пламени. Наоборот, возможно располагать слоистую структуру ближе к внутренней стороне одежды, т.е. в направлении кожи носящего. Такое расположение снижает требования, касающиеся тепловой стойкости используемых материалов.

В одном из вариантов осуществления газообразующий агент может иметь незначительную энтальпию испарения или энтальпию сублимации. Энтальпия испарения может составлять 150 Дж/г или даже менее. В другом варианте осуществления газообразующий агент может иметь низкую энергию активации в случае физической десорбции или химической реакции.

В случае текучего газообразующего агента, газообразующий агент может иметь температуру кипения ниже 200°C. В конкретных вариантах осуществления используют температуру кипения между 30°C и 100°C, предпочтительно между 30 и 70°C, даже более предпочтительно между 40 и 60°C и наиболее предпочтительно между 45°C и 55°C. В конкретном варианте осуществления используют текучее вещество с точкой кипения приблизительно 49°C. Примером такого текучего вещества является текучее вещество, содержащее 1,1,1,2,2,4,5,5,5-нонафтор-4-(трифторметил)-3-пентанон CF3CF2C(O)CF(CF3)2 (доступно как «3M NOVEC® 1230 Fire Protection Fluid»). Энтальпия испарения такого текучего вещества составляет приблизительно 88 Дж/г.

В некоторых вариантах осуществления можно использовать текучий газообразующий агент с одной или несколькими из следующих характеристик: температура замерзания текучего вещества ниже комнатной температуры; не горючее или температура воспламенения выше 200°C; не опасное; не токсичное или по меньшей мере низкая токсичность; низкий потенциал озонного истощения; низкий потенциал глобального потепления; высокая химическая и/или температурная стабильность. В случае возникновения термического разложения текучего вещества, предпочтительно такое термическое разложение является обратимым.

Газообразующий агент можно отбирать из группы, включающей в качестве неограничивающих примеров следующие соединения или их смеси: гидрохлорфторуглероды; гидрофторполиэфиры; гидрофторэфиры; гидрофторуглероды; гидрофторкетоны; перфтор-аналоги и т.п. Типично такие жидкости используют для применений, таких как теплообменники, охлаждение, кондиционирование воздуха, борьба с пожарами, очищающие/охлаждающие текучие вещества в электронной промышленности.

Примерами возможных текучих веществ являются: Galden® HT55, Galden®SV55, Galden®ZV60, все доступны в Solvay Solexis; Novec® 1230 Fire Protection Fluid, Novec® 649 Engineered Fluid, Novec® HFE 7100, Novec® HFE 7200, Novec® HFE 7500, все доступны в 3M; Vertrel® XF 2,3-дигидродекафторпентан, доступный в DuPont; Asahiklin® AE, Asahiklin® AK, доступные в Ashahi Glass Company, Daikin HFC, доступный в Daikin.

В дополнительном варианте осуществления газообразующий агент, в неактивированной конфигурации, может иметь форму жидкости, геля или твердого вещества, и температура активации адаптивной теплоизоляционной слоистой структуры будет представлять собой температуру, которая соответствует энергии активации химической реакции, ведущей к высвобождению по меньшей мере одного газообразного соединения из газообразующего агента.

Когда газообразующий агент представляет собой твердое вещество или гель, активация может быть достигнута более легко посредством химического процесса, продуцирующего соединение, которое высвобождается в газообразную фазу. Известно множество химических реакций, продуцирующих газообразные продукты реакции. Примерами являются: высвобождение газообразных соединений, заключенных в геле; реакция с содой; высвобождение сгущенного аммиака и соляной кислоты из хлорида аммония. Предпочтительные химические реакции дл