Способ и установка гидрокрекинга с получением моторных топлив

Иллюстрации

Показать всеИзобретение относится к области получения моторных топлив и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается способа гидрокрекинга с получением моторных топлив, в котором осуществляется разделение продуктов реакции гидрокрекинга в три стадии, на первой стадии получают газ низкого давления, сжиженные углеводородные газы, легкую бензиновую фракцию и утяжеленный продукт гидрокрекинга, причем легкую бензиновую фракцию получают в первой атмосферной колонне в качестве бокового погона, на второй стадии - тяжелый бензин, керосин, дизельное топливо, по крайней мере, не менее двух видов, включая зимнее, летнее и арктическое и непревращенный остаток, в котором содержание светлых фракций, выкипающих до 360°C, не превышает 3% масс., на третьей стадии - легкий стабильный бензин, очищенный газ стабилизации, используемый в качестве топливного газа, и кислый газ, используемый в качестве сырья процесса Клауса для получения элементной серы. Изобретение также касается установки гидрокрекинга с получением моторных топлив. Технический результат - расширение ассортимента продукции. 2 н. и 20 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области получения моторных топлив и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Одной из основных задач переработки нефти является увеличение отбора светлых нефтепродуктов - моторных топлив, поэтому значительная часть тяжелых остаточных нефтепродуктов подвергается вторичной переработке на установках термического и каталитического крекинга, висбрекинга, термического и каталитического гидрокрекинга.

Известен способ получения моторных топлив из нефтяных остатков, включающий термический крекинг смеси тяжелых нефтяных остатков с измельченными горючими сланцами или сапромикситом, при этом продукты термического крекинга разделяют путем ректификации на фракцию, выкипающую в интервале температур НК÷450…550°C и остаток, выкипающий выше 450-550°C, из которых фракцию, выкипающую в интервале температур НК÷450…550°C подвергают легкому гидрокрекингу с последующим выделением из гидрогенизата бензиновой и дизельной фракций (патент RU 2099385 C1 МПК C10G 9/00, заявлен 05.03.1997, опубликован 20.12.1997). Недостатками данного способа являются:

1) получение в результате переработки из тяжелых нефтяных остатков всего двух полу продуктов - бензиновой и дизельной фракций;

2) известный способ не расшифровывает аппаратурно-технологическое решение разделения жидких продуктов реакции на топливные дистилляты.

Известен также способ получения дизельного топлива, включающий стадии каталитической гидродепарафинизации, каталитического гидрокрекинга нефтяного сырья при повышенных температуре и давлении и выделения целевого продукта ректификацией, отличающийся тем, что из нефтяного сырья выделяют фракции, выкипающие в интервале температур (260-290°C) - (340-370°C) и (340-370°C) - (530-560°C), первую из которых подвергают каталитической гидродепарафинизации с последующей ее гидростабилизацией, а вторую - каталитическому гидрокрекингу с предварительной гидроочисткой, полученные гидрогенизаты совместно подвергают ректификации с выделением бензиновой фракции, легкой дизельной фракции, тяжелой дизельной фракции, а также остатка, который возвращают в процесс и подвергают каталитическому гидрокрекингу совместно со второй фракцией (заявка на изобретение RU 2002103696 A МПК C10G 69/14, C10G 65/14, заявлена 15.02.2002, опубликована 10.09.2003). Недостатками данного способа являются:

1) необходимость предварительной подготовки исходного сырья разделением его на две фракции;

2) относительно низкий ассортимент вырабатываемой продукции:

бензиновые фракции и два вида фракций дизельного топлива, используемых как компоненты зимнего и арктического дизельного топлива, что создает маркетинговые проблемы эффективной работы установки в летнее время.

Наиболее близким к заявляемому изобретению является способ получения топливных дистиллятов, включающий нагревательно-реакционный блок, блок очистки и компримирования водорода, блок сепарации продуктов реакции гидрокрекинга, блок разделения продуктов реакции гидрокрекинга методом фракционирования в ректификационных колоннах, в котором исходное сырье подвергается термическому гидрокрекингу, после которого продукты реакции направляются в горячий сепаратора, из которого при температуре 260-300°C и давление 10 МПа снизу отводят фракции, выкипающие выше 400°C, а сверху горячего сепаратора уходят в основном фракции, выкипающие до 360-400°C, которые далее подвергаются каталитической гидроочистке и продукты реакции охлаждаются и последовательно проходят сепараторы высокого и низкого давления, с верха которых выделяется водородсодержащий газ, направляемый на циркуляцию, а отводимые с низа сепаратора низкого давления жидкие продукты реакции направляются на установку фракционирования для получения товарных продуктов - бензина, дизельного топлива и гидроочищенной жидкой ароматизированной добавки (фракция 360-400°C). Продукт из нижней части горячего сепаратора охлаждается в холодильнике и направляется в виде рисайкла или остаточной мазутной фракции в резервуарный парк (патент RU 2292378 C1 МПК C10G 9/00, заявлен 24.11.2005, опубликован 27.01.2007). Недостатками данного способа являются:

1) несоответствие заявленных условий технологического режима работы горячего сепаратора (температура 260-300°C и давление 10 МПа) и назначению работы сепаратора - отвод с верха сепаратора паров фракции, выкипающий до 360-400°C, так как при давлении 10 МПа значительная часть этой топливной фракции должна остаться в жидкой фазе и отводиться в мазут, что резко ухудшает показатели процесса;

2) низкое качество разделения продуктов реакции в трех сепараторах, поскольку разделение в этих аппаратах происходит по принципу однократного испарения (конденсации), соответствующем одной теоретической тарелке, в силу чего в сепараторах поддерживается низкая четкость разделения, особенно в горячем сепараторе, что приведет с одной стороны к потере части легкой топливной фракции, переходящей в мазут, а с другой стороны загрязнению легкой топливной фракции компонентами мазута;

3) известный способ не расшифровывает аппаратурно-технологическое решение разделения жидких продуктов реакции на топливные дистилляты;

4) известный способ обеспечивает относительно узкий ассортимент выпускаемой конечной продукции, имеющей недостаточно высокое качество: бензин (фракция НК÷180°C) марки А-80, дизельное топливо (фракция 180-360°C) с цетановым числом 46-48 ед., гидроочищенная фракция 360-400°C - жидкая ароматизированная добавка, кроме того вырабатывается фракция, выкипающая выше 400°C, применяемая как котельное топливо или в качестве рисайкла для полного превращения ее в бензин и дизельное топливо.

Известна также установка гидрокрекинга нефтяных остатков, позволяющая вырабатывать, по крайней мере, одну дистиллятную углеводородную фракцию во фракционирующей зоне, включающей две ректификационные колонны с системами создания жидкого и парового орошения, нагреватели, теплообменники, холодильники, емкости, насосы и систему трубопроводов, соединяющую между собой аппараты установки, в которой две разновидности реакционной смеси, вырабатываемые в различных реакционных фрагментах технологической схемы установки смешиваются, проходят последовательно через сепаратор высокого давления и сепаратор низкого давления, с верха которых отводят водородсодержащий газ, атмосферную ректификационную колонну и вакуумную ректификационную колонну, с верха которых получают, соответственно, атмосферный и вакуумный дистилляты, с низа вакуумной колонны по трубопроводу отводят тяжелую кубовую фракцию, которая может быть переработана в установке растворной деасфальтизации, с получением там масляных продуктов (патент RU 2495911 C2 МПК C10G 67/04, C10G 47/00, C10G 21/00, заявлен 16.06.2010, опубликован 20.10.2013). Недостатками данной установки являются:

1) низкое качество разделения продуктов реакции в двух последовательно соединенных сепараторах высокого и низкого давления, поскольку разделение в этих аппаратах происходит по принципу однократного испарения (конденсации), соответствующем одной теоретической тарелке, в силу чего в сепараторах поддерживается низкая четкость разделения, особенно в сепараторе низкого давления, что приведет к потере части легкой дистиллятной фракции, переходящей в водородсодержащий газ;

2) необходимость в наличии вакуумсоздающей аппаратуры для обеспечения функционирования вакуумной колонны приводит к значительным дополнительным энергетическим затратам на обеспечение работоспособности установки и снижению уровня ее рентабельности;

3) узкий ассортимент вырабатываемой продукции.

При создании изобретения ставилась задача расширения ассортимента продукции, вырабатываемой в процессе гидрокрекинга при условии дополнительной выработки керосина, повышения качества продукции, снижения энергозатрат на реализацию стадии фракционирования реакционной смеси.

Решение поставленной задачи достигается тем, что в способе получения моторных топлив, включающем нагревательно-реакционный блок, блок очистки и компримирования водорода, блок сепарации продуктов реакции гидрокрекинга, блок разделения продуктов реакции гидрокрекинга методом фракционирования в ректификационных колоннах, разделение продуктов гидрокрекинга выполняют в три стадии, на первой стадии жидкие продукты гидрокрекинга, полученные после реактора гидрокрекинга, разделяют в первой атмосферной ректификационной колонне на газ низкого давления, сжиженные углеводородные газы, легкую бензиновую фракцию и утяжеленный продукт гидрокрекинга, причем легкую бензиновую фракцию получают в первой атмосферной колонне в качестве бокового погона, на второй стадии утяжеленный продукт гидрокрекинга разделяют во второй ректификационной колонне с получением сверху колонны тяжелого бензина, далее последовательно боковыми погонами получают через самостоятельные отпарные колонны керосин, дизельное топливо, по крайне мере, не менее двух видов, включая зимнее, летнее и арктическое, и циркулирующую флегму, а снизу колонны - не превращенный остаток, при этом часть непревращенного остатка вместе с циркулирующей флегмой нагревают в печи совместно с утяжеленным продуктом реакции гидрокрекинга, оставшуюся часть отводят на сторону или используют повторно в качестве сырья деструктивных процессов, на третьей стадии обеспечивают стабилизацию и очистку легкой бензиновой фракции от сероводорода, при этом в третьей ректификационной колонне получают стабильную легкую бензиновую фракцию, при необходимости смешиваемую далее с тяжелым бензином, получаемым во второй ректификационной колонне, сверху третьей ректификационной колонны получают газ стабилизации с примесью сероводорода, который извлекают в четвертой колонне - абсорбере при помощи жидкого абсорбента, регенерируемого далее в пятой колонне - регенераторе, при этом с верха четвертой колонны получают очищенный газ низкого давления, используемый в качестве топливного газа, а с верха пятой колонны получают кислый газ, используемый в качестве сырья процесса Клауса для получения элементной серы или иные цели. Это позволяет наряду с повышением качества легкой бензиновой фракции за счет удаления из нее сероводорода получать экологически чистый топливный газ и сырье для производства элементной серы. Проведение фракционирования только в атмосферных ректификационных колоннах позволяет избежать затрат на создание и функционирование вакуумсоздающей аппаратуры. Получение во второй ректификационной колонне последовательно боковыми погонами через самостоятельные отпарные колонны керосина, дизельного топлива позволяет повысить четкость разделения этих продуктов и, соответственно, повысить их качество за счет возможности регулирования температуры начала кипения соответствующих фракций. Давление в первой атмосферной ректификационной колонне выше, чем во второй атмосферной ректификационной колонне, при этом давление во второй атмосферной ректификационной колонне не превышает 0,5 ати, что достигается снижением паровой нагрузки в конденсаторе паров, выходящих с верха второй атмосферной ректификационной колонны, за счет установки в ней верхнего циркуляционного орошения, снижающего до минимума расход острого орошения, возвращаемого на верх второй атмосферной ректификационной колонны, а также за счет отбора части бензиновых фракций в виде легкой бензиновой фракции сбоку первой атмосферной ректификационной колонны. Дополнительно повышение качества каждого из боковых погонов второй ректификационной колонны обеспечивается соответствующим им циркуляционным орошением, расположенным под выводом погона и регулирующим температуру конца кипения соответствующей фракции.

Отпарка погонов керосиновой фракции и каждого вида дизельных фракций отпарных колоннах обеспечивается подводом тепла с помощью, по крайней мере, одного теплоносителя, а именно, остатка второй ректификационной колонны или внешним теплоносителем, или обоими теплоносителями одновременно, в низ отпарных колонн за счет нагрева части отводимого, соответственно, керосина и каждого из видов дизельного топлива, то есть качество отпарки обеспечивается без подачи водяного пара в низ соответствующих отпарных колонн, что приводит к экономии энергозатрат на отпарку. Вариативность используемых теплоносителей обеспечивает технологическую гибкость работы системы фракционирования. Кроме того, исключение подачи водяного пара при отпарке керосиновой и дизельной фракций приводит к дополнительному повышению их качества с получением «сухих» топлив. Возможность получения «сухих» топлив существенно улучшит экономические показатели процесса, поскольку при барботаже пара через слой углеводородов происходит помутнение дистиллятов за счет равновесной конденсации водяного пара; при температуре ниже 0°C сконденсированная влага переходит в кристаллическую форму, забивая топливную систему реактивных и дизельных двигателей, и воду из обводненных топливных дистиллятов приходится удалять с помощью дополнительной адсорбционной очистки или существенным повышением температуры при последующем нагревании, что требует введения в процесс дополнительных энергозатрат.

Существует закономерность: чем больше пара подается в куб, тем больше влаги поступает в боковые дистилляты, тем требуется поддерживать более высокую температуру, чтобы дегидратировать дистилляты, а это приводит к дополнительной интенсификации энергетических и капитальных затрат.

Отпарка флегмы, для которой не требуется высокой степени обезвоживания, в нижней отпарной колонне обеспечивается подачей водяного пара в низ колонны, либо за счет подвода тепла в кипятильник, либо обоими методами одновременно, обеспечивая дополнительную технологическую гибкость процесса.

Целесообразно во второй атмосферной колонне над вводом сырья размещать глухую тарелку, с которой легко осуществляется отбор флегмы с последующим ее частичным или полным нагревом в печи или за счет подвода внешнего теплоносителя и проведением отпарки дизельных фракций из нее в нижней отпарной колонне, куб которой подогревают за счет тепла внешнего теплоносителя или за счет подачи водяного пара, и оставшуюся неиспаренной флегму направляют на доотпарку светлых фракций в кубовую часть второй ректификационной колонны или отводят установки.

Целесообразно также в зонах повышения требований к четкости разделения во фракционирующей аппаратуре в качестве контактных устройств, по крайней мере, в отгонных частях колонн использовать перекрестноточные насадочные контактные устройства, формирующие раздельные оптимальные сечения насадки для прохождения потоков паровой и жидкой фаз и имеющие низкое гидравлическое сопротивление.

Благодаря совокупности заявленных технологических приемов ввод водяного пара в низ второй ректификационной колонны не превышает 0,4% масс. на исходное сырье, в куб нижней отпарной колонны не превышает 1,5% на объем всей флегмы, поступающей в отпарную колонну, что позволяет снизить энергозатраты на реализацию стадии фракционирования.

Для извлечения сероводорода из газа стабилизации в четвертой колонне - абсорбере - в качестве жидкого абсорбента используют амины, причем в качестве абсорбента сероводорода используются водные растворы алкиламинов, при этом концентрация основного вещества абсорбента в водных растворах не превышает 50% масс.

Благодаря совокупности заявленных технологических приемов содержание светлых фракций, выкипающих до 360°C, в непревращенном остатке не превышает 3% масс., что приводит к увеличению отбора светлых фракций, а непревращенный остаток, отводимый с низа второй атмосферной ректификационной колонны, частично или в полном объеме добавляется как рециркулят либо к сырью гидрокрекинга, либо к продуктам реакции гидрокрекинга, либо к сырью других вторичных термических или каталитических процессов или процессов выделения масляных фракций, либо добавляется к котельному топливу, что также повышает технологическую вариативность процесса.

Решение поставленной задачи достигается также тем, что установка гидрокрекинга с получением моторных топлив, включающая нагревательно-реакционный блок, блок очистки и компримирования водорода, блок сепарации продуктов реакции гидрокрекинга, блок фракционирования продуктов реакции гидрокрекинга, включающей две ректификационные колонны с системами создания жидкого и парового орошения, нагреватели, теплообменники, холодильники, емкости, насосы и систему трубопроводов, соединяющую между собой аппараты установки, содержит дополнительно систему, состоящую, по крайней мере, не менее чем из трех отпарных колонн, сопряженную со второй ректификационной колонной, третью ректификационную колонну, абсорбер и регенератор, при этом трубопровод подачи сырья через группу рекуперативных теплообменников подключен к средней части первой атмосферной ректификационной колонны, низ первой атмосферной ректификационной колонны соединен трубопроводом с всасывающим патрубком насоса, нагнетательный патрубок которого соединен трубопроводом с входом трубчатого змеевика первой трубчатой печи, выход которого при помощи трубопроводов соединяется с низом первой атмосферной ректификационной колонны и входом трубчатого змеевика второй трубчатой печи, выход которого соединен трубопроводом со входом второй атмосферной колонны, при этом вторая ректификационная колонна снабжена не менее тремя циркуляционными орошениями, выводами не менее трех боковых погонов и сопряжена тремя соответствующими отпарными колоннами, боковой выход первой ректификационной колонны соединен трубопроводом с верхом третьей ректификационной колонны, верх которой соединен трубопроводом с низом абсорбера, связанного трубопроводами с регенератором, образующих систему абсорбер-регенератор для очистки газа стабилизации от сероводорода.

Целесообразно также, чтобы в нижней части отпарных колонн формировался циркуляционный контур для подвода тепла в отпарную колонну, состоящий из кубовой части отпарной колонны, насоса и тешюобменного аппарата, связанных системой трубопроводов.

Целесообразно также, чтобы в качестве контактных устройств в нижней части второй ректификационной колонны, в абсорбере, регенераторе и в отпарных колоннах использовались перекрестноточные насадочные контактные устройства, а в средней части второй ректификационной колонны над вводом сырья была установлена глухая тарелка, которая связана трубопроводом с нижней отпарной колонной.

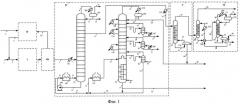

Заявляемое изобретение иллюстрируется чертежом, где на фигуре 1 изображена схема предлагаемой установки гидрокрекинга с получением моторных топлив по предложенному способу гидрокрекинга с получением моторных топлив. Схема установки гидрокрекинга с получением моторных топлив включает следующие позиции:

I - нагревательно-реакционный блок,

II - блок очистки и компримирования водорода;

III - блок охлаждения и сепарации продуктов реакции гидрокрекинга;

IV - блок фракционирования продуктов реакции гидрокрекинга;

V - блок стабилизации легкой бензиновой фракции;

VI - блок аминовой очистки газа стабилизации;

10 - первая ректификационная колонна,

20 - вторая ректификационная колонна,

30 - третья ректификационная колонна - стабилизатор,

40 - четвертая колонна - абсорбер,

50 - пятая колонна - регенератор,

60, 70 - отпарная колонна,

80 - нижняя отпарная колонна,

90, 190, 290 - теплообменник,

100, 110 - трубчатая печь,

120, 130, 140 - циркуляционное орошение, соответственно, верхнее, промежуточное, нижнее,

150, 160 - нагреватель (кипятильник),

170, 180 - ребойлер,

200, 210, 220, 230, 240 - холодильник,

250, 260, 270 - сепаратор,

280 - насос;

1-9, 11-19, 21-29, 31-39, 41-49, 51-59, 61-63 - трубопроводы.

Заявляемый способ гидрокрекинга с получением моторных топлив согласно фигуре 1 осуществляется следующим образом. Поступающая в нагревательно-реакционный блок I по трубопроводу 3 исходная смесь, образованная путем смешения исходного сырья, поступающего по трубопроводу 1, с циркулирующим водородом, поступающим по трубопроводу 4, нагревается последовательно в теплообменниках и печи до 460°C и поступает в реакторы (на фиг.1 не показаны). Продукты реакции гидрокрекинга из реакторов в виде парожидкостной смеси поступают на блок охлаждения и сепарации продуктов реакции гидрокрекинга III, где охлаждаются в конденсаторах-холодильниках до температуры 50°C, и разделяются в сепараторах на газовую и жидкую фазы, по крайней мере, в две ступени. Из первой ступени сепарации отводится по трубопроводу 62 водородсодержащий газ, поступающий в блок очистки и компримирования водорода II, в котором происходит очистка водородсодержащего газа от сероводорода в абсорбере с помощью амина, далее проводится смешение циркулирующего водорода со свежим водородом, поступающим по трубопроводу 2 и компримирование водорода до давления 14,0-16,0 МПа для подачи циркулирующего водорода в нагревательно-реакционный блок I. Из второй ступени сепарации отводится углеводородный газ высокого давления в отдельный абсорбер высокого давления аминовой очистки от сероводорода. Из второй ступени сепарации отводится углеводородный газ высокого давления в отдельный абсорбер высокого давления аминовой очистки от сероводорода. Выделенная жидкая фаза после второй ступени сепарации отделяется от кислой воды, которая поступает на очистку от аммиака и сероводорода в дополнительный блок, который на фигуре 1 не показан, и далее жидкие продукты реакции гидрокрекинга, состоящие из углеводородов, поступают в блок фракционирования продуктов реакции гидрокрекинга IV, предварительно нагреваясь в группе рекуперативных теплообменников товарными продуктами гидрокрекинга и циркуляционными орошениями блока фракционирования продуктов реакции гидрокрекинга IV. В этом блоке в первой ректификационной колонне 10 осуществляется выделение углеводородного газа низкого давления, содержащего сероводород, и сжиженного углеводородного газа (рефлюкса), которые поступают на аминовую очистку в отдельные абсорберы низкого давления (на фиг.1 не показаны).

В первой ректификационной колонне 10 поддерживается давление на уровне не более 1,0 МПа, температура верха до 50°C, температура куба на уровне 260-280°C. Сбоку колонны 10 отводится легкая бензиновая фракция 60-140°C, что позволяет существенно снизить нагрузку в трубчатой печи 110 и в холодильнике 210 второй ректификационной колонны 20, поскольку существенно снижается доля легкокипящих компонентов в остатке, поступающем на разделение в первую ректификационную колонну 10 (температура начала кипения остатка составляет не ниже 100-120°C).

Легкая бензиновая фракция, отводимая с первой ректификационной колонны 10 с температурой 120°C, отдает тепло сырью блока фракционирования продуктов реакции гидрокрекинга IV, затем охлажденная до 50°C легкая бензиновая фракция поступает на верх стабилизатора 30 в блок стабилизации легкой бензиновой фракции V, где осуществляется ее стабилизация и удаление сероводорода. В третьей ректификационной колонне 30 давление поддерживается на уровне 0,15 МПа, температура куба - не более 120°C за счет подвода тепла в ребойлер 170, например, с помощью теплоносителя или водяного пара. Выделенный газ стабилизации направляется на аминовую очистку в отдельный абсорбер атмосферного давления 40, входящий в блок аминовой очистки газа стабилизации VI. В данном блоке также могут размещаться абсорберы высокого давления, низкого давления очистки соответствующих газовых потоков от сероводорода, при этом регенерация насыщенного амина, поступающего от различных абсорберов, может проводиться в едином регенераторе амина. Возможно также проведение в блоке аминовой очистки газа стабилизации VI регенерации насыщенного амина, поступающего из блока очистки и компримирования водорода II после очистки циркулирующего водорода.

На фигуре 1 для упрощения схемы показана регенерация насыщенного амина только для газа стабилизации, при которой подвод тепла в регенератор 180 обеспечивается за счет водяного пара или внешнего теплоносителя.

Далее остаток первой ректификационной колонны 10 поступает на нагрев в трубчатую печь 110 второй ректификационной колонны 20, откуда парожидкостная смесь с пониженным содержанием бензиновых фракций при температуре 340-345°C поступает под глухую тарелку второй ректификационной колонны 20, работающей при давлении до 0,05 МПа, при этом пары поступают в концентрационную часть, а жидкость стекает в отгонную часть. В куб второй ректификационной колонны 20 подается водяной пар в минимальном количестве не более 0,4% масс. на сырье. Из куба второй ректификационной колонны 20 отводится отпаренный непревращенный остаток гидрокрекинга с содержанием светлых фракций, выкипающих до 360°C, не более 3% масс. за счет высокой эффективности разделения в кубовой части, создаваемой перекрестноточными насадочными устройствами в условиях малых паровых и жидкостных нагрузок.

В концентрационной части второй ректификационной колонны 20 в зависимости от назначения процесса, согласно фигуре 1, отводится несколько боковых погонов, например, керосиновая фракция и один вид дизельной фракции, а также может выводиться несколько видов дизельной фракции, такие как арктическое, зимнее и летнее. Каждый из боковых погонов второй ректификационной колонны 20 поступает в отпарную колонну, в которой за счет подогрева кубовой части с помощью подвода тепла внешнего теплоносителя или непревращенного остатка обеспечивается отпарка легких фракций и удаление растворенной влаги. Другие показатели качества этих погонов, в том числе фракционный состав обеспечивается расходом погона и расходом промежуточных циркуляционных орошений, который исполняется под каждым из боковых погонов. На фигуре 1 показано только одно промежуточное орошение для вывода керосиновой фракции и нижнее - для вывода дизельной фракции. Верхнее циркуляционное орошение, исполняемое в колонне 20 на верхних тарелках, позволяет в условиях отсутствия легких фракций бензина существенно разгрузить конденсационное оборудование и поддерживать во второй ректификационной колонне 20 низкое давление на уровне 0,05 МПа.

С верху второй ректификационной колонны 20 отводится тяжелый бензин (фракция 100-180°C), в котором полностью отсутствует сероводород и не требуется его стабилизации. Этот тяжелый бензин может как смешиваться с легким стабильным бензином, как показано на фигуре 1, так и может отправляться на дальнейшую переработку отдельно от легкого стабильного бензина.

Для максимального отбора светлых фракций во второй ректификационной колонне 20 в условиях ограниченного подвода тепла с сырьем, поступающим во вторую колонну 20, вызванного присутствием большого количества легкоиспаряющихся фракций, во второй ректификационной колонне 20 осуществляется отдельная отпарка флегмы, собираемой на глухой тарелке и подаваемой в нижнюю отпарную колонну 80.

В колонну 80 может подаваться флегма с предварительным частичным или полным нагревом в печи или за счет подвода внешнего теплоносителя (на фиг.1 не показано). Также для достижения глубокой отпарки флегмы куб нижней отпарной колонны 80 может быть подогрет за счет тепла внешнего теплоносителя или подачей водяного пара, как показано на фигуре 1. Оставшуюся неиспаренной флегму направляют на доотпарку светлых фракций в кубовую часть второй ректификационной колонны 20 или подают на смешение с непревращенным остатком, который используется в качестве рециркулята либо нагревательно-реакционного блока I (на фиг.1 не показано), либо блока фракционирования продуктов реакции гидрокрекинга IV, а также может отводится с установки отдельным продуктом.

Установка гидрокрекинга с получением моторных топлив работает следующим образом: поступаемое по трубопроводу 1 сырье смешивается с циркуляционным водородом, подаваемым по трубопроводу 4, далее полученная смесь по трубопроводу 3 направляется в нагревательно-реакционный блок I, который включает теплообменники, печь, реакторы и трубопроводы, соединяющие данные аппараты, а по трубопроводу 5 продукты реакции направляются в блок охлаждения и сепарации продуктов реакции гидрокрекинга III, в котором давление продуктов реакции снижается, при этом выделившийся водород отводится по трубопроводу 62 на блок очистки и компримирования водорода II, а жидкая фаза направляется в блок фракционирования продуктов реакции гидрокрекинга IV по трубопроводу 6, который соединен с группой рекуперативных теплообменников 90, нагреваемых за счет тепла конечных продуктов и циркуляционных орошений. Далее нагретое сырье по трубопроводу 7 поступает в первую ректификационную колонну 10, сверху которой трубопровод 8 соединяется последовательно с холодильником 200 и сепаратором 250, из последнего газ низкого давления отводится по трубопроводу 9, а сжиженный углеводородный газ (рефлюкс) разделяется на две части, одна из которых по трубопроводу 11 возвращается в первую ректификационную колонну 10 в качестве острого орошения, а оставшаяся часть по трубопроводу 12 отводится из блока фракционирования продуктов реакции гидрокрекинга IV.

Трубопровод 14 соединяет нижний штуцер первой ректификационной колонны 10 с всасывающим патрубком насоса 280, нагнетающий патрубок которого трубопроводом 15 соединен со змеевиком трубчатой печи 100, который трубопроводом 16 связан с кубовой частью первой ректификационной колонной 10. Часть кубовой жидкости по трубопроводу 17 смешивается с рециклом флегмы и кубовым остатком второй ректификационной колонны 20, отводимым по трубопроводу 39, и далее по трубопроводу 18, поступающими в трубчатую печь 110, откуда нагретое сырье по трубопроводу 19 поступает во вторую ректификационную колонну 20, снабженную в нижней части контактными устройствами в нижней части колонны насадочного типа и в верхней части тарельчатого типа, а также глухой тарелкой, тремя циркуляционными орошениями 120 (верхним), 130 (промежуточным) и 140 (нижним), вводом в нижней части водяного пара по трубопроводу 36. Верх второй ректификационной колонны 20 связан трубопроводом 21 с холодильником 210, далее сепаратором 260, снабженный выводом тяжелого бензина по трубопроводу 22, причем часть тяжелого бензина по трубопроводу 23 возвращается в колонну в качестве острого орошения, а оставшаяся часть тяжелого бензина по трубопроводу 24 смешивается с легким стабильным бензином и по трубопроводу 45 отводится с установки. Вторая ректификационная колонна 20 снабжена двумя отпарными колоннами 60 и 70, имеющим ввод керосиновой и дизельной фракций, содержащих избыточное количество легких фракций, требующих удаления для получения товарных топлив, соответственно, по трубопроводам 25 и 28. Отпарные колонны 60 и 70 снабжены нагревателями кубовой части отпарных колонн 150 и 160, выводами паровой фазы, соответственно, трубопроводами 26 и 29 в ректификационную колонну 20 и выводами соответствующей товарной продукции: с отпарной колонны 60 по трубопроводу 27 отводится керосин, а с отпарной колонны 70 по трубопроводу 31 дизельное топливо. С глухой тарелки отводится по трубопроводу 32 флегма, стекающаяся из концентрационной части второй колонны 20, в нижнюю отпарную колонну 80, с верха которой отводится паровая фаза флегмы по трубопроводу 33 в колонну 20, а снизу отводится на рециркуляцию оставшаяся неиспаренной флегма по трубопроводу 35. В низ колонны 80 осуществляется подача водяного пара по трубопроводу 34.

Кубовый остаток (непревращенный остаток гидрокрекинга) второй ректификационной колонны 20 отводится по трубопроводу 37, далее разделяется на две части, одна из которых смешивается с неиспаренной флегмой, отводимой по трубопроводу 35, а оставшаяся часть кубового остатка отводится с установки по трубопроводу 38.

Легкая бензиновая фракция отводится с первой ректификационной колонны 10 с тарелки, расположенной между вводом острого орошения и вводом сырья в колонну 10, по трубопроводу 13, который соединен с холодильником 220, снабженном трубопроводом отвода охлажденной легкой бензиновой фракции 41 в блок стабилизации легкой бензиновой фракции V, в верхнюю часть третьей ректификационной колонны 30, снабженной сверху трубопроводом отвода газа стабилизации 42, и снизу трубопроводом отвода легкого стабильного бензина 43, который соединен с ребойлером 170, откуда пары возвращаются в третью ректификационную колонну 30 по трубопроводу 63, а легкий стабильный бензин, отводимый по трубопроводу 44, соединяется с трубопроводом тяжелого бензина 24 и по трубопроводу 45 отводится с установки. Блок стабилизации легкой бензиновой фракции V соединяется трубопроводом 42 с блоком аминовой очистки газа стабилизации VI, включающим четвертую колонну 40, работающую практически при атмосферном давлении, 40, в которой применяются контактные устройства насадочного типа высокой эффективности и малого гидравлического сопротивления, и имеющей ввод сырья (газа стабилизации) по трубопроводу 42 в нижнюю часть абсорбера 40 и вывод газа, очищенного от сероводорода, по трубопроводу 46, ввод регенерированного абсорбента по трубопроводу 61 и вывод кубовой жидкости (насыщенного абсорбента) по трубопроводу 47, который соединяется с трубным пространством теплообменника 290, на выходе которого нагретый насыщенный абсорбент по трубопроводу 48 поступает на регенерацию в пятую колонну (регенератор) 50, представляющую собой вертикальный цилиндрический аппарат с контактными устройствами. Регенератор 50 снабжен в нижней части ребойлером 180 с трубопроводом подачи теплоносителя водяного пара 56 и трубопроводом вывода конденсата 57. Кубовая жидкость регенератора 50 по трубопроводу 54 подается в межтрубное пространство ребойлера 180, на выходе из которого паровая фаза по трубопроводу 55 возвращается в регенератор 50, а жидкая фаза по трубопроводу 58 направляется в абсорбер 40, минуя теплообменник 290, холодильник 230, емкость хранения регенерированного абсорбента и насос (последние на фиг.1 не показаны). С верхней части регенератора 50 отводится пар и газ по трубопроводу 49, которые далее охлаждаются в холодильнике 240, трубопроводом 51, соединенным с рефлюксной емкостью 270, снабженной выходами кислых газов и кислой воды по трубопроводам 52 и 53 соответственно. Кислая вода через насос подается в верхнюю часть регенератора 50 в виде орошения (на фиг.1 не показано).

Заявляемое изобретение подтверждается следующим примером:

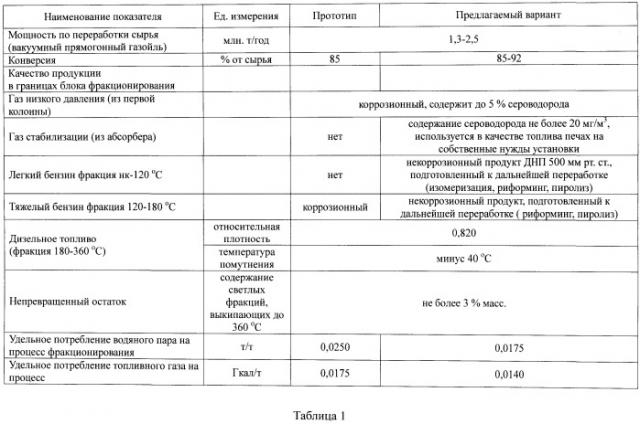

Выполнено расчетное сравнение методом математического моделирования технических показателей блока фракционирования продуктов реакции гидрокрекинга одноступенчатого процесса по прототипу и в границах установки согласно предлагаемого изобретения, в состав которой входят две атмосферные ректификационные колонны, первая колонна с боковым отбором легкой бензиновой фракции, вторая колонна сопряжена с отпарной колонной для получения дизельного топлива, и нижней отпарной колонной для отправки флегмы с глухой тарелки, а также входит одна стабилизационная колонна по стабилизации и удалению сероводорода из легкого бензина, абсорбер очистки газа стабилизации от сероводорода и регенератор амина, и блока фракционирования, выполненного согласно прототипа, для двухступенчатого крекинга с двумя колоннами: атмосферной колонной, в которой получают неочищенный газ, нестабилизированный бензин, дизельное топливо и непревращенный остаток, который перед вторичным гидрокрекингом подвергается ректификации в вакуумной колонне с выделением дизельного топлива и остатка, содержащего не более 3% масс. светлых фракций, выкипающих до 360°С. В таблице 1 приведены данные по качеству продуктов фракционирования согласно прототипу и заявляемому изобретению. Как следует из расчетных данных, заявляемое изобретение помимо существенной технологической вариативности и гибкости позволяет по сравнению с прототипом на 30% снизить расход водяного пара и на 20% снизить расход топливного газа при относительном увеличении конверсии до 8,2%. Кроме того дополнительно расширяется ассортимент и повышается качество продукции - вырабатывается топливный газ и компонент бензина, а также «сухие» керосин и дизельное топливо.

Таким образом, заявляемое изобретение, имеющее существенные отличительные признаки по сравнени