Способ определения фрезеруемого объема или фрезеруемой площади фрезеруемой поверхности и строительная машина

Иллюстрации

Показать всеИзобретение относится к системе для определения объема фрезерованного материала или площади поверхности, фрезерованной строительной машиной, имеющей фрезерный барабан. Объем фрезеруемого материала определяют как функцию площади поперечного сечения срезаемого материала перед фрезерным барабаном и расстояния, пройденного строительной машиной при активном фрезеровании. Площадь поперечного сечения определяется частично прямым машинным наблюдением одной или более характеристик профиля поверхности грунта перед фрезерным барабаном. Фрезеруемую площадь поверхности определяют как функцию ширины фрезеруемого района перед фрезерным барабаном и расстояния, пройденного строительной машиной при активном фрезеровании. 2 н. и 17 з.п. ф-лы, 28 ил.

Реферат

Настоящее изобретение относится в целом к способам и устройству для определения объема фрезеруемого материала или площади, фрезеруемой с поверхности грунта фрезерной зачистной машиной.

При разработке поверхностей грунта посредством фрезерных зачистных машин, стабилизаторов или рециркуляторов и при разработке залежей при помощи горных комбайнов (карьерных комбайнов), фрезеруемая площадь и/или фрезеруемый объем обычно требуются как основание для оплаты услуг, поданное для документирования и урегулирования оплаты услуг, оказанных на стройплощадке. Эти данные определяют или оценивают, например, на основе данных, которые заранее известны или определены с применением картографического материала или геодезических документов, при этом здесь принимается с упрощенным подходом, что фактически фрезеруемая площадь или фактически фрезеруемый объем точно соответствуют фрезеруемой площади или фрезеруемому объему, которые были ранее установлены в контракте.

Также известно выполнение после завершения операции фрезерования более или менее точного определения фрезерованной площади или фрезерованного объема, соответственно, при помощи простых измерительных приборов (например, одометра и мерной рулетки).

Наконец, также известно определение аппроксимированной величины текущего фрезерованного объема и, посредством интегрирования, установления ежедневного объема на основе пройденного расстояния, которое может считываться или измеряться системой управления машиной, и глубины фрезерования, предполагая, что установленная ширина фрезерного барабана соответствует эффективной ширине фрезерования.

Однако стало очевидно, что на практике фактически фрезеруемая площадь или фактически фрезеруемый объем отклоняются от геометрических данных, заданных в контракте о предоставлении услуг, или на основе данных, выведенных из документов съемки или карт, при этом, как правило, фактически фрезеруемый объем оказывается большим. Таким образом, существует невыгодное условие для подрядчика, поскольку неточный расчет идет ему в убыток. Одной причиной этого может быть, например, трехмерность курса, например, секции магистрали в холмистом районе, поскольку длина траектории фрезерования в картографической проекции меньше, чем при трехмерном курсе дороги. Другая причина состоит в дополнительной работе, которая не была известна или не предусматривалась до заключения контракта и, таким образом, не отражена в документах съемки или картах.

Измерение при помощи простых измерительных устройств (одометра, мерной рулетки) также является просто более или менее точным приближением к практическому обслуживанию, часто отображающему сложные разрабатываемые конфигурации фрезерования, которые недоступны для вычисления посредством простых средств.

Такие способы расчета не только являются неточными, но также и отнимают много времени.

Недавно была предложена система для автоматического определения фрезеруемых площадей и/или фрезеруемых объемов с помощью Глобальной системы навигации и определения положения или другой технологии для отслеживания траектории машины и последующей обработки данных для сложения фрезеруемых площадей или объемов и вычитания накладывающихся площадей или объемов, как указано в рассматриваемом документе DE102011106139, также рассматриваемом как PCT/EP2012/060505, детали которых включены сюда в качестве ссылочного материала.

Однако существует много трудностей, встречающихся при использовании системы на основе Глобальной системы навигации и определения положения для отслеживания траектории машины. Одним необходимым условием для использования технологии Глобальной системы навигации и определения положения является достаточно большой угол обзора в небе. Если угол обзора будет слишком мал, он сократит количество спутников, которые могут быть видимы, и уменьшит точность системы. Кроме того, так называемый эффект многолучевого распространения, например, вследствие отражения сигналов Глобальной системы навигации и определения положения от высоких зданий и деревьев может воздействовать на точность системы Глобальной системы навигации и определения положения. В результате таких трудностей система на основе Глобальной системы навигации и определения положения может быть недостаточно точной, особенно в перенаселенных жилых районах.

Соответственно, все еще существует потребность в улучшенных системах для автоматического определения площадей или объемов, фрезеруемых такими фрезерными зачистными машинами.

Настоящее изобретение обеспечивает получение системы, в которой фрезеруемая площадь поперечного сечения и/или фактическая ширина фрезерования определяется посредством наблюдения за профилем поверхности, предназначенной для фрезерования, перед фрезерным барабаном. На основе площади поперечного сечения или ширины фрезерования и проходимого расстояния могут быть вычислены фрезеруемый объем или фрезеруемая площадь.

В одном варианте осуществления изобретения получена система для определения объема фрезерованного материала строительной машиной, имеющей фрезерный барабан, при этом объем фрезеруемого материала определяют как функцию площади поперечного сечения срезаемого материала перед фрезерным барабаном и расстояния, проходимого строительной машиной при активном фрезеровании. Площадь поперечного сечения определяют посредством непосредственного машинного наблюдения в отношении одной или более характеристик профиля поверхности грунта перед фрезерным барабаном.

В другом варианте осуществления изобретения способ определения объема фрезеруемого материала или площади поверхности, фрезеруемой строительной машиной, имеющей фрезерный барабан, причем барабан имеет ширину барабана, содержит:

(a) определение посредством машинного наблюдения широтного параметра, соответствующего ширине поверхности грунта, которая будет фрезероваться, перед фрезерным барабаном, при этом поверхность грунта проходит над глубиной фрезерования фрезерным барабаном, причем ширина поверхности проходит перпендикулярно направлению движения строительной машины, при этом ширина поверхности меньше ширины фрезерного барабана, по меньшей мере, в течение части времени этапа (a); и

(b) определение объема фрезеруемого материала или площади фрезеруемой поверхности, по меньшей мере, частично, как функции широтного параметра.

В другом варианте осуществления изобретения способ определения фактической ширины фрезерования полосы материала грунта, фрезеруемого фрезерной зачистной машиной, имеющей фрезерный барабан, имеющий ширину барабана, когда ширина фрезерования меньше ширины барабана, содержит определение местоположения относительно фрезерного барабана, по меньшей мере, одной ранее срезанной кромки ранее фрезерованной площади перед фрезерным барабаном.

В другом варианте осуществления изобретения способ определения коэффициента использования строительной машины, имеющей фрезерный барабан, причем фрезерный барабан имеет ширину барабана, содержит:

(a) определение, по меньшей мере, одним датчиком профиля, по меньшей мере, одного параметра профиля поверхности грунта перед фрезерным барабаном;

(b) определение, по меньшей мере, одним датчиком расстояния, по меньшей мере, одного параметра расстояния, соответствующего расстоянию, пройденному строительной машиной; и

(c) определение коэффициента использования строительной машины, по меньшей мере, частично, как функции параметра профиля и параметра расстояния.

В другом варианте осуществления изобретения коэффициент использования машины измеряют посредством определения объема фрезерованного материала, и перед этапом (c) осуществляют этап (d) определения с применением, по меньшей мере, одного датчика глубины, по меньшей мере, одного параметра глубины, соответствующего глубине фрезерования фрезерным барабаном. В этом варианте осуществления изобретения этап (c) содержит определение объема фрезерованного материала, по меньшей мере, частично, как функции параметра профиля, параметра глубины и параметра расстояния. Этапы (a) и (d) могут осуществляться многократно в последовательные моменты времени, и этап (c) также может содержать определение ряда фрезеруемых побочных объемов, при этом каждый побочный объем связан, по меньшей мере, с одним из последовательных моментов времени, и суммирование побочных объемов.

В другом варианте осуществления изобретения коэффициент использования машины измеряют посредством определения площади поверхности грунта, фрезеруемой строительной машиной. В этом варианте осуществления изобретения существует дополнительный этап определения того, активно ли фрезерует фрезерный барабан фрезеруемую поверхность, и этап (c) содержит определение площади поверхности грунта, фрезеруемой, по меньшей мере, частично, как функции параметра профиля и параметра расстояния для всех временных интервалов, в течение которых фрезерный барабан активно фрезерует фрезеруемую поверхность.

В другом варианте осуществления изобретения строительная машина включает в себя раму машины, множество входящих в контакт с грунтом опор для удерживания рамы машины, фрезерный барабан, удерживаемый рамой машины, для фрезерования фрезеруемой поверхности, при этом фрезерный барабан имеет ширину барабана, датчик профиля, действующий для определения, по меньшей мере, одного параметра профиля поверхности грунта перед фрезерным барабаном, датчик расстояния, действующий для определения, по меньшей мере, одного параметра расстояния, соответствующего расстоянию, пройденному строительной машиной, и бортовой процессор, расположенный на строительной машине и сообщающийся с датчиками, при этом процессор конфигурирован для определения коэффициента использования строительной машины, по меньшей мере, частично, как функции параметра профиля и параметра расстояния.

В одном варианте осуществления изобретения строительная машина также включает в себя, по меньшей мере, один датчик глубины, конфигурированный для определения, по меньшей мере, одного параметра глубины, соответствующего глубине фрезерования фрезерным барабаном, и бортовой процессор, конфигурированный для измерения коэффициента использования машины, как объема фрезерованного материала, по меньшей мере, частично, как функции параметра профиля, параметра глубины и параметра расстояния.

В другом варианте осуществления изобретения строительная машина включает в себя раму машины, множество входящих в контакт с грунтом опор для удерживания рамы машины, фрезерный барабан, удерживаемый рамой машины, для фрезерования фрезеруемой поверхности, при этом фрезерный барабан имеет ширину барабана, и, по меньшей мере, один датчик, конфигурированный для определения местоположения относительно ширины барабана, по меньшей мере, одной ранее срезанной кромки ранее фрезерованной площади перед фрезерным барабаном.

В другом варианте осуществления изобретения строительная машина включает в себя раму машины, множество входящих в контакт с грунтом опор для удерживания рамы машины, фрезерный барабан, удерживаемый рамой машины, для фрезерования фрезеруемой поверхности, при этом фрезерный барабан имеет ширину барабана, и, по меньшей мере, один датчик, конфигурированный для определения широтного параметра, соответствующего ширине поверхности грунта, которая будет фрезероваться, перед фрезерным барабаном, когда ширина поверхности меньше ширины фрезерного барабана.

Многие объекты, признаки и преимущества настоящего изобретения будут очевидны для специалистов в данной области техники при ознакомлении со следующим описанием в сочетании с прилагаемыми чертежами, где:

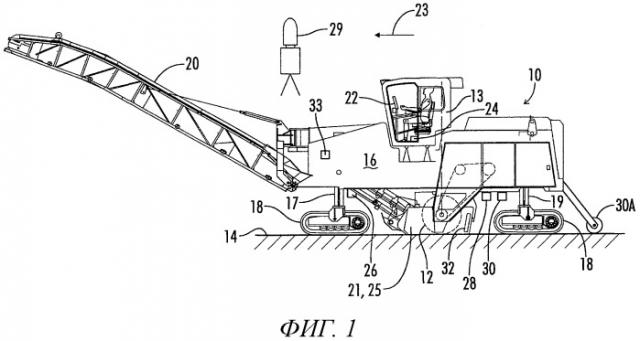

Фиг. 1 - вертикальный вид сбоку строительной машины.

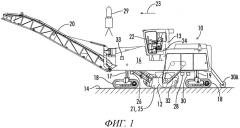

Фиг. 2 - вертикальный вид сзади строительной машины, показанной на фиг. 1, фрезерующей первую трассу фрезерования.

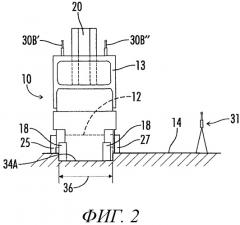

Фиг. 3 - схематический вид в плане, представляющий вид первой трассы фрезерования.

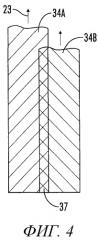

Фиг. 4 - схематический вид в плане, подобный показанному на фиг. 3, представляющий вид первой трассы фрезерования и второй трассы фрезерования, частично перекрывающей первую трассу фрезерования.

Фиг. 5 - схематический вид в плане, показывающий фрезерный барабан и боковые пластины при фрезеровании второй трассы фрезерования, показанной на фиг. 4.

Фиг. 6 - схематический вертикальный вид спереди по линии 6-6 на фиг. 5.

Фиг. 7 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно одним условиям.

Фиг. 8 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 9 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 10 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 11 - схематический вид в плане поверхности грунта, фрезерованной, как показано на фиг. 10.

Фиг. 12 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 13 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 14 - схематический вид спереди поперечного сечения объема, который будет фрезероваться, перед фрезерным барабаном согласно другим условиям.

Фиг. 15 - схематический вертикальный вид сбоку системы лазерного сканирования контура триангуляционного типа.

Фиг. 16 - схематический вид в перспективе системы сканирования, показанной на фиг. 15.

Фиг. 17 - схематический вид в перспективе, подобный показанному на фиг. 16, показывающий время пробега лазерной или светодиодной системы сканирования.

Фиг. 18 - схематический вид спереди датчика расстояния, установленного в одной из боковых пластин.

Фиг. 19 - схематический вертикальный вид сзади одного варианта выполнения датчика глубины с применением горизонтальной взаимодействующей с грунтом конструкционной балки, соединенной с зачищающей плитой.

Фиг. 20 - схематический вертикальный вид сзади варианта выполнения датчика глубины с применением датчиков, встроенных в узлы поршня/цилиндра, соединяющие зачищающую плиту с рамой машины.

Фиг. 21 - схематический вертикальный вид сзади варианта выполнения датчика глубины с применением датчиков, определяющих положение зачищающей плиты относительно боковых пластин.

Фиг. 22 - схематический вертикальный вид сзади варианта выполнения датчика глубины с применением канатных датчиков, определяющих положение зачищающей плиты относительно боковых пластин.

Фиг. 23 - схематический вертикальный вид сзади варианта выполнения датчика глубины с применением канатных датчиков и на зачищающей плите, и на боковых пластинах.

Фиг. 24a-24c - серия схематических вертикальных видов сбоку, показывающих датчики, которые могут определять уклон рамы машины для коррекции измерений глубины фрезерования, когда рама не параллельна поверхности грунта.

Фиг. 25 - схематическая иллюстрация системы обработки данных для определения фрезерованных объемов на основе данных от датчиков.

Фиг. 26 - схематическая иллюстрация системы датчиков профиля и расстояния на основе двумерной камеры на приборе с зарядовой связью.

Фиг. 27 - схематическая иллюстрация системы датчиков профиля и расстояния на основе камеры со строчной разверткой на приборе с зарядовой связью.

Фиг. 28 - схематическая иллюстрация боковой пластины с датчиком расстояния типа "пятого колеса", установленным в боковой пластине.

Машина 10, показанная на фиг. 1, представляет собой строительную машину, а именно дорожную фрезерную зачистную машину, и она изображена для представления всех типов машин с фрезерным барабаном 12, который обрабатывает поверхность грунта или дорожную поверхность 14. Машина 10 также может быть врубовой машиной, которая применяется для добычи залежей, например, при добыче открытым способом, которую также называют карьерным комбайном. Машина 10 также может быть рециркулятором или стабилизатором грунта.

Машина 10, показанная на фиг. 1, содержит раму 16 машины, на которой фрезерный барабан 12 удерживается жестко или с возможностью регулирования по высоте. Машина 10 поддерживается шасси, которое, как показано на фиг. 1, сформировано гусеничным ходом 18. Следует понимать, что вместо гусениц могут применяться колеса. Гусеницы соединены с рамой 16 машины подъемными опорами 17 и 19. Фрезерованный материал может быть загружен на транспортное средство при помощи транспортирующего конвейера 20.

Посредством применения подъемных опор 17, 19 рама 16 машины может быть поднята или опущена, или перемещена в заданное наклонное положение относительно грунта или поверхности 14 движения. Фрезерный барабан или фрезерный цилиндр 12, удерживаемый в раме 16 машины, огражден кожухом барабана или корпусом 21, который открыт спереди при взгляде в направлении 23 движения к конвейеру 20, который переносит фрезерованный материал в передней части рамы машины. Кожух 21 барабана включает в себя боковые пластины 25 и 27, расположенные с обеих сторон вблизи передней части фрезерного барабана 12. Позади фрезерного барабана 12 расположена регулируемая по высоте зачищающая плита 32. В ходе работы зачищающая плита 32 входит в контакт с трассой 34 фрезерования, сформированной фрезерным барабаном 12, и зачищает дно трассы 34 фрезерования таким образом, что фрезерованный материал не остается в трассе 34 фрезерования позади зачищающей плиты 32.

На ее верхней стороне рама 16 машины несет платформу 13 оператора, которая может включать в себя кабину. Оператор сидит или стоит на платформе 13 оператора и управляет функциями машины 10 посредством системы 22 управления машиной. Указанные функции машины представляют собой, например, скорость продвижения, рулевое управление, глубину фрезерования фрезерным барабаном 12 и т.д. Применена компьютерная система 24 для обработки данных. Компьютерная система 24 также может быть интегрирована в систему 22 управления машиной.

Для автоматического определения объема фрезерованного машиной 10 материала на машине расположено множество датчиков. Эти датчики только схематично показаны на фиг. 1 и описаны более подробно ниже. Первый датчик 26, который также может упоминаться как датчик 26 профиля, конфигурирован для определения, по меньшей мере, одного параметра профиля поверхности 14 грунта непосредственно перед фрезерным барабаном 12. Параметр профиля может представлять собой любой сигнал или результат измерения, соответствующий местоположению поверхности грунта непосредственно перед фрезерным барабаном 12. Второй датчик 28, который также может упоминаться как датчик 28 глубины, конфигурирован для определения, по меньшей мере, одного параметра глубины, соответствующего глубине фрезерования фрезерным барабаном 12. Параметр глубины может представлять собой любой сигнал или результат измерения, соответствующий глубине фрезерования фрезерным барабаном 12. Третий датчик 30, который также может упоминаться как датчик 30 расстояния, конфигурирован для определения, по меньшей мере, одного параметра расстояния, соответствующего расстоянию, пройденному машиной 10. Параметр расстояния может представлять собой любой сигнал или результат измерения, соответствующий расстоянию, пройденному машиной 10.

На фиг. 2 показан схематический вертикальный вид сзади машины 10 в ходе работы. На фиг. 2 машина 10 осуществляет выемку на первой трассе 34A фрезерования в поверхности 14 грунта. Фрезерный барабан 12 имеет ширину 36 барабана и, таким образом, ширина первой трассы 34A фрезерования равна ширине 36 барабана.

На фиг. 3 показан схематический вид в плане, представляющий вид первой трассы 34A фрезерования. На фиг. 4 схематично показана вторая трасса 34B фрезерования, при этом вторая трасса 34B фрезерования перекрывает первую трассу фрезерования 34A в площади 37 перекрытия.

На фиг. 5 показан схематический вид в плане, иллюстрирующий фрезерный барабан 12 и боковые пластины 25 и 27, когда фрезерный барабан находится в процессе выемки второй трассы 34B фрезерования. На фиг. 6 показан схематический вертикальный вид поперечного сечения по линии 6-6 на фиг. 5, показывающий профиль поверхности грунта перед фрезерным барабаном 12. При выемке второй трассы 34B фрезерования фрезерный барабан 12 не осуществляет выемку по всей его ширине, но вместо этого осуществляет выемку только с уменьшенной шириной 38 фрезерования.

Предполагая, что фрезерный барабан 12 осуществляет выемку второй трассы 34B фрезерования вниз с той же глубиной, как и у первой трассы 34A фрезерования, для определения объема фрезерованного материала необходимая информация включает в себя уменьшенную ширину 38 фрезерования, глубину фрезерования и дистанцию выемки вдоль направления 23 движения. Если коэффициент использования должен быть определен на основе площади фрезеруемой поверхности, площадь поверхности может быть определена на основе уменьшенной ширины 38 фрезерования и дистанции выемки вдоль направления 23 движения. Для данного интервала времени этот объем или площадь могут быть вычислены на основе этой информации. Вычисление может быть повторено для ряда последовательных моментов времени, и побочные объемы или побочные площади в течение последовательных моментов времени могут суммироваться для получения суммарного фрезерованного объема или суммарной фрезерованной площади. Профиль поверхности 14 грунта перед фрезерным барабаном 12, как видно на фиг. 6, является только одним примером общих типов профилей, которые могут встречаться. Некоторые из различных типов профилей грунта, которые можно наблюдать непосредственно перед фрезерным барабаном 12, представлены схематично на фиг. 7-14. В каждом случае площадь 42 фрезеруемого поперечного сечения заштрихована.

На фиг. 7 представлена фрезеруемая поверхность 14 однородной высоты, наблюдаемая в ходе фрезерования начальной фрезеруемой полосы 34A. На фиг. 8 представлена ситуация при выемке второй фрезеруемой полосы 34B, которая имеет небольшое перекрытие с ранее фрезерованной полосой. На фиг. 9 представлена ситуация, которая может встречаться при последнем проходе проекта фрезерования, когда существует относительно узкая остающаяся полоса, которую следует фрезеровать. На фиг. 10 представлена ситуация, когда существует участок 40 нефрезерованного материала, который имеет ранее срезанную кромку с обеих сторон. На фиг. 11 показан участок 40 в виде в плане, где можно видеть, что ширина участка 40 может изменяться в ходе выемки.

Во всех примерах, показанных на фиг. 7-10, предполагается, что фрезерный барабан ориентирован параллельно поверхности 14 грунта таким образом, что глубина фрезерования однородна по ширине барабана. Но существуют другие ситуации, которые также следует учитывать. Например, на фиг. 12 представлена ситуация, когда трасса 34 фрезерования фрезеруется с поперечным уклоном относительно поверхности 14 грунта. На фиг. 13 представлена ситуация, когда поверхность 14 грунта не имеет однородной высоты. На фиг. 14 представлена ситуация, подобная показанной на фиг. 8, за исключением того, что вторая трасса 34B фрезерования фрезеруется на большую глубину, чем первая трасса 34A фрезерования.

Для всех ситуаций, представленных на фиг. 7-14, фрезеруемый объем или фрезеруемая площадь могут быть определены посредством наблюдения профиля поверхности 14 грунта непосредственно перед фрезерным барабаном, измерения глубины фрезерования фрезерным барабаном, если определяется фрезеруемый объем, и измерения расстояния, пройденного фрезерным барабаном в направлении движения. Побочный объем или побочная площадь, фрезеруемая на протяжении пройденного расстояния или в течение данного интервала времени, могут быть вычислены на основе этой информации. Побочный объем или побочная площадь могут упоминаться как побочная величина коэффициента использования. Вычисление может быть повторено для ряда последовательных моментов времени, и побочные объемы или побочные площади в течение последовательных моментов времени могут суммироваться для определения суммарного объема выемки или суммарной площади выемки за любой желательный промежуток времени.

Настоящая система обеспечивает получение способа определения коэффициента использования машины 10, при этом способ включает в себя этапы:

(a) определения датчиком 26 профиля, по меньшей мере, одного параметра профиля поверхности 14 грунта перед фрезерным барабаном 12;

(b) определения датчиком 30 расстояния, по меньшей мере, одного параметра расстояния, соответствующего расстоянию, пройденному в направлении 23 строительной машиной 10; и

(c) определения коэффициента использования строительной машины, по меньшей мере, частично, как функции параметра профиля и параметра расстояния.

Если коэффициент использования основан на объеме фрезерования, также необходимо использовать датчик 28 глубины для определения, по меньшей мере, одного параметра глубины, соответствующего глубине фрезерования фрезерным барабаном. Коэффициент использования, основанный на фрезеруемом объеме, может быть определен как функция параметра профиля, параметра глубины и параметра расстояния. Коэффициент использования, основанный на фрезеруемой площади, может быть определен как функция параметра профиля и параметра расстояния.

Способ может также предусматривать то, что:

определение параметра профиля и параметра глубины осуществляются многократно в последовательные моменты времени; и

коэффициент использования определяют посредством определения серии побочных величин коэффициента использования, при этом каждая побочная величина связана, по меньшей мере, с одним из последовательных моментов времени, и суммирования побочных величин. Последовательные моменты времени могут быть отделены отобранным временным интервалом или могут быть отделены отобранным фиксированным расстоянием между моментами времени.

Параметр профиля может включать в себя местоположение вдоль ширины барабана 36, по меньшей мере, одной ранее срезанной кромки 15 ранее фрезерованной площади 34A перед фрезерным барабаном 12. В этом случае фактическая ширина 38 фрезеруемого материала меньше ширины барабана 36 из-за наличия ранее фрезерованной площади 34A перед фрезерным барабаном 12.

В целом параметр профиля может включать в себя определение любого из типов профиля, показанных на фиг. 7-14.

В качестве каждого из первого, второго и третьего датчиков 26, 28 и 30 доступны многие разные типы датчиков, как дополнительно описано ниже.

Определение параметров профиля

Лазерные средства сканирования профиля - способы триангуляции

Одна технология, которая может применяться для первого датчика 26 для определения профиля поверхности 14 грунта перед фрезерным барабаном 12, является технологией с применением лазерного средства сканирования профиля. Такие сканеры могут измерять расстояние до объектов, по меньшей мере, двумя разными способами. Одним является применение способов триангуляции. Другой предусматривает прямое измерение расстояний с использованием времени прохождения отраженных сигналов.

Способ триангуляции схематично показан на фиг. 15 и 16. На фиг. 15 показан вертикальный вид сбоку, и он показывает первый датчик 26, как имеющий лазерный источник 26A и приемник 26B. Следует понимать, что источник 26A и приемник 26B также могут быть включены в один цельный лазерный узел сканирования профиля. Лазерный источник 26A проецирует линию лазерного излучения вниз на фрезеруемую поверхность 14 непосредственно перед продвигающимся фрезерным барабаном 12. Эта узкая линия лазерного излучения обозначена ссылочной позицией 44 на фиг. 16, которая является видом в перспективе системы, показанной на фиг. 15. На фиг. 16 лазерный источник не показан. Свет 46, отраженный по линии 44, принимается приемником 26B.

Благодаря ранее срезанной кромке 15 смещение или уступ 44A легко заметен в линии 44 лазерного излучения. Поскольку точные положения лазерного источника 26A и приемника 26B и угол 48 между ними известны, положение уступа 44A, представляющее местоположение кромки 15, может быть определено посредством триангуляции. Лазерный сканер измеряет расстояние между машиной и поверхностью прохода. Сигналы преобразовываются в систему декартовых координат, проецируясь на проход. Определение этапа 44A достигается математическими градиентными методами.

Одним пригодным лазерным сканером профиля для описанного выше применения является Лазерная система измерения LPS 36, поставляемая Leuze electronic GmbH & Co. KG of Owen, Germany.

Лазерные сканеры профиля - способы измерения времени прохождения

Другая технология, которая может применяться для получения первого датчика 26, предусматривает применение лазерного сканера 26С профиля, который измеряет расстояние посредством времени прохождения отраженного света. На фиг. 17 схематично показана такая система. На фиг. 17 показан схематический вид в перспективе, подобный показанному на фиг. 16. Лазерный сканер 26С профиля направляет веер лазерного излучения вниз в форме веера, как обозначено позицией 49, для освещения линии 44 на грунте перед фрезерным барабаном 12. Датчик, находящийся в лазерном сканере 26С профиля, измеряет время прохождения отраженного света для определения расстояния до различных точек на грунте вдоль линии 44. Сканер 26C имеет рабочий диапазон 50, обозначенный штриховыми линиями. Рабочий диапазон 50 разделен на колонки 50A, 50B и т.д., и внутренний процессор в сканере 26C оценивает отраженный свет и определяет высоту поверхности в пределах каждой из определенных колонок. Такой сканер может измерять высоту в пределах каждой из колонок и также при резком изменении высоты может опознавать местоположение кромки 15 вдоль ширины фрезерного барабана 12.

Одним коммерчески доступным сканером, который может применяться в качестве сканера 26C, является LMS100 Laser Measurement System, поставляемая Sick, AG Waldkirch, Germany.

Светодиодные сканеры профиля - способы измерения времени прохождения

Другая технология, которая может применяться для получения первого датчика 26, предусматривает применение светодиодного сканера 26D. Светодиодный сканер 26D сориентирован и работает на основе времени прохождения подобно лазерному сканеру 26С профиля, показанному на фиг. 17. Однако для светодиодного сканера используют светодиодные источники света вместо лазерных источников света.

Датчик с камерой на приборе с зарядовой связью

Другой способ для определения профиля поверхности грунта предусматривает применение камеры на приборе с зарядовой связью в качестве датчика профиля. Профиль может быть определен с применением алгоритма, анализирующего изображение, зарегистрированное камерой на приборе с зарядовой связью. Таким образом, камера на приборе с зарядовой связью может определять местоположение ранее срезанной кромки. Дополнительно высота определенной ранее срезанной кромки может быть вычислена на основе данных, полученных камерой на приборе с зарядовой связью. Два других сценария для использования камеры на приборе с зарядовой связью, как детектора, показаны на фиг. 26 и 27.

На фиг. 26 двумерная камера 26F' на приборе с зарядовой связью рассматривает двумерную область, освещенную одним или более лазерных источников 26F" света. Эта же камера 26F' на приборе с зарядовой связью может применяться для измерения скорости движения машины 10 посредством обработки видеоинформации. Для обработки данных изображения может применяться дополнительный источник 30F" рассеянного света. Таким образом, одна камера 26F' на приборе с зарядовой связью может выполнять функции и датчика 26F' профиля, и датчика 30F' расстояния. В целом, вариант осуществления изобретения, показанный на фиг. 26, иллюстрирует принцип, заключающийся в том, что в зависимости от используемой технологии один элемент оборудования может выполнять функции, большие чем один из первого, второго и третьего датчиков 26, 28 и 30.

Как показано на фиг. 27, камера 26G' строчной развертки на приборе с зарядовой связью обозревает линию по ширине фрезеруемой поверхности грунта, и наблюдаемая область может быть освещена источником 26G" света, который может быть источником рассеянного света.

Горизонтальное измерение расстояния

Параметр профиля, измеренный первым датчиком 26, также может быть более направленным измерением ширины 38 фрезерования перед фрезерным барабаном. Такая система показана на фиг. 18, которая является видом, подобным показанному на фиг. 6, показывающему датчик 26E, расположенный в боковой пластине 25. Датчик 26E выдает сигнал и принимает отраженный сигнал вдоль пути 52 для измерения расстояния 54 от кромки фрезерного барабана 12 до ранее срезанной кромки 15.

Датчик 26E может работать на основе нескольких других технологий. Датчик 26E может быть датчиком на основе лазера. Датчик 26E может быть датчиком на основе светодиода. Датчик 26E может быть основан на ультразвуковом считывании.

Датчик 26E, применяемый для обнаружения ранее срезанной кромки 15, может быть описан как бесконтактный датчик расстояния, удерживаемый на боковой пластине фрезерной зачистной машины, при этом боковая пластина располагается на ранее фрезерованной площади 34A, и бесконтактный датчик расстояния направлен поперек направления 23 движения строительной машины. Второй идентичный датчик может удерживаться на пластине противоположной стороны.

Следует отметить, что все описанные выше датчики профиля могут быть описаны как касающиеся машинного наблюдения параметра профиля. Машинное наблюдение означает применение датчиков, а не измерение человеком или наблюдение человеком профиля поверхности.

Определение параметров глубины

Известны различные способы определения глубины 56 фрезерования (см. фиг. 15) фрезерным барабаном 12, как описано в патенте США № 8246270 (Berning и другие), переуступленном правопреемнику настоящего изобретения, детали которого включены сюда в качестве ссылочного материала. На фиг. 19-24 показаны различные способы считывания глубины.

Вариант выполнения, показанный на фиг. 19, иллюстрирует конструкционную балку 59, как компонент датчика 28А измерения глубины. Конструкционная балка 59 опирается на поверхность 14 грунта и направляется на зачищающей плите 32 в пазу 60, проходящем линейно и ортогонально к нижней кромке 62 зачищающей плиты 32. Следует понимать, что в зачищающей плите 32 могут быть выполнены два взаимно параллельных паза 60, или что балка 59, служащая измерительным средством, может направляться другим способом для регулирования по высоте. Датчик 61 положения датчика 28A глубины определяет смещение балки 59 относительно зачищающей плиты 32. Если используются два горизонтально разнесенных паза 60, можно отдельно определять глубину фрезерования на левой стороне трассы 34 фрезерования и на правой стороне трассы 34 фрезерования. Кроме того, это создает возможность определять уклон рамы 16 машины относительно поверхности 14 грунта.

На фиг. 20 показан другой вариант выполнения датчика 28В глубины, в котором зачищающая плита 32 может быть поднята или опущена посредством гидравлических средств. Гидравлические средства сформированы узлами 63, 64 из поршня/цилиндра с интегрированной системой определения положения. Это означает, что узлы 63, 64 из поршня/цилиндра не только учитывают перемещение хода зачищающей плиты, но и также генерируют сигнал положения. Этот генератор сигнала положения в пределах узлов 63, 64 из поршня/цилиндра образует датчик 28B глубины.

Как можно видеть на фиг. 20, узлы 63, 64 из поршня/цилиндра имеют один конец, соединенный с рамой 16 машины, и другой конец, соединенный с зачищающей плитой 32.

На фиг. 21 показан вариант выполнения датчика 28C глубины, в котором относительное перемещение между боковыми пластинами 25 и/или 27 и зачищающей плитой 32 измеряется непосредственно для определения глубины фрезерования трассы 34 фрезерования. Для достижения этого применены элементы 66 и 68 датчика 28C глубины, например, на боковых пластинах 25 или 27 и против них на зачищающей плите 32, при этом элементы