Способ моллирования стеклоизделий

Иллюстрации

Показать всеИзобретение относится к моллированию листового стекла. Технический результат изобретения заключается в повышении точности изгиба. Стеклозаготовку размещают на форме с заданной кривизной формующей поверхности и осуществляют нагрев стекла. В процессе нагрева при достижении температуры 450-550°C включают дополнительные нагреватели, осуществляющие управляемый подогрев участков открытой поверхности стекла за счет вертикального перемещения нагревателей и независимого изменения мощности каждого из тепловых излучателей. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии производства стекла, в частности к технологии моллирования листового стекла, используемого для изготовления изделий сложной формы с глубиной изгиба до 1000 мм.

При моллировании стекла или стеклопакетов сложной формы используют дифференциальный подогрев стеклозаготовки, т.е. зависящий от координат поверхности стеклозаготовки. Он позволяет управлять подогревом отдельных участков стекла по профилю изделия.

Известен способ управления дифференциальным нагревом стеклозаготовки в процессе моллирования, в котором в качестве регуляторов температур используют подвижные перегородки [1]. Данные перегородки имеют возможность вертикального перемещения для регулирования интенсивности инфракрасного излучения от нагревательных элементов. Указанный способ управления используют в режиме непрерывного перемещения автомобильных стекол в процессе их изготовления. Положения экранов настраивают один раз перед запуском печи и корректируют в процессе работы в том случае, если параметры температурного профиля стекла выходят за пределы допустимого режима.

Недостатком данного способа является невысокая точность поддержания профиля температуры и получения крупногабаритных изделий с большой кривизной поверхности.

Известен также способ моллирования листового стекла сложной формы [2]. Процесс моллирования, включающий нагрев и охлаждение горизонтально уложенного листа стекла или стеклопакета с подложечным листом стекла прямоугольной или трапециевидной формы на раскрытом раздвижном формующем устройстве заданной цилиндрической или конической поверхности и последующее его изгибание, проводят в два этапа: на первом этапе проводят предварительное моллирование стекла или стеклопакета при температуре 590-610°C с обязательным полным закрытием формующего устройства до радиуса закрытия, на 10-15 мм меньшего, чем заданный, а на втором этапе проводят вторичный нагрев до температуры 645-650°C и дожим стекла или стеклопакета до заданного радиуса прижимным устройством в виде стального профилированного стального листа, предварительно скорректировав габариты формы до заданного радиуса, расположив стекло или стеклопакет соосно с формой и поместив прижимное устройство во внутрь согнутого стекла или стеклопакета.

Недостатком данного способа является громоздкость оборудования, наличие технологических стекол, предохраняющих изделие от механических повреждений, и сложность управления процессом моллирования. При этом необходима центровка прижимного устройства относительно изделия по горизонтали и вертикали, совместимость стального листа прижимного устройства с изделием и регулировка прижимного устройства в конце моллирования. Механическое воздействие при формовании стекла препятствует применению во внутренней части формы для моллирования деталей из керамики и других материалов.

Наиболее близким к предложенному техническому решению является способ моллирования стекла в печи для производства гнутого листового стекла [3], в котором в качестве основных нагревательных элементов используют плоские теплоэлектронагреватели (ТЭН), расположенные в нижней части печи. Данные элементы постепенно нагревают стальной лист, который используют в качестве источника нагрева для заготовки из стекла. После нагрева стекла до температуры моллирования включают верхние (один или несколько) дополнительные нагреватели, которые обеспечивают интенсификацию нагрева в зонах наибольшей деформации.

Недостатком данного способа является отсутствие управления подогревом стекла в процессе моллирования, расположение нагревательных элементов только в горизонтальной плоскости, малая глубина моллирования и невозможность достижения изгиба стеклозаготовок для придания заданного им сложного профиля с высокой точностью.

Задачей предлагаемого изобретения является разработка способа моллирования, обеспечивающего процесс глубокого прогиба стеклоизделий сложной формы и придания им заданного профиля с высокой точностью (с отклонениями не более 1 мм).

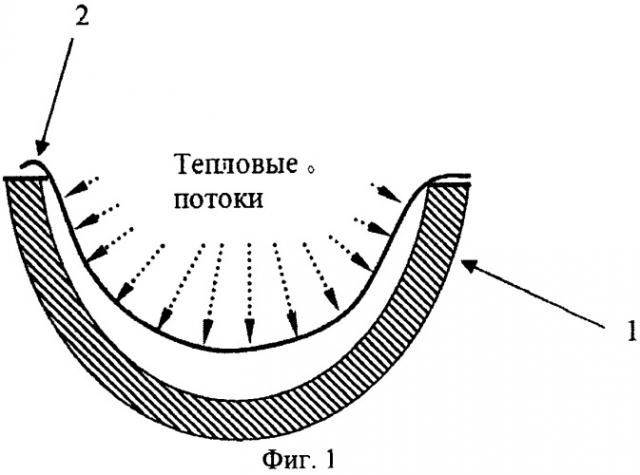

Для решения поставленной задачи предлагается способ моллирования стеклоизделий с дополнительным подогревом с помощью нагревателей, состоящих из набора тепловых излучателей. Стеклозаготовку (1) фиг.1. располагают на форме для моллирования (2), разогревают в печи одновременно с дополнительным подогревом в течение 1,5-2 часов до температуры размягчения стекла ~560-590°C до полного прилегания изделия к форме. Дополнительные нагреватели включают на стадии моллирования, начиная с 450-550°C. Во время процесса моллирования стекла управляют перемещением нагревателей и мощностью тепловых излучателей таким образом, чтобы обеспечить прилегание стекла к форме с заданной точностью. Через 5-10 мин после прилегания стекла к форме постепенно уменьшают дополнительный нагрев, проводят отжиг и инерционное охлаждение стеклопакета.

Режимы дополнительного нагрева устанавливают как вручную, так и с помощью автоматических систем регулирования, на основании показаний термопар или контактных датчиков, фиксирующих текущее положение поверхности стеклозаготовки.

В отличие от прототипа [3] предлагаемый способ моллирования предусматривает:

- наличие дополнительных нагревателей как по длине, так и по ширине и высоте относительно формы для моллирования;

- управление дифференциальным подогревом стеклозаготовки за счет вертикального и горизонтального перемещения нагревателей, распределения тепловых излучателей в нагревателе и за счет изменения мощности тепловых излучателей во время моллирования;

- мобильность регулировки дифференциальным подогревом вследствие непосредственного воздействия теплового излучения на стеклозаготовку.

Ниже приводится пример конкретной реализации предлагаемого способа.

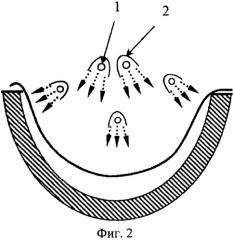

Наиболее простым является способ дифференциального подогрева тепловыми излучателями со спиральной намоткой проводников (фиг.2). Нагревательный элемент (1) конкретного теплового излучателя располагают по отношению к рефлектору (2) таким образом, чтобы он в поперечном сечении обеспечивал заданную диаграмму направленности излучения, а рефлектор ориентируют так, чтобы обеспечить дополнительный подогрев выделенного участка стеклозаготовки.

Для моллирования крупногабаритных стеклоизделий предлагается размещать на одной керамической трубке несколько независимых тепловых излучателей. В качестве примера на фиг.3 показано размещение шести тепловых излучателей на одной трубке (1). Нагревательные спирали (2) имеют отдельные электрические разъемы, а электропроводка (3) может быть пропущена через внутреннюю часть трубки. Каждая трубка может быть снабжена своим собственным рефлектором (4). Возможен вариант использования одного общего рефлектора для всех трубок.

Дополнительные нагреватели включают при достижении температуры стеклопакета 450-550°C. Во время процесса моллирования стекла управляют перемещением нагревателя и мощностью тепловых излучателей таким образом, чтобы обеспечить прилегание стекла к форме с заданной точностью.

После прилегания стеклопакета к форме постепенно уменьшают дополнительный нагрев, проводят отжиг и инерционное охлаждение стеклопакета.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2137723, заявл. 94044525/03 от 22.12.1994, опубл. 20.09.1999, МКИ C03B 23/025, Джеймс Бодмэн (GB) и др. Печь и способ изгибания стекла.

2. Евразийский патент №007128, опубл. 30.06.2006, МКИ C03B 23/03. Ю.И. Машир, В.Ф. Солинов. Способ моллирования листового стекла и устройство для его осуществления.

3. Патент РФ, №96862, заявл. 2009147749/03 от 22.12.2009, опубл. 20.08.2010, МКИ C03B 23/025, Е.С. Татаринцев и др. Печь моллирования с нижним нагревом и интенсификационным верхним нагревателем (прототип).

1. Способ моллирования листового стекла, включающий размещение стеклозаготовки на форме с заданной кривизной формующей поверхности, нагрев стекла в печи периодического действия до температуры его размягчения, формование и последующее охлаждение, отличающийся тем, что в процессе нагрева при достижении температуры 450-550°C включают дополнительные нагреватели, осуществляющие управляемый подогрев участков открытой поверхности стекла за счет вертикального перемещения нагревателей и независимого изменения мощности каждого из тепловых излучателей нагревателя до полного прилегания стеклопакета к форме.

2. Способ моллирования стеклоизделий по п.1, отличающийся тем, что рефлектор теплового излучателя ориентируют так, чтобы обеспечить дополнительный подогрев выделенного участка стеклозаготовки.