Устройство для создания перфорационных каналов в скважине и его механизм узла прошивки отверстий

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к области вторичного вскрытия пласта созданием перфорационных каналов в скважине. Устройство состоит из установленного на колонне насосно-компрессорных труб прокалывающего перфоратора, содержащего составной корпус, по меньшей мере в одной секции которого размещен гидропривод, выполненный в виде гидроцилиндра со шток-поршнем, а в другой секции корпуса размещен механизм узла прошивки отверстий. Механизм узла прошивки отверстий состоит из толкателя и рабочего органа, взаимодействующих друг с другом. Толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, установлен в верхней части и выполнен с возможностью возвратно-поступательного перемещения посредством взаимодействия со шток-поршнем гидроцилиндра. Рабочий орган размещен на опоре в нижней части секции с возможностью перемещения под воздействием давления рабочей жидкости, выполнен в виде двух коротких и двух длинных пуансонов, расположенных в плоскостях, взаимно перпендикулярных друг другу. Точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя. Пуансоны снабжены пробойниками. Рабочий орган снабжен гидромониторными каналами, сообщенными с системой подачи рабочей жидкости. Обеспечивается упрощение конструкции и уменьшение ударной нагрузки на рабочий орган, повышение надежности устройства и увеличение срока эксплуатации. 2 н. и 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к области вторичного вскрытия пласта созданием перфорационных каналов в скважине.

В настоящее время для перфорации скважин широкое распространение получили высокоэффективные гидромеханические перфораторы многоразового использования, устанавливаемые в скважине на колонне насосно-компрессорных труб (НКТ). Они могут иметь различные типа и формы механизмов прокалывания отверстий с гидромониторными каналами (EP 010346, 29.08.2008. RU 2487990, 20.07.2013. RU 2457318, 27.03.2012. RU 2403380, 10.11.2010. RU 2282714, 27.08.2006. RU 2247226, 27.02.2005. полезные модели RU 124921, 20.02.2013. RU 120702, 18.09.2012. RU 115002, 16.11.2011. RU 102676, 10.03.2011. RU 60132, 10.01.2007, RU 115407, 01.12.2011).

Наиболее эффективной является точечная перфорация, например, с использованием устройств, снабженных прокалывающими резцами, так как такая перфорация сохраняет колонну в рабочем состоянии, оставляя перемычки между перфорационными отверстиями. При этом скважина вскрывается в щадящем режиме, не накладывая дополнительных нагрузок, сохраняя фильтрационно-емкостные свойства пород-коллекторов и обеспечение максимального значения коэффициента гидродинамического совершенства скважины - основного критерия оценки гидродинамической связи пласта со скважиной.

Среди аналогов наибольшей эффективностью обладают устройства для создания перфорационных каналов в обсадной колонне скважины прокалывающими перфораторами по патентам на полезные модели RU 115002 и RU 115407.

Устройство по патенту RU 115002, устанавливаемое на колонне насосно-компрессорных труб, имеющее корпус, образованный клином и стенками, по меньшей мере, два гидроцилиндра, поршни которых соединены штоком, по меньшей мере, два резца, установленных в пазах клина и опоры с возможностью радиального возвратно-поступательного перемещения. При этом шток-поршни гидроцилиндров выполнены с осевым и переточными каналами, сообщенными с подпоршневыми полостями и гидромониторами, установленными в корпусе над каждым резцом, а шток поршней соединен с опорой резцов.

Недостатком устройства является недостаточная надежность прокалывающих органов, на которые приходится высокая нагрузка в процессе эксплуатации, а также невысокий гидромониторный эффект, т.к. совместить перфорационные отверстия в обсадной колонне с гидромониторами для последующей обработки ПЗП крайне сложно.

Последний недостаток устранен в устройстве для создания перфорационных каналов в скважине по патенту на полезную модель RU 115407, 2011, принятом за прототип по большинству сходных существенных признаков и достигаемому результату. Устройство для создания перфорационных каналов по прототипу, устанавливаемое на колонне насосно-компрессорных труб, имеет корпус, образованный клином и стенками, как минимум, двух размещенных друг за другом гидроцилиндров с соединенными между собой шток-поршнями, закрепленными на опоре рабочих органов. Механизм прокалывания представляет собой по меньшей мере, два рабочих органа, размещенные в пазах опоры и снабженные гидромониторами, клин, установленный с возможностью радиального возвратно-поступательного перемещения. Шток-поршни имеют осевой канал, который сообщен с подпоршневыми полостями гидроцилиндров переточными каналами и с гидромониторными каналами рабочих органов посредством гибких трубок.

Недостатком конструкции прототипа является недостаточная надежность прокалывающих органов, на которые приходится высокая нагрузка в процессе эксплуатации. На надежности и эффективности работы прототипа отрицательно сказываются конструктивные особенности, которые не исключают преждевременного выдвижения рабочих органов при спуске устройства в скважину, когда опора, расположенная в его нижней части, упрется в какое-нибудь препятствие, что может привести к застреванию устройства в скважине.

Задачей, на решение которой направлено изобретение, является повышение надежности устройства и увеличение срока эксплуатации.

Технический результат - упрощение конструкции и уменьшение ударной нагрузки.

Заявляемое устройство для создания перфорационных каналов в скважине содержит установленный на колонне насосно-компрессорных труб (НКТ) прокалывающий перфоратор, содержащий составной корпус, по меньшей мере в одной секции которого размещен гидропривод, содержащий гидроцилиндр со шток-поршнем, а в другой секции корпуса размещен механизм узла прошивки отверстий, состоящий из толкателя, установленного в верхней части и выполненного с возможностью возвратно-поступательного перемещения посредством взаимодействия со шток-поршнем гидроцилиндра, и рабочего органа, размещенного на опоре в нижней части секции с возможностью перемещения под воздействием давления рабочей жидкости, рабочий орган снабжен гидромониторными каналами, последние сообщены с системой подачи рабочей жидкости. Отличительной особенностью заявляемого устройства для создания перфорационных каналов в скважине является размещенный в секции корпуса механизм узла прошивки отверстий, в котором толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, а рабочий орган выполнен в виде двух коротких и двух длинных пуансонов, расположенных в плоскостях, взаимно перпендикулярных друг другу, при этом точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя, пуансоны снабжены пробойниками.

На поверхности толкателя нанесены лыски, которые выполняют функцию направляющих для пуансонов. Толкатель соединен со шток-поршнем гидроцилиндра, подпоршневая полость гидропривода сообщена с гидромониторными каналами рабочего органа, сообщающихся с трубным пространством колонны насосно-компрессорных труб.

Заявляемый механизм узла прошивки отверстий содержит размещенные в корпусе толкатель и рабочий орган, выполненные с возможностью взаимодействия друг с другом, толкатель выполнен с возможностью возвратно-поступательного перемещения посредством гидропривода, а рабочий орган выполнен с возможностью перемещения посредством давления рабочей жидкости, рабочий орган размещен на опоре и снабжен гидромониторными каналами, последние сообщены с системой для подачи рабочей жидкости, при этом толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, а рабочий орган выполнен в виде двух коротких и двух длинных пуансонов, которые расположены в плоскостях, взаимно перпендикулярных друг другу, а точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя, пуансоны снабжены пробойниками.

На поверхности толкателя нанесены лыски, которые выполняют функцию направляющих для пуансонов. Корпус механизма узла прошивки отверстий снабжен отверстиями для сообщения с полостью НКТ. В нижней части корпуса узла прошивки отверстий размещена перегородка, которая выполняет функцию опоры для пуансонов.

Пробойники выполнены в виде резцов, которые могут иметь любую приемлемую для этих целей форму, могут изготавливаться как разъемными так и цельными. Гидромониторные каналы пуансонов и пробойников сообщаются между собой и системой для подачи рабочей жидкости.

Заявляемое устройство и механизм узла прошивки отверстий связаны между собой единым изобретательским замыслом и соотносятся друг с другом как целое и его часть.

Заявляемое устройство и механизм узла прошивки отверстий обеспечивают возможность круговой перфорации обсадной колонны за один цикл работы, что обеспечивает повышение эффективности перфорации. При этом особенности конструкции узла механизма прошивки отверстий обеспечивают снижение ударной нагрузки на рабочий орган, что приводит к повышению надежности в процессе эксплуатации.

Сравнение заявляемого устройства и его части с прототипом позволяет сделать вывод о соответствии критерию «новизна», т.к. заявляемый механизм узла прошивки отверстий характеризуются новой формой толкателя, конструкцией и взаимным расположением двух пар длинных и коротких пуансонов, при которой каждая пара пуансонов при взаимодействии с толкателем перемещаются в радиальном направлении, раздвигаясь относительно друг друга, а их пробойники попарно прокалывают отверстия в обсадной колонне.

Из известных авторам источников информации не обнаружено конструкций прокалывающих гидромеханических перфораторов и механизмов их узла прошивки отверстий, которые бы позволяли обеспечить заявленный технический результат - одновременное повышение эффективности перфорации и надежности устройства перфорации в процессе его эксплуатации за счет снижения нагрузок на рабочий орган. Заявленный технический результат обеспечивается наличием в заявляемом устройстве рабочего органа, представленного пуансонами двух видов - двух длинных и двух коротких, а также их расположения в плоскостях, взаимно перпендикулярных друг другу, что и обуславливает разнесение момента прошивки отверстий и уменьшение нагрузки на рабочий орган. Наличие лысок на внешней образующей толкателя обеспечивает дополнительную надежность эксплуатации рабочего органа.

Вышеизложенное позволяет сделать вывод о соответствии заявленных устройств критерию «изобретательский уровень».

Заявляемое устройство для создания перфорационных каналов в скважине и механизм узла прошивки отверстий иллюстрируются следующими рисунками:

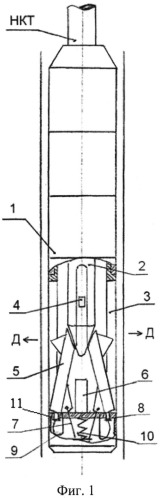

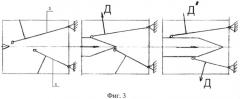

Фиг.1, где схематично изображен общий вид заявляемого устройства;

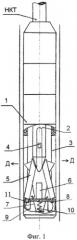

Фиг.2, где схематично изображен общий вид механизма узла прошивки отверстий;

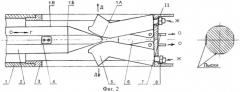

Фиг.3, где схематично изображена кинематическая схема движения пуансонов и показывающая расположение пуансонов под углом 90°.

Заявляемое устройство состоит из группы гидроцилиндров 1 (на Фиг.1 показано четыре гидроцилиндра), создающих рабочее давление, размещенных в верхних секциях корпуса перфоратора, установленного на трубе НКТ. Механизм узла прошивки отверстий состоит из толкателя 2, выполненного конусообразной формы, размещенного в верхней части секции 3 составного корпуса перфоратора, снабженного стопорным брусом 4, выполняющим функцию направляющей. Клинообразный конец толкателя 2 обращен вниз, а на поверхности толкателя 2 нанесены лыски. В нижней части секции 3 составного корпуса перфоратора размещены два длинных 5 пуансона и два коротких 6 пуансона с пробойниками, снабженные гидромониторными каналами (не показаны), тяга возвратного механизма 7, представляющая собой тяги для возврата пружины, система подачи рабочей жидкости 9, штуцер 8, возвратный механизм 10, выполненный в виде пружины, и перегородка 11, являющаяся опорой для пуансонов 5 и 6. Два длинных 5 пуансона и два коротких 6 пуансона расположены в плоскостях, взаимно перпендикулярных друг другу (Фиг.2). На Фиг.3 показаны по одному пуансону 5 и 6, точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя 2, что необходимо для разнесения момента прошивки отверстий и для уменьшения нагрузки на механизм.

На представленных рисунках также обозначены:

т. А - точка начала рабочего хода для пуансонов 5 и 6;

т. Б - точка конца рабочего хода пуансонов 5 и 6;

т. В - точка окончания холостого хода длинного пуансона 5;

Г - направление рабочего хода толкателя 2;

Д - направление перемещения пуансонов 5 и 6 во время рабочего хода (раздвижение, упор в скважину, пробивка отверстий, прокачка рабочей жидкости);

О - направление возврата в исходное положение толкателя 2 и пуансонов 5 и 6 под действием возвратного механизма 10, выполненного в виде пружины;

Ж - подача рабочей жидкости на пуансоны 5 и 6;

НКТ - колонна насосно-компрессорных труб, на которую крепится заявляемое устройство.

Заявляемое устройство закрепляют на колонне НКТ, спускают в скважину к заданному интервалу перфорации и заполняют НКТ необходимым объемом рабочей жидкости (кислотные растворы, углеводородные растворители, ПАВ и т.д.).

При подаче рабочей жидкости в гидроцилиндр 1 его шток-поршень (не показан) взаимодействует с толкателем 2, который начинает перемещаться вниз по направляющей, выполненной в виде стопорного бруса 4. В т. А происходит касание рабочих поверхностей толкателя 2 и длинного пуансона 5 (левого) (поз.5, рис.3, левый) по лыскам на поверхности толкателя 2. Рабочий ход продолжается до т. Б, при этом длинный пуансон 5 выходит на полный размер прорубаемой части и делает прокол обсадной трубы, в этот момент происходит касание рабочей поверхности толкателя с коротким пуансоном 6 (Фиг.3, средний). От т. Б до т. В. длинный пуансон 5 скользит вдоль лыски, расположенной на поверхности толкателя 2, при этом короткий пуансон 6 перемещается от т. А до т. Б (Фиг.3 правый).

По завершении цикла пробивки отверстия длинный пуансон 5 достигает т. В, а короткий пуансон 6 т.Б.

Пуансоны 5 и 6 занимают крайнее рабочее положение (т. Д), пробив отверстие в обсадной трубе в перпендикулярных плоскостях и обеспечив фактически круговую промывку каверн.

После выхода пуансонов 5 и 6 за пределы обсадной трубы начинает подаваться рабочая жидкость, которая, пройдя через гидроцилиндры 1, трубопроводы (не показаны), гибкие шланги (не показаны), попадает через штуцер 8 в пуансоны 5 и 6 с пробойниками, снабженные сообщающимися гидромониторными каналами, и далее за пределы скважины, что и обеспечивает размыв каверн до нужных размеров.

После снятия давления происходит прекращение подачи рабочей жидкости, возвратный механизм 10 возвращает сначала гидроцилиндры 1 и толкатель 2 в исходное положение, а затем пуансоны 5 и 6 втягиваются внутрь секции корпуса 3 перфоратора в исходное положение и устройство готово к перемещению вместе с НКТ для нового цикла перфорации.

Использование заявляемого устройства позволяет обеспечить эффективность перфорации за счет обеспечение круговой перфорации за один цикл и повысить надежность устройства в процессе эксплуатации за счет снижения нагрузок на его прокалывающий орган. Заявляемый механизм узла прошивки отверстий может быть применен в конструкциях других гидромеханических прокалывающих перфораторов, имеющих гидропривод.

1. Устройство для создания перфорационных каналов в скважине, состоящее из установленного на колонне насосно-компрессорных труб прокалывающего перфоратора, содержащего составной корпус, по меньшей мере в одной секции которого размещен гидропривод, выполненный в виде гидроцилиндра со шток-поршнем, а в другой секции корпуса размещен механизм узла прошивки отверстий, состоящий из толкателя, установленного в верхней части и выполненного с возможностью возвратно-поступательного перемещения посредством взаимодействия со шток-поршнем гидроцилиндра, и рабочего органа, размещенного на опоре в нижней части секции с возможностью перемещения под воздействием давления рабочей жидкости, рабочий орган снабжен гидромониторными каналами, последние сообщены с системой подачи рабочей жидкости, отличающееся тем, что толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, а рабочий орган выполнен в виде двух коротких и двух длинных пуансонов, расположенных в плоскостях, взаимно перпендикулярных друг другу, при этом точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя, пуансоны снабжены пробойниками.

2. Устройство по п.1, отличающееся тем, что на поверхности толкателя размещены направляющие, выполненные в виде лысок.

3. Устройство по п.1, отличающееся тем, что секция корпуса механизма узла прошивки отверстий содержит в нижней части перегородку, выполняющую функцию опоры пуансонов.

4. Механизм узла прошивки отверстий, содержащий размещенные в корпусе взаимодействующие друг с другом толкатель и рабочий орган, толкатель выполнен с возможностью возвратно-поступательного перемещения посредством гидропривода, а рабочий орган выполнен с возможностью перемещения посредством давления рабочей жидкости, рабочий орган размещен на опоре и снабжен гидромониторными каналами, последние сообщены с системой для подачи рабочей жидкости, отличающийся тем, что толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, а рабочий орган выполнен в виде двух коротких и двух длинных пуансонов, которые расположены в плоскостях, взаимно перпендикулярных друг другу, а точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя, пуансоны снабжены пробойниками.

5. Механизм по п.4, отличающийся тем, что на поверхности толкателя размещены направляющие, выполненные в виде лысок.

6. Механизм по п.4, отличающийся тем, что корпус в нижней части содержит перегородку, выполняющую функцию опоры пуансонов.