Конструкционно-улучшенные пластмассы, характеризующиеся армирующим действием наполнителя

Иллюстрации

Показать всеИзобретение относится к способу промотирования кинетического смешивания в граничном слое в зоне нелинейной вязкости. Осуществляют подачу в технологическое оборудование полимера и наполнителя. При этом наполнитель образован из частиц, имеющих остроконечную трехмерную поверхность, подобную лопасти, причем упомянутые частицы характеризуются аспектным соотношением, большим чем 0,7. Способ по изобретению позволяет уменьшить коэффициент трения на механических поверхностях, обусловленного эффектами граничного слоя с торможением, улучшить смешивание полимеров и диспергирование добавок и/или наполнителей, а также увеличить выход продукции. 10 з.п. ф-лы, 53 ил., 1 табл., 4 пр.

Реферат

Композиция для промотирования кинетического смешивания добавок в зоне нелинейной вязкости текучей среды, такой как термопластичный материал.

Способ экструдирования представляет собой один из наиболее экономичных производственных способов получения конструкционных технических материалов. Обычно способ экструдирования используют для изготовления длин экструдированных элементов, имеющих однородное поперечное сечение. Поперечное сечение элементов может иметь различные простые формы, такие как круговая, кольцевая или прямоугольная. Поперечное сечение элементов также может быть очень сложным, включающим внутренние опорные конструкции и/или имеющим нерегулярную периферию.

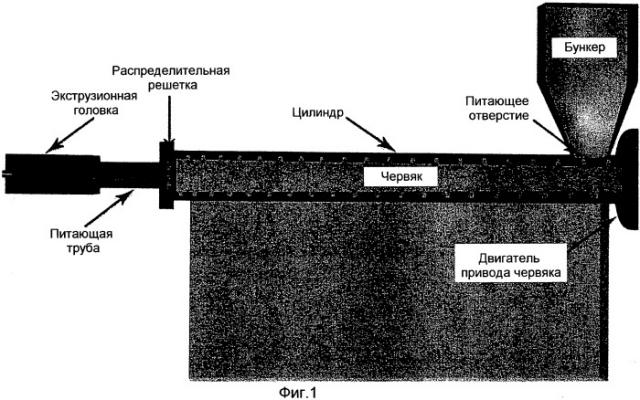

Обычно в способе экструдирования используют термопластичные полимерные композиции, которые вводят в питающий бункер. Термопластичные полимерные композиции могут иметь форму порошка, жидкости, брикетов, гранул и/или любую другую экструдируемую форму. Термопластичный полимер может быть не бывшим в употреблении, переработанным для вторичного использования или смесью обоих вариантов. Один пример типичного экструдера продемонстрирован на фиг.1.

В промышленности производства пластмасс для уменьшения затрат на смолы во время изготовления использовали наполнители. Обычные наполнители включают карбонат кальция, тальк, древесное волокно и широкий ассортимент других наполнителей. В дополнение к получению экономии затрат добавление наполнителей в пластмассы приводит к уменьшению коэффициента теплового расширения, увеличению механической прочности и в некоторых случаях понижению плотности.

Карбонат кальция и тальк демонстрируют отсутствие конструкционной прочности или ориентации волокна, позволяющих улучшить конструкционную стабильность. Тальк связывается воедино слабыми силами Ван-дер-Ваальса, что позволяет материалу расщепляться снова и снова при приложении давления к его поверхности. Даже несмотря на результаты испытаний, свидетельствующие о придании тальком полипропилену широкого ассортимента преимуществ, например повышенной жесткости и улучшенной стабильности геометрических размеров, тальк действует подобно микронаполнителю, обладающему смазывающими свойствами.

Карбонат кальция обладает подобными свойствами, но демонстрирует и наличие проблемы с водопоглощением, что ограничивает область его применения вследствие ухудшения свойств под действием факторов окружающей среды. Тальк решает данную проблему вследствие своей гидрофобности.

Древесное волокно добавляет некоторую стабильность геометрических размеров вследствие характеристического взаимодействия волокна с пластмассой, но древесное волокно также претерпевает ухудшение свойств под действием факторов окружающей среды. Все три данных обычных наполнителя экономически обоснованы, но конструкционно ограничены.

Промышленность производства пластмасс в течение нескольких десятилетий стремилась действовать в направлении улучшения стойкости к образованию царапин и/или задиров и эстетического внешнего вида. В течение последнего десятилетия было сделано много улучшений по увеличению стойкости к образованию царапин и задиров, но недостающая технология все еще обходит стороной промышленность производства пластмасс и ее ученых. Одна проблема заключается в том, как сделать пластмассу более твердой и сохранить уровень затрат без ухудшения эстетического внешнего вида. Заявитель не имеет сведений о существовании экономичного конструкционно-улучшающего наполнителя, который обращался бы к вопросам увеличения стойкости к образованию царапин и задиров, даже несмотря на фокусирование исследовательских усилий на волокнах сельскохозяйственных отходов, таких как в случае рисовых отрубей, волокна сахарного тростника, пшеничной соломы и широкого ассортимента других наполнителей, использующихся в качестве малоценных конструкционных наполнителей внутри пластмасс. Одно объяснение относится к технологическому отставанию в сфере конструкционных наполнителей, улучшающих физические свойства, при наличии в ней фокуса на затратах, а не фокуса на целостности пластмассы.

Существует три типа обычно использующихся принципов смешивания, относящихся к добавлению наполнителей к пластмассам:

1. Статическое смешивание: жидкости, обтекающие неподвижные предметы либо в рамках течения под действием силы, обусловленной давлением, создаваемым механическими средствами, либо в рамках течения под действием силы тяжести.

2. Динамическое смешивание: индуцированное жидкостью смешивание в результате механического перемешивания под действием обычных крыльчаток как лопастной, так и сдвиговой конструкций, а также двух- или одночервячного перемешивания.

3. Кинетическое смешивание: жидкость перемешивают под действием скоростных соударений по поверхности или соударений двух и более жидкостей, сталкивающихся друг с другом.

Все три вышеупомянутых способа смешивания общим между собой имеют одно обстоятельство, которое препятствует оптимизации смешивания вне зависимости от объединяемой текучей среды и вне зависимости от того, будут ли смешиваемые материалы полярными, неполярными, органическими или неорганическими и тому подобными, или это будет материал, наполненный сжимаемыми или несжимаемыми наполнителями.

Все несжимаемые текучие среды демонстрируют наличие эффекта стенки или эффекта граничного слоя, при котором скорость текучей среды значительно уменьшается на стенке или механическом устройстве сопряжения. В системах статического смешивания данный граничный слой используют для поворачивания или усреднения жидкости при использовании данной силы сопротивления, что промотирует перемешивание.

Динамическое смешивание вследствие наличия граничного слоя вне зависимости от геометрии перемешивающих лопастей или турбины приводит к образованию застойных зон и неполноте смешивания. Динамическое смешивание использует высокое усилие сдвига и винтовую лопасть, разработанную для использования граничного слоя, что промотирует трение и сжатие под действием центробежных сил, обеспечивая перемешивание при одновременном сохранении неполностью перемешанного граничного слоя на механических поверхностях.

Кинетическое смешивание претерпевает воздействие эффектов граничного слоя на профили скоростей как для поступающих потоков, так и на наконечнике форсунки. Однако данная система испытывает минимальное воздействие эффектов граничного слоя, исключая явления транспортирования текучей среды.

Далее следует дополнительное разъяснение по поводу граничного слоя. Аэродинамические силы сложным образом зависят от вязкости текучей среды. При прохождении текучей среды мимо предмета молекулы, находящиеся в непосредственной близости от поверхности, прилипают к поверхности. Молекулы, находящиеся непосредственно над поверхностью, замедляются в своих столкновениях с молекулами, прилипающими к поверхности. Данные молекулы, в свою очередь, замедляют течение непосредственно над ними. Чем дальше уходить от поверхности, тем меньшее воздействие на столкновения будет оказывать поверхность предмета. Это создает поблизости от поверхности тонкий слой текучей среды, в котором скорость изменяется от нуля на поверхности до значения для невозмущенного потока на удалении от поверхности. Инженеры называют данный слой граничным слоем, поскольку он располагается на границе текучей среды.

При продвижении предмета через текучую среду или при продвижении текучей среды мимо предмета молекулы текучей среды поблизости от предмета претерпевают возмущение и обходят предмет. Между текучей средой и предметом возникают аэродинамические силы. Величина данных сил зависит от формы предмета, скорости предмета, массы текучей среды, проходящей мимо предмета, и двух других важных свойств текучей среды; вязкости или липкости и сжимаемости или пружинистости текучей среды. Для надлежащего моделирования данных эффектов инженеры в аэрокосмической сфере используют критерии подобия, которые представляют собой соотношения между данными эффектами и другими силами, присутствующими в проблеме. В случае наличия в двух экспериментах идентичных значений критериев подобия будет надлежащим образом смоделирована относительная важность сил.

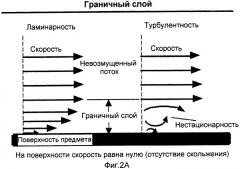

На фиг.2А представлена вариация скорости в направлении потока в диапазоне от невозмущенного потока до поверхности. В действительности эффекты являются трехмерными. Исходя из сохранения массы в трех измерениях, изменение скорости в направлении потока также вызывает изменение скорости и в других направлениях. Существует небольшой компонент скорости, перпендикулярный поверхности, который смещает или перемещает течение над ней. Толщину граничного слоя можно определить величиной данного смещения. Толщина смещения зависит от числа Рейнольдса, которое представляет собой соотношение между инерционными силами (сопротивления изменению или перемещению) и вязкими силами (клейкости и липкости) и выражается в уравнении: число Рейнольдса (Re) равняется скорости (V), помноженной на плотность (r), помноженной на характеристическую длину (l), поделенной на коэффициент вязкости (µ), то есть Re=V×r×l/µ.

Как показано на фиг.2А, граничные слои в зависимости от значения числа Рейнольдса могут быть либо ламинарными (прослоенными), либо турбулентными (неупорядоченными). В случае меньших чисел Рейнольдса граничный слой будет ламинарным, и скорость в направлении потока будет равномерно изменяться по мере удаления от стенки, как это продемонстрировано на левой стороне фиг.2А. В случае больших чисел Рейнольдса граничный слой будет турбулентным, и скорость в направлении потока будет характеризоваться наличием нестационарных (изменяющихся с течением времени) завихряющихся течений внутри граничного слоя. Внешнее течение реагирует на край граничного слоя, как если бы это была физическая поверхность предмета. Таким образом, граничный слой придает любому предмету «эффективную» форму, которая обычно несколько отличается от физической формы. Граничный слой может отрываться или «отделяться» от тела и создавать эффективную форму, очень сильно отличающуюся от физической формы. Это происходит потому, что течение на границе имеет очень низкую энергию (в сопоставлении с невозмущенным потоком) и намного легче сдвигается под действием изменений давления. Отделение потока представляет собой причину срыва потока у самолета при большом угле атаки. Воздействие эффектов граничного слоя на подъем отражается в коэффициенте подъемной силы, а воздействие данных эффектов на торможение отражается в коэффициенте торможения.

Течение в граничном слое

Данная часть течения текучей среды - поблизости от твердой поверхности - имеет место там, где значительными являются напряжения сдвига, и предположение о течении невязкой жидкости использовано быть не может. Все твердые поверхности взаимодействуют с течением вязкой текучей среды вследствие действия условия отсутствия скольжения - физического требования равенства скоростей для текучей среды и твердого вещества на их межфазной поверхности. Таким образом, течение текучей среды задерживается неподвижной поверхностью твердого вещества, и образуется конечный медленно движущийся граничный слой. Требование тонкости граничного слоя соответствует большой величине числа Рейнольдса для тела, равного 103 и более. В данных условиях течение вне граничного слоя является по существу невязким и играет роль движущего механизма для слоя.

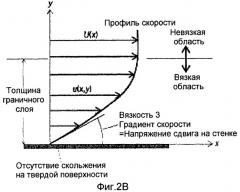

Как можно сказать, обращаясь теперь к фиг.2В, на ней в иллюстрации продемонстрирован типичный низкоскоростной или ламинарный граничный слой. Такое отображение вариации вектора течения в направлении потока поблизости от стенки называется профилем скорости. Условие отсутствия скольжения требует, чтобы u(х, 0)=0, как это и продемонстрировано, где u представляет скорость течения в граничном слое. Скорость монотонно увеличивается при увеличении расстояния у от стенки, в заключение плавно сливаясь со скоростью внешнего (невязкого) потока U(x). В любой точке в граничном слое величина напряжения сдвига/ταμ для текучей среды является пропорциональной локальному градиенту скорости, что предполагает наличие ньютоновской текучей среды. Значение напряжения сдвига на стенке является наиболее важным, поскольку оно относится не только к торможению тела, но зачастую также и к теплопередаче на него. На краю граничного слоя значение ταμ асимптотически приближается к нулю. Точное место, где ταμ=0, отсутствует, поэтому толщину δ граничного слоя обычно определяют произвольным образом как точку, где u=0,99U.

Данный патент фокусируется на технологических прорывах в отношении микро- и наносмешивания в граничном слое, то есть на эффектах конструкционных механических наполнителей, создающих свойства микронного и нанометрового смешивания, при использовании статической пленки, принципиальной для граничного слоя, в сочетании с коэффициентом трения для движущейся частицы в граничной зоне текучей среды при обтекании текучей средой твердой частицы, что промотирует ускоренное смешивание.

Геометрия частицы конструкционного наполнителя базируется на фундаментальном принципе шероховатости поверхности, промотирующей повышенное прилипание к зоне нулевой скорости в граничном слое. Граничный слой находится там, где материал демонстрирует свою наибольшую имеющуюся силу адгезии или клейкость. В результате использования частицы, которая имеет поверхность шероховатой и/или остроконечной частицы, адгезия к зоне отсутствия скольжения увеличивается, что промотирует лучшую адгезию поверхности в сопоставлении тем, что имеет место для гладкой частицы, демонстрирующей характеристики поверхности в диапазоне от незначительных до нулевых. Идеальный размер частиц наполнителя будет различаться для различных полимеров вследствие различия вязкости, а также механики смешивания, создаваемой силами сдвига, и степени полировки поверхности для механических поверхностей, что создает вариацию по толщине граничного слоя. Поверхность шероховатой и/или остроконечной частицы делает возможным исполнение частицей функции перекатывающейся лопасти кинетического смешивания в граничном слое. Технологический прорыв, воплощенный в данном патенте, фокусируется на упрочненной частице с заостренными кромками, перекатывающейся по граничному слою и производящей микросмешивание при перемешивании по площади поверхности, на которой существует граничный слой.

Преимущества данной технологии включают:

• Экономию затрат вследствие замещения дорогостоящих полимеров недорогим конструкционным материалом.

• Экономию затрат в результате увеличения возможности включения в пластмассу большего количества органического материала.

• Экономию затрат в результате увеличения выхода продукции при высоких уровнях содержания органического и/или конструкционного материалов.

• Лучшее диспергирование добавок и/или наполнителей в результате увеличенного смешивания на больших механических поверхностях, производимого в результате граничного смешивания.

• Лучшее смешивание полимеров в результате воздействия эффектов растирания и резки для частиц, перекатывающихся по большой площади поверхности, когда полимеры на скорости и при сжатии соударяются с поверхностью во время обычных операций смешивания.

• Уменьшение коэффициента трения на механических поверхностях, обусловленного эффектами граничного слоя с торможением, которые замещают кинетическим трением качения для твердой частицы в граничных слоях.

• Увеличенную выработку при изготовлении пластмассы в результате уменьшения коэффициента трения в граничном слое для способов экструзионного, раздувного или литьевого формования, где коэффициент трения непосредственно воздействует на объем выработки.

• Улучшение качества поверхности для пластмасс, содержащих или не содержащих наполнители, вследствие эффектов полировки, обусловленных кинетическим смешиванием в граничном слое на всех механических поверхностях, включающих экструзионные головки, формы и тому подобное, на которые материалы втекают и которые они обтекают в ходе реализации способа конечной обработки.

• Промотирование удаления граничного слоя в результате кинетического смешивания, тем самым, обеспечение наличия свойства самоочищения граничного слоя.

• Улучшенную теплопередачу вследствие кинетического смешивания в граничном слое, который считается застойной пленкой, где теплопередача преимущественно происходит за счет теплопроводности, но смешивание в застойной пленке создает на поверхности теплопередачи принудительную конвекцию.

Твердые частицы, использующиеся для кинетического смешивания в граничном слое, должны демонстрировать следующие далее характеристики:

• Физическая геометрия частиц должна демонстрировать характеристику, которая придает частице способность перекатываться или переворачиваться по поверхности граничного слоя.

• Эффективность смешивания для частиц увеличивается при увеличении шероховатости поверхности, взаимодействующей с зоной нулевой скорости или поверхностью отсутствия скольжения у полимера, что промотирует кинетическое трение, а не статическое трение.

• Частицы должны быть достаточно твердыми, для того чтобы текучая среда деформировалась бы вокруг частицы для промотирования кинетического смешивания в результате эффекта переворачивания или перекатывания частицы.

• Частицы должны быть пропорциональны по размеру граничному слою использующихся материалов, для того чтобы частицы перекатывались бы или переворачивались, используя кинетическое трение качения без торможения частиц в граничном слое, которое увеличивает негативное воздействие граничного слоя, исходя из повышенной шероховатости поверхности, ограничивающей течение, или может произвести удаление частицы из граничного слоя в объем текучей среды.

• Исходя из размера частиц и шероховатости поверхности, частицы должны быть способны повторно соединяться в граничном слое из объема текучей среды в ходе реализации способа смешивания.

• Частицы могут быть твердыми или пористыми материалами, искусственными минералами или минералами природного происхождения и/или горными породами.

Физическая геометрия частиц

Сферические частицы не являются идеальными вследствие наличия следующих двух явлений, которые имеют место одновременно. Первое явление относится к трению поверхности частицы в зоне отсутствия скольжения, а второе относится к движущей силе, прикладываемой к частице под действием скорости текучей среды, что оказывает воздействие на способность частицы перекатываться или переворачиваться. Движущую силу создает течение текучей среды в верхней половине граничного слоя. Формы частиц могут быть сферическими, треугольными, ромбовидными, квадратными и тому подобными, но полуплоские или плоские предметы являются менее желательными, поскольку они хорошо не переворачиваются. Полуплоские или плоские предметы переворачиваются хуже, поскольку площадь поверхности поперечного сечения создает небольшое сопротивление трению текучей среды, приложенному к их толщине. Однако вследствие желательности перемешивания в форме смешивания выгодными являются асимметричные формы переворачивания, поскольку асимметричное переворачивание создает динамические случайные зоны возникновения смешивания. Данные случайные зоны смешивания аналогичны наличию больших перемешивающих лопастей, функционирующих совместно с маленькими перемешивающими лопастями. Некоторые вращаются быстро, а некоторые вращаются медленно, но конечный результат заключается в том, что все они являются перемешивающими. В одном более вязком материале, который обладает менее неупругими свойствами, вследствие шероховатости поверхности и острых кромок частиц кинетическое смешивание под действием частиц будет создавать эффект растирания и рубки.

Типичные пластмассы, подвергаемые способу экструзионного, а также литьевого формования, представляют собой ПП, ПЭ, ПБ, ППВП, ПЭВП, ПБВП, найлон, АБС и ПВХ, которые представляют собой некоторые типы пластмасс, использующихся в промышленности, у которых твердость пропорциональна свойствам материала пластмассы. В результате добавления в пластмассу твердых наполнителей может быть повторно составлена рецептура более жесткой, более долговечной пластмассы, которая является более стойкой к появлению царапин и/или задиров в сопоставлении с собственными физическими свойствами пластмассы. Обычные наполнители представляют собой карбонат кальция и тальк, каждый из которых характеризуется показателем в шкале твердости по Моосу 1. Однако желательно использовать конструкционные наполнители, характеризующиеся твердостью, равной по меньшей мере 2,5.

Широкий ассортимент материалов, стабильных в условиях действия факторов окружающей среды и подходящих для использования в качестве твердых конструкционных наполнителей, промышленность по производству пластмасс коммерчески не оценила. Данные наполнители являются конструкционными, они являются твердыми, легкими и стабильными в условиях действия факторов окружающей среды. Некоторые из причин того, почему данные наполнители не использовались коммерчески, заключаются в том, что с ними трудно составлять рецептуру и манипулировать. В дополнение к этому данные материалы могут оказаться не настолько экономически обоснованными, как ранее использующиеся наполнители. Следующие далее легкие конструкционные наполнители являются подобными по твердости, плотности и размерам частиц в микронном диапазоне, но они не были широко признаны подходящими для использования в промышленности производства пластмасс.

Стеклянные или керамические микросферы были коммерчески доступными в течение десятилетий. Сферы пользовались некоторым успехом при изготовлении пластмасс, но они в основном использовались на рынке покрытий, клеев и композитов.

Перлит представляет собой встречающуюся в природе кремнистую горную породу, использующуюся в основном в строительной продукции, в качестве изолятора для каменной кладки, легкого бетона и для пищевых добавок.

Силикат натрия-калия-алюминия (вулканическое стекло) представляет собой микронный порошок, использующийся в качестве модификатора течения пластмассы для улучшения выработки, а также для получения улучшенных параметров смешивания для добавок.

Конструкционные наполнители, которые ранее упоминались, характеризуются твердостью по шкале Мооса 5,5, что равно соответствующей характеристике для оконного стекла, песка и высококачественного стального ножевого лезвия, тем самым, добавление частиц приводит к твердости, равной твердости типичных материалов, которые будут царапать поверхность пластмассы. Данные конструкционные наполнители не удерживаются соединенными воедино слабыми силами. Поэтому они сохраняют свою жесткую форму и не обладают смазывающими свойствами, ассоциированными с расщеплением слабых химических связей между молекулярными слоями, такими как то, что можно видеть в случае талька. Частицы, характеризующиеся твердостью по шкале Мооса 5,5, являются такими же твердыми, как и то, что будет обычно повреждать поверхность пластмассы. Поэтому улучшается стойкость к образованию царапин и/или задиров благодаря твердости при сдвиге у наполнителя, включенного в рецептуру пластмассы. Конструкционные наполнители предпочтительно являются легкими, имеющими плотность в диапазонах 0,18-0,8 г/см3, в то время как тальк и карбонат кальция имеют плотности в диапазоне 2,50-2,80 г/см3. Поэтому твердые конструкционные наполнители уменьшают плотность рецептуры пластмассы.

С точки зрения использования совместно с экструдированными пластмассами интерес недавно вызвали микросферы вследствие своей улучшенной прочности, что позволяет им противостоять воздействию механических давлений без раздавливания. По мере увеличения прочности микросфер производственная себестоимость уменьшается, что делает микросферы идеальным материалом конструкционного наполнителя для пластмасс.

Другие рассматриваемые материалы наполнителей включают вспученный перлит. В промышленности производства пластмасс вспученный перлит не использовали коммерчески в способах экструдирования вследствие их микропузырьков и -трубок, что является природным свойством материала и не может обеспечить противостояние воздействию давлений экструдирования без раздавливания. Эффект раздавливания наполнителей вносит свой вклад в несогласованность объемного течения, что оказывает свое неблагоприятное воздействие на стабильность геометрических размеров экструдированной продукции, что может быть, а может и не быть приемлемым в зависимости от области применения. По этой причине перлит не достиг уровня коммерческой рентабельности в качестве конструкционного наполнителя в сфере пластмасс. Перлит может быть тонко размолот, что значительно улучшает у продукции предел прочности при раздавливании, тем самым придавая материалу способность противостоять воздействию механического способа с использованием давлений экструдирования и, тем самым, улучшая геометрическую стабильность размеров. Одна причина неиспользования данного материала в качестве наполнителя заключается в способности материала в своей первоначальной форме раздавливаться под действием давления.

Тонко размолотый перлит обладает идентичными физическими свойствами, то же самое относится и к более мелкой фракции, которая будет противостоять воздействию повышенных давлений. Тонко размолотый перлит в настоящее время используют в системах очистки воды в качестве фильтровальной среды.

В порядке примера твердая сфера, перекатывающаяся по мягкому материалу, перемещается в подвижной вмятине. Материал сжимается спереди и восстанавливается после деформации сзади, и в случае идеально упругого материала энергия, запасаемая при сжатии, возвращается в сферу у нее сзади. Однако действительные материалы не являются идеально упругими, так что происходит рассеяние энергии, при этом результат представляет собой кинетическую энергию качения. По определению текучая среда представляет собой континуум материала, который неспособен противостоять воздействию статического напряжения сдвига. В отличие от упругого твердого тела, которое отвечает на напряжение сдвига обратимой деформацией, текучая среда отвечает необратимым течением. Необратимое течение может быть использовано в качестве движущей силы для кинетического механического смешивания в граничном слое. В результате использования принципа кинетического трения качения и повышенного приставания текучей среды на поверхности зоны отсутствия скольжения происходит прилипание, в то время как скорость в граничном слое обеспечивает воздействие на частицу инерционной силы. Инерционная сила вращает частицу по поверхности оборудования для механического способа вне зависимости от использующейся механики смешивания, то есть статической, динамической или кинетической.

Сущность изобретения поясняется на чертежах, где:

фиг.1 представляет собой диаграмму экструдера.

Фиг.2А представляет собой графическое разъяснение по концепции граничного слоя.

Фиг.2В представляет собой графическое разъяснение по низкоскоростному или ламинарному граничному слою.

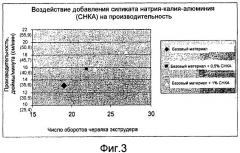

Фиг.3 представляет собой график, демонстрирующий воздействие добавления перлита на производительность экструдера по термопласту.

Фиг.4 представляет собой график, демонстрирующий воздействие силиката натрия-калия-алюминия на производительность экструдера по термопласту.

Фиг.5 представляет собой график, демонстрирующий воздействие древесных частиц на производительность экструдера по термопласту.

В ходе реализации способа струйного размалывания частицы соударяются друг с другом с образованием острой кромки вследствие раковинчатого излома. Даже несмотря на получение различных эффектов у некоторых выборок размеров частиц в сочетании с различными выборками полимеров именно данный эффект кромки будет создавать их эксплуатационные характеристики. Эффект кромки силиката натрия-калия-алюминия облегчает включение в термопласты и полимерный материал наполнителей, конструкционных наполнителей, пигментов, волокон и широкого ассортимента других материалов.

Материалы, которые при струйном размалывании будут создавать эффекты острой кромки, включают: пемзу, перлит, вулканическое стекло, песок, кремень, кремнистый сланец и гранит среди широкого ассортимента других материалов, имеющих промышленное значение. Существует широкий ассортимент искусственных материалов, таких как сталь, алюминий, латунь, керамика и оконное стекло вторичной обработки и/или новое оконное стекло, которые могут быть подвергнуты переработке по способам либо струйного размалывания, либо другого родственного размалывания до получения острой кромки при небольших размерах частиц. В дополнение к перечисленным примерам подходящими для использования также могут оказаться и другие материалы при том условии, что материалы будут характеризоваться достаточной твердостью, по оценке равной 2,5 по шкале твердости по Моосу.

Как ясно видно по шкале твердости по Моосу, существует широкий ассортимент материалов, которые являются более твердыми, чем 2,5, и которые бы играли роль вероятных кандидатов для получения эффектов заостренной кромки, тем самым, действуя в качестве модификатора поверхностного натяжения, а также конструкционного наполнителя, включаемого в сегодняшние современные пластмассы, полимеры, краски и клеи. Шкала Мооса представлена далее.

| Твердость | Минерал | Абсолютная твердость |

| 1 | Тальк (Mg3Si4O10(OH)2) | 1 |

| 2 | Гипс (CaSO4·2H2O) | 2 |

| 3 | Кальцит (СаСО3) | 9 |

| 4 | Флюорит (CaF2) | 21 |

| 5 | Апатит (Ca5(PO4)3(OH-,Cl-,F-)) | 48 |

| 6 | Ортоклаз (KAlSi3O8) | 72 |

| 7 | Кварц (SiO2) | 100 |

| 8 | Топаз (Al2SiO4(OH-,F-)2) | 200 |

| 9 | Корунд (Al2O3) | 400 |

| 10 | Алмаз (С) | 1500 |

Шкала Мооса представляет собой чисто порядковую шкалу. Например, корунд (9) является в два раза более твердым, чем топаз (8), но алмаз (10) является почти что в четыре раза более твердым, чем корунд. Приведенная далее таблица демонстрирует сопоставление с абсолютной твердостью, измеренной при использовании склерометра.

Приведенная далее таблица включает дополнительные вещества, которые могут попадать в интервалы между уровнями:

| Твердость | Вещество или минерал |

| 1 | Тальк |

| 2 | Гипс |

| От 2,5 до 3 | Чистое золото, серебро, алюминий |

| 3 | Кальцит, медная монета |

| 4 | Флюорит |

| От 4 до 4,5 | Платина |

| От 4 до 5 | Железо |

| 5 | Апатит |

| 6 | Ортоклаз |

| 6 | Титан |

| 6,5 | Железный колчедан |

| От 6 до 7 | Стекло, чистое кварцевое стекло |

| 7 | Кварц |

| От 7 до 7,5 | Гранат |

| От 7 до 8 | Упрочненная сталь |

| 8 | Топаз |

| 9 | Корунд |

| От 9 до 9,5 | Карборунд |

| 10 | Алмаз |

| >10 | Сверхтвердый фуллерит |

| >10 | Агрегированные алмазные наностержни |

Характеристики поверхности частиц

Эффективность смешивания частиц увеличится в случае увеличения шероховатости поверхности частиц. Увеличение шероховатости поверхности имеет двоякий эффект. Первый эффект заключается в том, что шероховатость поверхности и геометрия частиц увеличивают адгезию поверхности к зоне отсутствия скольжения или области липкости, что формирует сопротивление перекатыванию или переворачиванию частиц. Второй эффект увеличивает сопротивление способности частицы перекатываться или переворачиваться, что в результате приводит к более сильному механическому взаимодействию с соударяющейся текучей средой. В примере гладкого сферического шара, перекатывающегося по поверхности, адгезионное взаимодействие с зоной отсутствия скольжения является минимальным, и воздействие на полимер не приводит к значительному динамическому смешиванию. В случае шероховатого и/или остроконечного материала или наличия у материала обоих данных качеств сразу динамическое смешивание сформирует сопротивление перекатыванию, тем самым, создавая эффект переворачивания, подобный тому, что и у лопасти, что произведет перемешивание благодаря шероховатости, а также механическому кинетическому вращению.

Твердость и жесткость частицы

Перемешивающие лопасти и высокосдвиговое смесительное оборудование обычно изготавливают из упрочненной стали, и полимеры являются более мягкими, чем средства механического перемешивания, используемые во время смешивания. Поскольку данные частицы проходят сквозь материал, от них требуется наличие способности сохранять свою форму для надлежащего функционирования. Химические взаимодействия между молекулами подвергали испытаниям и организовывали, исходя из твердости последних. Для обеспечения достаточной жесткости частиц в одном проходе данного способа смешивания достаточной будет минимальная твердость 2,5, начиная с меди на шкале Мооса, или более.

Частицы наполнителя должны иметь размер, пропорциональный области граничного слоя. Размер обычно определяют произвольным образом как точку, где u=0,99U. Поэтому теоретический начальный диаметр частицы представляет собой высоту, измеренную перпендикулярно поверхности, где u=0,99U. Существует множество факторов, которые увеличивают трудности при вычислении параметров, ассоциированных с кинетическим смешиванием в граничной зоне, например:

1. Загрузка наполнителя, что создает модифицированное взаимодействие в граничном слое.

2. Теплопередача через стенки, создающая разницы по вязкости.

3. Эффекты сдвига и непрерывно увеличивающееся сжатие, вызываемые червячным перемешиванием.

4. Химические реакции, когда материалы изменяют физические свойства, такие как вязкость, плотность и тому подобное.

Динамика смешивания представляет собой одно из наиболее сложных механико-химических взаимодействий в обрабатывающей промышленности. Размер частиц будет варьироваться при переходе от продукции к продукции, может потребоваться, а может и не потребоваться оптимизация. Испытание свидетельствует, по-видимому, о совершенном отсутствии большого различия между продукцией с размером на 25 меш и частицами с размером на 800 меш. В обоих случаях частицы оказывают радикальное воздействие на зону смешивания в граничном слое.

Один подход к выбору подходящего размера частиц заключается в определении момента создания конкретным размером частиц неблагоприятного эффекта для граничного слоя в результате увеличения коэффициента торможения. В большинстве случаев это может быть идентифицировано в результате отслеживания увеличения потребления тока двигателем во время цикла смешивания. В случае увеличения тока размер частиц должен быть уменьшен.

Еще один подход заключается в выяснении возможности увеличения скорости перемешивания без увеличения потребления тока двигателем, что иллюстрирует уменьшение трения в результате кинетического смешивания в граничном слое. Например, фиг.3 демонстрирует производительность экструдера по термопласту при заданном числе оборотов червяка. Как можно видеть, в сопоставлении с базовым материалом в экструдере добавление 8% перлита увеличивает производительность для скорости вращения червяка 45 об/мин.

Как демонстрирует фиг.4, добавление к базовому материалу порошкообразного силиката натрия-калия-алюминия делает возможным функционирование экструдера при большем чи