Способ мониторинга состояния конденсатоотводчика и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики, а именно к задаче энергосбережения в системах потребления пара и может быть использовано для контроля рационального использования пара в теплообменниках путем определения эффективности конденсатоотводчика. Способ мониторинга состояния конденсатоотводчика включает измерение температуры греющего пара, давления греющего пара, температуры стенки конденсатопровода и давления в конденсатопроводе, дополнительно определяют массовый расход греющего пара и диаметр конденсатопровода, затем по величине массового расхода греющего пара сначала вычисляют коэффициент теплоотдачи от пролетного пара к стенке конденсатопровода, а потом вычисляют коэффициент теплоотдачи от конденсата к стенке конденсатопровода, после этого исходя из данных о давлении в конденсатопроводе вычисляют соответствующую этому давлению температуру насыщения, далее, используя отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и данные о температуре греющего пара, поступающего в теплообменник, температуре насыщения, соответствующей давлению в конденсатопроводе, и температуре стенки конденсатопровода, вычисляют эффективность конденсатоотводчика по уравнениям теплового баланса. 2 н. п. ф-лы, 3 ил.

Реферат

Изобретение относится к области теплоэнергетики, а именно к задаче энергосбережения в системах потребления пара, и может быть использовано для контроля рационального использования пара в теплообменниках путем определения эффективности конденсатоотводчика.

На многих промышленных предприятиях в качестве технологического теплоносителя применяется водяной пар, который, в большинстве случаев, используется в рекуперативных теплообменниках. Пар (называемый греющим), отдавая теплоту фазового перехода, конденсируется на поверхности теплообмена. Затем образовавшийся конденсат накапливается в конденсатоотводчике и, проходя через сопло конденсатоотводчика, попадает в конденсатопровод, по которому транспортируется в котел для повторного использования. Ключевым устройством, обеспечивающим полноту конденсации греющего пара в теплообменнике, является конденсатоотводчик, который должен удерживать греющий пар в теплообменнике и пропускать через себя только жидкую фазу теплоносителя. Со временем под действием загрязнений, налипающих на внутренние элементы конденсатоотводчика, эрозии запирающих элементов, вызываемой течением высокотемпературной парожидкостной смеси, конденсатоотводчик теряет свою эффективность, под которой понимают отношение массы конденсата, прошедшего через сопло конденсатоотводчика за единицу времени к массе греющего пара, поступившего в теплообменник за ту же единицу времени. Данный показатель может быть выражен в процентах или долях от единицы.

Мониторинг состояния и эффективности конденсатоотводчика необходим для контроля за рациональным (полным) использованием греющего пара в теплообменнике. Конденсатоотводчик, за исключением редких случаев, не выходит из строя внезапно и полностью. В большинстве случаев полному выходу из строя предшествует длительный (от года до нескольких лет) период работы в режиме частичного пропуска греющего пара, когда эффективность конденсатоотводчика находится в пределах 90÷50%. Очень важно получить информацию об утечке греющего пара через конденсатоотводчик на как можно более раннем этапе развития неисправности. Водяной пар является одним из самых дорогостоящих теплоносителей, поэтому контроль его рационального использования является весьма актуальной задачей. Если по результатам измерений эффективность конденсатоотводчика составляет, например, 80%, то этот конденсатоотводчик необходимо заменить. Однако на сегодняшний день неисправность такого уровня остается незамеченной эксплуатирующим персоналом, и конденсатоотводчик продолжает работать долгое время, постепенно все сильнее теряя свою эффективность. В итоге несвоевременное выявление неисправных конденсатоотводчиков оборачивается значительными убытками для предприятия и, как следствие, увеличением себестоимости производимой продукции.

Поэтому создание способа и устройства мониторинга состояния конденсатоотводчика является актуальным.

Известен способ и устройство мониторинга состояния конденсатоотводчика, описанный в патенте US 4456173 (А), 1984.06.26 и в патенте US 4468962 (А), 1984.09.04, основанный на измерении расхода и энергии паровой фазы теплоносителя специальным термоанемометром или аналогичным устройством, установленным в сепараторе, смонтированном на конденсатопроводе между теплообменником и конденсатоотводчиком.

Данный способ не позволяет достоверно определять состояние конденсатоотводчика, так как на чувствительный элемент устройства, измеряющего расход пролетного пара, неизбежно будут попадать капельки конденсата, внося существенные искажения в результат измерения расхода пролетного пара.

Известен способ, представленный в патентах, например, US 5069247 (А), 1991.12.03 или GB 2231407 (А), 1990.11.14, основанный на использовании датчика уровня конденсата, смонтированного на конденсатопроводе между теплообменником и конденсатоотводчиком. Датчик уровня располагается в специальном кармане или камере и определяет уровень конденсата, проводя измерения электропроводности окружающей его среды, будь то конденсат или пар.

Недостатком этого способа является возможность диагностирования только двух крайних состояний конденсатоотводчика: «исправен» и «неисправен». Причем состояние конденсатоотводчика «неисправен» диагностируется лишь при массовой доле пролетного пара порядка 50% и более.

Известен способ, описанный в патенте US 4249697 (А), 1981.02.10, основанный на измерении перепада температур между корпусом конденсатоотводчика и стенкой конденсатопровода. Если перепад температур меньше некоторого заранее установленного значения, то конденсатоотводчик считается неисправным.

Недостатком этого способа является возможность диагностирования только двух крайних состояний конденсатоотводчика: «исправен» и «не исправен». Данный способ удовлетворительно работает в случае, когда перепад давлений до и после клапана конденсатоотводчика достигает значительной величины. При небольшом перепаде давления до и после клапана конденсатоотводчика разность температур корпуса конденсатоотводчика и стенки конденсатопровода будет небольшой. В том случае, если конденсатоотводчик исправен, датчик может ввести наблюдателя в заблуждение, сигнализируя о неисправности.

Известен способ, описанный в патенте ЕР 1831767 (B1), 2011.06.29, основанный на регистрировании акустического сигнала, создаваемого потоком среды при его течении с большой скоростью через сопло конденсатоотводчика и дополнительном контроле температуры пара, поступающего в конденсатоотводчик или выходящего из конденсатоотводчика.

Недостатком этого способа является возможность диагностирования только двух крайних состояний конденсатоотводчика: «исправен» и «не исправен». Также в случае изменения перепада давления на клапане конденсатоотводчика изменится характер и интенсивность акустического сигнала, что может привести к ложному срабатыванию данной системы мониторинга конденсатоотводчика. В качестве защиты от этой ситуации возможно расширение пределов допуска для акустического сигнала, однако это влечет за собой значительное снижение чувствительности данной системы мониторинга.

Наиболее близким для способа мониторинга состояния конденсатоотводчика по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ, описанный в патенте US 8050875 (В2), 2011.11.01, основанный на измерении температуры стенки конденсатопровода и потока теплоносителя, выходящего из конденсатоотводчика, и сравнении этих температур с температурой греющего пара. Также данный метод предусматривает использование датчиков давления, располагаемых на паропроводе, конденсатоотводчике и конденсатопроводе.

Недостатком этого способа является возможность диагностирования только двух крайних состояний конденсатоотводчика: «исправен» и «не исправен».

Наиболее близким для устройства мониторинга состояния конденсатоотводчика по технической сущности и достигаемому результату, выбранным в качестве прототипа, является устройство, описанное в патенте US 8050875 (В2), 2011.11.01, включающее в себя датчики температуры теплоносителя, установленные в паропроводе, внутри конденсатоотводчика (или на его стенке), на стенке конденсатопровода и внутри конденсатопровода на выходе из конденсатоотводчика. Также в этом устройстве применены датчики давления, установленные в теплообменнике, в конденсатоотводчике и в конденсатопроводе.

Недостатком упомянутого устройства является возможность его успешного использования для диагностирования только двух крайних состояний конденсатоотводчика: «исправен» и «не исправен».

Задача, решаемая предлагаемым изобретением, - усовершенствование способа и устройства для мониторинга состояния конденсатоотводчика

Технический результат от использования изобретения заключается в возможности определения эффективности конденсатоотводчика.

Указанный результат достигается тем, что в способе мониторинга состояния конденсатоотводчика, включающем измерение температуры греющего пара, давления греющего пара, температуры стенки конденсатопровода и давления в конденсатопроводе, дополнительно определяют массовый расход греющего пара и диаметр конденсатопровода, затем по величине массового расхода греющего пара сначала вычисляют коэффициент теплоотдачи от пролетного пара к стенке конденсатопровода, а потом вычисляют коэффициент теплоотдачи от конденсата к стенке конденсатопровода, после этого исходя из данных о давлении в конденсатопроводе вычисляют соответствующую этому давлению температуру насыщения, далее, используя отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и данные о температуре греющего пара, поступающего в теплообменник, температуре насыщения, соответствующей давлению в конденсатопроводе, и температуре стенки конденсатопровода, вычисляют эффективность конденсатоотводчика по уравнениям теплового баланса.

Указанный результат достигается тем, что в устройство мониторинга состояния конденсатоотводчика, включающее датчик давления греющего пара, поступающего в теплообменник, датчик температуры греющего пара, поступающего в теплообменник, датчик температуры стенки конденсатопровода, датчик давления в конденсатопроводе и вычислительный модуль, дополнительно введен датчик расхода греющего пара, поступающего в теплообменник.

Способ осуществляют следующим образом.

1. Данные о температуре, давлении и расходе греющего пара, поступающего в теплообменник, о температуре стенки конденсатопровода и давлении в конденсатопроводе поступают от датчиков в вычислительный модуль для обработки. Данные о диаметре конденсатопровода заносятся в память вычислительного модуля на этапе первоначальной настройки устройства мониторинга состояния конденсатоотводчика.

2. По известной величине массового расхода греющего пара, поступающего в теплообменник, вычисляется коэффициент теплоотдачи от пролетного пара к стенке конденсатопровода.

3. По известной величине массового расхода греющего пара, поступающего в теплообменник, вычисляется коэффициент теплоотдачи от конденсата к стенке конденсатопровода.

4. Исходя из данных о давлении в конденсатопроводе вычисляется температура насыщения, соответствующая этому давлению.

5. Используя отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода, а также данные о температуре греющего пара, поступающего в теплообменник, температуре насыщения при давлении в конденсатопроводе и температуре стенки конденсатопровода, вычисляется эффективность конденсатоотводчика.

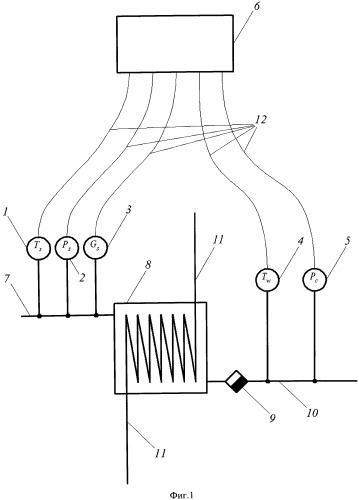

Изобретение иллюстрируется фигурами чертежей, на которых изображено:

фиг.1 - схема устройства мониторинга состояния конденсатоотводчика с датчиками температуры и давления пара, установленными на паропровод;

фиг.2 - схема устройства мониторинга состояния конденсатоотводчика с датчиками температуры и давления пара, установленными на теплообменник;

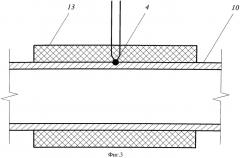

фиг.3 - схема участка конденсатопровода с установленным датчиком температуры стенки конденсатопровода.

Физический принцип осуществления патентуемого способа мониторинга состояния конденсатоотводчика заключается в следующем.

Известно, что конденсатоотводчик является устройством периодического действия - в исправном конденсатоотводчике запорный клапан попеременно находится то в открытом, то в закрытом состоянии, температура стенки конденсатопровода за конденсатоотводчиком определяется температурой дросселированного конденсата и пара вторичного вскипания. При износе или поломке запорного клапана данный клапан находится в открытом положении. В этом случае период проскока высокотемпературного пара (называемого пролетным паром) сменяется периодом сброса конденсата, накопившегося за это время в корпусе конденсатоотводчика. При дросселировании конденсата через сопло конденсатоотводчика его температура понижается из-за образования пара вторичного вскипания. Пленка относительно холодного конденсата движется по внутренней поверхности стенки конденсатопровода, охлаждая ее. Через некоторый промежуток времени через сопло конденсатоотводчика в конденсатопровод снова попадает пролетный пар. В связи с малым диаметром конденсатопровода пролетный пар движется с большой скоростью. Происходит срыв пленки конденсата со стенки конденсатопровода и нагрев этой стенки. Далее в конденсатопровод попадает новая порция дросселированного конденсата и цикл повторяется. Таким образом, температура стенки конденсатопровода вблизи конденсатоотводчика циклично изменяется во времени. Так как стенка конденсатопровода и датчики температуры имеют некоторую тепловую инерцию, температуру стенки в этом случае можно считать квазистационарной. Значение температуры стенки конденсатопровода зависит от соотношения массовых расходов высокотемпературного пролетного пара и низкотемпературного конденсата.

Зная величину коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и величину коэффициента теплоотдачи от конденсата к стенке конденсатопровода, температуру этой стенки, давление в конденсатопроводе, температуру насыщения при давлении в конденсатопроводе и температуру пролетного пара (которая равна температуре греющего пара, прошедшего процесс дросселирования до давления в конденсатопроводе), можно вычислить массовый расход конденсата и массовый расход пролетного пара и определить, таким образом, эффективность конденсатоотводчика.

Следует отметить, что для вычисления коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и коэффициента теплоотдачи от конденсата к стенке конденсатопровода используется величина массового расхода греющего пара, поступающего в теплообменник. Для упрощения используется утверждение, что скорость движения пролетного пара и конденсата в конденсатопроводе прямо и непосредственно зависит от массового расхода греющего пара, поступающего в теплообменник. Это утверждение достаточно близко к истинной картине физического процесса, протекающего в конденсатопроводе за конденсатоотводчиком.

Во многих случаях расход греющего пара измеряется для группы теплообменников и установка индивидуального расходомера на каждый теплообменник невозможна или нецелесообразна. В этом случае для вычисления коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и коэффициента теплоотдачи от конденсата к стенке конденсатопровода может использоваться расчетная (как доля от общего расхода греющего пара, поступающего на группу теплообменников) или проектная величина расхода греющего пара для каждого теплообменника. Это не вызовет значительного снижения точности мониторинга состояния конденсатоотводчика, так как в уравнениях теплового баланса, с помощью которых определяется эффективность конденсатоотводчика, используется отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода.

В случае еще большего упрощения способа мониторинга состояния конденсатоотводчика коэффициент теплоотдачи от пролетного пара к стенке конденсатопровода и коэффициент теплоотдачи от конденсата к стенке конденсатопровода могут не определяться расчетным путем, а быть представлены в виде заранее заданных величин (или сразу их отношения), заносимых в память вычислительного модуля. Однако в этом случае точность мониторинга состояния конденсатоотводчика снизится из-за того, что при различной величине расхода греющего пара отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода может изменяться.

Способ может быть реализован с помощью устройства мониторинга состояния конденсатоотводчика, схема которого приведена на фиг.1.

Устройство состоит из датчика температуры греющего пара 1; датчика давления греющего пара 2; датчика расхода греющего пара 3; датчика температуры стенки конденсатопровода 4; датчика давления в конденсатопроводе 5, соединенных с вычислительным модулем 6.

На схеме изображены также паропровод 7; теплообменник 8; конденсатоотводчик 9; конденсатопровод 10; трубопровод, транспортирующий нагреваемый теплоноситель 11.

Устройство мониторинга состояния конденсатоотводчика функционирует следующим образом. Датчики 1, 2, 3 устанавливаются на паропровод 7, а датчики 4 и 5 устанавливаются на конденсатопровод 10. Данные, полученные с указанных датчиков, по проводному или беспроводному каналу 12 поступают на вход вычислительного модуля 6. В вычислительном модуле 6 по заранее заданным алгоритмам (уравнениям теплового баланса) происходит вычисление эффективности конденсатоотводчика.

Информация о текущем состоянии конденсатоотводчика может быть выведена на дисплей, установленный на щите управления, или по проводному или беспроводному каналу передана на персональный компьютер диспетчера, где производится вывод этой информации на дисплей персонального компьютера или дальнейшая ее обработка. Таким образом, устройство мониторинга состояния конденсатоотводчика может быть интегрировано в автоматизированную систему управления технологическим процессом (АСУ ТП) предприятия.

Вычислительный модуль базируется на современном микропроцессорном устройстве, например, таком как Atmel AVR ATmega 1284P или аналогичном.

Для измерения температуры греющего пара, поступающего в теплообменник, его давления и расхода, а также давления в конденсатопроводе могут применяться различные датчики, широко выпускаемые промышленностью. Датчики 1, 2 для измерения температуры и давления греющего пара, поступающего в теплообменник, могут устанавливаться как на паропровод 7, так и на сам теплообменник 8 (фиг.2).

Температуру стенки конденсатопровода можно измерять с помощью термопар, терморезисторов и других датчиков, предназначенных для измерения температуры поверхности. Датчик температуры должен быть надежно закреплен на поверхности стенки конденсатопровода или вмонтирован в стенку. Для исключения воздействия температуры окружающего воздуха участок поверхности конденсатопровода 10 вместе с датчиком 4 должен быть покрыт теплоизоляцией 13 (фиг.3).

Данные, поступающие на вход вычислительного модуля, могут быть получены не только от датчиков, установленных специально для осуществления мониторинга состояния конденсатоотводчика. В качестве, как минимум, одного из датчиков, входящих в состав устройства мониторинга состояния конденсатоотводчика, могут быть использованы аналогичные датчики, примененные в составе существующей системы телеметрии технологического процесса предприятия. Это позволит избежать дублирования различных датчиков и обеспечит снижение стоимости устройства мониторинга состояния конденсатоотводчика. Например, если в существующей системе телеметрии технологического процесса предприятия используются датчики температуры греющего пара, поступающего в теплообменник, то для функционирования устройства мониторинга состояния конденсатоотводчика необязательно устанавливать отдельный датчик температуры греющего пара - существующий датчик может быть подключен к устройству мониторинга состояния конденсатоотводчика и таким образом войдет в его состав.

Пример конкретного выполнения способа.

Способ апробирован на предприятии тяжелой промышленности. С помощью устройства были получены следующие данные с датчиков: температура греющего пара составляла 180°C, абсолютное давление в теплообменнике составляло 0,5 МПа, абсолютное давление в конденсатопроводе составляло 0,15 МПа, температура стенки конденсатопровода составляла 118°C, массовый расход греющего пара составлял 0,2 кг/с. Был определен диаметр конденсатопровода, составлявший 0,05 м. Используя полученные данные, при помощи уравнений теплового баланса была определена эффективность конденсатоотводчика, составившая 82%.

На первый взгляд, конденсатоотводчик обладает достаточно высокой эффективностью, и производить его замену не требуется. Однако экономический анализ показывает, что при стоимости 1 ГДж теплоты порядка 300 рублей и стоимости нового конденсатоотводчика порядка 45000 рублей срок окупаемости мероприятия по замене конденсатоотводчика в данных условиях составляет около 24 суток (при круглосуточном режиме работы). В результате принято решение о замене данного конденсатоотводчика.

Таким образом, использование предлагаемого изобретения позволяет выявлять неработоспособные конденсатоотводчики на раннем этапе развития неисправности. Используя данные о стоимости единицы тепловой энергии, средней стоимости конденсатоотводчика данной производительности, его номинальной эффективности, гарантируемой изготовителем, и его среднем сроке службы, можно достаточно просто определить пороговое значение величины эффективности конденсатоотводчика, при котором рекомендуется произвести его замену.

В результате использования предлагаемого изобретения замена неисправных конденсатоотводчиков будет производиться чаще и ежегодные затраты предприятия на эту цель возрастут. Однако экономический эффект от экономии греющего пара превзойдет увеличение затрат на более частую замену конденсатоотводчиков.

Предлагаемое изобретение соответствует критерию промышленной применимости, поскольку было опробовано на реальных теплообменниках, оснащенных конденсатоотводчиками различного типа. Помимо прочего, существенным положительным свойством изобретения является возможность его интеграции в автоматизированную систему управления технологическим процессом предприятия.

Необходимо отметить, что изобретение обладает свойством адаптивности и позволяет производить мониторинг состояния конденсатоотводчика в широком диапазоне колебаний параметров греющего пара (таких как температура, давление, расход). Это позволяет обеспечить необходимую надежность и точность мониторинга состояния конденсатоотводчика при различных технологических режимах работы теплообменника.

1. Способ мониторинга состояния конденсатоотводчика, включающий измерение температуры греющего пара, давления греющего пара, температуры стенки конденсатопровода и давления в конденсатопроводе, отличающийся тем, что дополнительно определяют массовый расход греющего пара и диаметр конденсатопровода, затем по величине массового расхода греющего пара сначала вычисляют коэффициент теплоотдачи от пролетного пара к стенке конденсатопровода, а потом вычисляют коэффициент теплоотдачи от конденсата к стенке конденсатопровода, после этого исходя из данных о давлении в конденсатопроводе вычисляют соответствующую этому давлению температуру насыщения, далее, используя отношение величины коэффициента теплоотдачи от конденсата к стенке конденсатопровода к величине коэффициента теплоотдачи от пролетного пара к стенке конденсатопровода и данные о температуре греющего пара, поступающего в теплообменник, температуре насыщения, соответствующей давлению в конденсатопроводе, и температуре стенки конденсатопровода, вычисляют эффективность конденсатоотводчика по уравнениям теплового баланса.

2. Устройство мониторинга состояния конденсатоотводчика, включающее датчик давления греющего пара, поступающего в теплообменник, датчик температуры греющего пара, поступающего в теплообменник, датчик температуры стенки конденсатопровода, датчик давления в конденсатопроводе и вычислительный модуль, отличающееся тем, что дополнительно введен датчик расхода греющего пара, поступающего в теплообменник.