Деталь, содержащая подложку со слоем керамического покрытия

Иллюстрации

Показать всеИзобретение относится к детали, содержащей подложку, выполненную из электропроводящего материала, и покрытие по меньшей мере на части поверхности подложки, содержащее керамический слой, и может быть использовано при высоких температурах, в частности, в области авиации. Указанный слой покрытия толщиной по меньшей мере 5 мкм и не более 100 мкм основан на оксидах церия, имеет концентрацию кислородных вакансий, больше или равную 1×1017 см-3, имеет множество трещин и получен способом катодного электроосаждения. Технический результат: повышение эффективности защиты от процессов высокотемпературного окисления, повышение адгезионных свойств, а также возможность улавливания покрытием вредных веществ. 7 н. и 9 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к детали, содержащей подложку, образованную из электропроводящего материала, и покрытие на по меньшей мере части поверхности подложки, содержащее керамический слой. В частности, изобретение относится к детали, предназначенной для применения при высокой температуре, в частности, в области авиации.

Такой слой керамического покрытия используется, в частности, как тепловой барьер: благодаря его теплоизолирующим свойствам (очень низкая теплопроводность) можно снизить рабочую температуру находящейся ниже подложки с помощью температурного градиента, который может превышать 100°C.

Кроме того, используются металлические слои, самостоятельно либо как нижний слой между подложкой и слоем керамического покрытия, за их стойкость к высокотемпературной коррозии окислением, в частности, когда эти металлические слои содержат алюминий, который образует слой оксида алюминия α-AlO3, обеспечивающий защиту, в частности, в условиях низкого парциального давления молекулярного кислорода и/или при температурах выше 1000°C при атмосферном давлении. Можно упомянуть, в частности, слои алюминидов и сплавов типа MCrAlY, где M обозначает металл, выбранный из никеля, кобальта, железа или смеси этих металлов. Такое окисление осуществляется естественным путем, в частности на воздухе при повышенных температурах.

В настоящее время известно несколько способов получения таких керамических или металлических слоев.

Способ химического осаждения из паровой фазы (CVD) представляет собой способ осаждения тонких пленок из газообразных предшественников. Его преимущество в том, что он относительно недорог, дает однородное распределение, а также позволяет контролировать толщину слоя покрытия. Однако этот способ получения использует загрязняющие окружающую среду вещества (предшественники/активаторы), что требует дальнейшей обработки таких отходов. Кроме того, рабочие температуры являются довольно высокими, и время, требуемое для получения слоя покрытия, составляет порядка нескольких часов, по меньшей мере три часа, для нанесения на термомеханические детали в таких областях, как авиация.

Слои покрытия, осажденные на подложки согласно этому методу традиционно представляют собой слои алюминидов. Для улучшения долговечности и характеристик подложки с ее покрытием предлагалось, в частности, улучшить адгезию защитного оксидного слоя путем платинирования алюминидного слоя. Однако платина является очень дорогим сырьем, и платинирование требует определенного числа дополнительных операций перед алюминированием, что увеличивает расходы на производство.

Методы термонапыления состоят во вводе газа-носителя, служащего для ускорения мелких частиц, обычно размером от 5 до 100 микрон (мкм), которые могут находиться в жидком, пастообразном и даже в твердом состоянии, и переноса их к подложке. Газ-носитель может быть также источником теплосодержания, позволяющим нагреть эти частицы до их температуры плавления (в частности, в случае плазменного напыления). Обычно методы напыления являются направленными, то есть они посылают струю вдоль линейной оси, так что этот метод требует применения автоматизированных систем или проведения дорогостоящей дополнительной обработки, предназначенной для напыления и/или выравнивания напыленного слоя на всех частях подложки сложной геометрической формы. Кроме того, этот метод напыления использует порошки, полученные способами, которые загрязняют среду, в частности вакуумным распылением.

Слои покрытия, осажденные на подложки этими методами, традиционно представляют собой слои MCrAlY, например FeCrAlY, CoCrAlY или NiCoCrAlY. Для нанесения требуется, чтобы эти элементы были термически и химически совместимыми с подложкой.

Другой известный метод состоит в добавлении реакционноспособных элементов в металлической форме на поверхность сплава или покрытия путем ионной имплантации. Этот довольно дорогой метод требует применения ускорителя частиц и вакуумной камеры, что ограничивает размер деталей/подложек, в которые могут быть введены ионы, и позволяет только поверхностное легирование, на толщину примерно от 0,05 до 0,5 мкм. Геометрия деталей/подложек также должна быть простой, по существу плоской.

Сформировать указанный слой можно также, применяя водную или органическую суспензию ("взвесь" или золь-гель), образуя краску, которую можно нанести кистью или же погружением детали в краску, которую потом испаряют. Однако в этом случае используют связующие, в частности органические связующие, выделяющие летучие вещества, которые могут оказаться вредными. Кроме того, чтобы получить достаточную толщину слоя покрытия, необходимо наносить суспензию в несколько последовательных проходов, что делает процесс относительно долгим в осуществлении, учитывая промежуточные стадии сушки. Кроме того, сложно равномерно нанести такую суспензию на детали сложной формы.

Предлагаемые защитные покрытия в большинстве случаев являются дорогими, довольно загрязняющими и имеющими ограниченный срок службы с возрастанием температуры эксплуатации.

Целью настоящего изобретения является предложить альтернативное покрытие, которое позволит образовать тепловой барьер, и/или покрытие, дающее защиту от процессов высокотемпературного окисления.

Предполагается также предоставить покрытие, которое имеет хорошие адгезионные свойства.

Другой целью является предложить покрытие, которое способно захватывать вредные и загрязняющие вещества, что позволит снизить выброс парниковых газов.

Наконец, изобретение относится к детали, содержащей подложку, выполненную из электропроводящего материала, и имеющей покрытие на по меньшей мере части поверхности подложки, причем покрытие содержит керамический слой, причем деталь отличается тем, что указанный слой покрытия имеет в основе оксиды церия, и тем, что указанный слой покрытия имеет концентрацию кислородных вакансий, больше или равную 1×1017 на кубический сантиметр (см3).

Выражение "на основе оксидов церия" означает, что керамический слой имеет в качестве основной, а возможно единственной, составляющей оксиды церия, в частности Ce2O3 и/или CeO2.

Дополнительно и необязательно, оксид или оксиды церия могут быть легированы и/или стабилизированы по меньшей мере одним другим оксидом редкоземельного элемента, выбранного из оксидов лантанидов, иттрия, циркония и гафния.

Из лантанидов предпочтительно выбирают лантан и/или гадолиний, но можно также использовать какой-нибудь другой лантанид, в частности именно празеодим, неодим, прометий, самарий, европий, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций.

Такой слой керамического покрытия на основе оксидов церия позволяет получить покрытие, образующее тепловой барьер и способное обеспечить защиту от процессов окисления.

Наличие большого числа кислородных вакансий позволяет добиться хорошего сопротивления окислению при высокой температуре.

В частности, такой слой керамического покрытия может сам, без предварительного осаждения нижнего связующего металлического слоя, составить полное покрытие.

Предпочтительно, концентрация кислородных вакансий в слое покрытия больше или равна 10×1020 см-3.

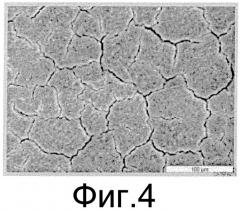

Согласно одной предпочтительной конфигурации указанный слой покрытия имеет множество трещин, выходящих на его поверхность. Эта характеристика придает поверхности слоя покрытия морфологический вид "высохшей глины".

Например, расстояние между двумя соседними трещинами составляет от 5 до 50 мкм. Предпочтительно, указанные трещины имеют ширину l от 1 до 25 мкм.

Наличие этих трещин позволяет ограниченный доступ окружающего кислорода через слой покрытия к подложке и усиливает снижение теплопроводности слоя покрытия.

В одной предпочтительной конфигурации указанный слой покрытия имеет толщину по меньшей мере 5 мкм и не более 100 мкм.

Кроме того, указанный слой покрытия предпочтительно содержит:

- от 0,5 до 35 атомных процентов (ат.%) оксидов церия,

- от 0,5 до 75 ат.% кислорода, и

- от 0,5 до 30 ат.% азота.

Согласно другой предпочтительной конфигурации слой покрытия содержит, в добавление к основному оксиду церия, один, два или больше дополнительных оксидов, выбранных из группы, содержащей оксиды лантанидов, иттрия, циркония и гафния.

Предпочтительно, указанная подложка выполнена из материала, относящегося к группе, содержащей суперсплавы, суперсплавы на основе никеля, суперсплавы на основе кобальта, титан и его сплавы, интерметаллические соединения на основе алюминидов и/или силицидов, композитные материалы с металлической матрицей, композиты с керамической матрицей и композиты с органической матрицей.

Если подложка имеет в основе алюминиды, выбирают, в частности, один из следующих алюминидов или их смесь: алюминид никеля, кобальта, железа, титана, рутения или платины. Если подложка имеет в основе силициды, выбирают, в частности, один из следующих силицидов или их смесь: силицид молибдена или силицид железа.

В одной особенно предпочтительной конфигурации указанная подложка содержит алюминий, и покрытие включает слой оксида алюминия между подложкой и слоем покрытия.

Другие характеристики и преимущества изобретения выявятся четче при изучении следующего описания, которое дается со ссылкой на приложенные чертежи, на которых:

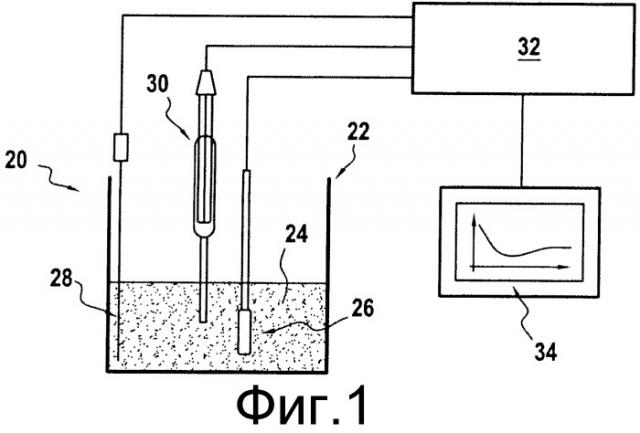

- фигура 1 схематически показывает установку, подходящую для применения при осуществлении предпочтительного способа получения слоя покрытия согласно изобретению,

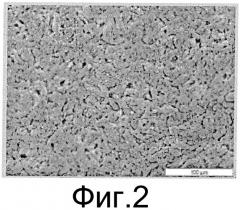

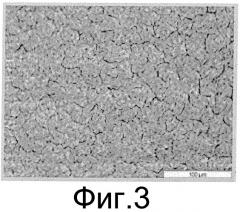

- фигуры 2-4 являются микроснимками поверхности слоя покрытия, полученного предпочтительным способом получения слоя покрытия по настоящему изобретению, используя различные плотности тока,

- фигуры 5 и 6 являются микроснимками поверхности слоя покрытия по настоящему изобретению, полученного предпочтительным способом получения при использовании других составов солей, содержащихся в электролите,

- фигуры 7-9 являются микрошлифами, показывающими слой покрытия, осажденный на поверхности подложки, соответственно без термообработки, с первой термообработкой и со второй термообработкой,

- фигура 10 показывает характер изотермического окисления подложки без покрытия и подложки, покрытой согласно различным альтернативам (по результатам термогравиметрического анализа), и

- фигура 11 показывает циклический характер окисления подложки без покрытия и подложки, покрытой согласно различным альтернативам (по результатам термогравиметрического анализа по настоящему изобретению).

Согласно одной возможности, которая дается в качестве предпочтительного варианта способа получения слоя керамического покрытия, покрывающего по меньшей мере часть поверхности подложки, образующей деталь, слой покрытия осаждают на подложку исключительно способом катодного электроосаждения (CELD) между по меньшей мере одним катодом и одним анодом. Следует понимать, что подложка выполнена из электропроводящего материала и образует катод. Для получения состава слоя керамического покрытия согласно изобретению электролит содержит по меньшей мере одну соль церия, чтобы в процессе электроосаждения был образован слой покрытия на основе оксидов церия.

Этот способ позволяет получить слой покрытия либо непосредственно на подложке, составляющей материал детали, либо на нижнем слое, покрывающем деталь, и представляющей в таком случае подложку, которую требуется покрыть.

Можно также покрывать только часть поверхности подложки, например используя маску в зоне или зонах, на которые нежелательно наносить слой покрытия, или же проводя локальное электроосаждение.

В одной возможной конфигурации указанный электролит содержит по меньшей мере две соли, включая соль церия и по меньшей мере одну другую соль, выбранную из группы, содержащей соли лантанидов, иттрия, циркония и гафния, чтобы в результате процесса электроосаждения слой покрытия содержал в основном оксиды церия вместе с по меньшей мере одним другим оксидом, выбранным из группы, содержащей оксиды лантанидов, иттрия, циркония и гафния.

Таким образом, в одну стадию проводится соосаждение оксигидроксидов смеси редкоземельных элементов (например, церия и лантана, или же церия, лантана и гадолиния, и т.д.).

Такой способ получения слоя покрытия согласно изобретению является особенно экологичным и экономичным (короткое время осуществления, проведение при атмосферном давлении, избегая использования вакуумного оборудования) по сравнению с методами осаждения из паровой фазы или методами термического напыления. Таким образом можно покрывать детали, которые до настоящего времени не покрывали.

Кроме того, осуществление этого способа получения совместимо с деталями, имеющими отверстия: геометрия линий тока предотвращает какое-либо существенное осаждение внутри отверстий, в частности внутри охлаждающих отверстий малого размера, которые в таком случае не забиваются.

Также следует отметить, что при применении такого способа не нужно прибегать к опасным химическим реагентам, а также предотвращается образование токсичных отходов.

Установка электроосаждения 20, которую можно использовать, содержит единственную емкость 22, наполненную электролитом 24, в который погружена деталь, образующая подложку, требующую покрытия, и которая служит катодом 26 (рабочим электродом). Анод 28 (или противоэлектрод) также погружен в электролит 24. Этот анод 28 состоит их материала, химически инертного к электролитической ванне (электролиту), например имеет вид платиновой сетки, и размещается так, чтобы создавать однородные линии тока на уровне подложки (катод 26).

Кроме того, выгодно также использовать в процессе электроосаждения электрод сравнения 30, который находится вблизи катода 26, для минимизации эффектов сопротивления электролита 24 и чтобы позволить лучший контроль во время электроосаждения. Этот электрод сравнения 30 предпочтительно является насыщенным каломельным электродом (ECS), где каломель означает хлорид ртути Hg2Cl2.

Эта установка электроосаждения 20 с тремя электродами позволяет точно отслеживать in situ плотность тока и напряжение при одновременном нанесении слоя покрытия.

Три электрода (катод 26, анод 28 и электрод сравнения 30) соединены с источником 32 электрического тока, который связан с системой 34 управления и сбора данных.

Согласно первой альтернативе применяется потенциостатический режим, в котором источник электрического тока 32 создает между анодом 28 и катодом 26 напряжение (или потенциал). В этом случае источник электрического тока 32 является потенциостатом, и процесс электроосаждения проводится путем приложения напряжения между катодом 26 и анодом 28. Предпочтительно, напряжение, приложенное между катодом 26 и анодом 28, составляет от -30 и +30 вольт (В), предпочтительно от -2,5 до +2,5 В.

Согласно второй, предпочтительной, альтернативе применяется гальваностатический режим, в котором источник электрического тока 32 создает между анодом 28 и катодом 26 плотность тока. В этом случае источник 32 электрического тока является гальваностатом, и процесс электроосаждения проводится путем приложения плотности тока между катодом 26 и анодом 28. Плотность тока, приложенная между катодом 26 и анодом 28, составляет предпочтительно от -0,5 до -5 миллиампер на квадратный сантиметр (мА/см2), более предпочтительно от -0,5 до -2 мА/см2.

Электролит содержит одно или более соединений, которые нужно осадить на катод, в виде солей, растворенных в этом электролите 24. Приложение плотности тока или электрического потенциала служит для восстановления веществ, из которых должен быть образован слой керамического покрытия, на границе раздела (диффузионный слой) между объемом электролита и поверхностью катода 26 (подложка).

Можно получать однородные или градиентные характеристики по толщине покрытия (состав, микроструктура, кристаллографические характеристики и т.п.).

Соли содержат один или более анионных и/или катионных фрагментов, в частности нитратов, сульфатов, хлоридов или ацетата, предпочтительно нитратов. Таким образом, электролит предпочтительно содержит нитратные соли, в частности нитрат церия, в концентрации, больше или равной 0,05 моль на литр (моль/л). Можно предусмотреть, чтобы нитратные соли имели концентрацию, больше или равную 0,1 моль/л.

Один или более катионных элементов электроосажденного слоя покрытия содержат любую комбинацию, включая преимущественно церий, то есть в основном или исключительно соединение на основе церия, или/и необязательно одно или несколько других соединений, относящихся к группе, состоящей из элементов семейства лантанидов, иттрия, циркония и гафния. Выгодно также применение лантана или гадолиния.

Электролит 24 имеет состав и концентрацию, которые зависят от количества соли, растворенной в растворителе. В частности, электролит 24 имеет высокую ионную проводимость, лежащую в диапазоне от 25 до 1000 миллисименс на квадратный метр на моль (мСм·м2/моль), предпочтительно от 150 до 500 мСм·м2/моль.

Электролит 24 является относительно концентрированным раствором одной или нескольких солей, содержащих в основном соли церия и необязательно одну или несколько других солей, выбранных из солей лантанидов, и/или иттрия, и/или циркония, и/или гафния. Так, предусматривается, что полная концентрация электролита 24 составляет от 0,05 до 5 моль/л.

Предпочтительно, соли церия (одни или в присутствии солей лантанидов, иттрия, циркония и гафния) присутствуют вначале в электролите в концентрации от 0,05 до 5 моль/л, более предпочтительно от 0,1 до 0,3 моль/л.

Растворитель электролита 24 является растворителем на водной основе или раствором спирта (этанола), или же на основе кетона, сложного эфира или альдегида, или же является смесью двух из них. Предпочтительно использовать электролит с растворителем на водной основе, так как он меньше загрязняет и его легче регенерировать.

Предпочтительно, температура электролита 24 составляет от 4°C до 100°C, более предпочтительно от 15°C до 25°C (температура окружающей среды), чтобы предотвратить сильное испарение и израсходовать меньше энергии на поддержание температуры электролита 24. Кроме того, такой диапазон температур позволяет получить размеры кристаллов и концентрацию кислородных вакансий, оптимальные для применения для защиты от высокотемпературного окисления и/или применения в качестве теплового барьера.

Предпочтительно, pH электролита 24 ниже 7, даже является кислым, составляя от 2,5 до 5,5.

В дополнение, но не обязательно, электролит 24 может содержать, кроме того, одну или несколько добавок и/или ПАВов.

Емкость 22, содержащая электролит и три электрода 26, 28 и 30, находится в контакте с окружающим воздухом при атмосферном давлении. Эта емкость 22 является инертной в отношении электролита 24. Возможно легкое помешивание электролита 24.

Предпочтительно, электроосаждение длится не больше 1 часа (ч). Эта продолжительность предпочтительно составляет от 10 до 30 минут (мин), предпочтительно от 15 до 25 мин. Таким образом, этот способ получения может быть реализован довольно быстро.

В ходе электроосаждения имеют место одна или несколько реакций восстановления (1)-(4), которые дают гидроксильные ионы OH-, в частности, из кислорода O2 и воды H2O электролита 24:

| 2H3O++2e-→H2+2H2O | (1) |

| 2H2O+2e-→H2+2OH- | (2) |

| O2+2H2O+4e-→4OH- | (3) |

| O2+2H2O+2e-→2OH-+H2O2 | (4) |

Иногда в катодных реакциях могут принимать участие анионы соли. Так, в частности, в случае нитратов уравнения следующие:

| NO3 -+10H++8e-→NH4 ++3H2O | (5) |

| NO3 -+H2O+2e-→NO2 -+2OH- | (6) |

Так как электролит 24 имеет кислый pH, присутствие катионов H3O+ и образование гидроксильных ионов OH- (основание) могут также способствовать образованию соединений, содержащих основание и катионы, которые требуется осадить.

Таким образом, для частного случая катионов церия и гидроксильных анионов облегчается образование Ce(OH)3 и/или Ce(OH)2 2+, в частности, в результате реакций (7)-(9);

| Ce3++3OH-→Ce(OH)3 | (7) |

| 4Ce3++O2+4OH-+2H2→4Ce(OH)2 2+ | (8) |

| 2Ce3++2OH-+H2O2->2Ce(OH)2 2+ | (9) |

Наконец, могут происходить окисление и/или частичная дегидратация электроосажденных соединений. В частном случае соединений, содержащих церий, может происходить окисление Ce3+ до Ce4+:

| Ce(OH)3→CeO2+H3O++e- | (10) |

| Ce(OH)2 2+→CeO2+2H2O | (11) |

Таким образом, покрытия образованы путем электрогенерации основания, по реакции с катионными соединениями, присутствующими в электролите, в результате либо электрокристаллизации, либо осаждения.

Слой покрытия формируется из первоначального образованной пленки суммарным составом T(OH)z-x(L)X, YH2O, где

T (редкоземельный элемент) относится к группе, содержащей лантаниды, иттрий, цирконий и гафний,

L обозначает лиганд (такой как нитрат или любой другой анион),

z означает число положительных зарядов в исходной соли,

x означает число отрицательных зарядов в лиганде,

Y означает число молекул воды.

В другой предпочтительной, но необязательной, конфигурации способ получения включает, кроме того, стадию сушки слоя покрытия. Такая стадия проводится предпочтительно при температуре окружающей среды в течение по меньшей мере 24 ч, предпочтительно до 48 ч.

Более точно, по окончании электроосаждения покрытые детали можно необязательно промыть различными растворителями (вода, спирт, кетон, сложный эфир, альдегид), затем необязательно просушить потоком холодного или горячего воздуха или другим газом с достаточно низкой мощностью, чтобы полностью предотвратить отхождение покрытия от подложки, или же детали можно выдержать в течение некоторого времени в камере в присутствии гигроскопичного вещества, или можно также использовать любой другой способ, как, например, кондиционирование воздуха, чтобы испарить, по меньшей мере частично, влагу с покрытия. Предпочтительным способом является промывка спиртом с последующей первой стадией сушки небольшим потоком горячего воздуха, затем второй стадией сушки путем выдерживания при пониженном давлении (в сушильном шкафу, предпочтительно по меньшей мере 24 ч).

В другой предпочтительной, но необязательной, конфигурации возможно после стадии сушки, способ получения включает также стадию сушки слоя покрытия посредством термообработки при повышенной температуре, предпочтительно в диапазоне от 400°C до 2000°C, в течение по меньшей мере 10 минут.

Давление в камере может быть атмосферным или ниже. Газовая атмосфера в камере может быть полностью или частично окислительной, и/или нейтральной, и/или восстановительной, но она не должна включать коррозионно активных веществ, таких как SO2, HCl и т.д., которые могут привести к образованию в покрытии вещества, которое содержит другие элементы, кроме кислорода, азота, углерода, церия, других лантанидов, иттрия, циркония, гафния или любой комбинации этих компонентов (в нейтральной, катионной, анионной, ковалентной или металлической форме).

В этом случае термическая обработка предпочтительно проводится в токе аргона при атмосферном давлении в присутствии по меньшей мере 0,0001 бар кислорода, предпочтительно в течение 60 минут при 1050°C. В этом случае предпочтительно применяется скорость повышения и снижения температуры на 5 градусов Цельсия в минуту (°C/мин).

Такая дополнительная термообработка детали, покрытой слоем покрытия, позволяет изменять и точно подстраивать состав, микроструктуру, кристаллическую структуру и/или толщину слоя покрытия. Такая подстройка позволяет улучшить свойства, соответствующие намеченному применению, такие как сопротивление циклическому окислению, стойкость к изотермическому окислению, снижение коэффициента теплопроводности, снижение зависимости от присутствия слоя оксида алюминия, образованного естественным окислением, и повышенная способность противостоять осаждению расплавов солей или "CMAS" (от "CaO-MgO-Al2Og-SiO2", а именно оксидных композиций, содержащих оксиды кальция, магния, алюминия и кремния, и смесей этих оксидов, возникающих из-за захвата двигателем песка и/или любых других осколков, идущих с верхней части двигателя).

Таким образом, осаждается слой покрытия в виде соединения керамической природы (а не металлической, так как не происходит металлизации, как это имеет место в процессе, протекающем при обычном электроосаждении).

Полученные слои покрытия имеют состав на основе оксидов церия (необязательно дополненных одним или несколькими оксидами лантанидов, и/или иттрия, и/или циркония, и/или гафния), содержащих переменную пропорцию воды (оксигидроксиды металлов), и они также содержат гидроксильные анионы или любой другой анион, полученный исходя из солей и растворителей.

Так, помимо оксида церия и необязательно другого оксида, относящегося к группе, образованной оксидами лантанидов, исключая церий, иттрия, циркония и гафния, слой покрытия также содержит по меньшей мере один гидроксид металла формулы Mx(OH)y (где M обозначает церий и/или необязательно другой металл семейства лантанидов, иттрий, цирконий и/или гафний, x означает отрицательный заряд гидроксильного аниона OH-, и y обозначает число положительных зарядов металла из семейства лантанидов, иттрия, циркония и/или гафния) и по меньшей мере один гидроксильный анион (OH-).

Более конкретно, слой покрытия содержит, после сушки и/или термообработки, оксигидроксид металла формулы MO.OH, в которой M обозначает церий и/или необязательно другой металл семейства лантанидов, иттрий, цирконий и/или гафний.

Слои покрытия могут иметь переменный состав, содержащий, помимо основных оксидов церия, один или несколько элементов, выбранных из группы, состоящей из лантанидов, иттрия, циркония и гафния; а также включающий кислород, азот, углерод (или любое другое вещество, содержащееся в противоионе электролита); а также никель, и/или алюминий, и/или хром, и/или кобальт, и/или титан, и/или вольфрам, и/или тантал, и/или молибден, и/или рений, и/или рутений, и/или ниобий, и/или кремний, и/или железо, и/или марганец, и/или платину, и/или палладий, и/или иридий.

Слои покрытия, полученные предпочтительным способом получения, могут иметь аморфную, и/или кристаллическую, и/или нанометровую (размер элементов порядка нанометра) структуру. Обычно слои покрытия имеют минимальную процентную долю кристаллической фазы с размером кристаллов в нанометровом диапазоне.

Кроме того, указанный слой покрытия обычно имеет игольчатую или узелковую микроструктуру.

В зависимости от выбранных параметров электроосаждения слои покрытия согласно изобретению способны сопротивляться высокотемпературному окислению и/или проявляют эффект теплового барьера и/или эффект захвата вредных соединений.

Во всех случаях на наружной поверхности слоя покрытия, полученного в соответствии с предпочтительным способом получения (фигуры 2-6), можно наблюдать особую морфологию, состоящую из так называемой фаянсовой микроструктуры типа "высохшей глины", содержащую поры (и необязательно трещины).

Как можно видеть на фигурах 2-4, показывающих поверхность слоя покрытия, образованного только на основе оксидов церия (с сушкой), при различных плотностях тока, увеличивающихся от фигуры 2 к фигуре 4 (-0,5 мА/см2 для фигуры 2, -1 мА/см2 для фигуры 3 и -1,5 мА/см2 для фигуры 4), можно получить разные морфологии.

Кроме того, повышение плотности тока вызывает появление трещин (фигур 3 и 4), размер которых (длина, ширина и глубина) увеличивается.

При изменении плотности тока также изменяется состав на поверхности слоя покрытия; приложение более низкой плотности тока приводит к более высокой концентрации элементов подложки, присутствующих в покрытии, так как оно имеет меньшую толщину, чем при более высоких плотностях тока, в частности, с никелем для подложек на основе никелевого сплава.

Толщина покрытия также увеличивается с повышением плотности тока и длительности осаждения.

При использовании максимальных плотностей тока наблюдалось максимальное содержание 35 ат.% редкоземельных элементов.

Фигура 5 показывает также слой покрытия, образованный исключительно из оксидов церия, причем самое большое увеличение выявляет прорастание игольчатых структур на наружной стороне слоя покрытия. Под "игольчатой структурой" понимается структура, микрографические компоненты которой имеют форму игл на металлографическом сечении, как результат присутствия морфологии, вытянутой в преимущественном направлении в трех измерениях элементов, образующих структуру.

Для сравнения, фигура 6 показывает, что для слоя покрытия, образованного из смешанного оксида (более конкретно, из оксидов церия и гадолиния), на внешней поверхности слоя покрытия может появиться узелковая микроструктура. Под термином "узелковая микроструктура" понимается наличие микрографических компонентов в форме неправильных кругов, из-за присутствия закругленной морфологии без предпочтительного удлинения элементов, образующих структуру.

Слой покрытия по настоящему изобретению, полученный в результате вышеописанного способа получения, растет слой за слоем и имеет ряд особенностей.

В частности, этот слой покрытия имеет заметную концентрацию кислородных вакансий, в частности концентрацию кислородных вакансий, больше или равную 1×1017 вакансий на кубический сантиметр (вакансий/см3), предпочтительно больше или равную 10×1020 вакансий/см3.

Кроме того, этот слой покрытия имеет пористую структуру с множеством открытых трещин.

В контексте настоящего изобретения присутствие таких трещин желательно, так как они несут несколько функций. В частности, наличие трещин позволяет избежать отслоения слоя покрытия (керамической природы) от подложки (обычно металлической природы) вследствие разных коэффициентов теплового расширения, в частности, при термоциклировании. Кроме того, наличие таких трещин позволяет ограниченный доступ окружающего кислорода через слой покрытия к подложке.

Кроме того, так как полученный слой покрытия имеет поры и трещины, достигается дополнительное снижение уже и так низкой теплопроводности этого типа керамики.

В частности, расстояние между двумя соседними трещинами составляет от 5 до 50 мкм, и указанные трещины имеют ширину l от 1 до 25 мкм.

В большинстве случаев, и, в частности, когда или подложка, или слой покрытия содержит алюминий, на границе раздела между слоем покрытия и подложкой образуется тонкий защитный оксидный слой (в частности, слой оксида алюминия), защищающий от окисления или от высокотемпературной коррозии. Такой защитный оксидный слой может быть образован в результате окисления подложки. Этот защитный оксидный слой содержит алюминий, редкоземельные элементы (церий и необязательно лантаниды, и/или иттрий, и/или цирконий, и/или гафний) и кислород.

Этот слой покрытия имеет толщину по меньшей мере 5 мкм.

При дополнительной термообработке детали, покрытой слоем покрытия, слой покрытия дегидратируется, что позволяет модифицировать микроструктуру, и/или толщину, и/или состав слоя покрытия.

В частности, при относительно умеренных температурах термообработки, в частности при температурах ниже 900°C, сохраняется фаянсовая микроструктура, кристаллическая структура распространяется в большей степени, толщина покрытия снижается, концентрация редкоземельного элемента на поверхности снижается, и элементы подложки поднимаются в слой покрытия.

Так, фигура 7 является видом в разрезе слоя покрытия, полученного описанным выше способом получения, образованным исключительно на основе оксидов церия CeO2-x, на подложке типа монокристаллического суперсплава на основе никеля, без термообработки.

Фигура 8 показывает тот же слой покрытия, что и на фигуре 7, но после термообработки при умеренной температуре (типично 900°C в течение 1 ч), в конце которой толщина уменьшилась и сохранилась игольчатая микроструктура.

Если используются более высокие температуры термообработки, в частности температуры выше 900°C, микроструктура становится узелковой, толщина покрытия уменьшается еще больше, и оксидный слой, который образуется на границе раздела, становится толще.

Так, фигура 9 показывает тот же слой покрытия, что и на фигуре 7, после термообработки при высокой температуре (в частности, 1050°C в течение 1 ч), в конце которой толщина слоя покрытия уменьшилась и появилась узелковая микроструктура.

Чтобы способствовать образованию защитного оксидного слоя, для осуществления термообработки используют окислительную атмосферу. Поэтому предпочтительно проводить термическую обработку при пониженном давлении воздуха.

Для этого, в условиях предпочтительной термообработки, деталь, имеющую слой покрытия, помещают в камеру при температуре окружающей среды, затем камеру вакуумируют до давления 5×10-2 миллибар (мбар), после чего температуру повышают до 1050°C со скоростью 5°C/мин в токе аргона при атмосферном давлении, причем термообработка проводится при этой температуре в течение часа в токе аргона при давлении 1 бар, затем температуру снижают до температуры окружающей среды со скоростью 5°C/мин в токе воздуха. Это представляет собой термообработку, проводимую в токе аргона при пониженном давлении кислорода (давление остаточного кислорода по меньшей мере 0,0001 бар) для облегчения окисления.

Слой покрытия с фигуры 9 подвергался такой термообработке.

Обратимся теперь к фигурам 10 и 11, иллюстрирующим, соответственно, характеристики изотермического и циклического окисления непокрытой подложки и подложки, покрытой различными альтернативными способами. На фигуре 10 прирост массы на единицу поверхности, выраженный в миллиграммах на квадратный сантиметр (мг/см2), измерен как функция времени окисления при 1100°C на воздухе при атмосферном давлении. На фигуре 11 прирост массы на единицу поверхности (мг/см2) измерен как функция числа циклов циклического окисления при 1100°C на воздухе при атмосферном давлении.

Кривые A относятся к непокрытой подложке типа монокристаллического слоя на основе никеля. Кривые B относятся к той же подложке, покрытой алюминидом никеля, осажденным способом алюминирования из паровой фазы (VPA) (алюминированная подложка). Кривые C относятся к той же подложке, покрытой слоем покрытия из оксидов церия, полученным катодным электроосаждением и термообработкой. Наконец, на фигуре 10 кривая D относится к детали с той же подложкой, покрытой нижним слоем из алюминида никеля, на который нанесен слой покрытия из оксидов церия, полученный катодным электроосаждением и термообработкой.

На фигурах 10 и 11 можно видеть, что слой покрытия (кривая C) придает защиту от высокотемпературного окисления (изотермического или циклического), которая близка к защите, получаемой при алюминировании (кривая B). Это значительно снижает скорость окисления по сравнению с непокрытой подложкой (кривая A).

Наличие кислородных вакансий делает возможным такое сопротивление высокотемпературному окислению, способствуя образованию защитного оксидного слоя (в частности, оксида алюминия) на границе раздела между слоем покрытия и подложкой, причем впоследствии этот оксидный слой частично предотвращает доступ кислорода к этой границе раздела.

Именно при этом образовании слоя оксида алюминия, вследствие входа кислорода через вакансии, происходит более значительный прирост массы, что можно видеть из сравнения кривой C с кривой B.

На фигуре 11 можно видеть, что стойкость к циклическому окислению одинаково хорошая как со слоем покрытия (кривая C), так и с алюминизированным слоем (кривая B), и ч