Плазматрон для нанесения покрытий в динамическом вакууме

Иллюстрации

Показать всеИзобретение относится к области плазменной обработки материалов, в частности для нанесения покрытий, и может найти применение в плазмометаллургии, плазмохимии и машиностроительной промышленности. Технический результат - повышение надежности работы плазматрона при нанесении покрытий из порошков веществ с различной температурой плавления, упрощение конструкции плазматрона и улучшение эксплуатационных и физико-механических характеристик покрытий. В плазматроне, содержащем катод с цилиндрической термоэмиссионной вставкой, сопло-анод, изолятор, завихрительный блок с тангенциальными отверстиями, систему водоохлаждения, канал одновременного ввода плазмообразующего газа и порошка, организуется работа дуги не в дозвуковой части, а в сверхзвуковой части сопла-анода. При этом цилиндрическая термоэмисионная вставка катода выполнена в виде центрального тела сопла-анода, суммарная площадь поперечных сечений тангенциальных отверстий завихрительного блока равна площади щелевого зазора между стенкой сопла-анода и цилиндрической термоэмиссионной вставкой катода, конец которой совпадает с началом расширяющейся сверхзвуковой части сопла-анода. 2 ил.

Реферат

Изобретение относится к области обработки материалов, в частности для нанесения покрытий, и может найти применение в плазмометаллургии, плазмохимии и машиностроительной промышленности.

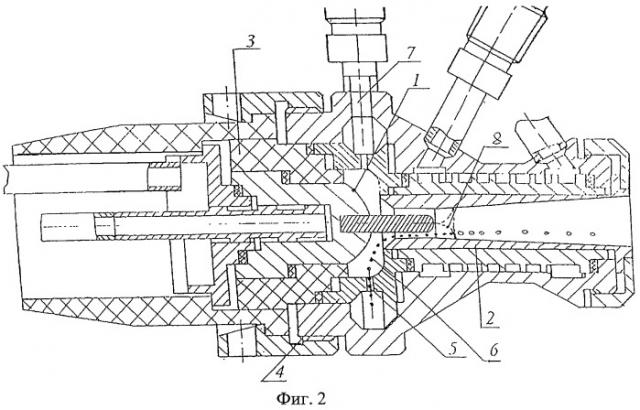

Известен плазматрон по патенту РФ №2366122 2009 г. для напыления преимущественно материалов с высокой температурой плавления в динамическом вакууме. На фигуре 1 представлено поперечное сечение этого плазматрона для нанесения порошковых материалов.

Устройство содержит водоохлаждаемый медный катод 1 с термоэмиссионной вставкой, сопло-анод 2 в виде конуса, изолятор 3, завихрительный блок 4 с тангенциальными отверстиями 5, канал 6 между завихрительным блоком 4, катодом 1, изолятором 3 и входом в сопло-анод 2, канал ввода плазмообразующего газа и порошка 7.

Плазматрон работает следующим образом. Включают подачу охлаждающей воды и плазмообразующего газа, подают напряжение между катодом 1 и соплом-анодом 2. При наличии напряжения между катодом 1 и соплом-анодом 2 возбуждается электрическая дуга 8, которая вращается за счет тангенциальной закрутки плазмообразующего газа. После этого осуществляют подачу порошка в канал ввода подачи плазмообразующего газа 7. Потоком плазмообразующего газа порошок транспортируется через тангенциальные отверстия 5 завихрительного блока 4 в межэлектродное пространство, где нагревается, плавится. На этой фигуре подаваемые в плазматрон частицы представлены сплошными точками, а частицы, нагретые в дуге, - кружочками.

Недостатком данного изобретения является то, что при подаче порошка вещества, имеющего температуру плавления меньше чем ~1500°C, происходит выпадение расплавленных частиц на стенку сопла в районе критического сечения (см. фигуру 1), сопло забивается и прекращает работать. Это происходит из-за того, что, как видно из фигуры 1, организация рабочей дуги в дозвуковой части сопла приводит к тому, что относительно легкоплавкие материалы (медь, алюминий и т.д.), расплавляясь до критического сечения сопла, могут сходить с искривленных линий тока и выпадать на стенку сопла. При подаче же порошков веществ, имеющих температуру плавления заметно выше 1500°C (карбиды, нитриды и т.д.), расплавление частиц происходит уже внутри сверхзвуковой части сопла на прямых линиях тока, после чего расплавленные частицы вылетают из сопла.

Задачей предлагаемого изобретения является повышение надежности работы плазматрона при нанесении покрытий не только из веществ, имеющих высокую температуру плавления, но и из легкоплавких веществ с одновременным упрощением конструкции плазматрона и улучшением эксплуатационных и физико-механических характеристик покрытий.

Технический результат изобретения состоит в исключении выпадения расплавленных частиц порошка на стенки сопла.

Для достижения технического результата в плазматроне, содержащем катод с цилиндрической термоэмиссионной вставкой, сопло-анод, изолятор, завихрительный блок с тангенциальными отверстиями, систему водоохлаждения, канал одновременного ввода плазмообразующего газа и порошка, организуется работа дуги не в дозвуковой части, а в сверхзвуковой части сопла-анода.

Отличительными признаками предлагаемого плазматрона для нанесения покрытий являются выполнение цилиндрической термоэмиссионной вставки в катоде плазматрона в виде центрального тела сопла-анода, равенство суммарной площади поперечных сечений тангенциальных отверстий завихрительного блока площади кольцевого зазора между цилиндрической термоэмиссионной вставкой катода и стенкой сопла-анода, совпадение конца цилиндрической термоэмиссионной вставки с началом расширяющейся сверхзвуковой части сопла-анода. Условие равенства площадей необходимо для того, чтобы порошок, транспортируемый плазмообразующим газом, не выпадал бы из потока в окрестности завихрительного блока. Единый канал для плазмообразующего газа и порошка, кроме упрощения конструкции плазматрона, обеспечивает повышение эффективности нагрева и увеличение коэффициента использования порошка за счет максимального использования энергии плазменной дуги для нагрева, плавления и частичного образования паровой фазы напыляемого вещества, а также для разгона в коническом сверхзвуковом сопле-аноде и в струе, расширяющейся в среду с пониженным давлением, поддерживаемым за счет динамического вакуума, что, как следствие, дает возможность получить качественное покрытие с меньшей пористостью и с большей прочностью сцепления с основой.

При этом, за счет резкого расширения в динамическом вакууме паровой фазы напыляемого вещества, происходит ее конденсация с образованием наночастиц, которые вместе с расплавленными частицами порошка участвуют в образовании покрытия. Участие наночастиц в получении покрытия существенно увеличивает когезию и адгезию покрытия, что, в свою очередь, приводит к улучшению рабочих характеристик покрытия.

Завихрительное кольцо с тангенциальными отверстиями обеспечивает симметричный поток плазмообразующего газа с порошком, что увеличивает ресурс работы электрода, а, следовательно, эффективность работы плазматрона.

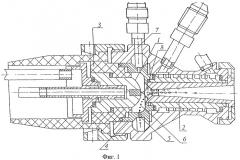

На фигуре 2 представлено поперечное сечение предлагаемого плазматрона с соплом, имеющим центральное тело в виде цилиндрической термоэмиссионной вставки в катоде. На фигуре 2 оставлены те же обозначения, что и на фигуре 1. Из фигуры 2 видно, что в сопле имеется цилиндрическая часть, переходящая затем в расширяющуюся сверхзвуковую часть. В цилиндрической части сопла располагается в качестве так называемого «центрального тела» цилиндрическая термоэмиссионная вставка катода. При этом конец цилиндрической вставки катода совпадает с началом расширяющейся сверхзвуковой части сопла-анода. Дуга возбуждается между концом цилиндрической вставки катода и сверхзвуковой частью сопла.

На фигуре 2 видно, что поступающие в сопло холодные частицы напыляемого вещества разгоняются параллельно центральному телу в зазоре между ним и цилиндрической частью сопла, приобретают скорость, параллельную оси сопла, и только после этого попадают в область воздействия на них дуги. В дуге происходит плавление и диспергирование частиц, которые затем, сохраняя скорость, параллельную оси сопла, доразгоняются в нем до сверхзвуковых скоростей и вылетают из выходного отверстия сопла.

Предлагаемое устройство содержит водоохлаждаемый катод 1 с цилиндрической термоэмиссионной вставкой, которая является центральным телом сопла-анода плазмотрона, сопло-анод 2, завихрительный блок 4 с тангенциальными отверстиями 5, канал 6 между завихрительным блоком, катодом 1, изолятором 3 и входом в сопло-анод 2, канал ввода плазмообразующего газа и порошка 7.

Предлагаемый плазматрон работает следующим образом. Включают подачу воды и плазмообразующего газа, подают напряжение между катодом 1 и соплом-анодом 2. При наличии напряжения между концом катодной цилиндрической термоэмиссионной вставки и соплом-анодом 2 возбуждается электрическая дуга 8. После этого осуществляют подачу порошка в канал ввода подачи рабочего газа 7. Массовые соотношения расходов порошка и рабочего газа для обеспечения устойчивой работы не превышают 50%. Потоком рабочего газа порошок транспортируется через тангенциальные отверстия 5 завихрительного кольца 4 в межэлектродное пространство, далее через щелевой зазор между цилиндрической термоэмиссионной вставкой и цилиндрической частью сопла в сверхзвуковую часть сопла, где нагревается в дуге и плавится. Далее нагрев и диспергирование продолжается в сверхзвуковой части сопла-анода 2, где также происходит интенсивный разгон частиц порошка, что обеспечивает повышенные адгезионные свойства покрытий при нанесении покрытий в условиях динамического вакуума. В качестве материала термоэмиссионной вставки могут быть использованы вольфрам или цирконий.

Предлагаемый плазматрон для напыления порошковых материалов, в том числе легкоплавких, имеет следующие характеристики: электрическая мощность на дуге плазматрона - до 20 кВт, расход плазмообразующего газа - до 5 г/с, расход порошка - до 2 г/с, плазмообразующие газы - воздух, CO2, N2, Ar, He. В качестве напыляемых порошков могут быть использованы металлы, оксиды, карбиды и другие материалы.

Плазматрон для нанесения покрытий, содержащий катод с цилиндрической термоэмиссионной вставкой, сопло-анод, изолятор, завихрительный блок с тангенциальными отверстиями, канал одновременного ввода плазмообразующего газа и порошка, систему водоохлаждения, отличающийся тем, что цилиндрическая термоэмиссионная вставка катода выполнена в виде центрального тела сопла-анода, суммарная площадь поперечных сечений тангенциальных отверстий завихрительного блока равна площади щелевого зазора между стенкой сопла-анода и цилиндрической термоэмиссионной вставкой катода, конец которой совпадает с началом расширяющейся сверхзвуковой части сопла-анода.