Изделие с самоклеющимся полностью отвержденным эластомером

Иллюстрации

Показать всеИзобретение относится к резинометаллическим изделиям с самоклеющейся резиновой композицией. Композитное изделие, включающее по меньшей мере два конструктивных элемента, по меньшей мере один из которых содержит металл, и эластомерный элемент, и способ получения изделия, включающий смешение эластомерной композиции, содержащей по меньшей мере один эластомерный полимерный компонент и по меньшей мере один промотор адгезии, выбранный из группы, состоящей из неоалкоксицирконатов с органофосфатной группой и полиимидов; формование по меньшей мере частично отвержденного эластомерного элемента из эластомерной композиции; запрессовку формованного эластомерного элемента между двумя конструкционными элементами так, чтобы эластомерный элемент находился в состоянии сжатия в отсутствие внешней силы, и активацию указанного промотора адгезии, чтобы образовать связь между эластомерным элементом и по меньшей мере одним конструктивным элементом, вследствие чего указанный эластомерный элемент продолжает оставаться в состоянии сжатия. Изобретение позволяет улучшить прочность сцепления, увеличить срок хранения и использования эластомера, упростить технологию получения и уменьшить количество отходов при получении изделия. 3 н. и 13 з.п. ф-лы, 4 ил., 1 табл.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к резинометаллическим клееным изделиям и способам, более конкретно к таким изделиям с самоклеющейся резиновой композицией, содержащей промотор адгезии, выбранный из неоалкоксифосфатоцирконата и полиимида, и, в частности, к композиции, которая может быть полностью отверждена и сформована при одной температуре, после чего адгезив активируется при более высокой температуре с минимальным дополнительным влиянием на состояние отверждения.

Описание уровня техники

Соединение эластомеров с металлами является обычно практикой во многих промышленных приложениях. Наиболее распространенным способом соединения металла с эластомером является использование различных клеев, согласно разным методам, известным в промышленности. Эта технология обычно включает много этапов подготовки соответствующих поверхностей, чтобы обеспечить надлежащее склеивание. Применение клеев может повлечь за собой вулканизационное связывание или пост-вулканизационное связывание.

В резинометаллических композитных деталях, предназначенных для динамических приложений, важной целью часто является удержание эластомерного элемента в состоянии сжатия между двумя металлическими деталями, чтобы обеспечить хорошую усталостную долговечность. В этом случае предпочтительно пост-вулканизационное связывание, чтобы предотвратить эффект термической усадки после вулканизации эластомера.

Предпринимались различные попытки снижения использования клеев. Известны так называемые самоклеющиеся эластомеры, которые напрямую соединяются с металлом после вулканизации в отсутствие какого-либо отдельного адгезива. Обычно эти эластомеры связываются специфически с конкретными металлами, например, эластомерные композиции с различными соединениями кобальта, которые специфически связываются с латунью. Когда самоклеющиеся эластомеры применяются в процессе вулканизационного связывания, термическая усадка может привести эластомер в напряженное состояние между металлическими деталями.

Иногда выгодно формовать эластомерный элемент за одну операцию и склеивать его с металлическими элементами на отдельном этапе, возможно, в другой части завода. Патент US 2,409,759 (Hosking), который настоящим введен здесь ссылкой во всей его полноте, описывает способ, в котором частично или полностью отвержденную эластомерную деталь соединяют с медистым сплавом, помещая эластомер и металлические детали во вторую литейную форму и прикладывая тепло и достаточное гидростатическое давление, чтобы соединить эластомер с металлом. Медистый сплав должен быть полированным, а эластомер должен содержать химически чистый оксид цинка. Этот способ может решить проблему усадки лишь частично. После удаления из удерживающей формы эластомерный элемент в лучшем случае будет находиться в нейтральном состоянии.

Способ, включающий две стадии отверждения, раскрыт в патенте US 7,291,241 (Dunlap), который настоящим введен здесь ссылкой во всей его полноте. Сначала формуется эластомерный элемент в литейной форме для фасонных изделий. Затем частично отвержденный эластомерный элемент собирают в резинометаллическую деталь, зажимая между двумя металлическими элементами, и завершают вулканизацию, чтобы осуществить связывание между резиной и металлом. Для сшиваемого пероксидом каучука в качестве эффективных промоторов адгезии предлагаются различные соагенты. Этот способ решает проблему усадки частично. Резиновый элемент остается в состоянии сжатия после второй стадии отверждения.

Так как напряженное состояние эластомера является чрезвычайно важным фактором для его долговечности, а также основным фактором, способствующим его связыванию с металлическими деталями, имеется потребность в самоклеющихся эластомерах с высокой степенью сжатия. Такой эластомер должен иметь высокое удерживаемое сжатие и не должен требовать каких-либо отдельных адгезивов для связывания с металлами.

Находящаяся одновременно на рассмотрении заявка на патент США, регистрационный номер 12/340,864, от 22 декабря 2008, которая настоящим введена здесь ссылкой во всей своей полноте, направлена на другой способ улучшения состояния сжатия резинометаллического композитного изделия.

Сущность изобретения

Настоящее изобретение направлено на системы и способы, которые дают высокое удерживаемое сжатие в самоклеющемся эластомерном элементе эластомерно-металлической детали в отсутствие клеевых покрытий для склеивания резины с металлом и которые могут предоставить способ с более надежным производством, более дешевый и с меньшими отходами, чем традиционные способы.

Настоящее изобретение относится к композитному изделию, включающему по меньшей мере один конструктивный элемент и эластомерный элемент, находящийся в контакте с и связанный с конструктивным элементом; в котором эластомер содержит 100 весовых частей по меньшей мере одного эластомерного полимерного компонента и от 3 до 50 частей по меньшей мере одного промотора адгезии, выбранного из группы, состоящей из неоалкоксицирконатов и полиимидов.

Неоалкоксицирконат может быть неопентилдиаллилокси три-диоктилфосфатоцирконатом. Эластомер может также включать диоксид кремния в количестве, равном от 40% до 60%, или примерно половине количества промотора адгезии.

В одном варианте осуществления изобретения изделие включает по меньшей мере два конструктивных элемента, и эластомерный элемент находится между двумя конструктивными элементами и связан с по меньшей мере одним из конструктивных элементов в отсутствие клеевого покрытия между эластомерным элементом и конструктивным элементом. Эластомер может находиться в состоянии сжатия между двумя конструктивными элементами. Конструктивные элементы могут быть металлом, а промотор адгезии может быть промотором адгезии к металлу. Металл может быть ферросплавом.

Согласно одному варианту осуществления изобретения, изделие может иметь форму гасителя вибраций, вибропоглотителя или виброизолятора.

Согласно одному варианту осуществления изобретения, эластомер включает в себя составляющее, адгезивное к металлу, которое предпочтительно химически неактивно при обычной температуре отверждения эластомера, но которое может быть активировано после вулканизации, чтобы вызвать сильное связывание с металлической поверхностью, предпочтительно не влияя на сшитую сетку отвержденного эластомера. Активация может проводиться путем нагрева, облучения или другими средствами, которые предпочтительно не влияют существенно на первичную эластомерную сетку, образованную при вулканизации.

Изобретение направлено также на способ, включающий этапы:

(a) смешение эластомерной композиции, содержащей 100 весовых частей по меньшей мере одного эластомерного полимерного компонента и от 3 до 50 частей по меньшей мере одного промотора адгезии, выбранного из группы, состоящей из неоалкоксицирконатов и полиимидов;

(b) формование по меньшей мере частично отвержденного эластомерного элемента из эластомерной композиции;

(c) запрессовка образованного эластомерного элемента между двумя жесткими элементами так, чтобы эластомерный элемент находился в состоянии сжатия в отсутствие внешней силы, и

(d) активация промотора адгезии, чтобы получить связь между эластомерным элементом и по меньшей мере одним жестким элементом; вследствие чего эластомерный элемент остается в состоянии сжатия.

В одном варианте осуществления способа формование включает по существу полное отверждение эластомерного элемента. Активация приводит к связи между эластомерным элементом и двумя жесткими элементами в отсутствие какого-либо клеевого покрытия между эластомером и элементами. Промотором адгезии может быть неоалкоксицирконат с органофосфатной группой, такой как неопентилдиаллилокси три-диоктилфосфатоцирконат.

Изложенное выше довольно широко обрисовало отличительные признаки и технические преимущества настоящего изобретения, чтобы следующее подробное описание изобретения стало более понятным. Ниже будут описаны дополнительные признаки и преимущества изобретения, которые образуют предмет притязаний изобретения. Специалисты в данной области должны понимать, что раскрытые здесь идея и частные варианты воплощения могут легко применяться как основа для модификации или разработки других конструкций для осуществления тех же целей настоящего изобретения. Специалисты должны также понимать, что такие эквивалентные конструкции не выходят за рамки сущности и объема изобретения, как они изложены в приложенной формуле. Новые признаки, которые, как полагают, являются характеристиками изобретения, как его структуры, так и способа действия, вместе с дальнейшими целями и преимуществами станут более понятными из следующего описания, которое рассматривается в сочетании с приложенными фигурами. Однако следует четко понимать, что каждая из фигур дана только в целях иллюстрации и описания и не должна рассматриваться как определение границ настоящего изобретения.

Краткое описание чертежей

Приложенные чертежи, которые введены в и образуют часть детального описания и на которых одинаковые позиции означают одинаковые детали, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для объяснения принципов изобретения. На чертежах:

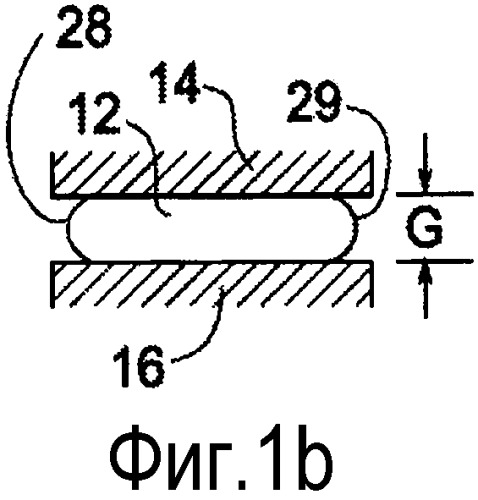

фиг. 1 является сечением, иллюстрирующим виды одного варианта осуществления изобретения и

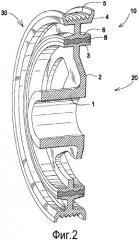

фиг. 2 является частично фрагментированным перспективным видом одного варианта осуществления изобретения.

Подробное описание

В одном варианте осуществления настоящее изобретение направлено на способ получения композитного изделия, внешний вид которого проиллюстрирован тремя чертежами на фиг. 1. Способ включает получение эластомерной композиции с промотором адгезии, температура активации которого выше, чем температура отверждения композиции. Композицию формуют обычными способами и отверждают или сшивают при температуре реакции, которая предпочтительно ниже температуры активации промотора адгезии в эластомерном элементе, который по существу полностью отвержден. Под "по существу полностью отвержденным" понимается, что эластомер сшит до желаемой степени для полного выполнения функций при его намеченном конечном применении. Разумеется, со временем в эластомере может происходить образование небольшого количества дополнительных сшивок или эффекты изменения модуля и т.п. Предпочтительно, по существу полностью отвержденный эластомер, если он отвержден, например, пероксидом, имеет менее 1% остаточного реакционноспособного пероксида, т.е. он отвержден на 99-100% в расчете на израсходованный пероксид. Степень отверждения можно также оценить одним из различных приборов для определения степени отверждения и реометром, по физическим свойствам, зависящим от отверждения, по разбуханию и/или другими способами, известными в резиновой промышленности.

Таким образом, изобретение относится к самоклеющейся, полностью отвержденной эластомерной композиции и к сделанным из нее изделиям. Под "самоклеющейся" понимается композиция, способна напрямую сцепляться с основами, предпочтительно жесткими основами, такими как металлы, конструкционные пластмассы, упрочненные композиционные материалы и т.п., без необходимости в других адгезивах или клеевых покрытиях на основах или между эластомером и основой. Прежние самоклеющиеся эластомеры склеивались во время отверждения или вулканизации, тогда как композиции по изобретению склеиваются на отдельном этапе активации после того, как эластомер полностью отвержден. Предпочтительные варианты конструкции хорошо приклеиваются к ферросплавам и часто не требуют никакой особой подготовки поверхности, такой как очистка, полирование, придание шероховатости, покрытие латунью, фосфатирование, адгезионные слои и т.п.

На фиг. 1a эластомерный элемент 7 имеет толщину t0, ширину w и объем V0. Способ включает приобретение по меньшей мере одного конструктивного элемента, задающего фиксированный зазор. На фиг. 1b верхний конструктивный элемент 14 и нижний конструктивный элемент 16 определяют фиксированный зазор на разделяющем расстоянии G. Толщина t0 эластомерного элемента 7 предпочтительно больше, чем ширина зазора G. Эластомерный элемент помещают в зазор так, что толщина находится на одной линии с зазором, что приводит к исходному состоянию одноосного сжатия эластомерного элемента 12 в зазоре. Термин "сжатие" здесь обычно означает одноосное сжатие, если не уточняется иное. Начальная степень сжатия предпочтительно задается как степень отклонения в направлении толщины и рассчитывается как (1-G/t0). Сжатие элемента 12 в толщину приводит к повышенной ширине и может вызвать выпирание краев 28 и 29.

После сборки активируют промотор адгезии, например, теплом, что приводит к связыванию между эластомерным элементом 12 и одним или обоими конструктивными элементами 14 и 16, но приводит к минимальной (или совсем не вызывает) дополнительной сшивке, минимальной релаксации напряжений или деформации ползучести эластомерного элемента. Так как эластомерный элемент уже полностью отвержден, этап активации не приводит к существенной потере сжимающего напряжения или пружинения. Это является явным преимуществом над двухстадийным способом отверждения согласно патенту US 7,291,241.

Давление, оказываемое между эластомерным элементом 12 и конструктивными элементами 14 и 16 на значимые поверхности, особенно выгодно для улучшения сопротивления эластомера росту трещин, усталости при изгибе или подобного. Фиг. 1 показывает, как может выглядеть эластомерный элемент, если его позднее удалить из зазора. Эластомерный элемент 12 после удаления становится релаксированным эластомерным элементом 15, который теперь имеет релаксационную толщину tf и релаксационный объем Vf. Отношение разбухания tf/G характеризует степень линейного "пружинения" и дает указание на величину давления, которое оказывалось сжатым эластомерным элементом на конструкционные элементы. Коэффициент линейного пружинения (называемый также коэффициентом разбухания) может быть указан величиной (tf/G-1). Аналогично, объемное отношение пружинения Vf/V0 или коэффициент объемного расширения (Vf/V0-1) могут быть полезными показателями для характеристики степени пружинения и/или степени сжатия эластомерного элемента в конечной сборке.

Следует понимать, что отношения и показатели, описанные выше для характеристики сжатия и/или пружинения эластомерного элемента, могут включать или накладываться на другие эффекты, такие как ползучесть, релаксация, остаточная деформация сжатия или подобное. Из-за таких эффектов tf обычно меньше t0. Другими словами, степень сжатия после активации обычно меньше, чем начальная степень сжатия. Тем не менее, эти показатели дают практическое указание на выгодные эффекты от изобретения. Например, гасители крутильных колебаний, полученные согласно двухстадийному способу отверждения, раскрытому в патенте US 7,291,241, использующему реактивные соагенты в качестве промотора адгезии и частичное отверждение на первой стадии, могут типично иметь начальное сжатие 25-30% и обнаруживать линейное пружинение всего примерно 8-12%. Похожие гасители колебаний, сделанные согласно варианту осуществления настоящего изобретения, имеют линейное пружинение примерно 20%, т.е. двукратное улучшение степени сжатия.

Хотя предмет изобретения может применяться для всех деталей, в которых эластомер соединен с металлом, здесь в качестве неограничивающего примера описывается соединение эластомера металлическими деталями коленчатого вала. В таком приложении круглое формованное эластомерное кольцо зажимается между двумя металлическими кольцами, т.е. ступицей и шкивом, с заданным расстоянием между ними. Согласно фиг. 2, двухкольцевой гаситель колебаний 10 содержит внутреннее кольцо 20, инерционное наружное кольцо 30 и находящееся между ними эластомерное кольцо 8. Внутреннее кольцо 20 содержит ступицу 1, щеку 2 и обод 3. Ступица 1 имеет такие размеры, чтобы крепиться к валу (не показан, но обычный), такому как коленчатый вал. Конфигурация, показанная на фиг. 2, предусматривает прессовую посадку ступицы 1 на вал, хотя могут также использоваться фланец, или шпоночный паз, или другая конфигурация, известная в уровне техники, чтобы закрепить ступицу с приемным валом. Инерционное наружное кольцо 30 содержит обод 6 и принимающую ремень часть 4. Принимающая ремень часть 4 может иметь любой профиль ремня, известный в данной области, в том числе, как показано, профиль 5 для поликлинового ремня.

Обода 3, 6 описывают кольцевое пространство с зазором между ними. Обода 3, 6 могут быть плоскими. Альтернативно, каждый из ободов 3, 6 может иметь сложную форму, которая позволяет механически фиксировать эластомерное кольцо 8 в кольцевом зазоре, как показано на фиг. 2. Вообще говоря, обода 3, 6 могут быть покрыты любыми адгезивами, склеивающими резину с металлом, какие известны в данной области, чтобы облегчить сцепление эластомерного кольца 8 с поверхностями ободов. Альтернативно, эластомерное кольцо 8 может находиться в кольцевом зазоре в условиях сжатия, полагаясь только на силы трения, чтобы предотвратить проскальзывание между эластомерным кольцом 8 и ободами 3, 6. Обода 3, 6 могут содержать выпуклости, поверхностную шероховатость или любую другую форму случайных неоднородностей поверхности или форму, производящую трение. Предпочтительно, обода 3, 6 могут не содержать никакого клеевого покрытия, и эластомерное кольцо, согласно одному варианту осуществления изобретения, напрямую соединяется с металлическими ободами путем активации промотора адгезии в эластомерной композиции.

Самоклеющиеся, полностью отвержденные эластомеры по настоящему изобретению могут быть получены добавлением специальных промотирующих адгезию ингредиентов в эластомерную смесь. Такие добавки предпочтительно неактивны при температуре формования эластомера. Таким образом, эластомер может быть сформован и полностью отвержден в присутствии промотора адгезии в смеси. Эти добавки могут быть разработаны и добавляться в эластомер, чтобы активироваться теплом или химически (или другим способом). При активации промотор адгезии создает сильную связь с металлами или другими основами в контакте с эластомерной формой. Тепло можно подвести ко всему эластомеру, помещая всю деталь в печь, или только к поверхности, устанавливая холодный эластомер в горячие металлические детали. Тепло можно также ввести колебаниями, излучением или волновыми способами, такими как микроволны, электронный пучок, радиочастотные волны, инфракрасное излучение и т.п.

Как только промотирующие адгезию добавки подвергаются действию тепла или другой активирующей энергии, они могут реагировать, плавиться, размягчаться или вспучиваться, по меньшей мере у поверхности эластомера. Промотор адгезии в объеме эластомера может оставаться неизменным, если использовать активацию только поверхности (например, поверхностный нагрев), или можно также активировать промотор адгезии во всем эластомерном элементе. Если добавки внутри резиновой детали также активируются, они должны быть разработаны так, чтобы или не наносить вреда целостности эластомера, или еще больше усиливать его свойства. В частности, предпочтительно не вызывать дополнительной сшивки или перегруппировки сшивок, чтобы минимизировать усадку при сжатии или релаксацию во время активации. Может быть также выгодным, если активация приводит к образованию внутреннего давления микро- или макрорасширения газов, как описано в патентной заявке US, регистрационный номер 12/340,864, от 22 декабря 2008, которая настоящим введена здесь ссылкой во всей своей полноте. Такое давление расширения может создавать сжимающие усилия в резинометаллической детали, приводящие к улучшенной усталостной прочности. Такой эффект может быть дополнением к улучшенному сжатию в описанных выше вариантах осуществления изобретения и представляет другой вариант осуществления изобретения. Расширения можно достичь добавлением пенообразователя, или порообразователя, или химиката, который разлагается с выделением газа. Может быть также выгодным, если эффектом реакции или реакций активации является увеличение прочности внутренней химической связи или прочности на разрыв эластомерного материала.

Согласно одному варианту осуществления изобретения, промотор адгезии может быть металлоорганическим фосфорсодержащим соединением, какое представлено неоалкоксицирконатами и -титанатами, раскрытыми в патенте US 4,623,738, который настоящим введен здесь ссылкой во всей своей полноте. Так, промотор адгезии может быть металлоорганическим соединением, отвечающим следующей общей формуле:

где M представляет собой титан или цирконий, R, R1 и R2 каждый означает одновалентную алкильную, алкенильную, алкинильную, аралкильную, арильную или алкарильную группу, содержащую до 20 атомов углерода, или ее замещенное галогеном или простым эфиром производное, и, кроме того, R2 может также быть окси-производным указанной группы. Различные R, R1 и R2 могут содержать каждый до трех заместителей в форме галогена или атома кислорода простого эфира, при условии, что полное число атомов углерода в каждой такой группе R не превышает 20, включая атомы углерода, содержащиеся в заместителях. A, B и C могут означать арокси (ArO-), тиоарокси (ArS-), сложный диэфирфосфат ((R3O)(R4O)P(O)O-), сложный диэфирпирофосфат ((R3O)(R4O)P(O)OP(O)), оксиалкиламино (R5R6NR7O-), сульфонил (ArS(O)2O-) или карбоксил (RC(O)O-). Каждая группа может содержать до 30 атомов углерода.

В формулах выше Ar может быть одновалентной арильной или алкарильной группой, имеющей от 6 до примерно 20 атомов углерода, факультативно содержащей до 3 заместителей в форме кислородных групп простого эфира, и их замещенными производными, в котором число замещений в общей сложности составляет до трех галогенов или аминогрупп, имеющих формулу NR8R9, где R8 и R9 каждый означает водород, алкильную группу, содержащую от 1 до 12 атомов углерода, алкенильную группу с 2-8 атомами углерода, циклоалкильную группу, содержащую от 3 до 12 атомов углерода, и арильную группу, содержащую от 6 до 12 атомов углерода; и R3 и R4 каждый может быть той же группой, что R, R1 и Ar. R5 и R6 могут означать водород, алкильную или аминоалкильную группу с числом атомов углерода от 1 до 15, и R7 может быть алкиленовой группой, содержащей от 1 до 6 атомов углерода, или ариленовой группой, содержащей от 6 до 10 атомов углерода, или их комбинацией; и a+b+c равно 3. Таким образом, при применении изобретения на практике может использоваться широкий круг лигандов. Наиболее подходящие для конкретного применения могут зависеть от используемого эластомерного соединения, материала основы и от других ингредиентов, вводимых в рецептуру.

В предпочтительном варианте осуществления промотор адгезии является органоцирконатом, имеющим приведенную выше формулу, в которой M означает цирконий, каждый из R, R1 и R2 является одновалентной алкильной, алкенильной, алкинильной, аралкильной, арильной или алкарильной группой, содержащей до 20 атомов углерода, или ее замещенным галогеном или простым эфиром производным, и, кроме того, R2 может также быть окси-производным или замещенным простым эфиром окси-производным указанных групп; каждый из A, B и C является одновалентным арокси, тиоарокси, сложным диэфирфосфатом, сложным диэфирпирофосфатом, оксиалкиламино, сульфонилом или карбоксилом; и a+b+c=3.

Предпочтительным промотором адгезии является неоалкокси цирконат диэфирфосфат. Типичные промоторы включают неопентил(диаллил)окси три(диоктил)фосфатоцирконат, неопентил(диаллилокси) три(диоктил)пирофосфатоцирконат, изопропил три(диоктилпирофосфат)цирконат, изопропил три(диоктилфосфат)цирконат, ди(диоктилпирофосфат)оксиацетатцирконат, ди(диоктилфосфат)оксиацетатцирконат, ди(диоктилпирофосфат)этиленцирконат, ди(диоктилфосфат)этиленцирконат, три(бутилоктилпирофосфат)этиленцирконат и/или три(бутилоктилфосфат)этиленцирконат. Предпочтительным промотором адгезии является неопентил(диаллил)окси три(диоктил)фосфатоцирконат, который можно приобрести под торговой маркой KEN-REACT® CAPOW® NZ® 12/H от Kenrich Petrochemicals, Inc. Более точно, CAPOW® NZ® 12/H содержит 65 вес.% неоалкокси фосфатоцирконата (т.е. неопентил(диаллил)окси три(диоктил)фосфатоцирконата), диспергированного в 35 вес.% окиси кремния.

В другом варианте осуществления промотор адгезии является полиимидным порошком. Патент US 5,116,939 раскрывает, что полиимидный порошок может использоваться как пример усиливающего порошкового наполнителя в динамически вулканизованных термопластичных эластомерах или термопластичном вулканизате (TPV), и содержание этого патента в отношении подходящих типов полиимидов настоящим введено здесь ссылкой. Патент US 7,449,523 описывает, что полиимидный порошок может применяться как термопластичная добавка для износостойкости в TPV. Патент US 7,658,387 описывает применение полиимидного порошка как усиливающего наполнителя или углеводородной добавки от износа эластомера в обрабатываемые резиновые композиции.

Полиимидные порошки, подходящие для воплощений изобретения, включают различные сорта полиимидного порошка, доступные для приобретения под маркой VTEC от RBI, Inc. Порошки марки VTEC продаются с различными наполнителями и усилителями, включая стекло, графит, углерод, PTFE, MoS2, минералы и т.д. Предпочтительны ненаполненные марки полиимидного порошка.

Другие подходящие сорта полиимидного порошка доступны для приобретения под маркой P84® NT от Evonik Industries. Другие подходящие примеры тонкодисперсных полиимидных порошков продаются под маркой AURUM, в том числе AURUM PD400 и PD450, от Mitsui Company Ltd. Полиимидные порошки AURUM PD400 и 450 от Mitsui Chemicals Inc. имеют средний диапазон размеров частиц всего 6 микрон.

В другом варианте осуществления композиции могут с выгодой применяться в способе двухстадийного отверждения согласно патенту US 7,291,241 (Dunlap), который настоящим введен здесь ссылкой во всей своей полноте. Так, неотвержденную эластомерную композицию согласно настоящему изобретению можно поместить в изложницу для формования фасонных изделий и отвердить по меньшей мере в две стадии, где на первой стадии отверждения композиция отверждается не полностью, а на второй стадии отверждения, на которой активируется также промотор адгезии, проводимой предпочтительно с частично отвержденной эластомерной композицией в контакте с по меньшей мере одной основой, такой как металл, эластомерная композиция является по меньшей мере по существу полностью отвержденной (т.е. "двухстадийное отверждение"). Так как промоторы адгезии согласно настоящему изобретению, как оказалось, не влияют на сшивку эластомера, как повышающие адгезию вспомогательные вещества, описанные в этом патенте, удерживаемое сжатие после двухстадийного процесса отверждения, где эластомер отвержается лишь частично, будет все же выше, чем для композиций, описанных в этом патенте.

В другом варианте осуществления композиции могут с выгодой применяться в способе отверждения в замкнутом объеме согласно патенту US 2,409,759 (Hosking), который настоящим введен здесь ссылкой во всей своей полноте. Таким образом, частично или полностью отвержденную, полностью сформованную эластомерную деталь можно соединить с металлической деталью, поместив эластомер и металлическую деталь во вторую форму и прикладывая достаточное тепло и гидростатическое давление, чтобы активировать промотор адгезии и соединить эластомер с металлом. Композиции по изобретению и описанные здесь промоторы адгезии предпочтительно обеспечивают сцепление с ферросплавами и другими металлами и материалами и не требуют полирования, чистки и других трудоемких технологических этапов, описанных в этом патенте. Однако следует понимать, что этот способ не может решить проблему усадки в изделиях, где эластомер должен находиться между двумя металлическими деталями в состоянии сжатия. В лучшем случае эластомерный элемент будет находиться в нейтральном состоянии после удаления из ограничивающей формы.

В еще одном варианте осуществления описываемые здесь композиции могут с выгодой комбинироваться со способом согласно находящейся одновременно на рассмотрении заявки, регистрационный номер US 12/340,864, от 22 декабря 2008, которая настоящим введена здесь ссылкой во всей своей полноте. Так, эластомерная композиция может также включать порообразователь, имеющий температуру активации выше, чем температура, при которой отверждают и формуют эластомерную деталь. После того как эластомерный элемент установлен в зазор между двумя основами, которые предпочтительно могут привести эластомерный элемент в состояние сжатия, эластомерный элемент затем расширяют, подвергая его действию температуры, равной или выше температуры активации порообразователя. Во время расширения эластомерного элемента следует ограничить выход газа, образуемого порообразователем, чтобы реализовать выгодное повышение степени сжатия эластомерного элемента в зазоре. Выход газа можно ограничить, если поместить барьерную поверхность, такую как металлическую пластину, около или против одной или каждой свободной поверхности эластомерного элемента в сборе, или ограничить благодаря присутствию пластинчатого наполнителя в эластомерной композиции. Пластинчатый наполнитель может быть наноглиной, слюдой, чешуйчатым графитом, стеклянными чешуйками или подобным, чтобы увеличить диффузионную длину и, таким образом, уменьшить выход газа из вспучивающейся композиции. В результате давление газа в маленьких пузырьках в эластомере, силу или давление, оказываемые эластомерным элементом на конструктивный элемент, можно увеличить, что выгодно. Активация промотора адгезии может проводиться одновременно и в тех же температурных условиях, что и активация порообразователя, или же оба эффекта (т.е. адгезия и вспучивание) могут активироваться на разных этапах в разных условиях и/или разными способами активации, какие описаны здесь.

В другом варианте осуществления особые промотирующие адгезию добавки могут выбираться так, чтобы они мигрировали к поверхности эластомера при нагревании в печи. Это будет оптимизировать прочность сцепления и снижать полное количество добавки, необходимой для введения в смесь.

В других вариантах осуществления адгезионная добавка или добавки могут быть активированы химически или химически плюс термически. Такие добавки могли бы реагировать со сборочной смазкой или с добавкой в смазку, или они могут быть активированы на отдельном этапе перед или после нанесения смазки. Для активации могут использоваться кислоты, щелочи, спирты или другие химикаты в газообразной, жидкой или твердой форме. При воздействии химических активаторов будут активироваться добавленные в эластомерную смесь промотирующие адгезию составляющие, присутствующие на поверхности, и создавать адгезию, которая связывает с металлической поверхностью.

Помимо химической связи, на поверхности может создаваться также механическое связывание малыми частицами, разрывающимися, создавая грубые края, образующие поверхность, аналогичную наждачной бумаге, которая приведет к механическому сцеплению при сильном сжатии эластомера.

Другой возможностью является создание микро- или нанопустот (отверстий, карманов) на поверхности эластомера, которые могут захватывать связующие агенты и адгезивы и выделяться после сборки, создавая связь металл-эластомер.

Вкратце, этот самоклеющийся эластомер содержит внутри себя свой собственный сшивающий агент. Сшивающий агент не вредит целостности эластомера, и при необходимости его можно активировать, чтобы образовать связи с металлами, керамикой или другими материалами. Связующий материал может быть смесью частиц разного размера, от миллиметра до нанометра, или иметь любой промежуточный размер. Предпочтительный размер лежит в диапазоне размеров от порядка микрона до нанометра.

Гасители колебаний могут также собираться с применением различных повышающих трение веществ на поверхностях ободов или в смазке системы.

Примеры

В ряде примеров один вариант осуществления изобретения сравнивается с двухстадийным отверждением согласно патенту US 7,291,241. Так, в сравнительном примере используется эластомерная композиция с промотором адгезии к металлу, который является также пероксидным соотвердителем, с диметакрилатом цинка, как указано в таблице 1. Сравнительный пример также имеет два пероксидных отвердителя, чтобы облегчить две стадии отверждения. Примеры по изобретению (Примеры 1-5) требуют только одного пероксидного отвердителя и используют промотор адгезии Capow NZ 12/H вместо соагента, что также указано в таблице 1. И в сравнительном случае, и в примерах по изобретению формовали резиновые кольца толщиной около 5 мм и собирали с получением гасителя крутильных колебаний, подобного показанному на фиг. 2, имеющего зазор толщиной приблизительно 3,5 мм. Таким образом, начальная степень сжатия составляла примерно 30%. Сравнительные кольца формовали и частично отверждали 70 секунд при 160°C, а кольца в примерах по изобретению формовали 80 секунд при 170°C с последующей пост-вулканизацией до по существу полного их отверждения. Разрезали по два гасителя колебаний для каждого из примеров 2-5 и сравнительного примера, чтобы удалить резиновое кольцо и проверить степень линейного пружинения. Измерение проводили на пяти деталях и усредняли, чтобы получить единственный коэффициент пружинения, какой указан в таблице 1 для каждого из двух гасителей из каждого варианта. Как можно видеть, пружинение для примеров по изобретению было приблизительно в два раза выше, чем в сравнительном примере. Следует также отметить, что крутящий момент, который характеризует уровень адгезии, повышается с количеством промотора адгезии, но пружинение относительно независимо от количества промотора адгезии. Это, по-видимому, указывает, что промотор адгезии не влияет значительно на сшивку или отверждение эластомера. Было также обнаружено, что скорости отверждения, измеренные на обычном реометре с пуансоном, указывают на отсутствие существенной зависимости от уровня промотора адгезии. Однако было замечено, что при уровне промотора адгезии 10-15 phr модуль эластомера повышался, а удлинение снижалось, что вызвано, по-видимому, действием промотора адгезии как связующего агента между сажевым наполнителем и EPDM-эластомером. Таким образом, способ согласно изобретению может улучшить эластомерные свойства, повышая адгезию и удерживаемое сжатие.

| Таблица 1 | ||||||

| Сравнительный пример | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | |

| Royalene 46971 | 200 | 200 | 200 | 200 | 200 | 200 |

| Сажа N293 | 20 | 20 | 30 | 30 | 30 | 30 |

| Сажа N550 | 50 | 50 | 60 | 60 | 60 | 60 |

| Парафиновое масло | 5,9 | 5,9 | 5,9 | 5,9 | 5,9 | 5,9 |

| Оксид цинка | 5 | 5 | 5 | 5 | 5 | 5 |

| Стеарат цинка | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Триэтаноламин | 1 | 1 | 1 | 1 | 1 | 1 |

| Антиоксидант2 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Парафиновое масло | 5,9 | 5,9 | 5,9 | 5,9 | 5,9 | 5,9 |

| Диметакрилат цинка | 33 | - | - | - | - | - |

| HVA-23 | 1 | 1 | 1 | 1 | 1 | 1 |

| Varox 130XL4 | 1 | - | - | - | - | - |

| Varox 231XL5 | 7 | 7 | 7 | 7 | 7 | 7 |

| Capow NZ 12/H | - | 5 | 3 | 5 | 10 | 15 |

| Скорость отверждения (t90 по MDR) (мин) | 1,57 | 1,37 | 1,29 | 1,38 | 1,45 | |

| Модуль эластичностипри 50%-ном удлинении(psi/кПа) | 82/3,93 | 92/4,41 | 89/4,26 | 117/5,60 | 124/5,94 | |

| Пружинение(% разбухания) | 10,1 |