Рабочий орган дисковой бороны

Иллюстрации

Показать всеИзобретение относится к области сельскохозяйственного машиностроения, в частности к рабочим органам дисковых борон. Рабочий орган дисковой бороны содержит стойку, ось с фланцем и сферический диск с подшипниковым узлом. Подшипниковый узел выполнен в виде цилиндрического корпуса и жестко соединен со стойкой. Цилиндрический корпус подшипника входит своей наружной цилиндрической поверхностью в выточку на фланце, образуя дополнительный изгиб к лабиринту. В месте окончания дополнительного изгиба на выточке цилиндрического корпуса установлено уплотнительное кольцо. Торец фланца со стороны цилиндрического корпуса на 75-80% срезан под углом 35-45° к его оси. На самом цилиндрическом корпусе перед его частью, входящей в выточку фланца, имеется выступ с уклоном, высота которого со стороны фланца ниже в 2/3 раза меньшей высоты фланца, выступающей за диаметр цилиндрического корпуса, а с другой стороны постепенно сходит до диаметра цилиндрического корпуса. Резьбовая крышка фиксируется на цилиндрическом корпусе посредством отгиба части пояска резьбовой крышки в торцевые выточки цилиндрического корпуса. Такое конструктивное решение направлено на повышение долговечности и надежности работы рабочего органа. 2 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к рабочим органам дисковых борон.

Известен рабочий орган дисковых борон, содержащий стойку с осью, режущий диск, корпус подшипника, крышку, двухсторонний радиально-упорный роликовый подшипник с предварительно отрегулированным осевым зазором, закрытый и заполненный смазкой, к вращающему корпусу подшипника с помощью болтов крепится режущий диск, между режущим диском и подшипником установлена крышка, ось неподвижно закреплена в кронштейне, кронштейн закреплен на стойке с помощью болтов, а корпус подшипника и кронштейн между собой образуют лабиринтное уплотнение (полезная модель RU 131559).

Недостатком этого рабочего органа является то, что наружная часть зазора между подвижным корпусом подшипника и неподвижным кронштейном, который является началом защитного лабиринта, находится в зоне прямого выброса почвы из-под диска, что приводит в процессе работы к тому, что частицы почвы напрямую со скоростью попадают в этот зазор, доходят до его дна, где, ударяясь о дно, разбрасываются в стороны, при этом некоторые из этих частиц попадают в радиальную часть лабиринта, где накапливается. При работе подвижный корпус подшипников постоянно вращается, при повороте снизу вверх наружная часть лабиринта очищается от набившейся в него земли, затем в очистившуюся наружную часть лабиринта (зазор) попадает очередная порция почвы из-под рабочего диска и этот процесс повторяется до тех пор, пока радиальная часть лабиринта не заполнится, после чего, аналогично, заполняется торцевая часть защитного лабиринта, затем, как только она заполнится, почва попадает непосредственно к защите подшипника, к месту ее сопряжения с его вращающейся частью. Это приводит к быстрому износу защиты и тогда абразивы почвы попадают непосредственно к роликам самого подшипника, выводя его из строя. Таким образом, наличие лабиринта между вращающимся корпусом подшипников и неподвижным кронштейном не может обеспечить долгую работу изделия. Требуется дополнительная защита.

Известен рабочий орган дисковых борон, принятый нами за прототип, содержащий стойку, подшипниковый узел и сферический диск, имеющий угол наклона к вертикальной плоскости, вертикальная ось стойки проходит через нижнюю точку сферического диска, в верхней части стойки расположена втулка с поводком, втулка жестко зафиксирована на стойке посредством сварки, выполненной в отверстие или в отверстиях втулки в виде заклепки, а подшипниковый узел выполнен в виде цилиндрического корпуса, жестко соединенного со стойкой, внутри корпуса, на его ступенчатых поясках, встречно установлены радиально-упорные подшипники, опирающиеся на ось с фланцем, который жестко соединен со сферическим диском, с тыльной стороны фланца, между ним и торцом корпуса, образован лабиринт, и перед подшипником установлена уплотнительная манжета, а другой подшипник фиксируется на оси шайбой и гайкой со стопором, и узел закрывается резьбовой крышкой (полезная модель RU 75820).

Недостатком данного рабочего органа дисковой бороны также является расположение защитного лабиринта в зоне выброса почвы из-под диска в процессе работы, что приводит к постепенному заполнению лабиринта почвой с последующим ее попаданием к защитной манжете, что приводит к ее быстрому износу и попаданию абразивов почвы в собственно подшипник, вызывая его быстрый износ и выход из строя в целом рабочего органа.

Целью изобретения является повышение долговечности и надежности работы рабочего органа дисковой бороны, создание дополнительного изгиба и удлинения лабиринта, введение кольцевого уплотнения и создание условий, при которых почвенный поток, выбрасываемый диском в процессе работы, отводится в сторону от места сопряжения подвижных и неподвижных частей рабочего органа.

Поставленная цель достигается тем, что в известном рабочем органе для дисковых борон, содержащем стойку, подшипниковый узел и сферический диск, имеющий угол наклона к вертикальной плоскости, вертикальная ось стойки проходит через нижнюю точку диаметра диска, в верхней части стойки неподвижно закреплен поводок, а подшипниковый узел выполнен в виде цилиндрического корпуса, жестко соединенного со стойкой, внутри корпуса, на его ступенчатых поясках, встречно установлены радиально-упорные подшипники, опирающиеся на ось с фланцем, который жестко соединен со сферическим диском с тыльной стороны фланца, между ним и торцом корпуса образован лабиринт, и перед подшипником установлена уплотнительная манжета, а другой подшипник фиксируется на оси шайбой и гайкой со стопором и узел закрывается резьбовой крышкой, согласно изобретению цилиндрический корпус входит своей наружной цилиндрической поверхностью в выточку на фланце, образуя дополнительный изгиб и удлинение лабиринта, а в месте окончания дополнительного изгиба на выточке цилиндрического корпуса установлено уплотнительное кольцо, торец фланца со стороны цилиндрического корпуса на 75-80% срезан под углом 35-45° к его оси, а на самом цилиндрическом корпусе перед его частью, входящей в выточку фланца, имеется выступ с уклоном, высота которого со стороны фланца ниже в 2-3 раза меньшей высоты фланца, выступающей за диаметр цилиндрического корпуса, а с другой стороны постепенно сходит до диаметра цилиндрического корпуса, резьбовая крышка фиксируется на цилиндрическом корпусе посредством отгиба части пояска резьбовой крышки в торцевые выточки цилиндрического корпуса.

Указанные отличия являются существенными, так как введение в конструкцию рабочего органа дисковой бороны среза части торцевой поверхности фланца под углом 35-45° к оси цилиндрического корпуса, а также выступа с уклоном на цилиндрическом корпусе позволяет поток почвы, который выбрасывается сферическим диском в процессе работы, отвести от места сопряжения подвижной части рабочего органа с неподвижной, исключив тем самым набивание почвы в зазор между этими частями рабочего органа, а выступ с уклоном на цилиндрическом корпусе обеспечивает дополнительную защиту места сопряжения подвижных и неподвижных деталей рабочего органа от возможного обратного почвенного потока при его ударе о поверхность цилиндрического корпуса, (см. фиг. 1), кроме того, при прохождении почвенного потока, отраженного от среза фланца над зазором, образуемым торцом фланца со срезом и выступом с уклоном, в зазоре образуется разрежение, в результате чего из него осуществляется отсос воздуха, что исключает попадание в этот зазор пылевидных образивных частиц почвы.

Введение дополнительного удлинения и изгиба лабиринта и присутствие уплотнительного кольца исключают попадание образивных частиц почвы к уплотнительной манжете, а следовательно, в последующем и к подшипникам.

Таким образом, полностью исключается попадание абразивов почвы не только к подшипникам, но и к защитным манжетам. Это резко увеличивает срок службы этого рабочего органа.

Наличие хорошего уплотнения и его защита от быстрого износа позволит перейти от применения густых смазок к жидким, что не только увеличит срок службы узла, но и снизит трение в сопряженных деталях.

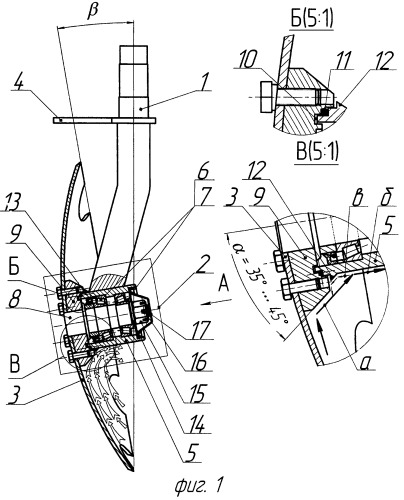

Сущность изобретения поясняется чертежами.

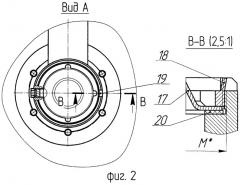

На фиг. 1 изображен рабочий орган дисковой бороны в разрезе, на фиг. 2 показана часть рабочего органа со стороны резьбовой крышки.

Рабочий орган дисковой бороны состоит из стойки 1, подшипникового узла 2, сферического диска 3, имеющего наклон к вертикальной плоскости под углом β, стойка 1 и сферический диск 3 расположены относительно друг друга так, что вертикальная ось стойки 1 проходит через нижнюю точку диаметра сферического диска 3, в верхней части стойки 1 приварен поводок 4, подшипниковый узел 2 состоит из цилиндрического корпуса 5, жестко соединенного со стойкой 1, внутри цилиндрического корпуса 5 встречно установлены два радиально-упорных подшипника 6 и 7, опирающихся на ось 8 со срезанным под углом 35-45° фланцем 9, на котором неподвижно закреплен сферический диск 3. Между фланцем 9 и торцом цилиндрического корпуса 5 образован лабиринт 10 который перекрывается уплотнительным кольцом 11, а на поверхности цилиндрического корпуса 5 расположен выступ с уклоном 12, высота которого со стороны фланца 9 ниже в 2/3 раза меньше высоты фланца 9, выступающей за диаметр цилиндрического корпуса 5, ас другой стороны постепенно сходящего до диаметра цилиндрического корпуса 5, перед радиальным подшипником 6 со стороны фланца 9 установлена уплотнительная манжета 13, а второй радиальный подшипник 7 фиксируется на оси 8 шайбой 14 и гайкой 15 со стопором 16, все это закрыто резьбовой крышкой 17 с пояском 18, которым она фиксируется в торцевых выточках 19 цилиндрического корпуса 5 посредством отгиба части этого пояска 18 в торцевые выточки 19, под резьбовой крышкой устанавливается прокладка 20.

Работает рабочий орган дисковой бороны следующим образом. Рабочий орган верхней частью стойки 1 устанавливают в отверстие рамы дисковой бороны, где закрепляют ее посредством шайбы и болта (на фиг. не показано), поводок 4 соединяется с продольной тягой дисковой бороны (на фиг. не показано) при этом устанавливается угол атаки дисков, после чего собранная дисковая борона цепляется за трактор и выводится на край обрабатываемого участка, затем переводят орудие в рабочее положение и начинают движение. В процессе движения, а также под действием собственного веса дисковой бороны и угла атаки сферические диски 3 врезаются в почву, подрезают ее, крошат и выбрасывают вверх вдоль сферических дисков 3 (фиг. 1) веером по длине цилиндрического корпуса 5, при этом созданный поток почвы вначале ударяется в срезанный под углом 35-45° торец фланца 9 (поток А), который направляет его на поверхность цилиндрического корпуса 5 (поток Б), исключая тем самым возможность прямого удара почвенного потока в зазор сопряжения подвижных и не подвижных частей рабочего органа дисковой бороны. При ударе почвенного потока о поверхность цилиндрического корпуса 5 возможно появление частиц почвы, которые будут двигаться вдоль поверхности цилиндрического корпуса в направлении зазора между подвижными и неподвижными частями рабочего органа (поток В). Поэтому, для исключения их прямого попадания в этот зазор на поверхности цилиндрического корпуса 5 расположен выступ с уклоном 12, который направляет эти частицы обратно в почвенный поток (поток А). Кроме того, почвенный поток, который со среза фланца 9 под углом 35-45° пролетает с большой скоростью над зазором между торцом фланца 9 и выступом с уклоном 12, создает в нем разрежение, в результате чего осуществляется отсос воздуха из этого зазора, что препятствует попаданию в этот зазор даже пылевидных частиц. Таким образом, наличие двух этих конструктивных решений полностью исключает не только какое-либо попадание на большой скорости почвенных частиц в зазор между подвижными и неподвижными частями рабочего органа, но и обеспечивает отсос из него воздуха, что также исключает попадание в зазор пылевидных, образивных частиц почвы. Для устранения возможности попадания пылевидных частиц почвы, которые в процессе работы дисковой бороны образуются в огромном количестве, нами удлинен защитный лабиринт 10, а на выточке в торце цилиндрического корпуса 5 установлено уплотнительное кольцо 11, которое полностью перекрывает лабиринт 10, также исключает проникновение к уплотнительной манжете 13, а затем в подшипниковый узел пылевидных частиц почвы.

Использование в конструкции подшипникового узла дискового рабочего органа уплотнительного кольца 11, перекрывающего лабиринт 10, образованного цилиндрическим корпусом 5 и вращающимся фланцем 9, а также наличие дополнительного изгиба с удлинением дополнительно усиливает защиту подшипникового узла от попадания в него образивных пылевидных частиц почвы, которая образуется в большом количестве в процессе работы дисковой бороны.

Рабочий орган дисковой бороны, содержащий стойку, подшипниковый узел и сферический диск, имеющий угол наклона к вертикальной плоскости, вертикальная ось стойки проходит через нижнюю точку диаметра диска, в верхней части стойки неподвижно закреплен поводок, а подшипниковый узел выполнен в виде цилиндрического корпуса, жестко соединенного со стойкой, внутри корпуса на его ступенчатых поясках встречно установлены радиально-упорные подшипники, опирающиеся на ось с фланцем, который жестко соединен со сферическим диском с тыльной стороны фланца, между ним и торцом корпуса образован лабиринт, и перед подшипником установлена уплотнительная манжета, а другой подшипник фиксируется на оси шайбой и гайкой со стопором и узел закрывается резьбовой крышкой, отличающийся тем, что цилиндрический корпус входит своей наружной цилиндрической поверхностью в выточку на фланце, образуя дополнительный изгиб и удлинение лабиринта, а в месте окончания дополнительного изгиба на выточке цилиндрического корпуса установлено уплотнительное кольцо, торец фланца со стороны цилиндрического корпуса на 75-80% срезан под углом 35-45° к его оси, а на самом цилиндрическом корпусе перед его частью, входящей в выточку фланца, имеется выступ с уклоном, высота которого со стороны фланца ниже в 2/3 раза меньшей высоты фланца, выступающей за диаметр цилиндрического корпуса, а с другой стороны постепенно сходит до диаметра цилиндрического корпуса, резьбовая крышка фиксируется на цилиндрическом корпусе посредством отгиба части пояска резьбовой крышки в торцевые выточки цилиндрического корпуса.