Способ каталитической конверсии с увеличенным выходом дизельного топлива с высоким цетановым числом

Иллюстрации

Показать всеНастоящее изобретение относится к вариантам способа каталитической конверсии для увеличения цетанового барреля дизельного топлива. Один из вариантов способа включает контактирование нефтяного сырья с катализатором, обладающим сравнительно стабильной активностью и содержащим в основном широкопористые цеолиты, в реакторе каталитической конверсии, причем температура реакции, время контакта паров нефтепродуктов и массовое соотношение катализатор/нефтяное сырье достаточны для получения продукта реакции, содержащего дизельное топливо и примерно 12-60% газойля каталитического крекинга в кипящем слое от массы нефтяного сырья. При этом температура реакции находится в интервале примерно 420°С-550°С, время контакта паров нефтепродуктов составляет примерно 0.1-5 сек, массовое соотношение катализатор/нефтяное сырье составляет примерно 1-10, а катализатор, характеризующийся распределением крупных частиц, содержит менее 10 об.% частиц мельче 40 мкм от объема всех частиц, менее 15 об.% частиц крупнее 80 мкм от объема всех частиц, и остальные частицы имеют размер примерно 40-80 мкм. 4 н. и 22 з.п.ф-лы, 2 ил., 11 табл., 6 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу каталитической конверсии. Конкретно настоящее изобретение относится к способу каталитической конверсии с целью максимального превращения тяжелого углеводородного сырья в дизельное топливо с высоким цетановым числом.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Потребность в высококачественном дизельном топливе постоянно увеличивается, тогда как потребность в жидком топливе уменьшается. В целом потребность в дизельном топливе растет быстрее, чем потребность в бензине, хотя области их применения различны. Поэтому все больше легкого дизельного топлива с низким цетановым числом, производимого каталитическим крекингом (FCC), используют в качестве важной составляющей дизельного топлива. Для удовлетворения потребности в высококачественном дизельном топливе необходимо модифицировать легкое дизельное топливо, производимое способом FCC, либо обеспечить высокий выход высококачественного легкого дизельного топлива при производстве способом FCC.

На предшествующем уровне техники каталитические способы модифицирования легкого дизельного топлива включали в основном гидрирование и алкилирование. В патенте USP5543036 раскрыт способ модифицирования легких продуктов рецикла в способе FCC путем гидрирования. В патенте CN 1289832 А также раскрыт способ одностадийного модифицирования дизельного топлива каталитического крекинга путем гидрирования, включающий в условиях гидрирования последовательное прохождение сырья через катализатор гидроочистки и катализатор гидрокрекинга без промежуточного разделения. В результате цетановое число дизельной фракции продукта повышается на 10 единиц по сравнению с исходным сырьем, а содержание серы и азота заметно уменьшается. В патенте USP4871444 раскрыт способ повышения цетанового числа легких продуктов рецикла FCC, включающий алкилирование легких продуктов рецикла FCC линейным алкиленом с 3-9 атомами углерода в присутствии твердого кислотного катализатора. В патенте USP5171916 раскрыт способ модифицирования легких продуктов рецикла FCC, включающий алкилирование легких продуктов рецикла FCC α-С14-алкиленом или коксовым газойлем в присутствии твердого кислотного катализатора.

Другой способ непосредственного улучшения качества легкого дизельного топлива каталитического крекинга заключается в варьировании параметров обработки или катализаторов каталитического крекинга. В патенте CN 1900226 A раскрыт промотор катализатора каталитического крекинга, обеспечивающий увеличение выхода дизельного топлива, и способ его приготовления. При добавлении некоторого количества такого промотора увеличивается выход дизельного топлива в каталитической установке FCC и улучшается распределение продуктов без замены катализатора, первоначально используемого в установке очистки. Однако в этом способе не упоминаются какие-либо улучшения свойств дизельного топлива. В патент CN 1683474 A также включен промотор катализатора каталитического крекинга для получения большего количества дизельного топлива и способ его приготовления. Патент CN 1473908 A относится к способу получения дизельного топлива из тяжелых углеводородных фракций и мазута путем каталитического крекинга в присутствии Ca2+-EDTA. Патент CN 101171063 A относится к способу каталитического крекинга в кипящем слое (FCC) для улучшения качества дистиллята, используемого в качестве важного компонента дизельного топлива. Способ FCC объединяет стадию FCC конверсии с промежуточным отделением полициклических аренов. Наличие зон реакции с более и менее жесткими условиями и селективным разделением молекул в колонне FCC реактора приводит к увеличению выхода высококачественного дистиллята. В этом способе подчеркнуто применение мембранного разделения для получения фракции дизельного топлива с высоким цетановым числом, обогащенного насыщенными углеводородами.

В другом способе улучшения качества легкого дизельного топлива каталитического крекинга используют двойную комбинацию гидрирования и каталитического крекинга. Например, в CN 1896192 A в качестве сырья в установку гидрирования подают парафиновый дистиллят вместе с тяжелыми углеводородами рецикла каталитического крекинга и легким дизельным топливом каталитического крекинга и затем подают остаточные продукты гидрирования в установку каталитического крекинга. Этот способ позволяет снизить содержание ароматики и серы в дизельном топливе и повысить его цетановое число. Патент CN 1382776 A включает способ, в котором комбинируют гидрирование остатков и каталитический крекинг тяжелых углеводородов. Способы в указанных патентах не содержат требований к процедурам каталитического крекинга, но модифицируют дизельное топливо путем гидрирования.

В патенте CN 101362959 A раскрыт способ каталитической конверсии для получения пропилена и высокооктанового бензина, включающий контактирование трудно крекируемого сырья с термически регенерируемым катализатором и проведение крекинга при следующих условиях: температура 600-750°С, массовая часовая объемная скорость 100-800 ч-1, давление 0.10-1.0 МПа, соотношение катализатора и сырья 30-150, соотношение водяного пара и сырья 0.05-1.0; смешение технологического потока с легко крекируемым сырьем и проведение крекинга при следующих условиях: температура 450-620°С, массовая часовая объемная скорость 0.1-100 ч-1, давление 0.10-1.0 МПа, соотношение катализатора и сырья 1.0-30, соотношение водяного пара и сырья 0.05-1.0; отделение отработанного катализатора и паров реакции с последующей подачей отработанного катализатора в отпарную колонну, отпаривание катализатора и отжигание кокса и возврат регенерированного катализатора в реактор; и разделение паров реакционной смеси и получение в качестве целевых продуктов пропилена и высокооктанового бензина, а также продуктов повторного крекинга. Продукты повторного крекинга включают фракцию с температурой кипения 180-260°С и рафинат тяжелой ароматики. При таком способе выход пропилена и селективность его образования заметно возрастают, а также значительно повышаются выход бензина и его октановое число. Выход сухого газа уменьшается на 80 масс.% и более.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ максимальной конверсии тяжелого сырья в дизельное топливо с высоким цетановым числом, когда увеличивается как цетановое число дизельного топлива, так и выход дизельного топлива, т.е. увеличивается «цетановый баррель» дизельного топлива (термин «цетановый баррель» означает продукт с цетановым числом дизельного топлива и выход этого дизельного топлива). Настоящее изобретение в первую очередь относится к селективному крекингу углеводородов сырья, такого как алканы, боковые алкильные цепи и т.п., в то же время при минимальном переходе ароматики из сырья во фракции дизельного топлива и накоплении ароматики во фракциях дизельного топлива в результате ароматизации других компонентов продукта и т.п. В то время как сырье подвергается крекингу с образованием дизельного топлива с высоким цетановым числом, заметно снижается выход сухого газа и кокса, что способствует эффективной утилизации нефтяных ресурсов.

В одном варианте настоящее изобретение предлагает способ каталитической конверсии для увеличения цетанового барреля дизельного топлива, причем сырье приводят в контакт с катализатором, проявляющим сравнительно стабильную активность и содержащим широкопористые цеолиты, в реакторе каталитической конверсии, в котором температура реакции, время контакта паров нефтяного сырья и массовое соотношение катализатор/нефтяное сырье достаточны для получения продукта, содержащего дизельное топливо и примерно 12-60 масс.% газойля каталитического крекинга в кипящем слое (FGO) от массы сырья; температура реакции составляет примерно 420°С-550°С; время контакта паров нефтяного сырья примерно 0.1-5 секунд; массовое соотношение катализатор каталитического крекинга/нефтяное сырье примерно 1-10.

В более предпочтительном варианте температура реакции составляет примерно 430°С-500°С, предпочтительно примерно 430°С-480°С.

В более предпочтительном варианте время контакта паров нефтяного сырья составляет примерно 0.5-4 секунд, предпочтительно примерно 0.8-3 секунд.

В более предпочтительном варианте массовое соотношение катализатор/нефтяное сырье составляет примерно 2-8, предпочтительно примерно 3-6.

В более предпочтительном варианте давление реакции составляет примерно 0.10 МПа-1.0 МПа, предпочтительно примерно 0.15 МПа-0.6 МПа.

В более предпочтительном варианте нефтяное сырье выбирают так, что оно включает углеводороды нефти и/или минеральные масла, причем углеводороды нефти выбирают из группы, состоящей из вакуумного газойля, атмосферного газойля, коксового газойля, деасфальтированного масла, вакуумных остатков и атмосферных остатков или смесей двух или нескольких видов сырья (включая два из них, так же, как показано ниже); другие минеральные масла выбирают из группы, состоящей из продуктов сжижения угля, нефти нефтеносного песка или смесей двух или более видов сырья.

В более предпочтительном варианте катализатор, содержащий в основном широкопористые цеолиты, включает цеолиты, неорганические оксиды и глины соответственно в количестве примерно 5-50 масс.%, предпочтительно примерно 10-30 масс.% цеолитов; примерно 0.5-50 масс.% неорганических оксидов и примерно 0-70 масс.% глин в расчете на общую массу сухого катализатора, причем цеолит используют как активный компонент и выбирают из широкопористых цеолитов. Широкопористые цеолиты выбирают из одного или нескольких цеолитов - редкоземельных форм цеолита Y, редкоземельных форм цеолита H-Y, сверхстабильных цеолитов Y, полученных разными способами, и высококремнистых цеолитов Y.

Неорганический оксид в качестве подложки выбирают из группы, состоящей из SiO2 и/или Al2O3. В сухом катализаторе неорганический оксид содержит примерно 50-90 масс.% оксида кремния и примерно 10-50 масс.% оксида алюминия.

Одну или несколько глин в качестве связующего выбирают из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталцита и бентонита.

Катализатор со сравнительно стабильной активностью (включая катализатор каталитического крекинга и катализатор повышенного выхода дизельного топлива) имеет начальную активность не более примерно 80, предпочтительно не более примерно 75, более предпочтительно не более примерно 70, время авторегулирования в интервале примерно 0.1-50 ч, предпочтительно примерно 0.2-30 ч, более предпочтительно примерно 0.5-10 ч и стабильную активность в интервале примерно 35-60, предпочтительно примерно 40-55.

Приведенная начальная активность катализатора, или активность свежеприготовленного катализатора, как указано ниже, означает каталитическую активность, определенную в микрореакторе для легких нефтепродуктов. Ее можно определить способом, применявшимся на предшествующем уровне техники: тест на активность свежих катализаторов каталитического крекинга в микрореакторе Enterprise standard RIPP 92-90-Micro-reaction, Petrochemical analytic method (RIPP test method), Yang Guiding et al, 1990 (ниже называемый RIPP 92-90). Начальная активность катализатора представлена активностью в микрореакторе (МА) для легкого нефтяного топлива, рассчитанной по формуле МА = (выход бензина с температурой ниже 204°С в продукте + выход газа + выход кокса)/общая масса исходного нефтяного сырья × 100% = выход бензина с температурой ниже 204°С в продукте + выход газа + выход кокса. Условия определения в установке микрореактора для легкого нефтяного топлива (по данным RIPP 92-90) включают измельчение катализатора до частиц диаметром примерно 420-841 мкм массой 5 г; сырье реакции представляет собой легкое дизельное топливо прямой гонки с температурой кипения в интервале 235-337°С; температура реакции 460°С; массовая часовая объемная скорость 16 ч-1 и соотношение катализатор/нефтяное сырье, равное 3.2.

Время авторегулирования катализатора - это время, которое необходимо для достижения стабильной активности путем состаривания при 800°С и 100% водяного пара (по данным RIPP 92-90).

Катализатор со сравнительно стабильной активностью можно получить, например, следующими тремя способами.

Способ 1 обработки катализатора:

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, контактирование с водяным паром, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью и

(2) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции.

Способ обработки 1 конкретно осуществляют, например, следующим образом.

Свежий катализатор загружают в реактор с кипящим слоем, предпочтительно с кипящим слоем плотной фазы, и подают водяной пар в нижнюю часть кипящего слоя. Псевдоожижение катализатора осуществляют с помощью водяного пара, и в это же время происходит состаривание катализатора под действием водяного пара, в результате чего получают катализатор со сравнительно стабильной активностью. Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 600°С-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0.15-0.5 м/с. Время состаривания составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч. Согласно требованиям работы промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки.

Способ 2 обработки катализатора:

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, контактирование со средой состаривания, включающей водяной пар, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью и

(2) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции.

Технически способ обработки катализатора 2 конкретно осуществляют, например, следующим образом.

Катализатор загружают в реактор с кипящим слоем, предпочтительно с кипящим слоем плотной фазы, и подают среду состаривания, содержащую водяной пар, в нижнюю часть кипящего слоя. Псевдоожижение катализатора осуществляют с помощью среды состаривания, содержащей водяной пар, и в это же время происходит состаривание катализатора под действием содержащей водяной пар среды состаривания, в результате чего получают катализатор со сравнительно стабильной активностью. Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 500°С-750°С, более предпочтительно примерно 600-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0.15-0.5 м/с. Массовое соотношение водяного пара и среды состаривания находится в интервале примерно 0.20-0.9, предпочтительно примерно 0.40-0.60. Время состаривания составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч. Согласно требованиям промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки. Среда состаривания содержит воздух, сухой газ, регенерированный топочный газ, газ, полученный сжиганием на воздухе, и сухой газ или газ, полученный сжиганием на воздухе горючего нефтяного сырья, либо другие газы типа азота. Массовое соотношение водяного пара и среды состаривания находится в интервале примерно 0.20-0.9, предпочтительно примерно 0.40-0.60.

Способ 3 обработки катализатора:

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, подача горячего регенерированного катализатора из регенератора в кипящий слой и теплообмен в кипящем слое;

(2) контактирование свежего катализатора после теплообмена с водяным паром или содержащей водяной пар средой состаривания, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью; и

(3) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции.

Техническое решение по настоящему изобретению конкретно осуществляют, например, следующим образом.

Свежий катализатор загружают в кипящий слой, предпочтительно в кипящий слой плотной фазы, и в то же время загружают в кипящий слой горячий регенерированный катализатор из регенератора для теплообмена в кипящем слое. В нижнюю часть кипящего слоя подают водяной пар или среду состаривания, содержащую водяной пар. Псевдоожижение свежего катализатора осуществляют с помощью водяного пара или содержащей водяной пар среды состаривания, и в это же время свежий катализатор подвергается состариванию под действием водяного пара или содержащей водяной пар среды состаривания, в результате чего получают катализатор со сравнительно стабильной активностью.

Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 500°С-750°С, более предпочтительно примерно 600-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0.15-0.5 м/с. Время состаривания составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч. В присутствии среды состаривания, содержащей водяной пар, массовое соотношение водяного пара и среды состаривания находится в интервале от примерно 0 до примерно 4, предпочтительно примерно 0.5-1.5. Согласно требованиям работы промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки. Кроме того, водяной пар после стадии состаривания подают в реакционную систему (в виде одного или нескольких видов пара, которые выбирают из технологического пара, пара для предотвращения коксования, пара для распыливания и пара для обеспечения эрлифта и подают в отпарную колонну, в отстойник, в сопло для подачи исходного сырья и в зону эрлифта установки каталитического крекинга соответственно), или в систему регенерации. Среду состаривания, содержащую водяной пар, после стадии состаривания подают в систему регенерации, и регенерированный катализатор после теплообмена возвращают в регенератор. Среда состаривания включает воздух, сухой газ, регенерированный топочный газ, газ, полученный сжиганием на воздухе, и сухой газ или газ, полученный сжиганием на воздухе горючего топлива, или другие газы типа азота.

Применение указанных способов обработки приводит к тому, что распределение катализаторов по активности и селективности в промышленной установке становится более однородным; селективность катализатора существенно увеличивается, как это следует из заметного уменьшения выхода сухого газа и кокса.

Распределение частиц катализатора по размеру может быть таким же, как распределение частиц по размеру в традиционном катализаторе каталитического крекинга, или распределением крупных частиц. В более предпочтительном варианте катализатор отличается распределением крупных частиц.

Катализатор с распределением крупных частиц содержит менее примерно 10 об.%, предпочтительно менее примерно 5 об.% частиц мельче 40 мкм от объема всех частиц; менее примерно 15 об.%, предпочтительно менее примерно 10 об.% частиц крупнее 80 мкм от объема всех частиц, причем остальные частицы имеют размер 40-80 мкм.

В более предпочтительном варианте один или несколько реакторов выбирают из группы, состоящей из лифт-реактора, псевдоожиженного слоя с равномерной линейной скоростью, псевдоожиженного слоя такого же диаметра, восходящего конвейера и нисходящего конвейера или их комбинаций или комбинаций двух или нескольких аналогичных реакторов, причем эти комбинации могут быть последовательными и/или параллельными; лифт-реактор представляет собой традиционный лифт-реактор такого же диаметра или разные лифт-реакторы различного диаметра.

В более предпочтительном варианте исходное нефтяное сырье подают в реактор в одной или нескольких точках на одной или разных высотах.

В более предпочтительном варианте способ также включает отделение продуктов реакции от катализатора, отпаривание и отжигание кокса из отработанного катализатора и возврат катализатора в реактор, причем выделенный продукт содержит дизельное топливо с высоким цетановым числом и газойль каталитического крекинга в кипящем слое.

В более предпочтительном варианте газойль каталитического крекинга в кипящем слое представляет собой фракцию с начальной температурой кипения не ниже 330°С и содержанием водорода не менее 10.8 масс.%.

В более предпочтительном варианте газойль каталитического крекинга в кипящем слое представляет собой фракцию с начальной температурой кипения не ниже 350°С и содержанием водорода не менее 11.5 масс.%.

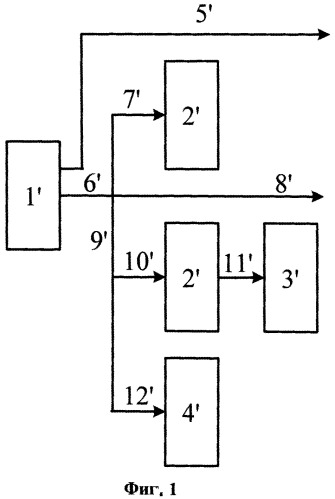

В другом варианте настоящее изобретение предлагает способ каталитической конверсии для повышения цетанового барреля дизельного топлива, который включает контактирование исходного нефтяного сырья с катализатором каталитического крекинга, обладающим сравнительно стабильной активностью и содержащим широкопористые цеолиты, в реакторе каталитической конверсии, в котором температура реакции, время контакта нефтяных паров и массовое соотношение катализатор/нефтяное сырье достаточны для получения продукта реакции, содержащего дизельное топливо и примерно 12-60 масс.% газойля каталитического крекинга в кипящем слое (FGO) от массы сырья; температура реакции примерно 420°С-550°С; время контакта паров нефтяного сырья примерно 0.1-5 секунд; массовое соотношение катализатор каталитического крекинга/сырье примерно 1-10; и подачу всего или части газойля каталитического крекинга в кипящем слое в традиционный реактор каталитического крекинга или лифт-реактор переменного диаметра для дальнейшего получения продукта, включающего дизельное топливо и бензин, и/или возврат газойля каталитического крекинга в кипящем слое в реактор начальной каталитической конверсии либо подачу его в другой реактор каталитической конверсии.

В более предпочтительном варианте температура реакции составляет примерно 430°С-500°С, предпочтительно примерно 430°С-480°С.

В более предпочтительном варианте время контакта паров нефтяного сырья составляет примерно 0.5-4 секунд, предпочтительно примерно 0.8-3 секунд.

В более предпочтительном варианте массовое соотношение катализатор/нефтяное сырье составляет примерно 2-8, предпочтительно примерно 3-6.

В более предпочтительном варианте давление реакции находится в интервале примерно 0.10 МПа-1.0 МПа, предпочтительно примерно 0.15 МПа-0.6 МПа.

В более предпочтительном варианте исходное нефтяное сырье выбирают так, что оно представляет собой нефтяные углеводороды и/или другие минеральные масла, причем нефтяные углеводороды выбирают из группы, состоящей из вакуумного газойля, атмосферного газойля, коксового газойля, деасфальтированного масла, вакуумных остатков и атмосферных остатков или смесей двух или нескольких видов сырья; другие минеральные масла выбирают из группы, состоящей из продуктов ожижения угля, нефти нефтеносного песка или смесей двух или более видов сырья.

В более предпочтительном варианте катализатор, содержащий в основном широкопористые цеолиты, включает цеолиты, неорганические оксиды и глины в количестве примерно 5-50 масс.%, предпочтительно примерно 10-30 масс.% цеолитов; примерно 0.5-50 масс.% неорганических оксидов и примерно 0-70 масс.% глин от общей массы сухого катализатора, причем цеолит используют в качестве активного компонента и его выбирают из числа широкопористых цеолитов. Широкопористые цеолиты выбирают из одного или нескольких цеолитов - редкоземельных форм цеолитов Y, редкоземельных форм цеолитов H-Y, сверхстабильных цеолитов Y, полученных разными способами, и высококремнистых цеолитов Y.

Неорганический оксид в качестве подложки выбирают из группы, состоящей из SiO2 и/или Al2O3. Неорганический оксид в составе сухого катализатора содержит примерно 50-90 масс.% оксида кремния и примерно 10-50 масс.% оксида алюминия.

Одну или несколько глин в качестве связующего выбирают из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталцита и бентонита.

Катализатор со сравнительно стабильной активностью (включая катализатор каталитического крекинга и катализатор повышенного выхода дизельного топлива) имеет начальную активность не более примерно 80, предпочтительно не более примерно 75, предпочтительнее не более примерно 70, время авторегулирования в интервале примерно 0.1-50 ч, предпочтительно примерно 0.2-30 ч, более предпочтительно примерно 0.5-10 ч и постоянную активность в интервале примерно 35-60, предпочтительно примерно 40-55.

Приведенная начальная активность катализатора, или активность свежего катализатора, как указано ниже, означает каталитическую активность, определенную в микрореакторе для легких нефтяных фракций. Ее можно определить способом, применявшимся на предшествующем уровне техники: тест на активность свежих катализаторов каталитического крекинга в микрореакторе Enterprise standard RIPP 92-90-Micro-reaction, Petrochemical analytic method (RIPP test method), Yang Guiding et al, 1990 (ниже называемый RIPP 92-90). Начальная активность катализатора представлена активностью в микрореакторе (МА) для легких нефтепродуктов, рассчитанной по формуле МА = (выход бензина с температурой кипения ниже 204°С в продукте + выход газа + выход кокса)/общая масса нефтяного сырья × 100% = выход бензина с температурой ниже 204°С в продукте + выход газа + выход кокса. Условия определения в микрореакторе для легких нефтяных фракций (по данным RIPP 92-90) включают измельчение катализатора до частиц диаметром примерно 420-841 мкм массой 5 г; сырье реакции представляет собой легкое дизельное топливо прямой гонки с интервалом температуры кипения 235-337°С; температура реакции 460°С; массовая часовая объемная скорость 16 ч-1 и соотношение катализатор/нефтяное сырье 3.2.

Время авторегулирования катализатора - это время, необходимое для достижения равномерной активности путем состаривания водяным паром при 800°С и 100% (по данным RIPP 92-90).

Катализатор со сравнительно стабильной активностью можно получить, например, следующими тремя способами обработки.

Способ 1 обработки катализатора.

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, контактирование с водяным паром, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью; и

(2) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции.

Способ 1 обработки конкретно проводят, например, следующим образом.

Свежий катализатор загружают в кипящий слой, предпочтительно кипящий слой плотной фазы, и подают водяной пар в нижнюю часть кипящего слоя. Псевдоожижение катализатора осуществляют с помощью водяного пара, и в это же время происходит состаривание катализатора под действием водяного пара, в результате чего получают катализатор со сравнительно стабильной активностью. Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 500°С-750°С, более предпочтительно примерно 600°С-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0,15-0.5 м/с. Время состаривания катализатора составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч. Согласно требованиям работы промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки.

Способ 2 обработки катализатора:

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, контактирование со средой состаривания, включающей водяной пар, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью; и

(2) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции

Техническое решение для способа 2 обработки катализатора конкретно осуществляют, например, следующим образом.

Катализатор загружают в кипящий слой, предпочтительно кипящий слой плотной фазы, и подают среду состаривания, содержащую водяной пар, в нижнюю часть кипящего слоя. Псевдоожижение катализатора осуществляют с помощью среды состаривания, содержащей водяной пар, и в это же время происходит состаривание катализатора под действием среды состаривания, содержащей водяной пар, в результате чего получают катализатор со сравнительно стабильной активностью. Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 500°С-750°С, более предпочтительно примерно 600-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0.15-0.5 м/с. Массовое соотношение водяного пара и среды состаривания находится в интервале примерно 0.20-0.9, предпочтительно примерно 0.40-0.60. Время состаривания катализатора составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч.

Согласно требованиям работы промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки. Среда состаривания содержит воздух, сухой газ, регенерированный топочный газ, газ, полученный сжиганием на воздухе, и сухой газ или газ, полученный сжиганием на воздухе горючего нефтепродукта, или другие газы типа азота. Массовое соотношение водяного пара и среды состаривания находится в интервале примерно 0.20-0.9, предпочтительно примерно 0.40-0.60.

Способ 3 обработки катализатора:

(1) загрузка свежего катализатора в кипящий слой, предпочтительно кипящий слой плотной фазы, подача горячего регенерированного катализатора из регенератора в кипящий слой и теплообмен в кипящем слое;

(2) контактирование свежего катализатора после теплообмена с водяным паром или средой состаривания, содержащей водяной пар, состаривание в определенных гидротермальных условиях и получение катализатора со сравнительно стабильной активностью; и

(3) загрузка катализатора со сравнительно стабильной активностью в соответствующую установку для проведения реакции.

Техническое решение по настоящему изобретению конкретно осуществляют, например, следующим образом:

Свежий катализатор загружают в кипящий слой, предпочтительно в кипящий слой плотной фазы, и в это же время загружают в кипящий слой горячий регенерированный катализатор из регенератора для теплообмена в кипящем слое. В нижнюю часть кипящего слоя подают водяной пар или среду состаривания, содержащую водяной пар. Псевдоожижение свежего катализатора осуществляют с помощью водяного пара или среды состаривания, содержащей водяной пар, и в это же время свежий катализатор подвергается состариванию под действием водяного пара или среды состаривания, содержащей водяной пар, в результате чего получают катализатор со сравнительно стабильной активностью. Температура состаривания находится в интервале примерно 400°С-850°С, предпочтительно примерно 500°С-750°С, более предпочтительно примерно 600-700°С. Приведенная линейная скорость кипящего слоя находится в интервале примерно 0.1-0.6 м/с, предпочтительно примерно 0.15-0.5 м/с. Время состаривания составляет примерно от 1 ч до примерно 720 ч, предпочтительно примерно 5-360 ч. В присутствии содержащей водяной пар среды состаривания массовое соотношение водяного пара и среды состаривания находится в интервале от примерно 0 до примерно 4, предпочтительно примерно 0.5-1.5. Согласно требованиям работы промышленной установки, катализатор со сравнительно стабильной активностью загружают в промышленную установку, предпочтительно в регенератор промышленной установки. Кроме того, водяной пар после стадии состаривания подают в реакционную систему (в виде одного или нескольких вида пара, которые выбирают из технологического пара, пара, препятствующего закоксовыванию, атомизирующего пара для распыления и пара для обеспечения эрлифта, и направляют в отпарную колонну, отстойник, сопло для подачи сырья и зону эрлифта установки каталитического крекинга соответственно) либо в систему регенерации. Среду состаривания, содержащую водяной пар, после стадии состаривания подают в систему регенерации и регенерированный катализатор после теплообмена возвращают в регенератор. Среда состаривания включает воздух, сухой газ, регенерированный топочный газ, газ, полученный сжиганием топлива на воздухе, и сухой газ или газ, полученный сжиганием на воздухе горючих нефтепродуктов, или другие газы типа азота.

В результате применения указанных способов обработки распределение катализаторов по активности и селективности в промышленной установке становится более равномерным; селективность катализатора существенно увеличивается, как это следует из заметного уменьшения выхода сухого газа и кокса.

Распределение частиц катализатора по размеру может быть таким же, как распределение частиц по размеру в традиционном катализаторе каталитического крекинга, или распределением крупных частиц. В более предпочтительном варианте катализатор отличается распределением крупных частиц.

Катализатор с распределением крупных частиц содержит менее примерно 10 об.%, предпочтительно менее примерно 5 об.% частиц мельче 40 мкм от объема всех частиц; менее примерно 15 об.%, предпочтительно менее примерно 10 об.% частиц крупнее 80 мкм от объема всех частиц, причем остальные частицы имеют размер 40-80 мкм.

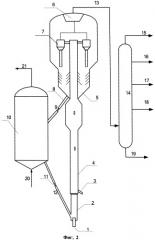

Подробное описание лифт-реактора переменного диаметра, в которую подают газойль каталитического крекинга в кипящем слое, можно найти в CN 1237477 A.

В более предпочтительном варианте газойль каталитического крекинга в кипящем слое подают в другой реактор крекинга, образовавшиеся нефтяные пары вводят в реакцию переноса водорода и реакцию изомеризации в определенной реакционной среде и после разделения получают продукт реакции, содержащий бензин с низким содержанием олефинов. Реактор конверсии можно разделить на две реакционные зоны, в которых реализуются следующие условия:

Первая реакционная зона служит в основном местом реакции крекинга, и в ней температура составляет примерно 480°С-600°С, предпочтительно примерно 485°С-580°С; время реакции примерно 0.1-3 сек, предпочтительно примерно 0.5-2 сек; массовое соотношение катализатора жесткой конверсии и газойля каталитического крекинга в кипящем слое составляет примерно от 0.5:1 до примерно 25:1, предпочтительно от примерно 1:1 до примерно 15:1; массовое соотношение среды, обеспечивающей эрлифт, и газойля каталитического крекинга в кипящем слое находится в интервале от примерно 0.01:1 до примерно 2:1, предпочтительно примерно от 0.05:1 до примерно 1:1; давление реакции примерно 130 кПа-450 кПа, предпочтительно примерно 250 кПа-400 кПа.

Вторая реакционная зона служит в основном для проведения реакции переноса водорода и реакции изомеризации; температура реакции находится в интервале примерно 450°С-550°С, предпочтительно примерно 460°С-530°С; обработку с плотной фазой проводят во второй реакционной зоне; плотность плотной фазы в слое катализатора находится в интервале примерно 100-700 кг/м3, предпочтительно примерно 120-500 кг/м3; массовая часовая объемная скорость во второй реакционной зоне находится в интервале примерно 1-50 ч-1, предпочтительно примерно 1-40 ч-1; давление реакции в интервале примерно 130 кПа-450 кПа, предпочтительно примерно 130 кПа-450 кПа, предпочтительно примерно 250 кПа-400 кПа.

В более предпочтительном варианте способ также включает разделение продукта другой реакции конверсии и катализатора конверсии, отпаривание и отжигание кокса в катализаторе конверсии и возврат его в другой реактор конверсии, в котором выделенный продукт со