Способ повышения достоверности вихретокового неразрушающего дефектоскопического контроля

Иллюстрации

Показать всеИзобретение относится к способам испытаний и вихретокового контроля (ВТК) изделий. Способ повышения достоверности вихретокового неразрушающего дефектоскопического контроля состоит в том, что перед проведением ВТК изделие нагружают нагрузкой, достаточной для раскрытия гипотетического дефекта типа трещины в месте контроля до величины, которая обеспечила бы повышенную выявляемость дефекта и сделала его выявляемым. Достигается повышение эксплуатационных качеств изделий на основе повышения достоверности выявления трещин эксплуатационной природы или технологических дефектов с малым раскрытием типа закалочных трещин. 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам испытаний и эксплуатационного вихретокового контроля (ВТК) изделий в рамках системы планово-предупредительных ремонтов, в частности для оценки показателей качества изделия по результатам неразрушающего контроля. Необходимость вихретокового неразрушающего контроля деталей особенно очевидна во многих отраслях промышленности, например в авиа- и судостроении, при монтаже и эксплуатации атомных и тепловых электростанций, прокладке различных трубопроводов. В указанных отраслях к деталям предъявляются особенно высокие требования по прочности, надежности и долговечности соответствующих соединений ввиду жестких условий эксплуатации.

Изобретение может применяться в транспорте, атомной и традиционной энергетике, авиации, судостроении, нефтехимии, нефте-, газо- и продуктопроводах, сельскохозяйственных машинах и других областях техники и машиностроения.

Уровень техники

Достоверность ВТК зависит от возможности выявить дефект, что в свою очередь, зависит от разрешающей способности метода.

Обнаружение дефектов в металлических деталях токовихревым методом базируется на законе электромагнитной индукции, по которому переменное магнитное поле возбуждает в них вихревые токи. Как известно, вихревые токи замыкаются в толще металла и поэтому не могут быть непосредственно использованы для обнаружения дефектов. Поэтому в основу токовихревого метода положено наблюдение за такими процессами, которые всегда сопутствуют вихревым токам и которые могут наблюдаться вне контролируемой детали.

По закону электромагнитной индукции в поверхностном слое металла возникнут вихревые токи, замкнутые контуры которых охватывают линии переменного магнитного поля. Вихревые токи, как всякие электрические токи, создают свое магнитное поле, которое в отличие от поля катушки является вторичным. По правилу Ленца вторичное переменное поле в каждый момент времени противоположно первичному, т.е. ему противодействует. Взаимодействие поля вихревых токов (вторичного поля) с полем катушки (первичным полем) вызывает изменение ее электрических параметров. Таким образом, наличие вихревых токов в контролируемой детали косвенным образом может быть установлено по изменению электрических параметров намагничивающей катушки. Изменение индуктивного сопротивления намагничивающей катушки при контроле немагнитного материала (цветного металл) происходит иначе, чем при контроле магнитного материала. В немагнитном металле противодействующее поле вихревых токов уменьшает первичное поле.

Вихретоковый контроль наиболее эффективен при контроле немагнитных материалов (цветных металлов, сталей аустенитного класса, и др.). Возможность контроля ферромагнитных материалов и деталей из них определяется однородностью их магнитных свойств.

К наиболее опасным дефектам, возникающим в процессе эксплуатации деталей, относятся трещины усталостного характера как выходящие на поверхность детали (сквозные), так и залегающие вблизи нее. При разбраковке изделий необходимо учитывать, что реальная длина дефектной области состоит из собственно длины трещины плюс длины зон пластической деформации на ее концах, поэтому даже короткая трещина недопустима. Такие трещины являются наиболее трудно выявляемыми, их невозможно предотвратить, они значительно снижают прочность конструкции.

Как показали исследования, проведенные сотрудниками Всероссийского научно-исследовательского института авиационных материалов (Москва) под руководством Е.А. Косариной, чувствительность вихретокового метода контроля в значительной степени зависит от чистоты обработки поверхности детали в процессе изготовления и степени ее предварительной подготовки перед контролем. Например, обнаружение трещины с раскрытием (шириной) в диапазоне 1-10 мкм возможно лишь при обработке детали не хуже, чем по пятому классу, а при чистоте обработки детали по 3-4 классу раскрытие трещины соизмеримо со следами рисок (следов от обрабатывающего инструмента), что делает трещину практически невыявляемой. Таким образом, одним из важных факторов, оказывающих влияние на выявляемость ВТК, является раскрытие трещиноподобного дефекта.

В реальных изделиях вероятность выявления недопустимых дефектов методом ВТК находится в пределах от 0 до, в лучшем случае, 80-90%.

Так, исследования по методу «слепого» контроля выявляемости дефектов типа трещин в теплообменных трубках парогенераторов атомных электростанций в рамках программы PISC-III (Program Inspection of Steel Components), выполненные с участием 25 групп контролеров из 16 европейских стран, США и Японии, показали, что вероятность выявить дефекты находится в пределах 20-80%.

Таким образом, повышение выявляемости дефектов металлов деталей и изделий современных технических объектов является актуальной задачей.

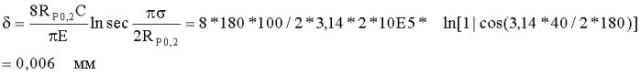

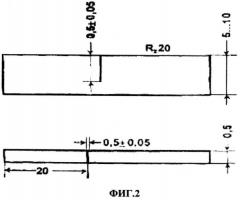

Настройка чувствительности токовихревых дефектоскопов проводят на контрольных образцах, пример которых показан на ФИГ.1 и ФИГ.2 в соответствии с РД РД-13-03-2006. Для теплообменных труб парогенераторов реакторных установок типа ВВЭР используют трубу в натуральную величину из того же материала, что и трубы на АЭС (ФИГ.3), со сверлением стенки диаметром 2 мм (методика МВТК-ЭК-2000-01).

Контрольные образцы предназначены для определения работоспособности и пороговой чувствительности вихретоковых дефектоскопов. На ФИГ.1 и ФИГ.2 показано, что настройка ведется по дефектам с раскрытием равным или более 50 мкм.

При проведении контроля отсутствуют мероприятия, направленные на повышение выявляемости трещиноподобных дефектов путем увеличения их раскрытия (например, руководящий документ РД-13-03-2006 «Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах». - Москва, ОАО «НТЦ «Промышленная безопасность», 2007; «Методика вихретокового контроля теплообменных труб парогенераторов АЭС с реакторами ВВЭР» МВТК-ЭК-2000-01).

В качестве прототипа могут быть использованы ГОСТ24289-80 «Контроль неразрушающий вихретоковый. Термины и определения»; РД РД-13-03-2006 «Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах». - Москва, ОАО «НТЦ «Промышленная безопасность», 2007; «Методика вихретокового контроля теплообменных труб парогенераторов АЭС с реакторами ВВЭР» МВТК-ЭК-2000-01.

Раскрытие изобретения

Задача, которую решает данное изобретение, состоит в повышении эксплуатационных качеств изделий на основе повышения достоверности выявления трещин эксплуатационной природы типа трещин усталости или коррозионного растрескивания под напряжением или технологических дефектов с малым раскрытием закалочных, сварочных или других типов трещин.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет осуществлять ВТК качества изделия на стадии выходного заводского контроля или во время эксплуатации изделия с более высокой достоверностью, что позволит своевременно выявить опасные дефекты и выполнить ремонт изделия по результатам этого контроля

Способ повышения достоверности вихретокового неразрушающего дефектоскопического контроля состоит в том, что перед проведением ВТК изделие нагружают нагрузкой, достаточной для раскрытия гипотетического дефекта типа трещины в месте контроля до величины, которая обеспечила бы лучшее влияние дефекта на вторичные вихревые токи (токи в изделии) и их влияние на первичные токи дефектоскопа и сделала бы дефект выявляемым.

Так, из механики разрушения известно, что при приложении нагрузки к упругопластическому телу с трещиной, величина которой такова, что в теле возникают напряжения ниже предела текучести, тем не менее, в вершине трещины возникают пластические (то есть необратимые) деформации. После снятия нагрузки тело восстанавливает свою форму, за исключением зон вершины трещины, что обеспечивает остаточное раскрытие трещины после снятия нагрузки на тело.

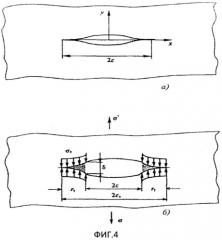

Остаточное раскрытие трещины тем выше, чем выше напряжение, созданное в теле с трещиной, так как величина раскрытия δ в устье трещины (ФИГ.4) равна (например, Панасюк В.В. Предельные равновесия хрупких тел с трещинами. - Киев, Наукова думка, 1968 г.):

δ = 8 R P 0,2 C π E ln sec π σ 2 R P 0,2 ,

где Rp0,2 - предел текучести, Е - модуль упругости, С - полудлина трещины, σ - действующее напряжение.

При этом:

- определяют напряжение в контролируемом изделии во время эксплуатации - напряжение σэ;

- определяют предельно допустимые в контролируемой детали напряжения - максимально допустимое напряжение в изделии σдоп;

- перед ВТК нагружают изделие напряжением, превышающим эксплуатационное, но не выше предельно допускаемого напряжения, например, величиной от 1,25σэ до 0,97σдоп;

- проводят ВТК изделия;

- по результатам контроля выполняют ремонт выявленных дефектов.

Краткое описание чертежей

ФИГ.1. Контрольные образцы КО, предназначеные для определения работоспособности и пороговой чувствительности вихретоковых дефектоскопов:

образец КО 1 для определения чувствительности при контроле плоской поверхности.

ФИГ.2. Образец КО 2 для определения чувствительности при контроле ребра.

ФИГ.3. Контрольный образец для трубки для определения пороговой чувствительности вихретокового дефектоскопа.

ФИГ.4. Схема напряжений у концов трещины при растяжении в пластине из упругопластического материала: в ненагруженном (а) и нагруженном состоянии (б).

ФИГ.5. Раскрытие в вершине δ и в середине v трещины длиной 2с под действием напряжений σ и давления р.

Осуществление изобретения

До начала эксплуатации и во время эксплуатации ответственных изделий, например, в области атомной энергетики, в соответствии с нормативными документами, например «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» ПНАЭГ-7-008-89; «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» ПНАЭГ-7-010-89, Госатомнадзор России, Энергоатомиздат, 1991 г. и другие, проводят неразрушающий контроль состояния изделий. При этом в эксплуатации, как правило, при каждом контроле выявляют дефекты или технологической природы, или эксплуатационной. Это происходит в основном из-за недостаточной достоверности неразрушающего контроля, в том числе вихретокового (ВТК).

Способ повышения достоверности ультразвукового неразрушающего дефектоскопического контроля состоит в том, что перед проведением ВТК изделие нагружают нагрузкой, достаточной для раскрытия гипотетического дефекта типа трещины в месте контроля до величины, которая обеспечила бы более высокую выявляемость дефекта типа трещины.

При этом:

1) Определяют напряжение в контролируемом изделии во время эксплуатации - напряжение σэ; действующее напряжение можно определить из поверочного расчета прочности, который в обязательном порядке выполняется для ответственных изделий.

2) Определяют предельно допустимые в контролируемой детали напряжения - максимально допустимое напряжение в изделии σдоп; эти напряжения, как правило, также можно взять из поверочного расчета прочности изделия. В случае отсутствия поверочного расчета, предельно допустимое напряжение можно определить из нормативного документа по расчетам на прочность, где нормируются коэффициенты запаса прочности. Например, в атомной энергетике действуют Нормы расчета на прочности оборудования и трубопроводов атомных установок ПНАЭГ-7-002-86, в которых для мембранных напряжений установлено допускаемое напряжение [σ] как меньшее из двух величин:

Rp0,2/nт или Rm/nm, где nт - запас по пределу текучести, nm - запас по пределу прочности Rm.

3) Перед ВТК нагружают изделие напряжением, превышающим эксплуатационное, но не выше предельно допускаемого напряжения [σ]=σдоп, например, величиной от 1,25σэ до 0,97σдоп.

4) Сбрасывают нагрузку до ноля и проводят ВТК изделия; второй вариант, если позволяют условия, нагрузку сбрасывают на 10% и проводят ВТК.

5) По результатам контроля выполняют ремонт выявленных дефектов.

Изобретение иллюстрируется следующим примером.

Имеются трубки из стали аустенитного класса, геометрические размеры которых показаны на ФИГ.3. Во время эксплуатации в трубках появились трещины, в том числе и сквозные (ФИГ.5). Рабочее напряжение в трубках создается внутренним давлением 8 МПа и в соответствии с формулой Лапласа равно 40 МПа × 7,5 мм/1,5 мм=40 МПА, предельно допустимое напряжение равно 120 МПА (определили из соотношения: Rp0,2/nт=180 МПа/1,5).

Вырезки трубок со сквозными трещинами с последующим исследованием вероятности выявить такие дефекты Рвод методом ВТК показали, что Рвод=38%.

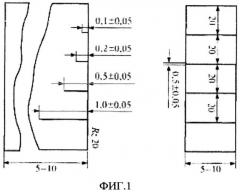

При этом раскрытие сквозного дефекта длиной 10 мм составляет после снятия нагрузки примерно:

δ = 8 R P 0,2 C π E ln sec π σ 2 R P 0,2 = 8 * 180 * 100 / 2 * 3,14 * 2 * 10 E 5 * ln [ 1 | cos ( 3,14 * 40 / 2 * 180 ) ] = 0,006 м м .

После того как провели нагружение трубок внутренним давлением 24 МПа (напряжение в трубках - 24 МПа × 7,5 мм/1,5 мм=120 МПа), остаточное раскрытие трещины увеличилось и составило примерно:

δ=8*180*100/2*3,14*2*10E5* ln[1|cos(3,14*120/2*180)]=0,07 мм,

то есть увеличилось примерно в 10 раз.

При этом вероятность выявления сквозных дефектов повысилась в два раза и составила Рвод=79%.

После завершения контроля по результатам контроля выполнили ремонт дефектных трубок.

Способ повышения достоверности вихретокового неразрушающего дефектоскопического контроля изделий, состоящий в том, что для изделия определяют критерии отбраковки дефектов, отличающийся тем, что определяют действующее во время эксплуатации напряжение σэ в изделии, определяют максимально допустимое напряжение в изделии σдоп, нагружают изделие и создают в нем напряжение величиной от 1,25σэ до 0,97σдоп, сбрасывают нагрузку на величину не менее 10% и проводят вихретоковый контроль изделия.