Способ получения портландцементного клинкера (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к промышленности строительных материалов и может быть использована для производства портландцементного клинкера. Способ включает предварительный нагрев цементного сырья до температуры 600-800°C, кальцинирование при температуре 700-1000°C и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C, который проводят в прямотоке цементного сырья и топлива с последующей адсорбцией оксидов серы, оксидов щелочных металлов и хлоридов из предварительно охлажденных дымовых газов частицами клинкера при температуре 100-1100°C. По первому варианту адсорбцию проводят частично в концевой зоне обжиговой печи, частично в холодильнике клинкера, по второму варианту предварительный нагрев и кальцинирование проводят в соответствующих температурных зонах обжиговой печи, а адсорбцию - частично в концевой зоне обжиговой печи, частично в холодильнике клинкера. По третьему варианту охлаждение дымовых газов и адсорбцию проводят в соответствующих температурных зонах обжиговой печи, а по четвертому варианту все вышеописанные технологические операции - предварительный нагрев, кальцинирование, охлаждение дымовых газов и адсорбцию проводят в соответствующих температурных зонах печи. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение цемент необходимого качества, исключения щелочного, хлоридного и сернокислотного засорения при производстве клинкера и исключение выбросов вредных веществ в окружающую среду. 4 н. и 22 з.п. ф-лы, 6 ил.

Реферат

Группа изобретений относится к промышленности строительных материалов и может быть использована для производства портландцементного клинкера.

Известен способ получения портландцементного клинкера на установках для обжига, в котором для уменьшения образующихся на установке соединений хлора часть, содержащих хлориды газов, отводят из газового пространства печи в конденсатор, охлаждают соединения хлоридов в конденсаторе, отводят очищенные газы из конденсатора и возвращают их в газовое печное пространство (Патент РФ №2171129, МПК B01D 53/00, оп. 27.07.2001).

Известный способ направлен на уменьшение содержания соединений хлора для получения клинкера из сырья с повышенным содержанием хлоридов. При использовании других видов сырья, например, с высоким содержанием серы, а также сернистого топлива для обжиговой печи, в выходящих дымовых газах будет наблюдаться высокое содержание оксидов серы, особенно оксидов серы (II), по причине более низкой, по сравнению с хлором, реакционной способности оксида серы (II), и из-за низких (отрицательных по шкале Цельсия) температур конденсации и твердения оксида серы (II).

Известен способ изготовления портландцементного клинкера, принятый в качестве прототипа, в котором цементные материалы предварительно подогревают в преднагревателе (система циклонных теплообменников) до температуры 600-800°C, прокаливают во взвешенном состоянии горячими газами в печи прокаливания (кальцинатор) до температуры 700-1000°C, обжигают в цементный клинкер во вращающейся печи обжига при температуре 1400-1500°C и затем охлаждают в холодильнике. Некоторое количество прокаленного сырьевого материала с высоким содержанием оксида кальция (СаО) извлекают через стадию прокаливания посредством дополнительного циклона разделения от газов и получают в чистом виде в смеси с небольшим количеством оксидов щелочных металлов. Газы отводят из дополнительного циклона разделения через отдельную систему, содержащую вентилятор (Патент РФ №2387606, МПК С04В 7/36, оп. 27.04.2010).

Известный способ направлен на снижение щелочного засорения оборудования установки путем извлечения части дымовых газов совместно с пылью обрабатываемого материала из обжиговой печи за счет частичного осаждения оксидов щелочных металлов на извлекаемой пыли и последующем осаждении пыли и оксидов щелочных металлов в дополнительном циклоне разделения от газов. Этот прием усложняет процесс получения клинкера, так как используется дополнительное оборудование, которое подвержено щелочному засорению с образованием наростов на стенках аппаратов и дымоходах, забивке оксидами щелочных металлов дымоходов и выпускных отверстий аппаратов. Также остается повышенный риск сернокислотного засорения системы циклоны - кальцинатор - вращающаяся печь обжига - холодильник, так как количества серы в сырье и топливе, зачастую больше количества соединений щелочных металлов, поэтому значительная часть оксидов серы не выводится через дополнительный циклон разделения, а возвращается с дымовыми газами в систему кальцинатор - циклонные теплообменники, сорбируются там сырьевыми цементными материалами и, вместе с вновь поступившей серой сырья и топлива, возвращается в обжиговую печь. Происходит накопление оксидов серы в системе циклонные теплообменники - кальцинатор - обжиговая печь. Кроме того, оксиды серы (II), в отличие от оксидов щелочных металлов, сорбируются сырьевыми цементными материалами при более низких температурах, поэтому оксиды серы (II) не полностью осаждаются на извлекаемой вместе с дымовыми газами пыли, и полностью не выводятся вместе с пылью из дополнительного циклона разделения, а частично поступают вместе с дымовыми газами в дымовую трубу, загрязняя атмосферу.

Кроме того, при работе печи с дополнительными циклонами разделения расход тепла повышается на 4-5 ккал/кг клинкера на каждый процент объема отводимого газа, расход электроэнергии увеличивается в среднем на 2 кВт×ч/т клинкера, количество пыли - отходов производства, отводимое байпасной системой, равно примерно 1% массы сырьевой муки, загружаемой в подогреватель на каждые 10% объема отводимого газа.

Задачей настоящего изобретения является получение портландцементного клинкера с максимальным исключением щелочного, сернокислотного и хлоридного засорения оборудования, в том числе, при использовании в качестве топлива печи обжига сернистых или высокосернистых углеводородов, снижение выбросов оксидов серы, оксидов щелочных металлов и хлоридов в окружающую среду, очистка дымовых газов от вредных веществ, а также упрощение технологической схемы и увеличение межремонтного срока эксплуатации оборудования.

Вышеуказанная задача решается тремя предлагаемыми вариантами изобретений.

По первому варианту способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C в циклонных теплообменниках, кальцинирование при температуре 700-1000°C в кальцинаторе и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, согласно изобретению, обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, затем охлаждают в воздушном холодильнике до температуры 200-400°C, доохлаждают в водяном холодильнике до температуры 100-400°C и подают в холодильник клинкера для его охлаждения с одновременной очисткой дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера, а клинкер на выходе из печи также предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, а затем в холодильнике до температуры 100-150°C.

Целесообразно дымовые газы после охлаждения клинкера направить в кальцинатор и/или циклонные теплообменники и/или в дымовую трубу.

Целесообразно осуществить непосредственный подвод тепла и воздуха в кальцинатор.

Целесообразно в холодильнике клинкера проводить принудительную абсорбцию оксидов серы, оксидов щелочных металлов и хлоридов путем создания встречного или перекрестно-встречного для клинкера потока дымовых газов или псевдоожиженного слоя.

Целесообразно в качестве топлива использовать сернистое топливо с содержанием серы не более 10% масс.

По второму варианту способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C, прокаливание при температуре 700-1000°C и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, согласно изобретению, обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы и клинкер на выходе из печи предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, затем дымовые газы охлаждают в воздушном холодильнике до температуры 200-800°C, доохлаждают в водяном холодильнике до температуры 100-400°C и подают в холодильник клинкера для его охлаждения с одновременной очисткой дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера, при этом предварительный нагрев цементного сырья осуществляют в циклонных теплообменниках или в температурной зоне нагревания печи, а кальцинирование-в температурной зоне кальцинирования печи.

Целесообразно дымовые газы после охлаждения клинкера направить в циклонные теплообменники и/или в дымовую трубу или только в дымовую трубу.

Целесообразно в аппарате охлаждения клинкера проводить принудительную адсорбцию оксидов серы, оксидов щелочных металлов и хлоридов путем создания встречного или перекрестно-встречного для клинкера потока дымовых газов или псевдоожиженного слоя.

Целесообразно в качестве топлива использовать сернистое топливо с содержанием серы не более 10% масс.

По третьему варианту способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C, кальцинирование при температуре 700-1000°C и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, согласно изобретению, обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы и клинкер последовательно охлаждают сначала в температурной зоне охлаждения печи до температуры 800-1100°C, затем между температурными зонами охлаждения и адсорбции путем подачи воздуха между вышеупомянутыми зонами, затем в температурной зоне адсорбции печи до температуры 100-800°C, далее дымовые газы охлаждают в воздушном холодильнике до температуры 100-400°C, а клинкер охлаждают в холодильнике клинкера, причем очистку дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов адсорбцией частицами клинкера проводят в температурной зоне адсорбции печи, при этом предварительный нагрев цементного сырья осуществляют в циклонных теплообменниках и кальцинаторе или в температурной зоне нагревания и зоне кальцинирования печи.

Целесообразно проводить принудительную адсорбцию путем создания завесы в проходном сечении печи цепями и/или частицами клинкера.

Целесообразно дымовые газы после охлаждения в воздушном холодильнике направить в кальцинатор и/или в циклонные теплообменники и/или в дымовую трубу или только в дымовую трубу.

Целесообразно в качестве топлива использовать сернистое топливо с содержанием серы не более 10% масс.

Проведение стадии обжига цементного сырья в прямотоке вращающейся печи (по трем вариантам) позволяет избежать встречного для сырьевых материалов потока горячих газов (от сжигания топлива), которые присоединяют к себе оксиды серы, оксиды щелочных металлов и хлориды в газообразном состоянии, выносят их на встречу холодному сырью в кальцинатор (или зону кальцинирования обжиговой печи), в циклонные теплообменники (или в зону предварительного нагрева сырья в обжиговой печи) с осаждением оксидов серы, оксидов щелочных металлов и хлоридов на вновь поступающие относительно холодные частички сырья, добавляясь к вновь поступившим с сырьем сере, оксидам щелочных металлов и хлоридам, постоянно увеличивая при этом их общее количество в системе циклонные теплообменники (зона предварительного нагрева сырья в обжиговой печи) - кальцинатор (зона кальцинирования обжиговой печи) - обжиговая печь (зона обжига обжиговой печи). При прямотоке сырья и дымовых газов не происходит накопления оксидов серы, оксидов щелочных металлов и хлоридов в системе циклонные теплообменники (зона предварительного нагрева сырья в обжиговой печи) - кальцинатор (зона кальцинирования обжиговой печи) - обжиговая печь (зона обжига обжиговой печи), так как все количество вышеперечисленных веществ переходит в дымовые газы в зоне обжига сырья и выносится к выходу из обжиговой печи.

Охлаждение дымовых газов (по трем вариантам) позволяет практически полностью перевести в твердую фазу из газовой фазы хлориды и оксиды щелочных металлов при температуре ниже 1100°C и большую часть оксидов серы при температуре ниже 900°C, а также регулировать температуру адсорбции (хемосорбции) оксидов серы, оксидов щелочных металлов и хлоридов и процесс осаждения их на частички готового клинкера.

Принудительная адсорбция (хемосорбция) оксидов серы (по трем вариантам), а также малой неосажденной части оксидов щелочных металлов и хлоридов из дымовых газов позволяет очистить от них дымовые газы до параметров, пригодных к выбросу в атмосферу.

Завеса проходного сечения обжиговой печи цепями (третий вариант) и/или готовыми частичками клинкера в сечении обжиговой печи, например, путем создания псевдоожиженного слоя, или принудительная адсорбция оксидов щелочных металлов, оксидов серы и хлоридов готовыми частичками клинкера в холодильнике клинкера (первый и второй варианты) способствует увеличению степени адсорбции (хемосорбции) оксидов серы, оксидов щелочных металлов и хлоридов.

Использование охлажденных дымовых газов в кальцинаторе и циклонных теплообменниках позволяет избежать расходования дополнительного количества топлива для осуществления этих стадий.

Подвод дополнительного топлива и воздуха непосредственно в кальцинатор (первый и третий варианты) необходим в случае, когда температура дымовых газов после абсорбции (хемосорбции) недостаточна для подогрева сырья в циклонных теплообменниках и кальцинирования.

Проведение стадии подогрева цементных сырьевых материалов до температуры 600-800°C и прокаливания при температуре 900-1000°C в печи обжига (второй и третий варианты) путем регулирования температуры подачей топлива и/или воздуха по длине печи позволяет исключить кальцинатор и циклонные теплообменники, уменьшив при этом количество оборудования, упростив управление процессом.

Использование сернистого топлива с содержанием серы не более 10% масс. позволяет снизить себестоимость клинкера, так как стоимость сернистого кокса значительно ниже стоимости природного газа и котельного топлива.

Применение двух и более стадий охлаждения клинкера (по трем вариантам) позволяет избежать щелочного и хлоридного засорения внутренних поверхностей оборудования, переводя щелочные металлы и хлориды в состав клинкера на первой стадии охлаждения, так как сульфиды, сульфиты и карбонаты, полученные от соединения с оксидами щелочных металлов, а также хлориды щелочных металлов конденсируются при температурах менее 1100°C, а при температуре менее 800°C находятся в твердой фазе, сохраняя при этом высокий энергетический потенциал дымовых газов для технологических операций, следующих за операцией осаждения щелочных металлов и хлоридов на клинкер. В случае проскока неохлажденных дымовых газов за пределы вращающейся обжиговой печи существует опасность конденсации соединений щелочных металлов и хлоридов на стенках аппаратов, уменьшая их проходное сечение и ухудшая процесс теплообмена через твердую поверхность.

Анализ технического уровня и сравнение с аналогами показало, что предлагаемый способ соответствует критерию «новизна», однако поиск по главным отличительным признакам выявил способ обжига обрабатываемого сырья во вращающейся печи (Дж. Перри. Справочник инженера химика. Т.Н. Изд. «Химия». Ленинградское отделение. 1969. С. 250.), согласно которому обжиг также проводят в прямотоке сырья и топлива, при этом также предусмотрена подача в печь воздуха, необходимого для горения, по длине печи.

Однако в известном способе использование в качестве топлива для печи высокосернистого топлива с содержанием серы более 1,2% масс. приведет к загрязнению атмосферы, так как некоторое количество серы из топлива соединится с кислородом с образованием оксидов и с дымовыми газами перейдет в атмосферу. Известное технологическое решение не предполагает извлечения оксидов серы, оксидов щелочных металлов, хлоридов из дымовых газов - веществ, которые образуются при горении высокосернистых топлив.

Предлагаемый способ направлен на обжиг сырья с примесями щелочных металлов и с использованием сернистого топлива с содержанием серы до 10% масс. и наличием хлоридов, что обуславливает образование в дымовых газах оксидов серы, оксидов щелочных металлов, хлоридов, создающих сернокислотное, щелочное и хлористое засорение аппаратов и линий установки.

Сочетание прямотока сырья и топлива, позволяющего перемещать дымовые газы, насыщенные оксидами серы, щелочных металлов и хлоридами к выходу из печи с их адсорбцией после охлаждения позволяет получить новый технический результат - исключение щелочного, сернокислотного и хлоридного засорения оборудования, а также очистка дымовых газов до параметров, пригодных к выбросу в атмосферу.

Таким образом, предлагаемый способ соответствует критерию «изобретательский уровень».

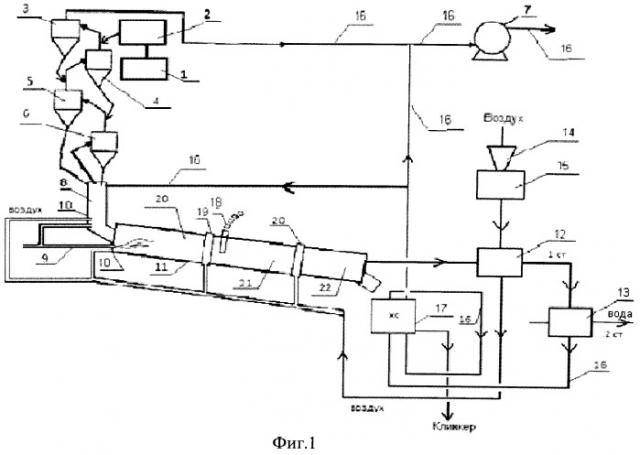

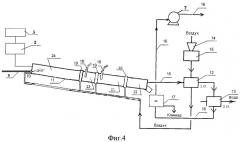

На прилагаемых фигурах показаны примеры осуществления предлагаемого способа: фиг. 1 и фиг. 2 - первый вариант, фиг. 3 и фиг. 4 - второй вариант, фиг. 5 и фиг. 6 - третий вариант.

На фиг. 1 показана принципиальная схема изготовления портландцементного клинкера по первому варианту, где:

1 - дробилка;

2 - силосы для корректировки состава;

3, 4, 5, 6 - циклонные теплообменники;

7 - вентилятор;

8 - кальцинатор;

9 - топливо в печь обжига и кальцинатор;

10 - воздух в печь обжига и кальцинатор;

11 - прямоточная вращающаяся печь обжига;

12 - теплообменник (воздушный холодильник) для охлаждения дымовых газов и нагрева воздуха;

13 - теплообменник (водяной холодильник) для охлаждения дымовых

газов;

14 - устройство забора воздуха;

15 - вентилятор;

16 - дымовые газы;

17 - холодильник клинкера;

18 - топливоподатчик;

19 - питающий вход воздуха во вращающуюся трубу печи;

20 - питающий вход воздуха во вращающуюся трубу печи;

21 - зона обжига печи;

22 - концевая температурная зона охлаждения печи.

Способ осуществляют следующим образом.

Исходное сырье - известняк или другой кальцийсодержащий материал, совместно с глиной или другим материалом подобного функционального назначения, подвергают предварительному дроблению и размолу сырьевых компонентов с последующей сушкой и подогревом в дробилке 1. Затем сырьевые материалы направляют в виде тонкодисперсного порошка - сырьевой муки в железобетонные силосы 2, где производят корректировку ее состава до заданных параметров и гомогенизацию перемешиванием сжатым воздухом.

Далее однородную сырьевую смесь подвергают предварительному подогреву до 800°C в циклонных теплообменниках 3, 4, 5, 6 с последующим прокаливанием в кальцинаторе 8, где сырьевая смесь нагревается до 1000°C, подвергаясь при этом дегидратации и декарбонизации. Кальцинирование производится за счет самостоятельного сжигания топлива с подводом воздуха 10 в кальцинатор 8.

Затем полученную сырьевую смесь обжигают в цементный клинкер в прямоточной вращающейся печи обжига 11 при температуре обжигаемого материала около 1450°C. Топливо (газообразное и/или жидкое и/или твердое размельченное) сернистое или высокосернистое, подают через топливоподатчик 9 с того же конца печи, что и сырьевую смесь. Зажигание твердого или тяжелого жидкого топлива может производиться от факела, работающего на газообразном или жидком топливе. Клинкер обжигают в длинной вращающейся трубчатой печи 11 (в зоне обжига 21), которая обычным способом установлена с возможностью вращения вокруг своей собственной оси и расположена с легким наклоном, поэтому сырьевая смесь в процессе обжига непрерывно транспортируется вдоль обжиговой печи к ее концу.

На выходе из прямоточной вращающейся печи обжига в зоне охлаждения 22 (концевая температурная зона) печи дымовые газы и полученный клинкер охлаждают до температуры 900°C путем подачи воздуха через концевой питающий вход воздуха 20. Охлажденный клинкер и клинкерную пыль отделяют от дымовых газов.

Дымовые газы сначала доохлаждают до температуры 500°c в воздушном холодильнике 12 за счет нагрева воздуха для сжигания топлива в печи 11 и кальцинаторе 8, забираемого через устройство забора воздуха 14 вентилятором 15, а затем доохлаждают в водяном холодильнике 13 до температуры 150°C.

Клинкер, выходящий из печи 11, поступает для охлаждения в холодильник 17, где осуществляется охлаждение дымовыми газами, поступающими от воздушного холодильника 12 и водяного холодильника 13 до температуры 150°C. Здесь же проводят адсорбцию, при этом оставшиеся в дымовом газе и не вошедшие в состав клинкера при обжиге и осаждении в концевой температурной зоне печи хлориды, оксиды щелочных металлов и оксиды серы хемосорбируются на охлаждаемый клинкер.

Вновь нагретые дымовые газы 16, очищенные от оксидов серы, и других нежелательных вредных веществ, направляют в дымовую трубу через вентилятор 7.

В кальцинатор 8 подается дополнительное топливо 9. Кальцинирование и подогрев исходной сырьевой смеси производится за счет тепла дымовых газов, получаемых при сжигании дополнительного топлива в кальцинаторе.

Дымовые газы после охлаждения клинкера поступают в теплообменные циклоны. Оксиды серы, образующиеся при сжигании топлива, сорбируются на вновь поступающие сырьевые материалы, с которыми затем поступают в печь обжига.

По ходу продвижения в печи сырья и топлива в печь дозируются топливо через топливоподатчик 18 и окислитель (воздух) через окружающий вращающуюся трубу печи питающий вход 19, попадая при этом в пространство печи, что позволяет регулировать температурный профиль по длине прямоточной вращающейся обжиговой печи и создавать необходимые температурные зоны. Количество топливоподатчиков 18 и окружающих вращающуюся трубу печи питающих входов воздуха 19-20 определяется на стадии проектирования печи, исходя из материально-теплового баланса.

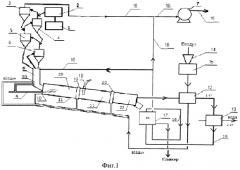

На фиг. 2 показана принципиальная схема получения портландцементного клинкера также по первому варианту с позициями согласно фиг. 1, где вторая ступень охлаждения клинкера осуществляется воздухом, в отличие от технологии получения клинкера, показанной на фиг. 1, где охлаждение клинкера проводят только дымовыми газами.

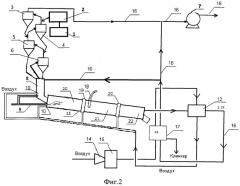

На фиг. 3 показана принципиальная схема получения портландцементного клинкера по второму варианту со стадиями предварительного нагрева в циклонных теплообменников 3, 4, 5, 6 и стадией кальцинирования в печи обжига с позициями согласно фиг. 1 и зоной кальцинирования 23.

В отличие от технологии получения клинкера, показанной на фиг. 1, схема, показанная на фиг. 3, не имеет кальцинатора 8, при этом кальцинирование исходной сырьевой смеси производится непосредственно в прямоточной вращающейся цилиндрической обжиговой печи клинкера в зоне кальцинирования 23. Обжиг клинкера производится в зоне обжига 21 печи.

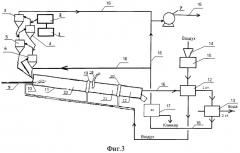

На фиг. 4 показана принципиальная схема получения портландцементного клинкера также по второму варианту со стадиями предварительного нагрева в зоне 24 и кальцинирования в зоне 23 в печи обжига с позициями согласно фиг. 1.

В отличие от технологии получения клинкера, показанной на фиг. 1, схема, показанная на фиг. 4, не имеет циклонных теплообменников 3, 4, 5, 6 и кальцинатора 8.

Предварительный нагрев и кальцинирование исходной сырьевой смеси производится непосредственно в прямоточной вращающейся цилиндрической обжиговой печи клинкера в зонах 24 и 23. Обжиг клинкера производится в зоне 21 обжиговой печи.

На фиг. 5 показана принципиальная схема получения портландцементного клинкера согласно третьему варианту со стадиями предварительного нагрева и прокаливания сырья в циклонных теплообменниках и кальцинаторе с позициями согласно фиг. 1. В отличие от технологии получения клинкера, показанной на фиг. 1, на схеме, показанной на фиг. 5, адсорбция (хемосорбция) оксидов серы, оксидов щелочных металлов и хлоридов клинкером происходит не в холодильнике 17, а непосредственно в прямоточной вращающейся обжиговой печи в зоне адсорбции 25. Для этого на дальнем конце печи организуется дополнительный питающий ввод воздуха 20 после зоны обжига клинкера 21. Охлаждение воздухом клинкера и дымовых газов происходит сначала в температурной зоне охлаждения 22 печи, затем охлажденные до температуры 900°C клинкер и дымовые газы дополнительно охлаждаются в пространстве между зоной охлаждения 22 и зоной адсорбции 25 путем подачи воздуха через питающий вход воздуха 26 и поступают в температурную зону адсорбции 25 дымовых газов, которая проводится при температуре 650°C. В температурной зоне адсорбции 25 печи происходит хемосорбция оксидов серы, оксидов щелочных металлов и хлоридов на клинкере.

В остальном способ, показанный на фиг. 5, подобен способу согласно фиг. 1.

На фиг. 6 показана принципиальная схема получения портландцементного клинкера согласно третьему варианту со стадиями предварительного нагрева и кальцинирования в печи обжига (температурные зоны 24 и 23 соответственно) с позициями согласно фиг. 1.

Вышеописанный способ (три варианта) пригоден для использования сырья и топлива с относительно высоким содержанием сернистых (S до 5-10% масс.) и щелочных соединений (до 5-10% масс), а также хлоридов (до 2000 мг/т топлива).

Ниже приведены примеры осуществления предлагаемого способа изготовления портландцементного клинкера в прямоточной вращающейся обжиговой печи.

Пример к фиг. 1. (Первый вариант).

Взято 80,2% известняка составом, % масс: SiO2 - 1,42%, Al2O3 - 0,48%, Fe2O3 - 0,38%, СаО - 52,6%, MgO - 1,11%, K2O - 0,18%, Na2O - 0,22%, SO3 - 0,1%, CO2 и потери - 43,51%.

Взято 19,8% глины составом, % масс: SiO2 - 62,95%, Al2O3 - 18,98%, Fe2O3 - 7,37%, СаО - 1,4%, MgO - 0,98%, K2O - 1,2%, Na2O - 1,51%, SO3 -0,85%, CO2 и потери - 4,76%.

Общий состав сырьевой смеси (% масс): SiO2 - 13,6%, Al2O3 - 4,14%, Fe2O3 - 1,76%, СаО - 42,47%, MgO - 1,08%, K2O - 0,38%, Na2O - 0,48%, SO3 - 0,25%, CO2 и потери - 35,84%.

В качестве топлива используется нефтяной кокс с теплотворной способностью 34903 кДж/кг, содержащего, % масс: 89% углерода, 4% водорода, 4% серы, остальное зола, азот, кислород, следы хлора.

Получено 65,7% клинкера от массы сырья следующим химическим составом, % масс: SiO2 - 20,7%, Al2O3 - 6,3%, Fe2O3 - 2,7%, СаО - 64,7%, MgO - 1,6%, K2O - 0,6%, Na2O - 0,7%, S - 1,2%, SO2 - 1,1%, другие соединения не более 0,04%.

Основную массу клинкера образуют, % масс: C3S - 56,9, C2S - 14,9, С3А - 12,9, C4AF - 6,8, C2FS - 1,9, а также в небольших количествах: Na2O, K2O, СаО, MgO, SO3, SO2, другие соединения не более 0,03.

Наличие оксидов серы в дымовых газах составило менее 0,23 ПДК при самом неблагоприятном варианте.

Полученный цемент имел предел прочности при сжатии в возрасте 28 суток - 50,7 МПа, при изгибе в возрасте 28 суток - 6,0 МПа.

Такой цемент соответствует ГОСТу 10178-85 для цементов ПЦ-ДО, ПЦ-Д5, ПЦ-Д20, ШПЦ марки 500.

Показатели качества по примерам к фиг. 2-6 по составу сырья и топлива аналогичны примеру к фиг. 1. Максимальные отличия составляют плюс-минус 1,32% масс.

Таким образом, предлагаемая группа изобретений позволяет получить цемент необходимого качества, решить задачу исключения щелочного, хлоридного и сернокислотного засорения при производстве клинкера, практически исключить выбросы вредных веществ (оксидов серы) в окружающую среду, очищая при этом дымовые газы, использовать для обжига в качестве топлива высокосернистые углеводороды, в частности нефтяной кокс, исключить получение защелаченного и прохлорированного некондиционного продукта, снизив от этого потребление топлива и энергии.

1. Способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C в циклонных теплообменниках, кальцинирование при температуре 700-1000°C в кальцинаторе и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, отличающийся тем, что обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, затем охлаждают в воздушном холодильнике до температуры 200-400°C, доохлаждают в водяном холодильнике до температуры 100-400°C и подают в холодильник клинкера для его охлаждения с одновременной очисткой дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера, а клинкер на выходе из печи также предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, а затем в холодильнике до температуры 100-150°C.

2. Способ по п. 1, отличающийся тем, что дымовые газы после охлаждения клинкера направляют в кальцинатор и/или циклонные теплообменники и/или в дымовую трубу.

3. Способ по п. 1, отличающийся тем, что осуществляют непосредственный подвод тепла и воздуха в кальцинатор.

4. Способ по п. 1, отличающийся тем, что в холодильнике клинкера проводят принудительную абсорбцию оксидов серы, оксидов щелочных металлов и хлоридов путем создания встречного или перекрестно-встречного для клинкера потока дымовых газов или псевдоожиженного слоя.

5. Способ по п. 1, отличающийся тем, что в качестве топлива используют сернистое топливо с содержанием серы не более 10% мас.%.

6. Способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C, прокаливание при температуре 700-1000°C и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, отличающийся тем, что обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы и клинкер на выходе из печи предварительно охлаждают до температуры 800-1100°C разбавлением воздухом в температурной зоне охлаждения печи, затем дымовые газы охлаждают в воздушном холодильнике до температуры 200-800°C, доохлаждают в водяном холодильнике до температуры 100-400°C и подают в холодильник клинкера для его охлаждения с одновременной очисткой дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов путем адсорбции частицами клинкера, при этом предварительный нагрев цементного сырья осуществляют в циклонных теплообменниках или в температурной зоне нагревания печи, а кальцинирование - в температурной зоне кальцинирования печи.

7. Способ по п. 6, отличающийся тем, что дымовые газы после охлаждения клинкера направляют в циклонные теплообменники и/или в дымовую трубу или только в дымовую трубу.

8. Способ по п. 6, отличающийся тем, что в аппарате охлаждения клинкера проводят принудительную адсорбцию оксидов серы, оксидов щелочных металлов и хлоридов путем создания встречного или перекрестно-встречного для клинкера потока дымовых газов или псевдоожиженного слоя.

9. Способ по п. 6, отличающийся тем, что в качестве топлива используют сернистое топливо с содержанием серы не более 10 мас.%.

10. Способ получения портландцементного клинкера, включающий предварительный нагрев цементного сырья до температуры 600-800°C, кальцинирование при температуре 700-1000°C и дальнейший обжиг во вращающейся печи при температуре 1400-1500°C с последующим охлаждением полученного клинкера и отводом дымовых газов, отличающийся тем, что обжиг проводят в прямотоке цементного сырья и топлива во вращающейся печи, разделенной на температурные зоны путем подачи топлива и воздуха по длине печи, при этом дымовые газы и клинкер последовательно охлаждают сначала в температурной зоне охлаждения печи до температуры 800-1100°C, затем между температурными зонами охлаждения и адсорбции путем подачи воздуха между вышеупомянутыми зонами, затем в температурной зоне адсорбции печи до температуры 100-800°C, далее дымовые газы охлаждают в воздушном холодильнике до температуры 100-400°C, а клинкер охлаждают в холодильнике клинкера, причем очистку дымовых газов от оксидов серы, оксидов щелочных металлов и хлоридов адсорбцией частицами клинкера проводят в температурной зоне адсорбции печи, при этом предварительный нагрев цементного сырья осуществляют в циклонных теплообменниках и кальцинаторе или в температурной зоне нагревания и зоне кальцинирования печи.

11. Способ по п. 10, отличающийся тем, что проводят принудительную адсорбцию путем создания завесы в проходном сечении печи цепями и/или частицами клинкера.

12. Способ по п. 10, отличающийся тем, что дымовые газы после охлаждения в воздушном холодильнике направляют в кальцинатор и/или в циклонные теплообменники и/или в дымовую трубу или только в дымовую трубу.13 . Способ по п. 10, отличающийся тем, что в качестве топлива используют сернистое топливо с содержанием серы не более 10 мас.%.