Способ производства бесшовных труб размером 299×10-13 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10х9мфб-ш

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству. Полые слитки электрошлакового переплава обтачивают и растачивают в полые слитки-заготовки размером 500×вн.320×3200±50 мм. Слитки-заготовки нагревают до температуры 1180-1200°С и прокатывают на ТПУ 8-16” с пилигримовыми станами в передельные трубы размером 325×15×21500-22300 с вытяжкой m=7,78, обжатием по диаметру 36,2% и с подачами полых слитков-заготовок в очаг деформации m=15-18 мм. Осуществляют отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки. Трубы режут, правят на шестивалковой правильной машине, термически обрабатывают. Приемку осуществляют с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%. Передельные трубы размером 325×15×7170-7430 мм прокатывают на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×11100-11500, 299×11×10150-10500, 299×12×9300-9600 и 299×13×8600-8900 мм с вытяжками соответственно m=1,61, m=1,47, m=1,35 и m=1,25. Обеспечивается снижение расходного коэффициента металла. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных труб размером 299×10-13 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш и может быть использовано на трубопрокатной установке 8-16″ с пилигримовыми станами при производстве передельных труб размером 325×15×21500-22300 мм из полых слитков-заготовок электрошлакового переплава размером 500×вн.320×3200±50 мм, для последующего переката их на стане ХПТ 450 в товарные трубы размером 299×10-13 мм.

В практике трубопрокатного производства существует способ изготовления котельных труб большого и среднего диаметров из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков, ковку их в поковки (уплотнение структуры) с уковом >2,5, механическую обработку поковок в заготовки (обточку со съемом металла 10-15 мм на сторону), сверление в заготовках центрального отверстия диаметром 100+5 мм для удаления центральной ликвационной пористости и неметаллических включений, нагрев заготовок до температуры пластичности, прошивку заготовок в станах поперечно-винтовой прокатки в гильзы, прокатку гильз в трубы диаметром 245-550 мм на пилигримовой установке 8-16″ с допуском по диаметру +1,25/-1,0 и толщине стенки +25/-5% (ТУ 14-1-2560-78 «Заготовка трубная кованая для котельных труб», ТУ 14-3-460-2003 и ТУ 14-ЗР-55-2001 «Трубы стальные бесшовные для паровых котлов и трубопроводов» и ТУ 14-3-420-75 «Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф»).

Недостатком указанного способа является высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5%, повышенный расходный коэффициент металла при переделе слиток - поковка - заготовка - труба и, как следствие, высокая стоимость труб, а также то, что данная марка стали, хотя и включена в ТУ 14-3Р-55-2001, но трубы до последнего момента из нее не производились.

В трубном производстве известен способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (Патент RU №2119395, кл. В21В 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью, и прошивают с посадом по диаметру на величину D=2SГ(1-sin α)/SC, где SГ - толщина стенки гильзы, мм; SC - толщина стенки сверленого слитка ЭШП, мм; α - угол наклона фронта кристаллизации к оси слитка, град.

Недостатком указанного способа изготовления труб большого диаметра из слитков ЭШП и ВДП стали марки 09Г2С является необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.

В трубном производстве известен также способ производства котельных труб большого диаметра из слитков ЭШП (Патент RU №2180874, кл. В21В 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большего диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.

Недостатком данного способа является то, что из-за малой мощности привода прошивного стана ОАО «ЧТПЗ» слитки ЭШП из данной марки стали прошить с посадом по диаметру 8-16% не представляется возможным.

В трубном производстве известен также способ производства горячекатаных передельных и товарных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами (Патент RU №2278750, кл. В21В 21/00), включающий обточку слитков ЭШП и кованых заготовок, сверление центрального отверстия диаметром 100±5 мм, нагрев их до температуры пластичности, прошивку с последующей раскаткой в стане поперечно-винтовой прокатки в гильзы и прокатку гильз на пилигримовом стане в горячекатаные передельные или товарные трубы с относительно толстой стенкой, при этом первую прошивку слитков ЭШП и кованых заготовок в стане поперечно-винтовой прокатки производят донным концом вперед, а вторую прошивку - раскатку усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой μ≤4,5.

Недостатком данного способа является то, что он включает нагрев слитков ЭШП и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы-заготовки, повторный нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку в стане поперечно-винтовой прокатки в гильзы с последующей прокаткой их на пилигримовом стане в товарные или передельные трубы. Двойной нагрев приводит к двойному угару металла, а прошивка слитков ЭШП и заготовок в гильзы-заготовки с последующей раскаткой их в гильзы приводит к потере производительности пилигримовой установке ≈ в 2 раза, а следовательно, к повышению стоимости товарных и передельных труб. Распространяется данный способ на производство бесшовных горячедеформированных передельных и товарных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов и не предусматривает производство котельных труб из сплошных и полых слитков-заготовок ЭШП стали марки 10Х9МФБ-Ш.

Наиболее близким техническим решением является способ производства бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков электрошлакового переплава и непрерывно-литых заготовок (Патент RU №2322314, кл. В21В 19/04), предусматривающий прошивку слитков ЭШП и НЛЗ в станах поперечно-винтовой прокатки с посадом по диаметру в зависимости от марки стали и суммарной вытяжки при переделе слиток электрошлакового переплава - труба или непрерывно-литая заготовка -труба, при этом значения величин посада по диаметру слитков электрошлакового переплава при прошивке в станах поперечно-винтовой прокатки определяют из выражения: где - значения величин посада по диаметру при прошивке в станах поперечно-винтовой прокатки слитков ЭШП i-й марки стали, %; - суммарный коэффициент вытяжки при прокатке труб i-го размера; - коэффициент, учитывающий величину посада по диаметру при прошивке гильз из слитков ЭШП i-й марки стали, %; - коэффициент вытяжки при прошивке гильз под прокатку труб i-го размера; - коэффициент вытяжки при прокатке труб j-ro размера на пилигримовом стане, при этом коэффициенты для разных марок стали варьируются от 24 до 40.

Недостатком данного способа является то, что он очень сложен для производства, так как под каждый размер труб необходимы свои размеры слитков ЭШП, распространяется данный способ на производство бесшовных горячедеформированных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из углеродистых марок стали и не предусматривает производство котельных труб из слитков ЭШП стали марки 10Х9МФБ-Ш. В настоящее время заводами России, а именно ОАО «ЗМЗ» и ОАО «Мечел», освоено производство слитков ЭШП размером 470×1750±50 и полых слитков ЭШП размером 470×вн.260×3200±50, 470×вн.290×3200±50, 500×вн.320×3200±50, 500×вн.160×2100±50 и 500×вн.150×3200±50.

Трубы диаметром 299 мм в России можно производить только на ТПУ 8-16″ с пилигримовыми станами и на стане ХПТ 450.

Прокатка труб размером 299×10-13 мм на ТПУ 8-16″ с пилигримовыми станами проблематична из-за низкой температуры стали 10Х9МФБ-Ш под деформацию 1180-1200°С. Для прокатки труб размером 299×10-13 мм необходимы слитки-заготовки ЭШП размером 470×100×1750 мм, из которых на пилигримовом стане теоретически можно прокатать трубу 299×10 мм длиной до 27 метров. Время прокатки такой трубы из гильзы размером 470×вн.315×2890-3050 мм с толщиной стенки 77,5 мм составляет более 4,5 минут. За данный промежуток времени гильза-труба с толщиной стенки 77,5 мм остывает до 750-800°С (при рекомендуемой не ниже 850°С в конце прокатки). Прокатка труб и обкатка пилигримовых головок из стали марки 10Х9МФБ-Ш при температуре ниже 850°С приводит к повышенным нагрузкам на привод пилигримового стана и затяжкам дорнов, что, в свою очередь, может привести и приводило к поломкам предохранительных болтов и шпинделей пилигримового стана, снижению производительности стана за счет извлечения дорнов из-за затяжек, замены предохранительных болтов и шпинделей. Для снижения количества затяжек необходимо прокатку труб из данной марки стали производить на дорнах с конусностью 4-5 мм, вместо конусности в 1,0 мм, что приведет к продольной разностенности и повышенной отбраковке труб по стенке. Таким образом, прокат товарных труб размером 299×10-13 мм из стали марки 10Х9МФБ-Ш производить на ТПУ 8-16″ с пилигримовыми станами не целесообразно. Трубы данного размера в настоящее время производят из передельных труб размером 316×27-32 мм с последующей механической обработкой - обточкой и расточкой их на размер, соответственно, 299×10-13 мм.

Задачей предложенного способа (изобретения) является освоение на ТПУ 8-16″ с пилигримовыми станами производства бесшовных горячекатаных передельных труб размером 325×15мм из полых слитков-заготовок электрошлакового переплава размером 500×вн.320××3200±50 мм для последующего переката их в товарные размером 299×10-13 мм с повышенными требованиями по механическим свойствам, геометрическим размерам и качеству поверхности, снижение расхода металла при переделе полый слиток-заготовка - передельная горячекатаная труба - товарная холоднокатаная котельная труба размером 299×10-13 мм, повышение механических свойств металла труб, за счет дробности деформации при прокатке на ТПУ 8-16″ с пилигримовыми станами и прокатке (перекатке) передельных труб в товарные на стане ХПТ 450.

Технический результат достигается тем, что в известном способе производства бесшовных труб размером 299×10-13 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, включающем отливку полых слитков электрошлакового переплава, обточку и расточку их в полые слитки-заготовки размером 500×вн.320×3200±50 мм, нагрев слитков-заготовок до температуры 1180-1200°С и прокатку на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 325×15×21500-22300 с вытяжкой µ=7,77, обжатием по диаметру 35,0% и с подачами полых слитков-заготовок в очаг деформации m=15-18 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, порезку труб на три трубы-крата, правку на шестивалковой правильной машине, термическую обработку, ремонт при необходимости, приемку с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%, прокатку передельных труб размером 325×15×7170-7430 мм на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×11100-11500, 299×11×10150-10500, 299×12×9300-9600 и 299×13×8600-8900 мм с вытяжками соответственно µ=1,61, µ=1,47, µ=1,35 и μ=1,25, термическую обработку, правку, ультразвуковой контроль и приемку труб с допуском по диаметру ±1,0% и толщине стенки +15/-5%, после выдачи из печи перед транспортировкой на пилигримовый стан в полые слитки-заготовки подают смазку в виде смеси графита с поваренной солью (50/50) массой 300-500 г.

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных труб размером 299×10-13 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, отличается тем, что производят отливку полых слитков электрошлакового переплава, обточку и расточку их в полые слитки-заготовки размером 500×вн.320×3200±50 мм, нагрев слитков-заготовок до температуры 1180-1200°С и прокатку на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 325×15×21500-22300 с вытяжкой µ=7,77, обжатием по диаметру 35,0% и с подачами полых слитков-заготовок в очаг деформации m=15-18 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, порезку труб на три трубы-крата, правку на шестивалковой правильной машине, термическую обработку, ремонт при необходимости, приемку с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%, прокатку передельных труб размером 325×15×7170-7430 мм на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×11100-11500, 299×11×10150-10500, 299×12×9300-9600 и 299×13×8600-8900 мм с вытяжками соответственно µ=1,61, µ=1,47, µ=1,35 и µ=1,25, термическую обработку, правку, ультразвуковой контроль и приемку труб с допуском по диаметру ±1,0% и толщине стенки +15/-5%, после выдачи из печи перед транспортировкой на пилигримовый стан в полые слитки-заготовки подают смазку в виде смеси графита с поваренной солью (50/50) массой 300-500 г. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности «изобретательский уровень».

По существующему способу прокатку передельных труб размером 316×30 мм производят из слитков-заготовок ЭШП размером 500×100×1750±50 мм по технологии: слитки-заготовки нагревают в методической печи до температуры пластичности и прошивают в стане поперечно-винтовой прокатки в гильзы размером 470×вн.290×2900-3100 мм на оправке диаметром 275 мм с вытяжкой μ=1,72 и посадом по диаметру Δ=6,0%; гильзы прокатывают на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 316×30×10000-10800 мм; передельные трубы разрезают на два крата равной длины, обтачивают и растачивают в товарные трубы размером 299×11×5200-5400 мм. По данной технологии в производство было задано 5 слитков-заготовок ЭШП общей массой 12,950 тн, из которых изготовлено в соответствии с ТУ 14-3Р-55-2001 десять труб размером 299×11×5200-5400 мм общей массой 4,360 тн. Расходный коэффициент металла по трубам данной партии составил 2,970. По предлагаемому способу прокатку товарных труб размер 299×11 мм производили по технологии: полые слитки-заготовки ЭШП размером 500×вн.320×3200±50 мм нагревали в методической печи до температуры 1180-1200°С и прокатывали на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 325×15×20000-20700 мм с вытяжкой μ=7,77, обжатием по диаметру 36,2% и с подачами гильз в очаг деформации 16-18 мм; от труб пилой горячей резки были отрезаны технологические отходы - затравочные концы и пилигримовые головки; трубы были разрезаны на три трубы-крата равной длины, трубы проходили правку, термическую обработку и принимались с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%; передельные трубы размером 325×15×6650-6900 мм перекатывались на стане ХПТ 450 в товарные трубы размером 299×11×9300-9600 мм с вытяжкой μ=1,47 и обжатием по диаметру 8,0%; трубы правились, проходили термическую обработку, ультразвуковой контроль и приемку труб по диаметру ±1,0% и толщине стенки +15,0/-5,0%. В производство было задано 5 полых слитков-заготовок общей массой 14,599 тн. Принято в соответствии с ТУ 14-3Р-55-2001 пятнадцать труб размером 299×11×9300-9600 мм общей массой 11,889 тн. Расходный коэффициент металла по трубам данной партии составил 1,227. По предлагаемому способу получено снижение расходного коэффициента металла в 2,42 раза. После выдачи из печи с целью снижения окисления внутренней поверхности (образования вторичной окалины) и смазки дорнов в полые слитки-заготовки подавалась смазка массой 300-500 г.

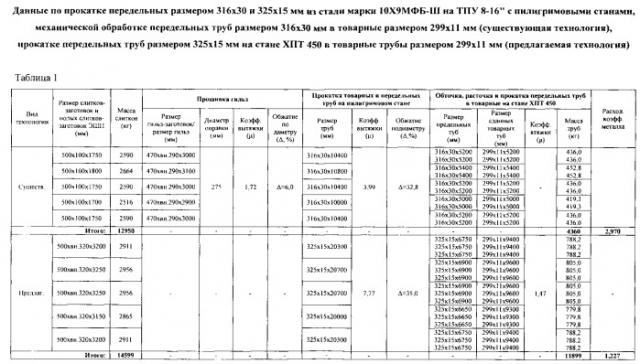

Данные по прокатке передельных размером 316×30 и 325×15 мм из стали марки 10Х9МФБ-Ш на ТПУ 8-16″ с пилигримовыми станами, механической обработке передельных труб размером 316×30 мм в товарные размером 299×11 мм (существующая технология), прокатке передельных труб размером 325×15 мм на стане ХПТ 450 в товарные трубы размером 299×11 мм (предлагаемая технология) приведены в таблице 1.

Таким образом, использование предложенного способа позволит впервые в России осуществить производство бесшовных холоднокатаных труб размером 299×10-13 мм на стане ХПТ 450 из передельных горячекатаных труб размером 325×15 мм, прокатанных на ТПУ 8-16″ с пилигримовыми станами из полых слитков-заготовок ЭШП, для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара с механическими свойствами металла и геометрическими размерами, превышающими значения данных показателей, приведенных в ТУ 14-3Р-55-2001, что позволит значительно снизить энергозатраты за счет исключения процесса прошивки слитков-заготовок в гильзы при прокатке передельных труб размером 316×30 и 325×15 мм, и производить качественные передельные трубы на ТПУ 8-16″ с пилигримовыми станами ОАО «ЧТПЗ» для последующего переката их в товарные на стане ХПТ 450 в соответствии с заказами потребителя, значительно снизить расходный коэффициент металла при переделе полый слиток ЭШП - полый слиток-заготовка ЭШП - передельная горячекатаная котельная труба - товарная холоднокатаная котельная труба, а следовательно, снизить стоимость котельных холоднокатаных труб размером 299×10-13 мм.

1. Способ производства бесшовных труб размером 299×10-13 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, включающий отливку полых слитков электрошлакового переплава, обточку и расточку их в полые слитки-заготовки размером 500×вн.320×3200±50 мм, нагрев слитков-заготовок до температуры 1180-1200°С и прокатку на ТПУ 8-16″ с пилигримовыми станами в передельные трубы размером 325×15×21500-22300 с вытяжкой µ=7,78, обжатием по диаметру 36,2% и с подачами полых слитков-заготовок в очаг деформации m=15-18 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, порезку труб на три трубы-крата, правку на шестивалковой правильной машине, термическую обработку, ремонт при необходимости, приемку с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%, прокатку передельных труб размером 325×15×7170-7430 мм на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×11100-11500, 299×11×10150-10500, 299×12×9300-9600 и 299×13×8600-8900 мм с вытяжками соответственно µ=1,61, µ=1,47, µ=1,35 и µ=1,25, термическую обработку, правку, ультразвуковой контроль и приемку труб с допуском по диаметру ±1,0% и толщине стенки +15/-5%.

2. Способ по п. 1, отличающийся тем, что после выдачи из печи перед транспортировкой на пилигримовый стан в полые слитки-заготовки подают смазку в виде смеси графита с поваренной солью (50/50) массой 300-500 г.