Способ изготовления слоистой плакированной катанки

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении сваркой давлением плакированных фасонных слоистых композиционных металлических изделий, преимущественно на стальной основе. Поверхность основы предварительно очищают ультразвуковым способом, а затем подвергают электролитно-плазменной обработке. Осуществляют одновременную подачу основы и плакирующего слоя и сборку заготовки с герметизацией зоны соединения. Проводят нагрев и совместную деформацию слоистой заготовки в режиме прокатки в вертикальной паре валков с последующей протяжкой в горизонтальной паре валков в общем деформирующем блоке при предварительном ступенчатом нагреве до предпрокатной температуры в пределах 0,7-0,8 температуры плавления плакирующего материала. На входе в горизонтальную пару валков заготовку обдувают паровоздушной смесью. Предпрокатный нагрев проводят в безокислительной среде. Катающая пара валков имеет диаметр как минимум на 10% больше диаметра валков протягивающей пары. За счет использования комплексной модификации поверхности основы, а также условий и режимов нагрева слоистой заготовки при эффективной схеме деформации способ обеспечивает получение прочного соединения основы с плакирующей оболочкой. 2 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к области производства слоистых композиционных изделий и может использоваться при изготовлении плакированных фасонных композиционных металлических материалов, преимущественно на стальной основе.

Известен способ диффузионной сварки металлических материалов, при котором осуществляют очистку свариваемых поверхностей деталей низкотемпературной плазмой в среде защитных газов, детали нагревают и сдавливают, причем очистку осуществляют импульсной дугой низкого давления (см. А.с. СССР N 1384358, B23K 20/14).

Недостатками данного способа являются применение низкого давления при очистке, что предполагает использование сложного вакуумного оборудования, а также избирательная модификация поверхностей, что приводит лишь к удалению загрязнений и никоих образом не затрагивает поверхностные слои.

Известен также способ изготовления сталеалюминиевой проволоки, включающий очистку поверхности стального сердечника, его нагрев, наложение на сердечник алюминиевой оболочки и их совместное волочение, причем сердечник нагревают индукционным методом с выдержкой на воздухе, а перед нагревом сердечник подвергают холодной деформации на глубину поверхностного слоя окисления (см. а.с. СССР N 1066694, B21C 23/22).

Недостатки данного способа в том, что холодная деформация сердечника на глубину слоя окисления приводит к частичному внедрению окислов в поверхностные слои, в то время как для последующего процесса соединения поверхностные слои должны быть свободны от посторонних включений, а выдержка на воздухе после нагрева ведет к дополнительному окислению поверхности и последующему блокированию окислами соединения сердечника с оболочкой и значительной неравномерности деформации компонентов.

Известен способ получения биметаллических прутков прокаткой, согласно которому оболочке в виде полосы придают специальный профиль, оборачивают полосой с таким профилем сечения стальной сердечник, после чего полученный композиционный материал прокатывают в круглом калибре (см. пат. США N 4331283, МПК6 B23K 20/04).

Недостатки данного способа в том, что для соединения металлов в композицию прокаткой необходима значительная единичная деформация, которая в круглом калибре приводит к образованию грата в разъемах калибра. Это повышает неравномерность деформации компонентов и снижает прочность соединения.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления слоистых материалов, в частности биметаллической проволоки, преимущественно стале-медной, согласно которому производят предварительную электролитно-плазменную обработку поверхности основы из более твердого металла в режиме постоянного тока для ее модификации и очистки, сборку заготовки с герметизацией зоны соединения, нагрев и совместную прокатку слоистой заготовки (см. пат. RU №2099166, МПК B23K 20/00, опубл.20.12.97).

Недостатки данного способа заключаются в том, что электролитно-плазменная обработка, помимо высокой энергозатратности, не обеспечивает качественной очистки поверхности при наличии вкатанной окалины и особых видов волочильных смазок, что при последующей совместной прокатке не позволяет получить соединение компонентов высокой прочности. Кроме того, в данном способе не регламентированы условия предпрокатного нагрева и непосредственно самой прокатки, что не позволяет при его использовании гарантировать получение качественного слоистого изделия.

В основу изобретения положена задача разработать способ изготовления слоистой плакированной катанки соединением основы и плакирующего слоя сваркой давлением, в котором комплексная модификация поверхности основы, а также условия и режимы нагрева слоистой заготовки и эффективная схема деформации обеспечивали бы получение прочного соединения основы с плакирующей оболочкой.

Поставленная задача решается тем, что в способе изготовления слоистой плакированной катанки, включающем электролитно-плазменную обработку поверхности основы из более твердого металла для модификации, последовательное наложение плакирующего слоя из мягкого материала, сборку слоистой заготовки с образованием сплошной замкнутой плакирующей оболочки, последующий нагрев и совместную деформацию слоистой заготовки, перед электролитно-плазменной обработкой поверхности основы производят ее ультразвуковую очистку, а деформацию слоистой заготовки проводят в режиме прокатки в вертикальной паре валков с последующей протяжкой в горизонтальной паре валков в общем деформирующем блоке при предварительном ступенчатом нагреве до предпрокатной температуры в пределах 0,7-0,8 температуры плавления плакирующего материала, а между парами валков заготовку обдувают паровоздушной смесью. Кроме того, решению поставленной задачи способствует проведение предпрокатного нагрева в безокислительной среде и использование катающей пары валков диаметром как минимум на 10% больше диаметра протягивающей пары валков.

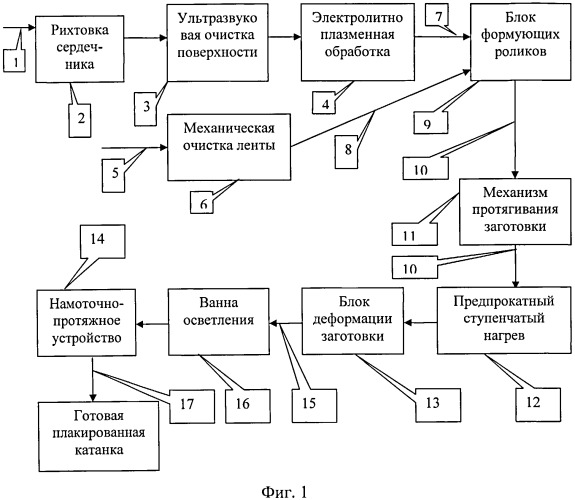

Сущность изобретения поясняется чертежами, где на фиг.1 изображена технологическая схема предлагаемого способа, на фиг.2 - характер изменения прочности соединения компонентов в зависимости от температуры предпрокатного нагрева, обработки поверхности основы и диаметра валков прокатного блока.

Заявляемый способ изготовления слоистой плакированной катанки осуществляется согласно схеме технологического процесса, приведенной на фиг.1, следующим образом.

На первом этапе получают плакированную заготовку со сплошной плакирующей оболочкой, для чего основу (сердечник) 1 (см. фиг.1) в виде длинномерного изделия рихтуют в специальном устройстве 2 роликового или барабанного типа и подают в ванну 3 ультразвуковой очистки, а затем в устройство 4 электролитно-плазменной обработки. Одновременно с этим материал плакирующего слоя в виде ленты 5 подают в узел 6 механической очистки вращающейся щеткой. В устройстве 4 электролитно-плазменной обработки последовательно установлены электролитные ячейки доочистки и модификации поверхности сердечника 1, с целью формирования в приповерхностном слое особой структуры, а также узлы промывки и обдува воздухом. Электроды ячеек устройства 4 подключены к положительному выводу источников постоянного тока, на сердечник 1 через токоподвод подается отрицательный потенциал.

Сердечник 7 и плакирующую ленту 8 с очищенными и модифицированными поверхностями контакта параллельно подают в блок формующих роликов 9, где плакирующая лента 8 формуется в сплошную оболочку вокруг основы 7 и осуществляется сплошная заварка продольного шва ленты 8. Плакированная слоистая заготовка 10 протягивается приводным механизмом 11, обеспечивающим постоянную скорость подачи.

На втором этапе плакированная заготовка 10 подается в устройство 12, обеспечивающее предпрокатный нагрев до необходимых температур. В устройстве 12 происходит ступенчатый нагрев заготовки 10 одним из способов, обеспечивающих эффективный скоростной нагрев до температур 0,7-0,8 температуры плавления плакирующей оболочки, при постоянной скорости подачи заготовки 10. Нагрев выбирается ступенчатым с целью выравнивания увеличивающейся от ступени к ступени температуры заготовки между ступенями. Кроме того, для уменьшения угара плакирующей оболочки 8 во всей зоне нагрева и между секциями образуют безокислительную среду путем организации защитной атмосферы. Нагретая до необходимых температур плакированная заготовка 10 подается в прокатный блок 13, где в двух парах валков - первая пара приводная, вторая пара холостая, происходит совместная деформация слоев заготовки 10 с целью соединения плакирующего слоя 5 с основой 8. Для поддержания рабочей температуры деформации, прокатанной в первой паре валков заготовки 10, на входе во вторую пару, в межвалковом пространстве проводят обдув паровоздушной смесью с низкой теплопроводностью. Прочное соединение образуется в основном при прокатке в первой паре валков, поэтому с целью увеличения длины очага деформации и, соответственно, времени протекания диффузионных процессов, определяющих прочность соединения, валки первой пары должны быть большего диаметра, максимальное значение которого определяется конструктивными особенностями прокатного блока. Через вторую пару валков плакированная заготовка протягивается намоточно-протяжным устройством (НПУ) 14. Основная цель деформации заготовки в этой паре состоит в формировании заданного чистового профиля готовой слоистой катанки 15. Полученная, таким образом, слоистая плакированная катанка 15, проходя через ванну осветления 16 для удаления прокатной окалины, охлаждается, и с помощью НПУ 14 готовая плакированная катанка 17 сматывается в бухты или на стальные катушки. В дальнейшем катанка 17 перерабатывается уже в холодном состоянии в круглые или фасонные слоистые изделия.

Пример конкретного выполнения способа.

Предлагаемая технология была опробована на оборудовании сталемедного производства ООО «ЗМИ-Профит». В качестве основы 1 использовали проволоку из стали 10 диаметром 6,7 мм, светлую термически необработанную, а в качестве плакирующего слоя 5 - медную мягкую ленту марки M1 толщиной 0,7 мм и шириной 31,0 мм.

Стальную проволоку-сердечник 1 разматывали из бунта номинальной массой 1 т. Для придания сердечнику прямолинейности производили его рихтовку в двухплоскостных роликовых устройствах. Рихтованный сердечник подавался в ванну ультразвуковой очистки с излучателями рабочей частотой ультразвуковых колебаний 22+/-1,6 кГц. Очистка производилась в специальном растворе с последующей промывкой в ультразвуковой секции ополаскивания в воде. Ультразвуковое устройство 3 показало эффективность очистки поверхности сердечника от технологических загрязнений, образующихся при изготовлении сердечника, при установленной мощности 10 кВт.

Последующую электролитно-плазменную обработку поверхности основы 1 осуществляли путем пропускания через электролитные ячейки при циркуляции в них водного раствора кальцинированной соды (Na2CO3) с номинальной концентрацией 12%. При пропускании сердечника 1, подключенного через скользящий токоподвод к отрицательным выводам источников питания, через электролитные ячейки, на электроды которых подано положительное напряжение величиной 140-150 В, развиваются процессы электролиза раствора и у поверхности возникают хаотически образующиеся электрические разряды.

Интенсивность удаления остаточных после ультразвуковой очистки загрязнений и структурные изменения в приповерхностном слое зависят как от энергии электроразрядного слоя, так и от состояния поверхности и технологических факторов, например скорости подачи сердечника 1. Осуществление способа проводили при скорости движения сердечника 1 (проволоки), равной 15 м/мин, а параметры электролитно-плазменной обработки выбирали из условия полного удаления остаточных загрязнений, согласно таблице 1.

Изучение образцов обработанного сердечника 7 показало, что структурные изменения поверхностных слоев происходят на глубину до 10 мкм и выражаются в изменении кристаллической структуры стали.

Таким образом, в результате комплексной обработки поверхность сердечника 1 очищается от загрязнений и модифицируется с повышением поверхностной энергии за счет изменения структуры. Поверхностная энергия является одним из определяющих факторов процесса соединения металлов, поскольку этот процесс происходит при взаимодействии тонких поверхностных слоев и взаимная диффузия элементов материалов слоистого изделия определяет прочность соединения.

Для сравнения сердечник 1 подвергали только электролитно-плазменной обработке.

Обработку поверхности медной ленты 5 (см. фиг.1) осуществляли вращающейся со скоростью 1500 об/мин металлической щеткой для удаления возможных загрязнений в виде окисных пленок и формирования равномерного рельефа шероховатости.

Получаемая слоистая заготовка 10 протягивалась двушкивным тянущим механизмом 11 через монолитную волоку, где происходила плотная осадка медной ленты (плакирующей оболочки) 8 на сердечник (основу) 7. Полученная заготовка 10 сматывалась на стальную катушку.

Заготовка 10 с катушки подавалась в агрегат ступенчатого нагрева 15, который состоит из пяти электролитно-плазменных секций. Нагрев слоистой заготовки 10 в электролитно-плазменных секциях происходит при формировании вокруг заготовки 10 сплошной плазменной оболочки при подаче на секции напряжения от источников постоянного тока и циркуляции через ячейки секций водного раствора кальцинированной соды (Na2CO3) с номинальной концентрацией 12%. За счет высокого коэффициента теплоотдачи плазменного слоя, достигающего 1600 Вт/м2×град, заготовка 10 интенсивно разогревается. Заготовка 10 была подключена через скользящий токоподвод к отрицательному выводу источников питания, поэтому при нагреве у ее поверхности была преимущественно водородная среда, которая является восстановительной. Электролитно-плазменные секции нагрева выполнены таким образом, что их корпуса состоят из нагревательных ячеек и примыкающих к ним отсеков сбора вытекающего электролита, в которых происходит выравнивание температуры слоистой заготовки по сечению. Для защиты плакирующего слоя 8 от окисления (угара) в отсеки подавался углекислый газ, создающий безокислительную или малоокислительную среду.

Используемая для опробования ступенчатого нагрева электролитно-плазменная установка 12 имела пять секций. Параметры секций нагрева устанавливали согласно таблицам 2 и 3. Подачу слоистой заготовки 10 осуществляли со скоростью 14 м/мин. С такой же скоростью проводилась прокатка заготовки 10, поскольку установка нагрева и прокатный блок расположены в одной технологической линии. Предпрокатный нагрев проводили в диапазоне 0,5-0,8 температуры плавления плакирующей медной оболочки, которая для меди составляет 1083°C. Изменение температуры нагрева осуществляли поочередно отключая секции нагрева начиная с первой.

В прокатный блок устанавливали валки катающей (приводной) пары диаметром (катающим) 195 мм и валки протягивающей пары диаметром 175 мм. Кроме того, устанавливали катающие валки диаметром 175 мм. Установка обеих пар валков диаметром 195 мм приводила к нестабильному поведению заготовки в межвалковом промежутке - происходило периодическое сваливание прокатанной заготовки при входе в протягивающую пару валков. Это связано с тем, что заготовка 10 прокатывалась в овал, а затем в протягивающую пару - круглый калибр овальная заготовка должна входить ребром овала на «дно» круглого калибра. Поэтому применение валков разного диаметра (195 мм и 175 мм) или одного малого диаметра (175 мм и 175 мм) позволяет минимизировать расстояние между очагами деформации и стабилизировать процесс получения круглой плакированной катанки через прокатку в овал.

Полученную в результате горячей деформации по схеме прокатка-протяжка плакированную сталемедную катанку 15, при различных температурах предпрокатного нагрева с комбинированной и электролитно-плазменной обработкой поверхности стальной основы, прокатанную в валках диаметром 195 мм и 175 мм, сматывали на катушку НПУ 14. От участков плакированной катанки, полученных при разных режимах, отбирали образцы и испытывали на прочность соединения путем среза пояска плакирующего слоя. В качестве критерия оценки выбирали сопротивление срезу меди, составляющее 150 МПа, как наименее прочного компонента.

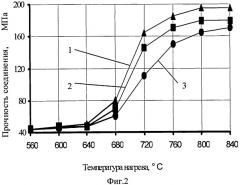

Результаты испытаний представлены в виде графических зависимостей на фиг.2.

Зависимость поз.1 (см. фиг.2) характеризует изменение прочности соединения слоев плакированной катанки 15 (см. фиг.1) с комбинированной обработкой основы (стального сердечника) - ультразвуковой очисткой и электролитно-плазменной обработкой, прокатанной в валках диаметром 195 мм. Соединение набирает прочность, сопоставимую с медью, уже при 0,65 температуры плавления меди. Именно основа как наиболее прочный компонент определяет скорость диффузии компонентов и образование промежуточной фазы в виде твердого раствора, определяющей прочность слоистого изделия.

Зависимость поз.2 (см. фиг.2) характеризует изменение прочности соединения слоев плакированной катанки с комбинированной обработкой основы (стального сердечника) - ультразвуковой очисткой и электролитно-плазменной обработкой, прокатанной в валках диаметром 175 мм. Соединение набирает прочность, сопоставимую с медью, при 0,68 температуры плавления меди.

Зависимость поз.3 (см. фиг.2) характеризует изменение прочности соединения слоев плакированной катанки с обработкой основы (стального сердечника) электролитно-плазменной обработкой, прокатанной в валках диаметром 175 мм. Соединение набирает прочность, сопоставимую с медью, при 0,72 температуры плавления меди.

Для устойчивого и стабильного процесса дальнейшей переработки плакированной катанки прочность соединения меди со сталью должна быть не менее чем на 20% выше прочности меди, что обеспечивается нагревом перед прокаткой до температур 0,7-0,8 температуры плавления более легкоплавкого плакирующего материала, в данном случае меди, качественной очисткой и структурной модификацией поверхности основы, например стального сердечника.

| Таблица 1 | ||||

| Скорость подачи сердечника, м/мин | Величина напряжения, В/сила тока, A, по секциям | |||

| 1 | 2 | 3 | 4 | |

| 15 | 140/25 | 140/25 | 150/30 | 150/30 |

| Таблица 2 | |||||

| № секции | 1 | 2 | 3 | 4 | 5 |

| Напряжение, В | 180 | 180 | 180 | 170 | 170 |

| Таблица 3 | ||||||||||

| Скорость прокатки, м/мин | Величина силы тока электролитных ячеек по секциям, A | |||||||||

| 1 | 2 | 3 | 4 | 5 | ||||||

| 14 | 80 | 80 | 80 | 80 | 80 | 80 | 75 | 75 | 75 | 75 |

1. Способ изготовления слоистой плакированной катанки, включающий электролитно-плазменную обработку поверхности основы из более твердого металла для модификации, последовательное наложение плакирующего слоя из мягкого материала, сборку слоистой заготовки с образованием сплошной замкнутой плакирующей оболочки, последующий нагрев и совместную деформацию слоистой заготовки, отличающийся тем, что перед электролитно-плазменной обработкой основы производят ее ультразвуковую очистку, а деформацию слоистой заготовки проводят в режиме прокатки в вертикальной паре валков с последующей протяжкой в горизонтальной паре валков в общем деформирующем блоке при предварительном ступенчатом нагреве до предпрокатной температуры в пределах 0,7-0,8 температуры плавления плакирующего материала, а между парами валков заготовку обдувают паровоздушной смесью.

2. Способ по п.1, отличающийся тем, что предпрокатный нагрев осуществляют в безокислительной среде.

3. Способ по п.1 или 2, отличающийся тем, что диаметр катающей пары валков как минимум на 10% больше диаметра протягивающей пары валков.