Способ комплексной переработки остатков доманиковых образований

Иллюстрации

Показать всеИзобретение относится к способу переработки доманиковых образований. Способ включает агитационную нейтрализацию-декарбонизацию обработкой пульпой измельченной руды или нейтрализатором укрепленного раствора, очищенного от алюминия, с получением продуктивного раствора и декарбонизированного кека. Затем из декарбонизированного кека ведут выщелачивание глинистого продукта в виде нефелина укрепленным раствором с получением сернокислой пульпы. Далее из твердой фазы сернокислой пульпы проводят автоклавное окислительное выщелачивание урана, ванадия, молибдена и РЗМ в присутствии веществ, избирательно окисляющих ванадий с получением укрепленного раствора, содержащего алюминий, ванадий, уран, молибден и РЗМ, и нерастворимого остатка. Из нерастворимого остатка извлекают золото и платину. Из укрепленного раствора извлекают алюмокалиевые квасцы. Из продуктивного раствора осуществляют извлечение урана и молибдена, затем - ванадия и РЗМ. Техническим результатом является извлечение алюминия, урана, ванадия более 90%, снижение выбросов в окружающую среду за счет комплексного использования остатков доманиковых образований. 15 з.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к гидрометаллургической переработке доманиковых образований (черносланцевых свит), которые после частичной метаморфизации (трансформации) органических веществ (ОВ) в нефть содержат силикатные остатки в виде химически связанного и скелетного кремнезема, обогащенные алюминием, ванадием, ураном, молибденом, иттрием, скандием, редкоземельной и платиновой групп металлов. Доманиковые образования не совпадают по времени формирования с эпохами угленакопления, а соответствуют морской обстановке и следуют за эпохами рифтогенеза, во время которых в бассейны осадконакопления из недр Земли поступало большое количество минеральных веществ, предопределяющих вспышки биопродуктивности. По характеру тектонического развития доманиковые образования принадлежат к структурам с многоэтапным возобновлением рифтового режима. Увидеть единый механизм общего формирования пластовых экзогенных образований редких и редкоземельных металлов (РиРЗМ) практически во всех системах фанерозоя - крайне трудная задача. В настоящее время можно утверждать, что РиРЗМ попали в пластовые образования с останками живой материи. Трудности изучения пластовых экзогенных образований связаны с тем, что они, как правило, находятся в разной стадии метаморфизации в ходе своей геологической истории.

Таким образом, остатки доманиковых образований РиРЗМ - это ультрадисперсные, упорные, трудновскрываемые руды, состоящие из щелочных алюмосиликатов (глины), кремнезема, ОВ и редких и редкоземельных металлов, не поддающиеся механическому и флотационному обогащению, в которых ОВ и металлы в виде тонкой сыпи равномерно распределены в скелетном (аморфном) кремнеземе.

Попытки создания технологии комплексного извлечения металлов из остатков доманиковых образований (черносланцевых руд) предпринимались неоднократно. Одна из первых технологических схем извлечения РиРЗМ из остатков доманиковых образований включала пирометаллургический окислительный обжиг при температуре 750-850°C для выжигания ОВ и окисления металлов с последующим кислотным выщелачиванием.

К недостаткам пирометаллургической технологии относятся высокие энергетические затраты на нагрев многотоннажного потока руды, не эффективное, зачастую, бесполезное выгорание ОВ, образование вредных газов и пыли, содержащей радиоактивные элементы.

Известен способ прямого выщелачивания РиРЗМ из сырья в растворы кислот, в котором используют разнообразные окислители и комплексообразователи (Палант А.А. Прямое извлечение ванадия из титаномагнетитового концентрата. Ж. Металл, №5, 1996 г.). Введение окислителей, имеющих окислительно-восстановительный потенциал (ОВП) более +330 мВ, позволяет окислить уран, молибден и железо в высшие степени окисления и перевести их в комплексные формы, которые хорошо извлекаются синтетическими ионитами или минеральными сорбентами.

Известен способ переработки ванадийсодержащего сырья, в том числе черных сланцев Каратау (RU 2374344 C2, МПК C22B 34/22, C22B 3/08, опубл. 27.11.2009). Эта технология включает двухэтапное кучное выщелачивание ванадия из руды крупностью 0,01-0,6 м путем закладывания ее в кучу с одновременным смешиванием с концентрированной серной кислотой с расходом не менее 30 кг/т и выщелачиванием ванадия на первом этапе оборотными маточниками сорбции с плотностью орошению 3,5-4,5 л/м2 и количеством циклов не менее трех, доукрепление оборотных маточников сорбции серной кислотой до ее содержания 8,0-8,5% и подачи их на кучу на втором этапе выщелачивания.

Недостатками этого способа являются невысокое извлечение ванадия из руды, составляющее около 70%, а также отсутствие попутного извлечения других ценных металлов (уран, молибден, РЗЭ).

Известен также способ комплексной переработки углеродистых ванадий-урансодержащих кварцитов Каратау (Козлов В.А. и др. Комплексная переработка кварцитов Каратау. VIII Всероссийская конференция 26-29 сентября 2000 г., г.Чусовой. Ванадий, химия, технология, применение. Тезисы докладов, с.146). Способ включает измельчение руд до крупности 50-70 мм, кучное выщелачивание раствором серной кислоты, последующее кондиционирование растворов и сорбцию ванадия и урана анионитом АМП. Последующая их десорбция проводится раздельно: урана - раствором нитрата аммония и серной кислоты при pH 1-1,5, а ванадия - раствором нитрата аммония и аммиака при pH 8,2-8,7. Урановые и ванадиевые десорбаты перерабатываются до закиси-окиси урана и пентоксида ванадия известными способами.

Недостатком этого способа является невысокое извлечение ванадия, урана, других ценных компонентов из кусков руды столь крупного размера (50-70 мм), (≥70%), в которых диффузия окислителя и растворителя к значительной части целевой минерализации практически невозможна за экономически приемлемую продолжительность процесса. Кроме того, не предусмотрено попутного извлечения таких дефицитных и дорогостоящих металлов, как молибден и РЗЭ (лантаноиды + иттрий).

Известен способ извлечения урана, молибдена и ванадия из силикатных руд (RU 2211253 МПК C22B 60/02, C22B 34/34, опубл. 27.08.2003), в котором в качестве окислителя используют анионит в OH--форме при создании окислительно-восстановительного потенциала (ОВП) от -50 до +150 мВ. Такой ОВП не позволяет эффективно выщелачивать уран, молибден, ванадий и РЗЭ из сланцевых руд, для которых необходимо поддерживание величины ОВП при выщелачивании в пределах 400-470 мВ. Кроме того, в этом способе сорбция металлов из рудной пульпы, а не из растворов, приводит к повышенному удельному расходу анионита вследствие его истирания (измельчения).

Известен способ комплексной переработки уран-ванадиевой руды месторождения Рудное (Центральные Кызылкумы), содержащей ~0,1% и 1,0% урана и ванадия, соответственно (Смирнов И.П., и др. Современные направления в разработке технологии комплексного использования уран-ванадиевого и нетрадиционного (техногенного) ванадиевого сырья. Стратегия использования и развития минерально-сырьевой базы редких металлов России в XXI веке. ТОМ 2. Доклады Международного симпозиума 5-9 октября 1998 г., Москва. «Минеральное сырье», №7, ВИМС, 2000. с.169-175). Вмещающие породы представлены углисто-глинистыми сланцами. Основная часть ванадия (~80%) находится в виде сравнительно упорной минерализации, а меньшая часть - в виде легковскрываемых карнотита и тюямунита. Ванадийсодержащие минералы имеют преимущественно микронные размеры и рассеяны в рудной массе. Предложено проводить сернокислотное окислительное выщелачивание ванадия и урана из этой руды при 130-150°C и остаточной кислотности пульпы 15-20 г/л с добавкой калиевых соединений для осаждения трехвалентного железа в виде калиевого ярозита до остаточной концентрации железа 1-3 г/л, а затем проводить сорбцию урана и ванадия из пульпы с получением их товарных оксидов. Этот способ позволяет достичь извлечения урана и ванадия в товарные продукты, равного соответственно 97 и 80%.

К недостаткам способа можно отнести дополнительное использование калиевых соединений, недостаточно высокое извлечение ванадия из руды.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ переработки упорных углерод-кремнеземистых черносланцевых руд, описанный в работе Айбетовой И.О. «Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык». Автореферат диссертации на соискание ученой степени кандидата технических наук, Республика Казахстан, Алматы, 2010 - прототип.

Согласно способу-прототипу черносланцевую руду (с содержанием ~1,1% V2O5 и влажностью ~10%) дробят (измельчают) до крупности -25 мм, затем обрабатывают в течение 2 ч серной кислотой (расход 140 кг/т) с целью насыщения ею пор и трещин кусков руды, при этом температура повышается до 45°C. Затем эту руду подвергают термообработке предпочтительно при 140°C и атмосферном давлении в течение 4 ч с целью вскрытия (окислительного разрушения) сульфидов и шпинелидов, содержащих ванадий в низших (V2+; V3+) степенях окисления и перевода его в кислоторастворимую форму сульфата ванадила VOSO4 при ОВП не выше 450 мВ, при котором не происходит окисления ванадия до пятивалентного состояния.

Подготовленная таким образом черносланцевая руда формируется в рудный штабель и подвергается кучному выщелачиванию в две стадии: на первой стадии водой при Т:Ж=1:2 с получением продуктивного раствора, имеющего pH 1,4 и концентрацию 2,39 г/л V2O5 при степени извлечения ванадия из руд 43,8%, и на второй стадии выщелачивания раствором с концентрацией 30 г/л H2SO4 при Т:Ж=1:0,5 с получением продуктивного раствора (pH=0,8), содержащего 1,93 г/л V2O5. В результате двухстадийного кучного выщелачивания средняя концентрация компонентов в продуктивном растворе составляет, г/л: 2,10 V2O4; 0,06 U; 0,06 Mo; 0,01 ΣРЗЭ; 60 Fe; 63,4 Al; 91,5 P.

Извлечение ванадия, урана и молибдена из продуктивного раствора предложено производить путем анионообменной сорбции. Вначале проводят коллективную анионообменную сорбцию урана и молибдена при pH 1,3-1,5, в частности, с использованием анионита Ambersept 920. После этого проводят кондиционирование маточных растворов по величине pH с помощью NaHCO3 (расход 8 кг/м3) и ОВП с помощью пероксида водорода (расход 60%-ного H2O2 равен 1 л/м3) для окисления ванадия в пятивалентное состояние. Затем из маточного раствора сорбируют ванадий анионитом Ambersept 920 с насыщением его до 300-350 кг/т V2O5. Маточный раствор сорбции направляют на кучное выщелачивание, а анионит - на донасыщение его ванадием до 400-450 кг/т V2O5 с помощью синтетического раствора с концентрацией V2O5, равной ~15 г/л в виде декаванадиевой кислоты Н6 V10O28 при рН 2,5-3,5. Это позволяет с учетом последующей промывки сернокислым раствором насыщенного ванадием анионита при Т:Ж=1:3 достичь высокой (98%-ной) степени очистки анионита и ванадиевого продукта от примесей, в том числе от фосфора.

Десорбцию ванадия проводят раствором смеси нитрата аммония (150-200 г/л) и аммиака при рН 8,5 и температуре 30-35°C с выделением в твердую фазу метаванадата аммония NH4VO3. После фильтрации получают метаванадат в качестве готового ванадиевого продукта и фильтрат, который используют в обороте для приготовления десорбирующего раствора. Анионит после десорбции ванадия перезаряжается в S O 4 2 + - форму с помощью сернокислого раствора и рециркулирует на стадию сорбции ванадия.

Основными недостатками способа-прототипа являются низкое извлечение ванадия из углерод-кремнеземистой черносланцевой руды, равное около 52%, расходование значительного количества бикарбоната натрия (8 кг/м3 продуктивного раствора) и отсутствие попутного извлечения дефицитных и дорогостоящих РЗМ.

Техническим результатом изобретения является повышение извлечения ванадия из черносланцевой руды и попутное извлечение дорогостоящих редкоземельных металлов (РЗМ).

Технический результат достигается способом комплексной переработки остатков доманиковых образований, обогащенных органическим веществом и содержащих алюминий, ванадий, уран, молибден, редкоземельную и платиновую группу металлов в виде трудновскрываемой руды, характеризующимся тем, что проводят измельчение руды до крупности частиц не более 0,2 мм с заданным гранулометрическим составом, далее ведут агитационную нейтрализацию - декарбонизацию обработкой пульпы измельченной руды укрепленным раствором, очищенным от алюминия, или нейтрализатором щелочного характера, разделение полученной пульпы на продуктивный раствор, содержащий ванадий, уран, молибден, редкоземельные металлы (РЗМ) и кислый декарбонизированный кек, агитационное сернокислотное выщелачивание глинистого продукта в виде нефелина из декарбонизированного кека укрепленным раствором, смешанным с концентрированной серной кислотой, при атмосферном давлении с получением сернокислой пульпы, автоклавное окислительное выщелачивание металлов урана, ванадия, молибдена и РЗМ из твердой фазы сернокислой пульпы в присутствии веществ, избирательно окисляющих ванадий, выпуск пульпы из автоклава, охлаждение, разбавление промывным раствором и обработку флокулянтами и фильтрацию с получением укрепленного раствора, содержащего алюминий, ванадий, уран, молибден, РЗМ и нерастворимый остаток, промывку и извлечение золота и платины из остатка, затем проводят кристаллизацию алюмокалиевых квасцов (АКК) из укрепленного раствора, разделение укрепленного раствора от АКК на две равные части, одну часть раствора отправляют на агитационное сернокислотное выщелачивание при атмосферном давлении, другую часть - на агитационную нейтрализацию-декарбонизацию, затем ведут сорбцию урана и молибдена высокоосновным анионитом из продуктивного раствора с получением уранового и молибденового продукта, окисление и нейтрализацию маточных растворов для сорбции ванадия высокоосновным анионитом с получением раствора, содержащего группу РЗМ и насыщенного ванадием анионита, десорбцию ванадия с анионита и получение ванадиевого продукта, катионообменную сорбцию РЗМ из маточного раствора, десорбцию РЗМ с катионита и получение концентрата РЗМ, маточники сорбции подвергают известковой обработке, сбрасывают в виде пульпы в шламонакопитель для отстоя, а осветленный раствор возвращают в технологический процесс, шлам-флюс направляют на извлечение благородных металлов и приготовление шихты из шлама-флюса, содержащего кремнезем и органические вещества для получения ферросплавов.

Способ может характеризоваться тем, что измельчение руды проводят до крупности частиц не более 0.2 мм с гранулометрическим составом -0.074 мм 25-35%.

Способ может характеризоваться тем, что агитационную нейтрализацию-декарбонизацию проводят до рН 1,3-1,6 в атмосферных условиях при температуре 65-95°С, отношении Т:Ж=1:1,5, плотности 1,20-1,25 г/см3 в течение 1-2 часов.

Способ может характеризоваться тем, что пульпу после нейтрализации-декарбонизации перед фильтрованием сгущают с добавками неионогенного и катионного флокулянтов до осветленного продуктивного раствора методом отстаивания и фильтрации сгущенной суспензии до плотности 1,35-1,40 г/см3 до получения кислого кека.

Способ может характеризоваться тем, что агитационное выщелачивание алюминия и других металлов из кислого кека проводят укрепленным раствором при температуре 65-95°C, при отношении Т:Ж=1:(0,7-0,8), плотности 1,55-1,65 г/см3 с последующим доукреплением пульпы концентрированной серной кислотой до 150-200 г/л и общим временем выщелачивания 1-2 часа.

Способ может характеризоваться тем, что автоклавное выщелачивание упомянутых металлов проводят при отношении Т:Ж=1:(0,8-1,1) и продолжительности не более 2-х часов при давлении 13 атм в среде воздуха.

Способ может характеризоваться тем, что автоклавное выщелачивание упомянутых металлов проводят при отношении Т:Ж=1:(0,8-1,1) и продолжительности 1 час при давлении 3 атм кислорода, при температуре 140-160°C, ОВП 350-450 мВ и механическом помешивании в непрерывном режиме с выпуском в самоиспаритель для охлаждения до 90°C.

Способ может характеризоваться тем, что в качестве вещества, избирательно окисляющего ванадий, используют серный ангидрид (SO3), кислый раствор солей железа (+III) и ванадия (+IV).

Способ может характеризоваться тем, что разделение пульпы на укрепленный раствор и нерастворимый осадок фильтрацией проводят после разбавления промывным раствором до Т:Ж=1:(1,4-1,6) и плотности 1,35-1,40 г/см3 с добавками неионогенного и катионного флокулянтов.

Способ может характеризоваться тем, что промывку нерастворимого осадка проводят на фильтре 3% раствором серной кислоты и оборотной водой.

Способ может характеризоваться тем, что укрепленный раствор обрабатывают сульфатом калия K2SO4 при соотношении сульфата алюминия Al2(SO4)3 и сульфата калия K2SO4, равном 1:0,8, для образования АКК при рН 0,8-1,0, охлаждают до температуры 15-25°C, кристаллы АКК отделяют на центрифуге, а маточник делят на две равные части, одну из которых используют для распульповки и выщелачивания алюминия из кислого кека, а другую направляют на нейтрализацию-декарбонизацию.

Способ может характеризоваться тем, что анионообменную сорбцию урана совместно с молибденом проводят из продуктивного раствора при рН 0,8-1,5, ОВП 350-450 мВ на анионитах АМП или Ambersept 920.

Способ может характеризоваться тем, что перед сорбцией окисление четырехвалентного ванадия до его пятивалентного состояния в маточном растворе проводят пероксидом водорода до ОВП 750-800 мВ при рН 1,8-2,2.

Способ может характеризоваться тем, что анионообменную сорбцию ванадия проводят на анионите Ambersept 920 при температуре 60°C.

Способ может характеризоваться тем, что катионообменную сорбцию РЗМ из маточного раствора сорбции ванадия проводят при рН 1,8-2,2, ОВП не выше 350 мВ и температуре не выше 60°C.

Способ может характеризоваться тем, что катионообменную сорбцию РЗМ проводят на катионитах КУ-2-8н или Ambersept 1200н.

Таким образом, отличительными признаками способа являются: трехстадийное противоточное выщелачивание руды (остатков доманиковых образований) кислыми растворами с переменным содержанием H2SO4, при котором на первой стадии - 45-75 г/л, на второй стадии с последующим укреплением пульпы до 150-250 г/л концентрированной серной кислотой, на третьей стадии - автоклавное окислительное выщелачивание при температуре 140-160°C в воздушной среде при давлении 13 атм, ОВП 350-450 мВ и продолжительности не более 2-х часов, разделение пульпы на укрепленный раствор и нерастворимый осадок проводят после разбавления до плотности 1,35-1,40 г/см3, обработки флокулянтами, охлаждения укрепленного раствора и кристаллизации АКК, удаления избытка серной кислоты из укрепленного раствора и сорбционного извлечения урана и молибдена, окисления и сорбции ванадия, снижения ОВП и сорбции РЗМ.

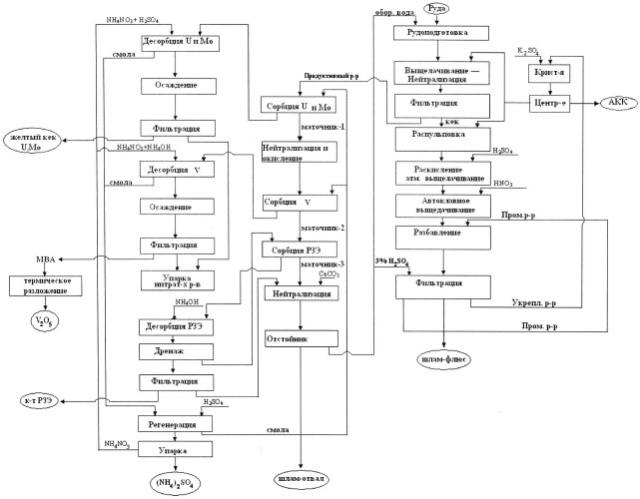

Прилагаемая схема комплексной переработки остатков доманиковых образований включает основные переделы: рудоподготовка, атмосферное и автоклавное выщелачивание, кристаллизация АКК, сорбционное разделение металлов и вспомогательные - нейтрализация-декарбонизация, упарка, фильтрация и осаждение концентратов. Подробное описание схемы переработки приведено в примере.

Пример предпочтительной реализации изобретения.

Остатки доманиковых образований (черносланцевую руду), содержащую, масс. %: 0,52 V; 0,02 U; 0,03 Мо и 0,06ΣРЗМ, измельчают и просеивают на грохоте с ячейкой 0,2 мм. Измельченную руду в виде пульпы при Т:Ж=1:0,8 подают на первую стадию выщелачивания при атмосферном давлении, температуре 65-95°C, ОВП 350-450 мВ до Т:Ж=1:1,5 в течение 2-х часов в присутствии ионов трехвалентного железа и ионов ванадия (+IV) в качестве окислителя, для разрушения карбонатов сернокислым укрепленным и промывным раствором с узла фильтрации шлама-флюса и кристаллизации алюмокалиевых квасцов (АКК). Полученную пульпу кондиционируют до рН1,3-1,6 измельченной исходной рудой (или другим нейтрализатором щелочного характера) и разделяют ее с использованием флокулянтов, отстаивают и фильтруют сгущенную пульпу до плотности 1,35-1,40 г/см3 на продуктивный раствор, содержащий уран, молибден, ванадий, РЗМ и твердую фазу в виде кислого кека.

Продуктивный раствор после контрольной фильтрации направляют на сорбционный передел, а кислый кек - на вторую стадию атмосферного выщелачивания укрепленным раствором при температуре 65-95°C, при отношении Т:Ж=1:(0,7-0,8), плотности 1,55-1,65 г/см3 с последующим доукреплением пульпы концентрированной серной кислотой до 150-250 г/л и общим временем выщелачивания 2 часа. Доукрепленную пульпу направляют на третью стадию - автоклавное окислительное сернокислотное выщелачивание при отношении Т:Ж=1:(0,7-0,9) и продолжительности не более 2-х часов при давлении 13 атм в среде воздуха или 1 час при давлении 3 атм кислорода при температуре 150°C, ОВП 350-450 мВ и механическом перемешивании с выпуском в самоиспаритель для охлаждения до 90°C. При этом суммарный расход серной кислоты на всех стадиях выщелачивания составляет 105 кг/т руды. В качестве веществ, избирательно окисляющих ванадий, используют серный ангидрид (SO3), кислый раствор солей железа (+III) и ванадия (+IV). После самоиспарителя выщелоченную пульпу плотностью 1,65-1,75 г/см3 разбавляют промывным раствором до Т:Ж=1:(1,4-1,6) до плотности 1,35-1,40 г/см3 и обрабатывают неионогенным и катионным флокулянтами, разделение пульпы на укрепленный раствор и нерастворимый осадок проводят на фильтре, промывают 3% раствором серной кислоты и оборотной водой, промытый нерастворимый остаток, содержащий, масс.%: 0,03 V; 0,003 U; 0,006 Мо и 0,01ΣРЗМ, 15% С, 82% SiO2, направляют на утилизацию известными способами. В горячий укрепленный раствор с содержанием, г/л: 12 Al; 2,6 V; 0,15 U; 0,17 Мо; 0,28ΣРЗМ, вводят K2SO4 из расчета 90% на образование алюмокалиевых квасцов (АКК) и принудительно охлаждают до температуры 15-25°C до выпадения в осадок 90% алюминия в виде АКК. Укрепленный раствор, очищенный от аммония и калия, с содержанием г/л: 1,5 Al; 2,6 V; 0,15 U; 0,17 Мо; 0,20ΣРЗМ и 45-75 г/л H2SO4, отправляется на корректировку кислотности исходной рудой.

Таким образом, степень извлечения из черносланцевых руд в продуктивный раствор составляет, % 91 V; 98 U; 85 Мо, 92 Al и 75ΣРЗМ.

Из продуктивного раствора, содержащего 130 г/л сульфат-ионов, сначала извлекают путем анионообменной сорбции совместно уран и молибден при рН 1,3-1,6 и ОВП 400 мВ и температуре не выше 60°C. В качестве сорбента могут быть использованы аниониты АМП или Ambersept 920.

Насыщенный ураном и молибденом анионит направляют на их десорбцию и получение урановой и молибденовой продукции известными способами. Регенерированный анионит возвращают на операцию сорбции. В маточном растворе после сорбции урана и молибдена окисляют ванадий до высшей степени окисления путем доведения ОВП раствора до 750-800 мВ с помощью пероксида водорода. При этом расход 60%-ного H2O2 составляет 1 л/м3 раствора. После этого сорбируют ванадий (+V) при температуре не выше 60°C Ambersept 920, затем нагруженный анионит донасыщают ванадием до 550 кг/т с помощью части ванадиевых десорбатов или ванадийсодержащего раствора, полученного путем растворения некоторого количества кристаллов МВА. Последующая десорбция ванадия известным способом, например раствором нитрата аммония (150-200 г/л), доведенным до рН 8,5 аммиачной водой в статических условиях, позволяет достичь практически количественной десорбции (99%) с получением кристаллов МВА высокого качества. После десорбции анионит из нитратной формы переводят (перезаряжают) в сульфатную форму путем обработки раствором серной кислоты.

Анионообменная сорбция Ambersept 920 позволяет обеспечить извлечение ванадия из окисленного раствора в пределах 97-99%, а поддерживание температуры до 60°C в маточном растворе сорбции ванадия приводит к разрушению остаточного пероксида водорода и снижению ОВП до 350 мВ.

Сорбцию РЗМ проводят Ку-2-8 или CYBBER КХ100 из маточного раствора сорбции ванадия при рН 2,0-2,3, ОВП не выше 350 мВ при температуре 60°C. При этом степень извлечения РЗМ из раствора достигает ~98%, а их остаточная концентрация в маточном растворе сорбции не превышает 5 мг/л. Насыщенный катионит направляют на десорбцию РЗМ и получение целевого продукта известным способом, а катионит после регенерации возвращают вновь на операцию сорбции. Маточный раствор сорбции РЗМ подают на утилизацию известным способом, например обработку известковым молоком или карбонатом кальция с образованием осадка сопутствующих элементов (Fe, Al, Р и др.) и очищенной водой с возвратом ее в технологический процесс (рудоподготовка, промывка нерастворимого остатка - шлама-флюса).

Следует отметить, что ионообменную сорбцию и десорбцию урана, молибдена, ванадия, РЗМ проводят в аппаратах колонного типа СНК, ИНПМ, КДС и др. с фиксированным слоем ионита.

Общая степень извлечения целевых металлов на операциях выщелачивания, сорбции и осаждения в целевой продукт составляет, %: 90,0 V; 96,0 U; 85,0 Мо, и 75ΣРЗМ при удельном расходе серной кислоты (около 110 кг/т руды).

Таким образом, патентуемый способ переработки остатков доманиковых образований (черносланцевых руд) позволяет увеличить степень извлечения алюминия, ванадия, урана, молибдена, РЗМ, сохранить ОВ в кремнеземистом композите и эффективно использовать его в ферросплавном производстве в качестве восстановителя.

1. Способ комплексной переработки остатков доманиковых образований, обогащенных органическим веществом и содержащих алюминий, ванадий, уран, молибден, редкоземельную и платиновую группу металлов, в виде трудновскрываемой руды, характеризующийся тем, что проводят измельчение руды до крупности частиц не более 0,2 мм с заданным гранулометрическим составом, далее ведут агитационную нейтрализацию-декарбонизацию обработкой пульпой измельченной руды укрепленного раствора, очищенного от алюминия, или нейтрализатором щелочного характера, разделение полученной пульпы на продуктивный раствор, содержащий ванадий, уран, молибден, редкоземельные металлы (РЗМ) и кислый декарбонизированный кек, агитационное сернокислотное выщелачивание глинистого продукта в виде нефелина из декарбонизированного кека укрепленным раствором, смешанным с концентрированной серной кислотой, при атмосферном давлении с получением сернокислой пульпы, автоклавное окислительное выщелачивание металлов урана, ванадия, молибдена и РЗМ из твердой фазы сернокислой пульпы в присутствии веществ, избирательно окисляющих ванадий, выпуск пульпы из автоклава, охлаждение, разбавление промывным раствором и обработку флокулянтами и фильтрацию с получением укрепленного раствора, содержащего алюминий, ванадий, уран, молибден, РЗМ и нерастворимый остаток, промывку и извлечение золота и платины из остатка, затем проводят кристаллизацию алюмокалиевых квасцов (АКК) из укрепленного раствора, разделение укрепленного раствора от АКК на две равные части, при этом одну часть раствора отправляют на агитационное сернокислотное выщелачивание при атмосферном давлении, другую часть - на агитационную нейтрализацию-декарбонизацию, затем ведут сорбцию урана и молибдена высокоосновным анионитом из продуктивного раствора с получением уранового и молибденового продукта, окисление и нейтрализацию маточных растворов для сорбции ванадия высокоосновным анионитом с получением раствора, содержащего группу РЗМ и насыщенного ванадием анионита, десорбцию ванадия с анионита и получение ванадиевого продукта, катионообменную сорбцию РЗМ из маточного раствора, десорбцию РЗМ с катионита и получение концентрата РЗМ, маточники сорбции подвергают известковой обработке и сбрасывают в виде пульпы в шламонакопитель для отстоя, а осветленный раствор возвращают в технологический процесс, шлам-флюс направляют на извлечение благородных металлов и приготовление шихты из шлама-флюса, содержащего кремнезем и органические вещества, для получения ферросплавов.

2. Способ по п.1, отличающийся тем, что измельчение руды проводят до крупности частиц не более 0,2 мм с гранулометрическим составом -0,074 мм 25-35%.

3. Способ по п.1, отличающийся тем, что агитационную нейтрализацию-декарбонизацию проводят до pH 1,3-1,6 в атмосферных условиях при температуре 65-95°C, отношении Т:Ж=1:1.5, плотности 1,20-1,25 г/см3 в течение 1-2 часов.

4. Способ по п.1, отличающийся тем, что пульпу после нейтрализации-декарбонизации перед фильтрованием сгущают с добавками неионогенного и катионного флокулянтов до осветленного продуктивного раствора методом отстаивания и фильтрации сгущенной суспензии при плотности 1,35-1,40 г/см3 до получения кислого кека.

5. Способ по п.1, отличающийся тем, что агитационное выщелачивание алюминия и других металлов из кислого кека проводят укрепленным раствором при температуре 65-95°C, при отношении Т:Ж=1:(0,7-0,8), плотности 1,55-1,65 г/см3 с последующим доукреплением пульпы концентрированной серной кислотой до 150-250 г/л при продолжительности выщелачивания 1-2 часа.

6. Способ по п.1, отличающийся тем, что автоклавное выщелачивание упомянутых металлов проводят при отношении Т:Ж=1:(0,8-1,1) и продолжительности не более 2-х часов при давлении 13 атм в среде воздуха.

7. Способ по п.1, отличающийся тем, что автоклавное выщелачивание упомянутых металлов проводят при отношении Т:Ж=1:(0,8-1,1) и продолжительности 1 час при давлении 3 атм кислорода, при температуре 140-160°C, окислительно-восстановительном потенциале (ОВП) 350-450 мВ и механическом перемешивании в непрерывном режиме с выпуском в самоиспаритель для охлаждения до 90°C.

8. Способ по п.1, отличающийся тем, что в качестве вещества, избирательно окисляющего ванадий, используют серный ангидрид (SO3), кислый раствор солей железа (+III) и ванадия (+IV).

9. Способ по п.1, отличающийся тем, что разделение пульпы на укрепленный раствор и нерастворимый осадок фильтрацией проводят после разбавления промывным раствором до Т:Ж=1: (1,4-1,6) и плотности 1,35-1,40 г/см3 с добавками неионогенного и катионного флокулянтов.

10. Способ по п.1, отличающийся тем, что промывку нерастворимого осадка проводят на фильтре 3% раствором серной кислоты и оборотной водой.

11. Способ по п.1, отличающийся тем, что укрепленный раствор обрабатывают сульфатом калия K2SO4 при соотношении сульфата алюминия Аl2(SO4)3 и сульфата калия K2SO4, равном 1:0,8, для образования АКК при pH 0,8-1,0, охлаждают до температуры 15-25°C, кристаллы АКК отделяют на центрифуге, а маточник делят на две равные части, одну из которых используют для распульповки и выщелачивания алюминия из кислого кека, а другую направляют на нейтрализацию-декарбонизацию.

12. Способ по п.1, отличающийся тем, что анионообменную сорбцию урана совместно с молибденом проводят из продуктивного раствора при pH 0,8-1,5, ОВП 350-450 мВ на анионитах АМП или Ambersept 920.

13. Способ по п.1, отличающийся тем, что перед сорбцией окисление четырехвалентного ванадия до его пятивалентного состояния в маточном растворе проводят пероксидом водорода до ОВП 750-800 мВ при pH 1,8-2,2.

14. Способ по п.1, отличающийся тем, что анионообменную сорбцию ванадия проводят на анионите Ambersept 920 при температуре 60°C.

15. Способ по п.1, отличающийся тем, что катионообменную сорбцию РЗМ из маточного раствора сорбции ванадия проводят при pH 1,8-2,2, ОВП не выше 350 мВ и температуре не выше 60°C.

16. Способ по п.1, отличающийся тем, что катионообменную сорбцию РЗМ проводят на катионах КУ-2-8н или Ambersept 1200н.