Способ изготовления текстурированного листового стального изделия

Иллюстрации

Показать всеИзобретение относится к способу изготовления текстурированного листового стального изделия с минимизированными потерями на перемагничивание и оптимизированными магнитострикционными свойствами. Способ способ включает этапы: a) получение листового стального изделия, b)лазерную обработку листового стального изделия лазерным лучом мощностью P, при этом в ходе лазерной обработки на поверхности листового стального изделия формируют линейные деформации, располагаемые с интервалом а. На этапе b) измеряют полную мощность S1,7/50 листового стального изделия до и после проведения лазерной обработки, при этом параметры лазерной обработки варьируют таким образом, чтобы разность между измеренными величинами полной мощности S1,7/50 до и после проведения обработки составляла менее 40%. Технический результат заключается в оптимизации технических характеристик стальных листовых изделий для производства деталей трансформаторов. 10 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способу изготовления текстурированного листового стального изделия с минимизированными потерями на перемагничивание и оптимальными магнитострикционными свойствами.

Рассматриваемые текстурированные листовые стальные изделия, именуемые на техническом языке «материалами HGO» (текстурированными материалами с высокой магнитной проницаемостью), представляют собой стальные полосы, называемые «полосами электротехнической стали», или стальные листы, называемые «листами электротехнической стали». Указанные текстурированные листовые стальные изделия используются для изготовления деталей, применяемых в электротехнике.

Полосы текстурированной электротехнической стали или листы электротехнической стали подходят, в частности, для областей применения, где принципиальным моментом являются низкие потери на перемагничивание и к изделиям предъявляются высокие требования касательно магнитной проницаемости или намагниченности. Указанные требования предъявляются, в частности, к деталям силовых трансформаторов, распределительных трансформаторов и высококачественных трансформаторов малой мощности.

Как подробно описано, например, в документе EP 1025268 B1, на начальном этапе процесса изготовления листовых стальных изделий обычно из основного материала, т.е. стали, содержащей (в масс.%), как правило, от 2,5 до 4,0% Si, от 0,010 до 0,100% C, вплоть до 0,150% Mn, вплоть до 0,065% Al и вплоть до 0,0150% N, а также, при необходимости, от 0,010 до 0,3% Cu, вплоть до 0,060% S, вплоть до 0,100% P, вплоть до 0,2%, соответственно, As, Sn, Sb, Te и Bi, остальное железо и неизбежные примеси, отливают сляб, тонкую плиту или полосу. Полученный полуфабрикат в обязательном порядке подвергают отжигу и затем проводят горячую прокатку полуфабриката для получения горячекатаной полосы.

Если требуется, перед намоткой проводят дополнительный отжиг и, соответственно, если требуется, проводят удаление окалины и травление, затем в один или несколько проходов из горячекатаной полосы изготавливают холоднокатаную полосу, причем между проходами холодной прокатки, при необходимости, может быть проведен промежуточный отжиг. Проводят обезуглероживающий отжиг, в результате которого содержание углерода в холоднокатаной полосе обычно значительно уменьшается и, таким образом, предотвращается магнитное старение.

После проведения обезуглероживающего отжига на поверхность полосы наносят отжигательный сепаратор, как правило, MgO. Отжигательный сепаратор при последующем проведении высокотемпературного отжига предотвращает слипание витков смотанной в рулон холоднокатаной полосы. В процессе высокотемпературного отжига, который, как правило, проводят в колпаковой печи в атмосфере инертного газа, происходит избирательный рост зерна, приводящий к формированию текстуры в холоднокатаной полосе. Кроме того, на поверхностях полосы формируется слой форстерита, называемый «стекловидной пленкой». К тому же, благодаря диффузионным процессам, происходящим при высокотемпературном отжиге, стальной материал рафинируется.

После проведения высокотемпературного отжига на листовое стальное изделие наносят изоляционное покрытие, проводят термическую правку и снятие напряжений посредством «окончательного отжига». Указанный окончательный отжиг можно проводить до или после формирования заготовок из листовых стальных изделий, полученных в результате выполнения описанных выше операций, после чего проводят необходимую обработку, причем напряжения, возникающие в процессе разделения заготовок, можно снять при проведении последующего дополнительного отжига. Листовые стальные изделия, изготовленные таким образом, обычно, имеют толщину от 0,15 мм до 0,5 мм.

Чтобы происходили запланированные процессы рекристаллизации, должны быть приведены в соответствие металлургические свойства материала, степень деформации в процессе холодной прокатки при изготовлении листовых стальных изделий и режимы термической обработки. В результате указанных процессов рекристаллизации формируется «текстура Госса», типичная для материала, в котором направление легкой намагничиваемости совпадает с направлением прокатки готовых полос. Разумеется, текстурированные листовые стальные изделия имеют строго анизотропные магнитные свойства.

Существуют различные способы снижения потерь на перемагничивание текстурированного листового стального изделия. Снизить потери на перемагничивание можно, например, посредством улучшения четкости ориентации текстуры Госса листового стального изделия. Также снижения потерь на перемагничивание можно достичь за счет уменьшения расстояния между 180°-ными доменными стенками. Создание высоких растягивающих напряжений на поверхности стального изделия в направлении прокатки способствует уменьшению расстояния между доменами и, соответственно, также приводит к снижению потерь на перемагничивание. Однако реализация растягивающих напряжений необходимой величины может быть ограничена по техническим причинам.

Согласно, например, документам DE 1804208 B1 или EP 0409389 A2 потери на перемагничивание также можно снизить за счет создания на поверхности листового стального изделия пластической деформации. Указанный эффект может быть достигнут посредством, например, крацевания или перфорирования поверхностей соответствующих листовых стальных изделий. Несмотря на достигаемое таким образом значительное улучшение магнитных свойств, имеется недостаток, состоящий в том, что при механической обработке поверхности повреждается изоляционный слой, нанесенный на листовые стальные изделия. Если листовое стальное изделие указанного типа используется для изготовления, к примеру, трансформаторных пластин, то в результате повреждения изоляционного слоя в наборном сердечнике трансформатора может произойти короткое замыкание и местная коррозия.

Чтобы использовать преимущества крацевания или перфорирования и исключить недостатки, связанные с повреждением изоляции, были предприняты попытки применения лазерных источников (документы EP 0008385 B1, EP 0100638 B1, EP 1607487 A1). Если говорить о способах обработки с использованием лазерного излучения, то их суть состоит в том, что лазерный луч, сфокусированный на поверхности подлежащего обработке листового стального изделия, создает в основном материале тепловые напряжения. Как следствие, возникают дислокации, благодаря чему компоненты магнитного потока могут покидать поверхность листового стального изделия. Соответственно, локально увеличивается магнитная энергия поля рассеяния, что приводит к формированию «концевых доменов», которые также называют «вторичными структурами». В то же самое время происходит уменьшение расстояния между основными доменами.

Принимая во внимание то, что в зависимости от расстояния между основными доменами потери на перемагничивание могут быть «аномальными», можно минимизировать потери на перемагничивание посредством соответствующей лазерной обработки. Установлено, что потери на перемагничивание текстурированного листового стального изделия с номинальной толщиной 0,23 мм, типичной для этого изделия, после лазерной обработки снижаются по сравнению с потерями на перемагничивание указанного текстурированного листового стального изделия, не подвергнутого обработке, более чем на 10%. Снижение потерь на перемагничивание текстурированного листового стального изделия зависит как от свойств основного материала, в частности от размера зерна и четкости ориентации текстуры, так и от параметров лазера, включая расстояние L между дорожками лазерного луча на каждом конкретном листовом стальном изделии, продолжительность tdwell облучения и удельную плотность энергии Hs. Согласование указанных параметров в каждом отдельном случае оказывает решающее влияние на снижение потерь на перемагничивание текстурированного стального изделия.

Наряду с потерями на перемагничивание в процессе работы трансформаторов создается шум. Возникновение шума связано с физическим явлением, называемым магнитострикцией.

Вследствие магнитострикции изменяется длина ферромагнитного материала в направлении его намагничивания. При работе устройства, в конструкции которого использованы ферромагнитные материалы, например трансформатора, создается переменное магнитное поле, под действием которого 180°-ные основные домены, сами по себе не вносящие вклад в магнитострикцию, будут перемещаться. Соответственно, в материале на переходах от 180°-ных основных доменов к 90°-ным концевым доменам создаются магнитострикционные напряжения. Создаваемые под действием переменного магнитного поля магнитострикционные напряжения являются причиной возникновения шума в процессе работы трансформатора.

В процессе лазерной обработки происходит формирование дополнительных 90°-ных концевых доменов, другими словами, вторичных структур, в результате чего усиливается эффект магнитострикции и, соответственно, создается шум при работе, в частности, трансформатора.

Требования по снижению шума, создаваемого при работе трансформаторов, постоянно повышаются. С одной стороны, постоянно ужесточаются требования, определяемые юридическими директивами и стандартами. С другой стороны, потребителей в общем больше не удовлетворяют электрические устройства со слышимым гулом, исходящим от трансформатора. Таким образом, приемлемость размещения больших трансформаторов вблизи жилых районов зависит исключительно от уровня шума, который создается в процессе работы указанных трансформаторов.

Было предложено множество процессов лазерной обработки, позволяющих посредством выбора соответствующих параметров процесса достичь как снижения потерь на перемагничивание, так и приемлемых магнитострикционных свойств (документы DE 60112357 T2/EP 1154025 B1, DE 69835923 T2/EP 0897016 B1, EP 2006397 A1, EP 1607487 A1). Однако оптимизацию параметров лазерной обработки проводили только для снижения потерь на перемагничивание.

Целью изобретения является разработка способа изготовления текстурированных листовых стальных изделий, которые, сравнительно с описанными выше изделиями известного уровня техники, будут оптимально подходить для производства деталей трансформаторов.

Для решения указанной задачи в изобретении предлагается способ изготовления текстурированных листовых стальных изделий, включающий этапы, изложенные в пункте 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения и объясняются более подробно ниже наряду с общей концепцией изобретения.

Опираясь на известный уровень техники, изложенный выше, изобретатели предлагают способ изготовления текстурированного листового стального изделия с минимизированными магнитными потерями на перемагничивание и оптимизированными магнитострикционными свойствами, при этом способ включает следующие этапы:

a) обеспечение листовым стальным изделием,

b) лазерная обработка листового стального изделия посредством лазерного луча, испускаемого лазерным источником мощностью P, с целью формирования на поверхности листового стального изделия линейных деформаций, располагаемых с интервалом L.

К технологии изготовления листового стального изделия, поступающего на этап a), не предъявляются какие-либо особые требования. Таким образом, используемые для осуществления способа согласно настоящему изобретению листовые стальные изделия на основе подходящих сплавов, достаточно известных специалистам в данной области техники, могут быть получены в результате проведения общеизвестных в данной области техники процессов, кратко сформулированных в начале описания. Несомненно, также могут быть использованы производственные процессы и сплавы, которые пока еще неизвестны.

Согласно изобретению варьируют параметры лазерной обработки (этап b) таким образом, чтобы после проведения указанной лазерной обработки согласно изобретению получить текстурированное листовое стальное изделие как с минимизированными потерями на перемагничивание, так и с оптимизированной полной намагничивающей мощностью S1,7/50 AFTER.

С этой целью до и после лазерной обработки (этап b) согласно изобретению проводят измерение величины полной мощности S1,7/50 листового стального изделия, генерируемой при частоте 50 Гц и намагниченности 1,7 Тл.

Вычисляют разность между величиной полной мощности S1,7/50 BEFORE, измеренной до лазерной обработки листового стального изделия, и величиной мощности S1,7/50 AFTER, измеренной после лазерной обработки, согласно разности величин варьируют параметры лазерной обработки таким образом, чтобы разность между величинами полной мощности S1,7/50 до и после лазерной обработки составляла менее 40%.

Согласно изобретению варьируют параметры лазерной обработки таким образом, чтобы ограничивалось увеличение полной мощности S1,7/50 листового стального изделия, вызываемое лазерной обработкой, и после проведения лазерной обработки полная мощность S1,7/50 AFTER листового стального изделия отвечала следующим условиям:

S1,7/50 AFTER < 1,4 × S1,7/50 BEFORE

Согласно изобретению предусмотрено такое ограничение увеличения полной мощности, вызываемого лазерной обработкой, чтобы величина полной мощности листового стального изделия после лазерной обработки не превышала величину полной мощности листового стального изделия до проведения лазерной обработки более чем на 40%.

Таким образом, в изобретении принято во внимание, что при изготовлении трансформаторов не только потери на перемагничивание каждого обработанного листового стального изделия, но также и полная мощность является важной характеристикой. Согласно изобретению параметры лазерной обработки оптимизируют не только относительно потерь на перемагничивание, но также относительно полной мощности при одинаковой намагниченности.

Таким образом, суть способа согласно изобретению состоит в оптимизации параметров лазерной обработки для получения текстурированного листового стального изделия с минимизированными потерями на перенамагничивание P1,7/50 и оптимальной полной мощностью S1,7/50. Установлено, что за счет уменьшения полной мощности можно свести к минимуму увеличение уровня шума. Это означает, что при лазерной обработке достигается, главным образом, рафинирование основных доменов, что приводит к требуемой минимизации потерь на перемагничивание, к тому же, в результате оптимизации параметров лазерной обработки согласно изобретению уровень шума возрастает сравнительно мало, несмотря на наличие вторичных магнитных структур, не говоря уже о полной мощности, которая является насколько возможно низкой.

В принципе, можно проводить лазерную обработку листов из электротехнической стали или листовых деталей. Как доказано, если листовое стальное изделие представляет собой полосовой материал, наиболее целесообразной является непрерывная лазерная обработка.

Если измерение полной намагничивающей мощности S1,7/50 до и после непрерывной лазерной обработки выполнять в диалоговом режиме, то можно достаточно быстро реагировать на изменения, происходящие в результате лазерной обработки, и в соответствии с разностью величин полной мощности S1,7/50 можно в диалоговом режиме осуществлять изменение параметров лазерной обработки.

Однако измерение полной мощности до и после проведения лазерной обработки и калибровку параметров лазерной обработки можно осуществлять с временными промежутками. В таком случае отбор образцов для измерения полной мощности S1,7/50 каждого из указанных образцов до и после проведения лазерной обработки осуществляют с определенным интервалом и на основании разности между величинами полной мощности S1,7/50 изменяют параметры лазерной обработки. Способ согласно изобретению осуществляется благодаря указанному техническому решению с использованием сопоставимых режимов обработки и сопоставимых методов измерения.

Параметры, которые можно изменять для оптимизации результатов лазерной обработки, включают, в частности, интервал L между линейными деформациями, продолжительность tdwell облучения лазерным лучом, удельную плотность энергии Us, мощность P лазерного излучения, размер Δs фокусного пятна и скорость vscan сканирования.

Практические испытания показали, что для оптимизации полной мощности S1,7/50 интервал L между линейными деформациями целесообразно изменять в диапазоне от 2 до 10 мм, в частности от 4 до 7 мм.

Чтобы минимизировать происходящие в результате лазерной обработки изменения полной мощности S1,7/50, продолжительность tdwell облучения лазерным лучом изменяют в диапазоне от 1×10-5 до 2×10-4 с.

Если в качестве лазерных источников применяются широко используемые в настоящее время стекловолоконные лазеры, то мощность Р лазерного излучения варьируют в диапазоне от 200 до 3000 Вт, что позволяет минимизировать происходящие в результате лазерной обработки изменения полной мощности S1,7/50. Особое преимущество стекловолоконных лазеров состоит в том, что они обеспечивают узкую фокусировку лазерного луча. Таким образом, при применении стекловолоконного лазера можно обеспечить ширину лазерной дорожки менее 20 мкм.

Способ согласно изобретению также можно осуществить, применяя в качестве лазерного источника лазер CO2. Однако указанный лазер не может обеспечить узкую фокусировку лазерного луча, поэтому в применяемых в настоящее время лазерах CO2 мощность P лазерного излучения варьируют в диапазоне от 1000 до 5000 Вт, что позволяет минимизировать происходящие в результате лазерной обработки изменения полной мощности S1,7/50.

Разумеется, для осуществления способа согласно изобретению используются, предпочтительно, листовые стальные изделия, которые покрыты по меньшей мере одним изоляционным слоем. Кроме того, между изоляционным слоем и стальной подложкой листовых стальных изделий может присутствовать, например, стеклообразный слой или слой форстерита.

Рассматриваемые ниже примеры способа согласно изобретению доказывают эффект, достигаемый настоящим изобретением.

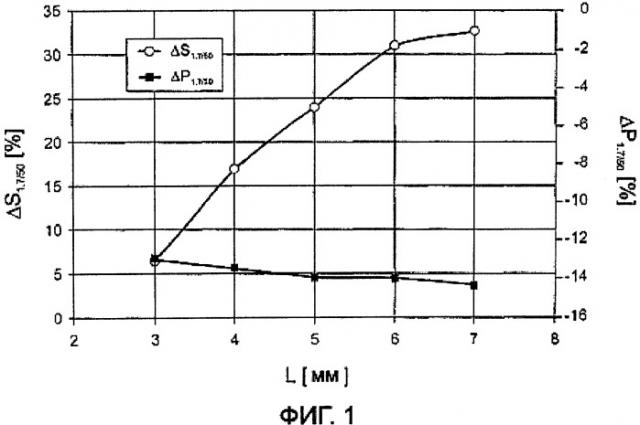

Фиг.1 - график изменения ΔP1,7/50 потерь на перемагничивание и изменения ΔS1,7/50 полной мощности в зависимости от интервала L между лазерными дорожками.

Фиг.2 - график зависимости уровня шума N, рассчитанного на основании измерений длины образца, от величины намагниченности J.

В процессе систематических испытаний изменяли различные параметры применяемого лазерного оборудования, включающего многомодовый стекловолоконный лазер мощностью 1 кВт. Оптимизируемыми параметрами являлись: интервал L между лазерными дорожками, мощность P лазерного излучения, размер Δs фокусного пятна и скорость vscan сканирования.

Эмпирическая оценка экспериментальной модели показала, что изменения вышеуказанных параметров обеспечили явное снижение потерь на перемагничивание и одновременно существенное изменение полной мощности.

В качестве примера, на фиг.1 показано изменение ΔP1,7/50 потерь на перемагничивание (данные обозначены закрашенными квадратами) и изменение ΔS1,7/50 полной мощности (данные обозначены пустыми кружками) в зависимости от интервала L между лазерными дорожками. Изменение ΔP1,7/50 потерь мощности P1,7/50 на перемагничивание и изменение ΔS1,7/50 полной мощности S1,7/50 по сравнению с состоянием до лазерной облучения, другими словами, состоянием до проведения лазерной обработки (этап b), принимались за исходные значения.

Изменяя размер Δs фокусного пятна и скорость vscan сканирования, иначе говоря, скорость перемещения лазерного луча, можно регулировать продолжительность tdwell лазерного облучения поверхности листового стального изделия, представляющего собой полосовой материал. Соотношение tdwell, Δs и vscan может быть выражено следующим образом:

tdwell=Δs/vscan

При продолжительности обработки полосового материала лазерным лучом в диапазоне от 1×10-5 до 2×10-4 сек снижение потерь P1,7/50 на перемагничивание было одинаковым, однако изменение ΔS1,7/50 полной мощности было разным. Было установлено, что при минимизированных изменениях ΔS1,7/50 полной мощности уровень шума, создаваемого обработанным соответствующим образом листовым стальным изделием, был оптимальным.

Приведенные ниже примеры показывают, что потери P1,7/50 на перемагничивание и полная мощность S1,7/50 зависят от продолжительности tdwell лазерного облучения полосового материала.

Стальные полосы толщиной 0,23 мм подвергали лазерной обработке. Продолжительность tdwell лазерного облучения варьировали в соответствии с приведенным выше соотношением.

Изменения ΔP1,7/50 потерь мощности P1,7/50 на перемагничивание и изменения ΔS1,7/50 полной мощности S1,7/50, представленные ниже в таблице 1, получены в результате измерения магнитных параметров:

| Таблица 1 | |||||

| Образец | P [Вт] | ΔS | tdwell | ΔP1,7/50 | ΔS1,7/50 |

| 1 | 900 | 5 | 9,9×10- | -12 | +70 |

| 2 | 900 | 5 | 6,6×10- | -13 | +46 |

| 3 | 900 | 5 | 3,3×10- | -13 | +18 |

Были проведены исследования образцов для определения магнитострикционных свойств и на основании измерений магнитострикции был вычислен возможный уровень шума, создаваемого трансформатором в процессе работы. Для вычисления уровня шума на основании измерений магнитострикции использовался метод, который описан в документе IEC Technical Report IEC 62581 TR и в публикации Е. Reiplinger, "Assessment of grain-oriented transformer sheets with respect to transformer noise", Journal of Magnetism and Magnetic Materials 21 (1980), 257-261.

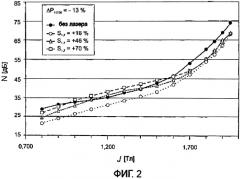

На фиг.2 показан график зависимости уровня шума N, вычисленного на основании изменения длины образца, от намагниченности J.

Непрерывная кривая на фиг.2 показывает изменение уровня шума до проведения лазерной обработки («без лазерной обработки»), исходные данные, вычисленные по результатам измерений, обозначены зачерненными кружками.

Пунктирная линия на фиг.2 показывает изменение уровня шума во время лазерной обработки, приведшей к изменению полной мощности S1,7/50 + 70%, данные, вычисленные по результатам измерений, обозначены пустыми квадратами.

Пунктирная линия с уменьшенными промежутками на фиг.2 показывает изменение уровня шума во время лазерной обработки, приведшей к изменению полной мощности S1,7/50 + 46%, данные, вычисленные по результатам измерений, обозначены пустыми треугольниками.

Точечная линия на фиг.2 показывает изменение уровня шума во время лазерной обработки, причем согласно изобретению параметры лазерной обработки выбирали таким образом, чтобы изменение полной мощности S1,7/50 было ограничено + 18%, данные, вычисленные по результатам измерений, обозначены пустыми кружками.

Изменение ΔP1,7/50 потерь мощности P1,7/50, достигнутое лазерной обработкой, составляло в каждом случае -13% по сравнению с исходным значением до проведения лазерной обработки.

Уровень шума, вычисленный при использовании оптимизированного изменения полной мощности, достигаемого согласно изобретению ΔS=+18%, всегда ниже исходного уровня шума.

Однако, если при сопоставлении снижения потерь не учитывалась полная мощность, то расчетное увеличение шума составляло от 1,1 до 1,5 дБ.

Таким образом, из фиг.2 следует, что при высоких модуляциях трансформаторов, например 1,7 Тл, различия по шуму между листовыми стальными изделиями согласно изобретению и традиционно обработанными листовыми стальными изделиями незначительные. Однако указанная разница отмечается систематически. В дополнение к этому указанная разница весьма очевидна при низкой модуляции трансформаторов, иными словами, при низких намагниченностях.

Поскольку параметры лазерной обработки согласно изобретению оптимизированы таким образом, что разница между величинами полной мощностью S1,7/50, измеренной до и после проведения лазерной обработки, составляет менее 40%, то, с одной стороны, может быть достигнута эффективная минимизация потерь мощности P1,7/50 и, с другой стороны, может быть минимизирована эмиссия шума в процессе работы трансформатора. Согласно изобретению не имеет значения, выполнялись ли измерения полной мощности S1,7/50 до и после проведения лазерной обработки непрерывной стальной полосы в диалоговом режиме или измерения выполнялись как часть калибровки, с временными промежутками.

1. Способ изготовления текстурированного листового стального изделия с минимизированными потерями на перемагничивание и оптимизированными магнитострикционными свойствами, предназначенного для производства деталей, применяемых в электротехнике, включающий этапы: a) получение листового стального изделия, применяемого для производства деталей в электротехнике, b) лазерную обработку листового стального изделия посредством лазерного луча, испускаемого источником лазерного луча мощностью P, в ходе которой на поверхности листового стального изделия формируют линейные деформации, располагаемые с интервалом L, отличающийся тем, что на этапе b до и после проведения лазерной обработки измеряют полную мощность S1,7/50 при частоте 50 Гц и намагниченности 1,7 Тл указанного листового стального изделия, при этом параметры лазерной обработки изменяют таким образом, чтобы разность между измеренными величинами полной мощности S1,7/50 до и после проведения обработки составляла менее 40%.

2. Способ по п. 1, отличающийся тем, что лазерную обработку ведут непрерывно.

3. Способ по п. 1 или 2, отличающийся тем, что соответствующую полную мощность S1,7/50 до и после непрерывной лазерной обработки измеряют в диалоговом режиме и изменяют в диалоговом режиме параметры лазерной обработки в зависимости от разности между указанными величинами полной мощности S1,7/50.

4. Способ по п. 1 или 2, отличающийся тем, что на этапе b отбирают образцы с определенными интервалами, определяют полную мощность S1,7/50 каждого из указанных образцов до и после лазерной обработки и изменяют параметры лазерной обработки на основе результатов указанных измерений.

5. Способ по п. 1 или 2, отличающийся тем, что в качестве параметров лазерной обработки изменяют интервал L между линейными деформациями, продолжительность tdwell облучения лазерным лучом, удельную плотность энергии Us, мощность Р лазерного излучения, размер Ds фокусного пятна или скорость vscan сканирования.

6. Способ по п. 5, отличающийся тем, что интервал L между линейными деформациями изменяют в диапазоне от 2 до 10 мм.

7. Способ по п. 6, отличающийся тем, что интервал L между линейными деформациями изменяют в диапазоне от 4 до 7 мм.

8. Способ по п. 5, отличающийся тем, что продолжительность tdwell облучения лазерным лучом изменяют в диапазоне от 1х10-5 до 2х10-4 с.

9. Способ по п. 5, отличающийся тем, что в качестве лазерного источника используют стекловолоконный лазер, а мощность P изменяют в диапазоне от 200 до 3000 Вт.

10. Способ по п. 5, отличающийся тем, что в качестве лазерного источника используют CO2-лазер, а мощность P изменяют в диапазоне от 1000 до 5000 Вт.

11. Способ по п. 1 или 2, отличающийся тем, что листовое стальное изделие покрывают изоляционным слоем.