Устройство для получения слитков палладия и его сплавов

Иллюстрации

Показать всеИзобретение относится к металлургии. Устройство для получения слитков из палладия содержит плавильную печь 1 с индуктором 19, кристаллизатор 2, выполненный с водоохлаждаемыми каналами и трубками 12, подводящими и отводящими охлаждающую жидкость, опорную плиту 13. Механизм 15 перемещения опорной плиты выполнен в виде пневматической камеры с клапаном и трубкой для подсоединения к датчику давления. В верхней части печи выполнено отверстие 6, соединенное с системой вакуумирования. Плавильная печь герметично прикреплена к верхней части кристаллизатора. Внутренняя полость кристаллизатора выполнена с поперечным сечением, в верхней части меньшим, чем в нижней части. Между печью 1 и кристаллизатором 2 расположена разделительная пластина с отверстием 4 в ее центральной части. После плавления сырья в печи в условиях вакуума поршень 10 воздействует на расплав и через него на опорную плиту 13. В пневматической камере 15 возрастает давление, которое стравливается через клапан 16. Регулированием величины давления задается требуемая скорость литья. Обеспечивается повышение качества слитка за счет уменьшения пористости и усадочной раковины. 1 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к металлургии цветных металлов, в частности к устройству получения полуфабрикатов в виде слитков палладия и его сплавов.

Известно устройство для получения слитков палладия, включающее плавильную печь и кристаллизатор, где верхние края плавильной печи и кристаллизатора расположены перпендикулярно друг к другу и жестко соединены между собой, имея возможность наклона через ось поворотного механизма, а плавильная печь и кристаллизатор установлены в вакуумной камере [Андронов В.П. Плавильно-литейное производство драгоценных металлов и сплавов. - М.: Металлургия, 1974. - 320 с.].

Недостатком данного устройства является разбрызгивание металла при сливе в кристаллизатор, сопровождающееся кристаллизацией мелких капель, что приводит к неоднородности структуры в объеме слитка, к снижению выхода годного и качества получаемых слитков.

Ближайшим аналогом заявленного устройства является устройство для получения слитков из реакционных сплавов, содержащее вертикально расположенные плавильную печь, окруженную индуктором, кристаллизатор, выполненный с водоохлаждаемыми каналами и подводящими и отводящими охлаждающую жидкость трубками, опорную плиту, механизм перемещения опорной плиты (RU 2420368 C2, 10.06.2011, с. 6, с. 7).

Данное устройство позволяет получать слитки заданной формы с помощью кристаллизатора и опорной плиты, равномерно опускающейся с кристаллизующимся слитком. Однако использование данного устройства для получения слитков из палладия неприемлемо, так как при получении требуется обязательное создание инертной или вакуумной атмосферы, чтобы предотвратить газонасыщение в расплавленном металле, нарушение сплошности в слитке приводит к браку и снижению выхода годной продукции.

Основной задачей изобретения является повышение выхода годной продукции при получении слитков палладия и его сплавов и повышение качества слитков.

Для решения поставленной задачи в устройство для получения слитков из палладия, содержащее вертикально расположенные плавильную печь, окруженную индуктором, кристаллизатор, выполненный с водоохлаждаемыми каналами и подводящими и отводящими охлаждающую жидкость трубками, опорную плиту, механизм перемещения опорной плиты, причем плавильная печь герметично прикреплена к верхней части кристаллизатора, внутренняя полость кристаллизатора выполнена с поперечным сечением, в верхней части меньшим, чем в нижней части, а в верхней части печи выполнено отверстие, соединенное с системой вакуумирования, при этом устройство снабжено расположенной между печью и кристаллизатором разделительной пластиной с отверстием в ее центральной части, устройством для измерения температуры, смонтированным в пластине, расположенным над плавильной печью, приводом со штоком и поршнем, установленным с возможностью перемещения в плавильной печи, датчиком положения, прикрепленным к штоку, а механизм перемещения опорной плиты выполнен в виде пневматической камеры с клапаном и трубкой для подсоединения к датчику давления.

В разделительной пластине выполнены дополнительные отверстия, расположенные равномерно, симметрично в горизонтальной плоскости.

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют повысить эффективность процесса кристаллизации при получении слитков палладия, повысить качество получаемых слитков и выход годной продукции.

Наличие в верхней части плавильной печи отверстия, связанного с системой вакуумирования, привода со штоком, к которому прикреплен поршень с возможностью перемещения в плавильной печи, и датчика положения позволяют свести до минимума контакт нагретого и, впоследствии, расплавленного металла с окружающей средой и исключить его газонасыщение, без размещения всего устройства в вакуумной камере.

Подвижный поршень позволяет осуществить механическое воздействие на расплав и вести литье под давлением, что обеспечивает полное заполнение высвобождающегося пространства первой зоны кристаллизатора при движении опорной плиты вниз, стабилизацию скорости истечения расплава из плавильной печи, исключение возникновения пор и сокращение величины усадочной полости.

Разделение кристаллизатора на две зоны охлаждения, в котором вторая зона расположена в нижней части кристаллизатора с большей площадью поперечного сечения по отношению к первой зоне, расположенной в верхней части, позволяет получить поверхность слитка без механических повреждений от соприкосновения закристаллизовавшейся части слитка о стенки кристаллизатора при движении вниз.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Выполнение устройства для получения слитков палладия и его сплавов позволяет повысить выход годной продукции и качество слитков.

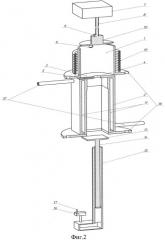

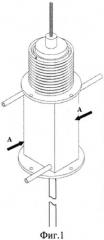

Сущность изобретения поясняется графически:

Фиг. 1 - Общий вид устройства для получения слитков палладия и его сплавов.

Фиг. 2 - Общий вид устройства для получения слитков палладия и его сплавов в разрезе А-А фиг. 1.

Предлагаемое устройство состоит из следующих элементов: плавильная печь 1 расположена в вертикальной плоскости и герметично прикреплена к верхней части кристаллизатора 2, между плавильной печью и кристаллизатором расположена разделительная пластина 3 с отверстием 4 и смонтированным в ней устройством для измерения температуры 5, на поверхности стенки плавильной печи 1 в верхней части имеется сквозное отверстие 6, связанное с системой вакуумирования (на фиг. не показано), а над плавильной печью расположен привод 7 со штоком 8, к которому прикреплены датчик положения поршня 9 и поршень 10 с возможностью перемещения в плавильной печи 1. В кристаллизаторе 2 расположены проходные каналы 11 для охлаждающей жидкости и подводящие/отводящие трубки 12. Опорная плита 13 со штоком 14 и механизм перемещения 15 опорной плиты внутри кристаллизатора расположены под кристаллизатором, а в механизме перемещения 15 опорной плиты смонтирован клапан 16 и трубка 17 для подсоединения датчика давления. Основные составляющие элементы установки собраны с помощью фланцевых соединений 18, что делает установку пригодной для технического обслуживания и ремонта. Индуктор 19 прикреплен к наружной боковой стенке плавильной печи.

Предлагаемое устройство работает следующим образом. В пневматическую камеру 15 через клапан 16 нагнетается воздух до давления 0.05-0.5 МПа, за счет чего опорная плита 13 поднимается и запирает отверстие 4 в разделительной пластине 3, после чего клапан 16 закрывается до начала кристаллизации расплава. Стенки кристаллизатора имеют проходные каналы 11 для охлаждающей среды, которая поступает и отводится по трубкам 12, таким образом, циркуляция охлаждающей среды производится на протяжении всего времени: от начала плавления шихты в плавильной печи 1 до извлечения готового слитка из кристаллизатора 2. Исходное сырье засыпается в плавильную печь 1, сверху которой при помощи привода 7 опускается поршень 10 и останавливается перед отверстием 6, соединенным с системой вакуумирования (на фиг. не показано), по которому из объема плавильной печи происходит откачка воздуха, при этом включается индуктор 19, и по достижении значения температуры перегрева расплава tP=(70÷150)+TL, где TL - температура ликвидус сырья в камере плавления 1, поршень 10 снова приводится в движение, за счет чего возникает механическое воздействие на расплав и увеличивается давление расплава на опорную плиту 13, одновременно возрастает давление в пневматической камере 15 и открывается клапан 16 пневматической камеры, через который происходит стравливание ранее закачанного воздуха, обеспечивая равномерность движения поршня 10 и опорной плиты 13, а также равнообъемное перетекание расплава из плавильной печи в кристаллизатор.

Контроль за уровнем расплава осуществляют по положению штока 8 поршня 10, на котором установлен датчик положения 9, температура расплава контролируется устройством для измерения температуры 5, установленное в несквозном отверстии разделительной пластины 3, датчик положения и устройство для измерения температуры связаны с блоком управления нагревателя (на фиг. не показано).

Скорость движения опорной плиты и поршня плавильной печи устанавливаются согласно литейного режима металла, а стравливающий клапан настраивается на величину давления, позволяющего осуществлять литье с требуемой скоростью. При этом поддерживается постоянная объемная скорость истечения расплава из плавильной печи в кристаллизатор через отверстие 4 постоянного сечения, диаметр которого выбирается из расчетов режима литья слитка. Литье прекращается при достижении поршнем нижней точки плавильной печи. После этого закристаллизовавшийся слиток выдерживается в кристаллизаторе и вынимается после полного охлаждения.

В разделительной пластине 3 выполнены дополнительные отверстия 4, расположенные равномерно, симметрично в горизонтальной плоскости пластины, что позволяет обеспечить равномерное истечение расплава из плавильной печи 1 и полное заполнение высвобождающегося пространства кристаллизатора 2.

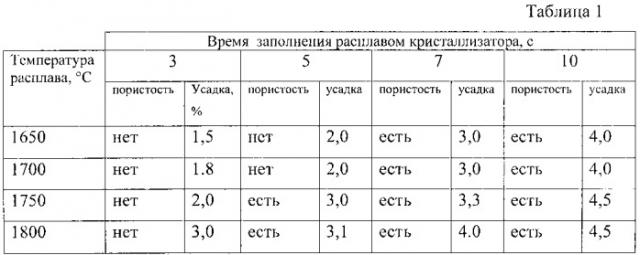

В связи с высокой стоимостью палладия и его сплавов отработка оптимальных режимных параметров литья (температура расплава, скорость литья, масса загрузки) проводилась с использованием профессионального программного комплекса ProCAST, результаты которого имеют высокую степень достоверности. Результаты численного моделирования показаны в таблице 1. После проведения анализа результатов численного моделирования был выбран требуемый режим, по параметрам которого провели натурный эксперимент в предлагаемом устройстве.

Как видно из результатов численного моделирования, с повышением температуры расплава при заполнении им всего объема кристаллизатора за 3 с значение пористости готового слитка не менялось, но величина усадочной полости становилась больше. Установлено, что при увеличении времени заполнения расплавом кристаллизатора увеличивается пористость и усадка слитка. Оптимальный вариант режимных параметров исходя из технологических возможностей действующей установки для загрузки 3,5 кг шихты: время заполнения кристаллизатора расплавом - 3 с, температура расплава - 1650°C.

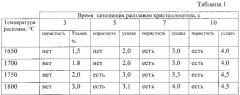

Предлагаемое устройство было испытано при получении слитков из сплавов на основе палладия (PdNi-5, PdCu-5) массой 3,5 кг. В таблице 2 указаны основные технические параметры индукционной плавильной печи.

Пример:

Получение слитка сплава на основе палладия:

В плавильную печь загрузили лигатуру массой 3,5 кг. Плавильную печь изолировали от кристаллизатора с помощью подвижной опорной плиты путем нагнетания давления в камере кристаллизации под движущимся дном изложницы, в 1,2 раза превышающим расчетное гидростатическое давление расплава в тигле. Лигатуру в плавильной камере прижали подвижным поршнем, имеющим зазор до его стенок не более 1 мм, давлением 1,1 от величины расчетного гидростатического давления столба расплава в плавильной печи. Нагрели лигатуру в плавильной печи до температуры 400-450°C, сделали выдержку 15 минут для дегазации лигатуры, повысили температуру лигатуры до tP=(100÷150)+TL, где TL - температура ликвидус расплавленной лигатуры. Подачу расплава производили за счет механического воздействия и стравливания давления в пневматической камере. Время заполнения расплавом заданного объема кристаллизатора - 3 с. Расплав равномерно перетекает из плавильной камеры в кристаллизатор под постоянным перепадом давлений, обеспечивающимся за счет подвижного верхнего поршня (PКР), компенсирующего уменьшающееся гидростатическое давление столба расплава в плавильной печи по мере его истечения. По завершению плавки и заполнения расплавом заданного объема кристаллизатора сформированный слиток выдерживался в изложнице 30 минут и извлекался.

Полученный слиток подвергли металлографическому анализу, по результатам которого сделали следующие выводы:

1. Внутренние и поверхностные дефекты (рассеянная пористость, поверхностные раковины) не обнаружены.

2. Величина усадочной раковины составила около 1,5% от объема слитка.

Результаты, полученные после анализа слитка, подтвердили правильность расчетов, выполненных с использованием профессионального программного комплекса ProCAST, и показали его высокую степень достоверности.

1. Устройство для получения слитков из палладия, содержащее вертикально расположенные плавильную печь, окруженную индуктором, кристаллизатор, выполненный с водоохлаждаемыми каналами и подводящими и отводящими охлаждающую жидкость трубками, опорную плиту, механизм перемещения опорной плиты, причем плавильная печь герметично прикреплена к верхней части кристаллизатора, внутренняя полость кристаллизатора имеет поперечное сечение верхней части меньше, чем поперечное сечение нижней части, а в верхней части печи выполнено отверстие, соединенное с системой вакуумирования, при этом устройство снабжено расположенной между печью и кристаллизатором разделительной пластиной с отверстием в ее центральной части, устройством для измерения температуры, смонтированным в пластине, расположенным над плавильной печью, приводом со штоком и поршнем, установленным с возможностью перемещения в плавильной печи, датчиком положения, прикрепленным к штоку привода, а механизм перемещения опорной плиты выполнен в виде пневматической камеры с клапаном и трубкой для подсоединения к датчику давления.

2. Устройство по п. 1, отличающееся тем, что в разделительной пластине выполнены дополнительные отверстия, расположенные равномерно и симметрично в горизонтальной плоскости.