Узел тормоза оболочки

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к узлу тормоза оболочки, предназначенной для упаковывания пищевых продуктов. Узел тормоза предназначен для приложения фрикционного усилия к трубчатой или мешкообразной упаковочной оболочке (M), расположенной на наполнительной трубке (10) установки для набивки и закрытия указанной оболочки (M), такой как клипсатор (CM), для ограничения перемещения указанной оболочки (M), во время ее набивки. При этом наполнительная трубка (10) имеет продольную ось (A). Узел (100, 200; 300; 400; 500; 600; 700) тормоза оболочки содержит по меньшей мере одно тормозное устройство (B), которое может реверсивно перемещаться между расцепленным положением, при котором тормозное устройство (B) частично смещено от наполнительной трубки (10), и тормозным положением, при котором тормозное устройство (B) почти полностью окружает наполнительную трубку (10), и которое содержит по меньшей мере два свободных конца (130a, 130b; 230a, 230b, 240a, 240b; 330a, 330b, 340a, 340b; 430a, 430b, 440a, 440b; 530a, 530b, 540a, 540b; 730a, 730b, 740a, 740b). Узел (100; 200) тормоза оболочки дополнительно содержит по меньшей мере два опорных элемента (110, 120; 210, 220; 310, 320; 410, 420; 510, 520; 610, 620; 710, 720) для поддержки и реверсивного перемещения по меньшей мере одного тормозного устройства (B) между расцепленным положением и тормозным положением в плоскости, проходящей по меньшей мере примерно вертикально продольной оси (A) наполнительной трубки (10). Обеспечивается получение клипсатора с более компактной и простой конструкцией. 16 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к узлу тормоза оболочки по независимому пункту 1 формулы изобретения.

Известно, что на практике, например, при производстве колбасообразных изделий, таких как сосиски, наполнительный материал подается из наполнительной установки через наполнительную трубку клипсатора в трубчатую упаковочную оболочку, одетую на наполнительную трубку, которая закрыта с переднего торца, т.е. с торца по направлению подачи наполнительного материала, закрывающими средствами, такими как закрывающая клипса. По мере набивки, за счет давления подачи, трубчатая упаковочная оболочка стягивается с наполнительной трубки. По меньшей мере во время процесса набивки тормоз оболочки прикладывает фрикционное усилие к трубчатой упаковочной оболочке при ее стягивании с наполнительной трубки с целью регулирования скорости стягивания и обеспечения по меньшей мере примерно постоянной степени набивки. После набивки указанной трубчатой оболочки наполнительным материалом до определенного объема, сдвигающий узел, снабженный первой и второй парой сдвигающих устройств, каждое из которых может быть образовано парой реверсивно подвижных сдвигающих элементов, формирует скрученную часть трубчатой оболочки. Затем клипсатор помещает на скрученную часть и замыкает по меньшей мере одну закрывающую клипсу, формируя задний конец колбасообразного изделия, т.е. конец, обращенный в сторону противоположную направлению подачи, при помощи соответствующих закрывающих приспособлений, которые могут реверсивно перемещаться относительно скрученной части.

Из патентного документа EP 1428437 известен клипсатор, включающий в себя узел тормоза оболочки. Узел тормоза оболочки закреплен к рамному элементу клипсатора. Непосредственно сам тормоз оболочки имеет сомкнутую круговую конструкцию и снабжен сомкнутым круговым фланцем, который полностью окружает наполнительную трубку. Во время его использования тормоз оболочки установлен и опирается на вилкообразный удерживающий элемент, который включает в себя два захвата. Для снятия тормоза оболочки с клипсатора узел тормоза оболочки необходимо сдвинуть с наполнительной трубки путем перемещения узла тормоза оболочки вдоль наполнительной трубки в направлении набивки. После этого тормоз оболочки можно снять с вилкообразного держателя в направлении, проходящем вертикально продольной оси наполнительной трубки.

Другой известный узел тормоза оболочки раскрыт в патентной заявке EP 1987719. Данный узел тормоза оболочки включает в себя два тормозных кольца. Первое тормозное кольцо установлено на наполнительную трубку и имеет тормозную поверхность, расположенную у его внешней окружности. Второе тормозное кольцо соосно окружает первое тормозное кольцо на наполнительной трубке. У внешнего или второго тормозного кольца имеется круговой фланец, воздействующий на внутреннее или первое тормозное кольцо для приложения фрикционного усилия к материалу трубчатой упаковочной оболочки, направляемому между двумя тормозными кольцами. Для регулировки тормозного усилия внешнее тормозное кольцо смещается вдоль наполнительной трубки относительно внутреннего тормозного кольца. Для снятия по меньшей мере внешнего тормозного кольца с наполнительной трубки, например с целью повторного одевания материала трубчатой упаковочной оболочки на наполнительную трубку, внешнее тормозное кольцо нужно переместить в направлении набивки и снять с наполнительной трубки.

Для снятия узла тормоза оболочки или его отдельных деталей с наполнительной трубки подобным известным узлам требуется дополнительный зазор в районе выпускного торца наполнительной трубки, поэтому для обеспечения необходимого зазора наполнительная трубка и/или клипсатор, находящийся по ходу после наполнительной трубки, должны быть выполнены таким образом, чтобы ее или их можно было реверсивно перемещать в направлении набивки, что требует дополнительных усилий при разработке их конструкции и дополнительного пространства на месте установки.

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить узел тормоза оболочки, который позволяет устранить вышеуказанные недостатки и который позволяет получить клипсатор с более компактной и простой конструкцией.

Вышеуказанная цель достигается посредством признаков из независимого п.1 формулы изобретения. По настоящему изобретению предлагается узел тормоза оболочки для приложения фрикционного усилия к трубчатой или мешкообразной упаковочной оболочке, одетой на наполнительную трубку установки для набивания и закрытия указанной трубчатой или мешкообразной упаковочной оболочки, такой как клипсатор, с целью ограничения перемещения указанной трубчатой или мешкообразной упаковочной оболочки по меньшей мере во время набивки; у наполнительной трубки имеется продольная ось. Узел тормоза оболочки содержит по меньшей мере одно тормозное и уплотнительное устройство, которое может реверсивно перемещаться между расцепленным положением, при котором тормозное и уплотнительное устройство по меньшей мере частично отодвинуто от наполнительной трубки, и тормозным положением, при котором тормозное и уплотнительное устройство по меньшей мере почти полностью окружает наполнительную трубку, и которое содержит по меньшей мере два свободных конца. Узел тормоза оболочки дополнительно содержит по меньшей мере два опорных элемента для поддержки и реверсивного перемещения по меньшей мере одного тормозного и уплотнительного устройства между расцепленным положением и тормозным положением в плоскости, проходящей по меньшей мере примерно вертикально продольной оси наполнительной трубки.

Подобная конструкция по изобретению позволяет сделать тормозное и уплотнительное устройство по меньшей мере частично съемным с наполнительной трубки в направлении, проходящем вертикально продольной оси наполнительной трубки, без смещений параллельно продольной оси наполнительной трубки. Благодаря этому, при снятии узла тормоза оболочки или его части с наполнительной трубки дополнительного пространства в районе выпускного торца наполнительной трубки не требуется.

Тормозное и уплотнительное устройство может иметь любую соответствующую конструкцию. Оно может состоять лишь из единственного тормозного и уплотнительного элемента. Подобный единственный тормозной и уплотнительный элемент, в тормозном положении, окружает наполнительную трубку по меньшей мере почти полностью. Для того, чтобы его можно было снять с наполнительной трубки в направлении, проходящем по меньшей мере примерно вертикально продольной оси наполнительной трубки, у единственного тормозного и уплотнительного элемента имеются два свободных конца, которые могут реверсивно перемещаться в сторону друг друга, оказываясь в тормозном положении единственного тормозного и уплотнительного элемента, и могут реверсивно перемещаться в сторону от друг друга, оказываясь в расцепленном положении, при котором наполнительная трубка, например, может перемещаться в горизонтальной плоскости, в том числе вдоль ее продольной оси.

Для создания равномерного тормозного усилия и/или уплотнения вокруг наполнительной трубки, кроме этого желательно, чтобы единственный тормозной и уплотнительный элемент имел два свободных конца, которые могли бы перемещаться в двух плоскостях, проходящих по меньшей мере примерно параллельно друг другу и вертикально продольной оси наполнительной трубки, и которые могли бы накладываться друг на другу в окружном направлении наполнительной трубки и находиться рядом друг с другом в тормозном положении. За счет этого тормозной и уплотнительный элемент может иметь форму кольца со свободными концами, обращенными в окружном направлении. Также допустимо, чтобы свободные концы единственного тормозного и уплотнительного элемента были загнуты таким образом, чтобы они были обращены в сторону от кольца, образуемого единственным тормозным и уплотнительным элементом. Подобная конструкция упрощает крепление свободных концов к опорным элементам и/или приводным элементам для перемещения свободных концов единственного тормозного и уплотнительного элемента. Кроме этого, для обеспечения перемещения подобного единственного тормозного и уплотнительного элемента из расцепленного положения в тормозное положение желательно, чтобы единственный тормозной и уплотнительный элемент был лишь частично закреплен к удерживающему устройству, которое может быть образовано опорными элементами или иными элементами тормозного узла, а соответствующая закрепляемая часть находилась при этом оппозитно свободным концам единственного тормозного и уплотнительного элемента. Подобная конструкция позволяет перемещать остальные части или секции единственного тормозного и уплотнительного элемента для обеспечения плотного смыкания единственного тормозного и уплотнительного элемента вокруг наполнительной трубки.

Тормозное и уплотнительное устройство также может быть образовано более чем одним, например, по меньшей мере двумя тормозными и уплотнительными элементами. В случае использования более одного тормозного и уплотнительного элемента к окружности наполнительной трубки может прикладываться более равномерное тормозное усилие и/или уплотнение. В ином случае, при использовании лишь одного тормозного и уплотнительного элемента, уплотнение между тормозным и уплотнительным элементом и наполнительной трубкой улучшается, поскольку в тормозном положении для создания сомкнутой кольцеобразной конструкции вблизи двух свободных концов тормозного и уплотнительного элемента требуется лишь одна накладывающаяся область.

По дополнительному предпочтительному варианту выполнения узла тормоза оболочки по настоящему изобретению единственный тормозной и уплотнительный элемент или по меньшей мере один из двух или более тормозных и уплотнительных элементов съемно установлены на опорных элементах. Замена тормозных и уплотнительных элементов позволяет использовать узел тормоза оболочки с разными материалами оболочки, такими как искусственные или натуральные материалы, требующих разного тормозного усилия. Как вариант, тормозные и уплотнительные элементы по настоящему изобретению могут быть заменены тормозными и уплотнительными элементами разного размера, в зависимости от наполнительных трубок и/или материалов упаковочной оболочки, имеющих разный диаметр.

По одному из предпочтительных вариантов выполнения узла тормоза оболочки по изобретению единственный тормозной и уплотнительный элемент или по меньшей мере один из двух или более тормозных и уплотнительных элементов имеют тормозную поверхность, которая может иметь любую соответствующую форму. Тормозные поверхности тормозных и уплотнительных элементов могут содержать упругий тормозной фланец. Подобный упругий фланец может сглаживать различия по толщине материала упаковочной оболочки, например у материалов из натуральной оболочки. Разумеется, каждая конусообразная поверхность может обеспечивать достаточное фрикционное усилие для трубчатой или мешкообразной упаковочной оболочки. Как вариант, единственный тормозной и уплотнительный элемент или по меньшей мере один из двух или более тормозных и уплотнительных элементов могут быть образованы нитеобразными упругими элементами. Указанные нитеобразные упругие элементы позволяют подстраивать внешнюю форму наполнительных трубок для разных диаметров.

Для подстройки тормозных и уплотнительных элементов под размер наполнительной трубки и/или тип материала оболочки, по другим предпочтительным вариантам выполнения узла тормоза оболочки по изобретению единственный тормозной и уплотнительный элемент или по меньшей мере один из двух или более тормозных и уплотнительных элементов могут иметь по меньшей мере частично примерно трубчатую надувную конструкцию.

Помимо подстройки единственного тормозного и уплотнительного элемента или по меньшей мере одного из двух или более тормозных и уплотнительных элементов под разные размеры наполнительных трубок и/или разные типы материала упаковочной оболочки, тормозное усилие единственного тормозного и уплотнительного элемента или по меньшей мере одного из двух или более тормозных и уплотнительных элементов, воздействующих на трубчатую или мешкообразную упаковочную оболочку, может регулироваться за счет степени надувания вторых тормозных и уплотнительных элементов.

Для реверсивного перемещения единственного тормозного и уплотнительного элемента или его свободных концов и его секций, расположенных рядом со свободными концами, или по меньшей мере одного из двух или более тормозных и уплотнительных элементов между расцепленным положением и тормозным положением в плоскости, проходящей по меньшей мере примерно вертикально продольной оси наполнительной трубки, опорные элементы являются поворотными рычагами. Как вариант, опорные элементы могут приводиться в действие прямолинейно, для реверсивного прямолинейного перемещения по меньшей мере одного из двух или более тормозных и уплотнительных элементов в направлении наполнительной трубки или для перемещения свободных концов единственного тормозного и уплотнительного элемента.

Для приведения в действие опорных элементов могут использоваться отдельные приводы, при этом для каждой опоры может использоваться отдельный привод или по меньшей мере два опорных элемента могут иметь общий привод. Разумеется, перемещение опорных элементом также может осуществляться за счет привода, имеющегося в клипсаторе, например, привода для сдвигающих устройств или клипсаторных приспособлений.

Для приложения фрикционного усилия к трубчатой или мешкообразной упаковочной оболочке, толщина которой является по меньшей мере примерно постоянной вдоль окружности вокруг наполнительной трубки, два или более тормозных и уплотнительных устройства выравниваются друг с другом таким образом, чтобы они были расположены диаметрально вокруг наполнительной трубки, по меньшей мере в их тормозном положении.

Двух тормозных и уплотнительных элементов, которые в их тормозном положении примерно полностью окружают наполнительную трубку, может быть достаточно для приложения необходимого фрикционного усилия к трубчатой или мешкообразной упаковочной оболочке. Как вариант, в случае использования более двух тормозных и уплотнительных элементов, подобные более чем два тормозных и уплотнительных элемента предпочтительно расположены через равные промежутку вокруг наполнительной трубки в окружном направлении наполнительной трубки, по меньшей мере в их тормозном положении.

Желательно используется блок управления, позволяющий управлять приводами по меньшей мере двух или по меньшей мере первого или второго опорных элементов. Указанный блок управления, таким образом, позволяет не только управлять перемещением по меньшей мере первого и второго опорных элементов между расцепленным положением и тормозным положением, но также регулировать фрикционное усилие за счет радиального перемещения по меньшей мере одного из двух или более тормозных и уплотнительных элементов.

Следует понимать, что если тормозные и уплотнительные элементы по меньшей мере частично являются примерно трубчато-надувными, то блок управления также позволяет осуществлять управление регулировкой фрикционного усилия за счет управления надуванием по меньшей мере одного из двух или более тормозных и уплотнительных элементов.

В контексте настоящего изобретения следует понимать, что термин «радиально», применительно к реверсивному перемещению опорных элементов в направлении наполнительной трубки, не ограничен только прямолинейным перемещением и может также включать в себя другие типы траекторий перемещения, такие как кривая или траектория с частично круговой формой. В этом случае необходимо, чтобы опорные элементы перемещались в плоскости, которая по меньшей мере примерно вертикально выровнена с продольной осью наполнительной трубки.

Во время использования, материал трубчатой оболочки стягивается с наполнительной трубки за счет давления наполнительного материала, подаваемого через наполнительную трубку в материал трубчатой упаковочной оболочки, которая закрывается с ее переднего конца закрывающим зажимом.

Для предотвращения стягивания материала трубчатой упаковочной оболочки с наполнительной трубки неконтролируемым образом, а также для исключения оттока наполнительного материала в зазор между наполнительной трубкой и материалом трубчатой упаковочной оболочки используется узел тормоза оболочки, снабженный тормозным устройством, которое включает в себя по меньшей мере один тормозной и уплотнительный элемент.

Тормозной и уплотнительный элемент окружает материал трубчатой упаковочной оболочки на уплотнительной трубке и прикладывает фрикционное или тормозное усилие и/или обеспечивает уплотнение материала трубчатой оболочки.

Для обеспечения примерно постоянного тормозного усилия с заданной величиной и/или соответствующего уплотнения указанное тормозное и/или уплотнительное усилие можно регулировать, например, за счет подбора соответствующего материала для тормозных и уплотнительных элементов или за счет использования надувных тормозных элементов, рассмотренных выше.

Для повторного одевания материала трубчатой упаковочной оболочки на наполнительную трубку, в начале производственного процесса или если материал трубчатой упаковочной оболочки, надетый на наполнительную трубку, оказался пустым, конец наполнительной трубки, обращенный в сторону клипсатора, следует вывернуть из клипсатора.

Обычно, узел тормоза оболочки, установленный на наполнительную трубку, необходимо сместить в направлении подачи для снятия с наполнительной трубки. Для этого необходим промежуток или зазор между клипсатором и концом наполнительной трубки, обращенным в сторону клипсатора, достаточный для размещения в нем узла тормоза оболочки, для того, чтобы наполнительную трубку можно было вывернуть из клипсатора.

По вариантам выполнения узла тормоза оболочки по настоящему изобретению один или несколько тормозных и уплотнительных элементов узла тормоза оболочки по изобретению могут реверсивно перемещаться в плоскости, проходящей вертикально наполнительной трубке, из тормозного положения в расцепленное положение. За счет этого сомкнутая кольцевая конструкция, образуемая единственным тормозным и уплотнительным элементом или двумя или более тормозными и уплотнительными элементами в тормозном положении, разомкнута по меньшей мере частично в передней части наполнительной трубки. Это позволяет поворачивать наполнительную трубку в сторону от узла тормоза оболочки без смещения узла тормоза оболочки относительно наполнительной трубки.

Основополагающая идея настоящего изобретения заключается в том, чтобы предложить узел тормоза оболочки, который включает в себя один или несколько тормозных и уплотнительных элементов, которые в тормозном положении по меньшей мере почти полностью окружают наполнительную трубку, обеспечивая фрикционное усилие для материала оболочки на наполнительной трубке, при этом подобные один или несколько тормозных и уплотнительных элементов могут перемещаться в плоскости, примерно вертикально выровненной с наполнительной трубкой, в расцепленное положение, размыкая тем самым сомкнутую кольцевую конструкцию и позволяя выворачивать наполнительную трубку из узла тормоза оболочки.

Дополнительные преимущества и предпочтительные варианты осуществления настоящего изобретения будут рассмотрены далее совместно с перечисленными ниже чертежами. Термины «слева», «справа», «снизу» и «сверху» используются в последующем описании применительно к чертежам для такого их расположения, которое позволяет прочесть ссылочные позиции и примечания на фигурах при обычном расположении чертежей.

На чертежах изображено:

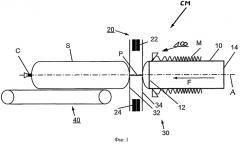

на фиг.1 схематично показан клипсатор, включающий в себя узел тормоза оболочки по настоящему изобретению;

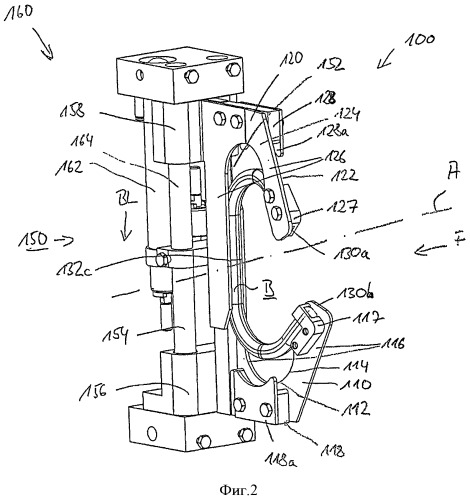

на фиг.2 схематично показан первый вариант выполнения узла тормоза оболочки по настоящему изобретению с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе;

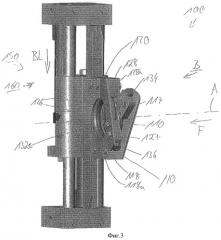

на фиг.3 схематично показан узел тормоза оболочки по фиг.2 с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

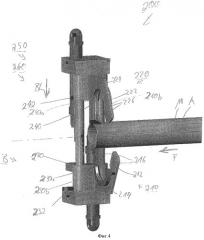

на фиг.4 схематично показан второй вариант выполнения узла тормоза оболочки по настоящему изобретению с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе;

на фиг.5 схематично показан узел тормоза оболочки по фиг.4 с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

на фиг.6 схематично показан третий вариант выполнения узла тормоза оболочки по настоящему изобретению с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе;

на фиг.7 схематично показан четвертый вариант выполнения узла тормоза оболочки по настоящему изобретению с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе;

на фиг.8 схематично показан узел тормоза оболочки по фиг.7 с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

на фиг.9 схематично показан пятый вариант выполнения узла тормоза оболочки по настоящему изобретению с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

на фиг.9a схематично показан дополнительный вариант выполнения узла тормоза оболочки по настоящему изобретению, аналогично варианту осуществления изобретения по фиг.9, с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

на фиг.9b схематически показан дополнительный вариант выполнения узла тормоза оболочки по фиг.9a, с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе,

на фиг.10 схематически показан шестой вариант выполнения узла тормоза оболочки по настоящему изобретению, с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе;

на фиг.11 схематически показан седьмой вариант выполнения узла тормоза оболочки по настоящему изобретению, с тормозным и уплотнительным устройством в расцепленном положении, вид в перспективе; и

на фиг.12 схематически показан узел тормоза оболочки по фиг.11 с тормозным и уплотнительным устройством в тормозном положении, вид в перспективе.

Клипсатор CM для изготовления колбасообразных изделий S по фиг.1 включает в себя в качестве основных компонентов: круглую цилиндрическую наполнительную трубку 10 с имеющейся у нее продольной центральной осью A, изготовленную из соответствующего материала, такого как нержавеющая сталь, при этом трубчатая упаковочная оболочка M, изготовленная из тонкого, листового материала, одета на наполнительную трубку 10, клипсовальное устройство 20 и присборивающие средства 30 для присборивания набитой трубчатой упаковочной оболочки M и образования на ней скрученной части, расположенные по ходу после наполнительной трубки 10. Клипсовальное устройство 20 используется для закрытия набитой трубчатой упаковочной оболочки M за счет помещения закрывающих средств, таких как закрывающая клипса C, на указанную скрученную часть P.

Как видно из фиг.1, у горизонтально расположенной наполнительной трубки 10 имеется левый конец 12, обращенный в сторону клипсовального устройства 20, и правый конец 14, соединенный с наполнительной установкой (на фиг.1 не показана), включающей в себя помпу для подачи наполнительного материала через наполнительную трубку 10 в направлении F подачи в трубчатую упаковочную оболочку M, конец которой, обращенный в направлении F подачи, закрыт закрывающей клипсой C.

Непосредственно по ходу после левого конца 12 наполнительной трубки 10 находится клипсовальное устройство 20, соосно выровненное с наполнительной трубкой 10. Клипсовальное устройство 20 содержит первую и вторую пару клипсовальных приспособлений 22, 24, причем каждая пара клипсовальных приспособлений 22, 24 включает в себя пробойник и штамп. Присборивающие средства 30 включают в себя первый сдвигающий элемент 32 второй сдвигающий элемент 34, причем первый сдвигающий элемент 32 расположен по ходу после второго сдвигающего элемента 34. Первая и вторая пары клипсовальных приспособлений 22, 24 клипсовального устройства 20 расположены между первым и вторым сдвигающими элементами 32, 34.

Кроме этого, для выгрузки только что изготовленного колбасообразного изделия S из клипсатора CM используется расположенные по ходу далее клипсовальное устройство 20, транспортировочное устройство или ленточный конвейер 40, содержащий конвейерную ленту или направляющие ролики. Направление T транспортировки ленточного конвейера 40 совпадает с направлением F подачи. Верхняя секция конвейерной ленты или ленточного конвейера 40 выровнена по высоте с нижней стороной колбасообразного изделия S, изготовляемого и выгружаемого из клипсатора CM.

Клипсатор CM дополнительно содержит узел 100 тормоза оболочки по изобретению, который расположен на наполнительной трубке 10, рядом с левым концом 12 наполнительной трубки 10 для управления перемещением трубчатой упаковочной оболочки M при ее стягивании с наполнительной трубки 10 за счет наполнительного давления. На фиг.1 показаны только тормозные и уплотнительные элементы узла 100 тормоза оболочки. Узел 100 тормоза оболочки по настоящему изобретению будет рассмотрен более подробно со ссылкой на фигуры 2-12.

На фиг.2 показан схематический вид в перспективе первого варианта выполнения узла 100 тормоза оболочки по настоящему изобретению.

Узел 100 тормоза оболочки по фиг.2 содержит два опорных элемента: нижний опорный элемент 110 и верхний опорный элемент 120, которые расположены диаметрально снизу и сверху от наполнительной трубки 10 (на фиг.2 не показана). Верхний и нижний опорные элементы 110, 120 образованы по меньшей мере примерно вертикально расположенными пластинами, которые содержат примерно U-образные вырезы 112, 122. Вырезы 112, 122 обращены в сторону наполнительной трубки 10. Опорные элементы 110, 120 включают в себя примерно полукруглые нижние части 114, 124 и примерно вертикально выровненные плечевые части 116, 126. Как можно заметить из фиг.2, нижний и верхний опорные элементы 110, 120 расположены вертикально, с небольшим осевым расстоянием в направлении F подачи.

Узел 100 тормоза оболочки содержит тормозное и уплотнительное устройство B в виде единственного нитевидного тормозного и уплотнительного элемента 130, у которого имеется первый свободный конец 130a и второй свободный конец 130b. Нитевидный тормозной и уплотнительный элемент B имеет круговое сечение и проходит в вертикальной плоскости между нижним и верхним опорными элементами 110, 120. Расстояние между нижним и верхним опорными элементами 110, 120 в направлении F подачи больше указанного диаметра сечения тормозного и уплотнительного устройства B примерно в два раза.

В расцепленном положении по фиг.2 тормозной и уплотнительный элемент 130 тормозного и уплотнительного устройства B имеет примерно C-образный профиль с короткими секциями в районе первого и второго свободных концов 130a, 130b, загнутыми соответственно по часовой и против часовой стрелки таким образом, чтобы они были радиально повернуты в сторону от продольной оси A наполнительной трубки 10. В расцепленном положении центральная область 130a тормозного и уплотнительного элемента 130 зафиксирована между тыльными участками 116, 126 нижнего и верхнего опорных элементов 110, 120.

Каждая из загнутых частей в районе первого и второго свободных концов 130a, 130b неподвижно закреплена к нижнему и верхнему опорным элементам 110, 120 при помощи зажимных элементов 117, 127, которые установлены у торцевых концов передних плечевых частей 116, 126 нижнего и верхнего опорных элементов 110, 120. Зажимные элементы 117, 127 установлены на боковых поверхностях нижнего и верхнего опорных элементов 110, 120, обращенных в сторону друг друга таким образом, чтобы зажимные элементы 117, 127 находились вертикально между нижним и верхним опорными элементами 110, 120.

На фиг.2 также показано, что опорные блоки 118, 128 установлены на нижнем и верхнем опорных элементах 110, 120 в районе их нижних частей 114, 124, на той же боковой поверхности нижнего и верхнего опорных элементов 110, 120, что и зажимные элементы 117, 127. Опорные блоки 118, 128 содержат направляющие пластины 118a, 128a, закрепленные к боковым поверхностям опорных блоков 118, 128, обращенным в сторону от опорных элементов 110, 120. Направляющие пластины 118a, 128a проходят от опорных блоков 118, 128 в направлении продольной оси A наполнительной трубки 10, выступая в качестве опоры для тормозного, и уплотнительного элемента 132 и направляя его в тормозное положение по фиг.3.

Узел 100 тормоза оболочки дополнительно содержит направляющие средства 150 для реверсивного вертикального направления нижнего и верхнего опорных элементов 110, 120 в направлении наполнительной трубки 10 и от нее, между расцепленным положением по фиг.2, и тормозным положением по фиг.3.

Направляющие средства 150 включают в себя две вертикальные направляющие 152, 154, нижнюю каретку 156 и верхнюю каретку 158. Каретки 156, 158 подвижно установлены на направляющих 152, 154. Приводные средства 160 в виде поршневого/цилиндрического устройств 162, 164 соединены с каретками 156, 158 для реверсивного линейного перемещения кареток 156, 158 по направляющим 152, 154 в направлении BL торможения. Вместо варианта выполнения, рассмотренного выше, также допустимо, чтобы нижний и верхний опорные элементы 110, 120 поворачивались вокруг оси, проходящей параллельно продольной оси A или направлению F подачи и находились за узлом 100 тормоза оболочки.

На фиг.3 показан схематический вид в перспективе узла 100 тормоза оболочки по фиг.2, тормозное и уплотнительное устройство B находится в тормозном положении.

В данном положении опорные элементы 110, 120 смещены или перемещены к наполнительной трубке 10, за счет чего тормозной и уплотнительный элемент 130 тормозного и уплотнительного устройства B образует сомкнутую кольцевую конструкцию, окружающую наполнительную трубку 10. Между наполнительной трубкой 10 и сомкнутой кольцевой конструкцией, образованной тормозным и уплотнительным элементом 130, имеется кольцевой зазор. Материал M трубчатой оболочки, который не показан на фигурах 2 и 3 (равно как и на остальных фигурах 4-12), направляется через кольцевой зазор между тормозным и уплотнительным элементом 130 и наполнительной трубкой 10. В тормозном положении тормозной и уплотнительный элемент 130 прикладывает фрикционное усилие или тормозное усилие к материалу M трубчатой оболочки за счет натяжения, передаваемого нижним и верхним опорными элементами 110, 120 тормозному и уплотнительному устройству B при перемещении в тормозное положение.

На фиг.3 также можно заметить, что нижний и верхний опорные элементы 110, 120 расположены вертикально и с осевым расстоянием в направлении F подачи. Осевое расстояние между нижним и верхним опорными элементами 110, 120 по вариантам осуществления изобретения на фигурах 2 и 3, в районе тыльных участков 116, 126 соответствует диаметру тормозного и уплотнительного элемента 132, который крепится между тыльными участками 116, 126 и частично между нижними частями 114, 124 таким образом, чтобы он не мог перемещаться в направлении F подачи между нижним и верхним опорными элементами 110, 120. Передние участки 116, 126 опорных элементов 110, 120 загнуты в сторону друг от друга так, чтобы зажимные элементы 117, 127 могли проходить мимо друг друга, не касаясь друг друга при перемещении нижнего и верхнего опорных элементов 110, 120 в тормозное положение и из тормозного положения. Расстояние между передними участками 116, 126 выбирается таким образом, чтобы тормозной и уплотнительный элемент 130 мог создавать сомкнутое кольцо вокруг наполнительной трубки 10, а его накладывающие торцы при этом смыкались друг с другом для создания плотного уплотнения вокруг наполнительной трубки 10 и обеспечения равномерного тормозного усилия и/или уплотнения вокруг наполнительной трубки.

Для приложения фрикционного усилия к материалу M трубчатой оболочки тормозное и уплотнительное устройство B изготовлено из соответствующего материала, такого как металл или пластик, обладающего упругими и/или отклоняющими характеристиками.

Для использования с разными материалами оболочки тормозное и уплотнительное устройство B может быть разъемно установлено на опорные элементы 110, 120. Если U-образные вырезы 112, 122 имеют достаточный размер, то тормозное и уплотнительное устройство B также можно заменить на тормозное и уплотнительное устройство B достаточного размера с большим или меньшим диаметром, с учетом соответствующего большего или меньшего диаметра материала M упаковочной оболочки и/или наполнительной трубки 10.

Рассмотренное тормозное и уплотнительное устройство B имеет форму нити с круговым диаметром. С учетом конкретных материалов упаковочной оболочки могут использоваться другие типы сечений. Тормозное и уплотнительное устройство B может иметь почти плоскую внутреннюю поверхность, либо может иметь на своей внутренней поверхности тормозной фланец.

Как вариант, тормозное и уплотнительное устройство B также может быть образовано надувным трубчатым элементом, который может надуваться до заданного уровня для приложения соответствующего разного тормозного и/или уплотнительного усилия к материалу упаковочной оболочки на наполнительной трубке 10.

Далее будут рассмотрены дополнительные варианты осуществления изобретения. В этой связи идентичные или схожие детали, обладающие одинаковой функциональностью, такие как детали, рассмотренные со ссылкой на фигуры 2 и 3 выше, будут обозначаться одинаковыми ссылочными позициями, при этом ссылочные позиции будут увеличиваться на 100 для каждого нового варианта осуществления.

На фиг.4 показан схематический вид в перспективе второго варианта выполнения узла 200 тормоза оболочки по настоящему изобретению.

Узел 200 тормоза оболочки по фиг.4 содержит нижний опорный элемент 210 и верхний опорный элемент 220, которые расположены диаметрально снизу и сверху от наполнительной трубки 10. Верхний и нижний опорные элементы 210, 220 образованы по меньшей мере почти вертикальными пластинами, которые содержат примерно U-образные вырезы 212, 222. Вырезы 212, 222 расположены в направлении наполнительной трубки 10. Опорные элементы 210, 220 включают в себя примерно полукруглые нижние части 214, 224 и плечевые части 216, 226.

Тормозной и уплотнительный элемент тормоза 200 оболочки образован двумя тормозными и уплотнительными элементами 230, 240. Первый тормозной и уплотнительный элемент 230 установлен на нижней части 214, соответствующей вырезу 212 нижнего опорного элемента 210, а второй тормозной и уплотнительный элемент 240 установлен на нижней части 224, соответствующей вырезу 222 верхнего опорного элемента 220. Первый или нижний тормозной и уплотнительный элемент 230 и второй или верхний тормозной и уплотнительный элемент 240 имеют по меньшей мере примерно полукруглую форму с внутренними поверхностями, имеющими внутренний диаметр, который чуть меньше внутреннего диаметра вырезов 212, 222 и который чуть больше внешнего диаметра наполнительной трубки 10. Внутренние поверхности нижнего и верхнего тормозных и уплотнительных элементов 230, 240 выступают в качестве тормозных поверхностей 232, 242.

Нижний и верхний тормозные и уплотнительные элементы 230, 240 тормозного и уплотнительного устройства B установлены на боковых поверхностях нижнего и верхнего опорных элементов 210, 220 таким образом, что нижний тормозной и уплотнительный элемент 230 направлен или повернут в сторону от нижнего опорного элемента 210 в направлении F подачи, а верхний тормозной и уплотнительный элемент 240 повернут в сторону от верхнего опорного элемента 220 в направлении, противоположном направлению F подачи. Как можно заметить из фиг.4, нижний и верхний опорные элементы 210, 220 расположены вертикально и с осевым расстоянием в направлении F подачи. Осевое расстояние между нижним и верхним опорными элементами 210, 220 в направлении F подачи выбирается таким