Способ приготовления смазочной композиции с нерастворимыми присадками

Иллюстрации

Показать всеНастоящее изобретение относится к способу приготовления смазочной композиции с нерастворимыми присадками, в процессе которого ее под давлением N продавливают с расходом Gв зазор между наружными и внутренними обоймами нескольких последовательно расположенных в статоре камеры для обработки вращающихся с частотой W подшипников качения, при этом после предварительного перемешивания ее компонентов в камеру для обработки подают инертный газ, упомянутые статор и подшипники нагревают до температуры t°=(0,5…0,7)t°к, где t°к - температура каплепадения смазочной композиции, подшипники приводят во вращение с частотой W=(0,01...0,03) Wдоп, где Wдоп - предельно допустимая частота их вращения, смазочную композицию продавливают под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через n=1…9 подшипников, к которым прикладывают давление P=n(0,06…0,60)Qдоп, где Qдоп - предельная допустимая статическая нагрузка на один подшипник, через подшипники смазочную композицию продавливают 3…5 раз при указанных значениях температуры t°, расхода G, давлений N и P. Техническим результатом настоящего изобретения является повышение противоизносных и антифрикционных свойств смазочных композиций. 2 табл.

Реферат

Область использования

Изобретение относится к способам приготовления смазочных композиций, в том числе металлоплакирующих, содержащих нерастворимые присадки, в том числе порошки металлов и полимеров.

Уровень техники

Известен способ приготовления смазочной композиции, при котором после введения нерастворимой присадки для получения однородной структуры ее интенсивно перемешивают механической мешалкой (патент RU №2139319, кл. C10M 163/00, C10M 125/04, C10M 129/04, C10M 159/04, C10N 20/06, C10N 40/25, 1998) [1].

Такой смазочный материал имеет недостаточно однородную структуру и недостаточно высокие противоизносные и антифрикционные свойства. Известен также способ измельчения тканей животных, в процессе которого их под давлением продавливают в зазор между наружными и внутренними обоймами нескольких последовательно расположенных в статоре подшипников качения. Ткани раздавливаются телами качения, перетираются между ними и сепараторами и измельчаются (SU, авторское свидетельство №555134, кл. C12K 1/10, B02C 13/22, 1975) [2].

Применение этого способа для гомогенизации смазочных композиций с нерастворимыми присадками повышает их однородность, однако повышения их противоизносных и антифрикционных свойств при этом не происходит.

Раскрытие изобретения

Технической задачей изобретения является повышение противоизносных и антифрикционных свойств смазочных композиций.

Для достижения поставленной задачи в способе приготовления смазочной композиции с нерастворимыми присадками, в процессе которого ее под давлением N продавливают с расходом Gв зазор между наружными и внутренними обоймами нескольких последовательно расположенных в статоре камеры для обработки вращающихся с частотой W подшипников качения, согласно изобретению после предварительного перемешивания ее компонентов в камеру для обработки подают инертный газ, упомянутые статор и подшипники нагревают до температуры t°=(0,5…0,7)t°к, где t°к - температура каплепадения смазочной композиции, подшипники приводят во вращение с частотой W=(0,01…0,03) Wдоп, где Wдоп - предельно допустимая частота их вращения, смазочную композицию продавливают под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через n=7÷9 подшипников, к которым прикладывают давление P=n(0,06…0,60)Qдоп, где Qдоп - предельная допустимая статическая нагрузка на один подшипник, через подшипники смазочную композицию продавливают 3÷5 раз при указанных значениях температуры t°, расхода G, давлений N и P.

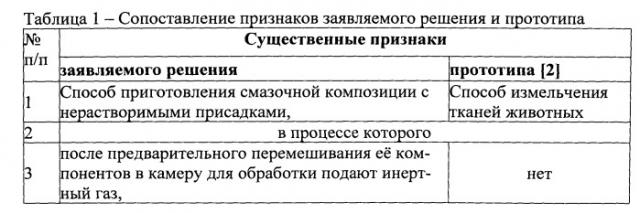

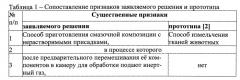

Соответствие притязаний заявляемого решения критерию «новизна» по сопоставлению с прототипом вытекает из данных, представленных в таблице 1.

Структура притязаний по номерам признаков:

(1)+(2)+(3)+(4)+(5)+(6)+(8)+(10)+(11)+(13)+(14)+(16)+(17)+(19)+(20)+(21)+(23)+(24), отличающиеся: (3)+(4)+(6)+(8)+(11)+(14)+(17)+(19)+(21)+(24). Предлагаемый способ содержит необходимые действия над материальным объектом - смазочной композицией в числе своих ограничительных и отличительных признаков, и, следовательно, техническое решение в объеме предлагаемой формулы соответствует критерию «новизна».

Для исследования изобретательского уровня предложения его отличительные признаки целесообразно рассмотреть в следующих группах:

группа 1 - способ приготовления смазочной композиции с нерастворимыми присадками, в процессе которого после предварительного перемешивания ее компонентов в камеру для обработки подают инертный газ (признак 3);

группа 2 - способ приготовления, в процессе которого статор и подшипники нагревают до температуры t°=(0,5…0,7)t°к (признак 4);

группа 3 - способ приготовления, при котором подшипники вращают с частотой W=(0,01…0,03)Wдоп, и прикладывают к ним давление P=(0,06…0,60)Qдоп (признаки 6, 19);

группа 4 - способ приготовления, при котором смазочную композицию под давлением N=(0,01…0,07) МПа продавливают с расходом G=(0,01…0,20) кг/мин в зазор между наружными и внутренними обоймами n=7÷9 подшипников качения (признаки 8, 11, 14, 17);

группа 5 - способ приготовления, в процессе которого смазочную композицию 3÷5 раз продавливают через подшипники при указанных значениях давлений N и P, температуры t° и расхода G (признаки 21, 24).

Ведение некоторых технологических процессов в атмосфере инертного газа (группа 1) само по себе известно. Однако ни в одном из известных способов приготовления смазочных композиций, содержащих нерастворимые присадки, этот признак не используется, т.е. в предлагаемом способе он проявляет новое свойство - расширяет область применения известного способа.

По известным заявителю источникам некоторые общие признаки группы 2 известны, например, из а.с. СССР №406870 (кл. C10M 5/14, БИ №46, 1974 г.), по которому при приготовлении металлоплакирующего смазочного материала порошок свинца вводят при температуре 130°…135°C. Однако остальные признаки группы 2, а именно:

- нагрев статора и подшипников;

- нагрев до температуры t°=(0,5…0,7)t°к - неизвестны.

Поэтому смазочная композиция, приготовленная по известному способу, обладает хорошей стабильностью, а приготовленная по заявляемому способу, кроме того, обладает и повышенными противоизносными и антифрикционными свойствами.

Следовательно, в заявляемом способе, благодаря наличию указанных дополнительных отличительных признаков, возникает новое свойство - повышение противоизносных и антифрикционных свойств смазочной композиции.

Таким образом, заявляемое решение по группе признаков 2 имеет свойства, не совпадающие со свойствами, которые эта группа привносит в известные решения той же задачи.

Использование признаков групп 3, 4 и 5 в других способах приготовления смазочных композиций по легальным источникам не известно.

Поскольку использование признаков групп 3, 4 и 5 в способах приготовления смазочных композиций, содержащих нерастворимые присадки, вообще неизвестно, а использование признаков групп 1 и 2 в предлагаемом способе создает новые свойства, указанное решение соответствует критерию «изобретательский уровень».

Заявителем впервые установлено в своих исследованиях, что после заявляемых действий над смазочной композицией ее противоизносные и антифрикционные свойства значительно повышаются. При этом уменьшаются размеры частиц, увеличивается площадь их поверхности и изменяется форма с неправильной сферической на чешуйчато-лепестковую. Это значительно активирует их реакционную способность.

Ведение процесса в атмосфере инертного газа препятствует окислению частиц и способствует сохранению повышенной реакционной способности в те периоды обработки, когда смазочную композицию пропускают через подшипники качения и она находится в тонком слое. При ведении процесса в атмосфере воздуха в этот период происходило бы интенсивное окисление частиц присадки и самого смазочного материала-основы. После окончания процесса приготовления смазочная композиция собирается в емкости для хранения, и там активированные частицы присадки защищены от окисления, т.к. равномерно распределены по ее объему.

Наличие в смазочной композиции таких активированных частиц присадки значительно интенсифицирует процесс плакирования ими трущихся поверхностей деталей машин при использовании полученной смазочной композиции по прямому назначению. Такое плакирование значительно повышает ее противоизносные и антифрикционные свойства.

Заявляемые пределы параметров операций обосновываются следующим. Приготовление смазочной композиции на воздухе при температуре статора и подшипников t°<0,5 t°к, продавливание под давлением N<0,01 МПа с расходом G<0,01 кг/мин через n<7 подшипников, вращающихся с частотой W<0,01 Wдоп в случае, если к подшипникам приложено давление P<n0,06 Qдоп и смазочную композицию продавливают через подшипники менее 3 раз, почти не приводит к повышению ее противоизносных и антифрикционных свойств. Приготовление смазочной композиции при температуре статора и подшипников t°>0,7 t°к продавливание под давлением N>0,07 МПа, с расходом G>0,2 кг/мин через подшипники, число которых n>9, вращающиеся с частотой W>0,03 Wдоп, в случае, если к подшипникам приложено давление P>n0,6 Qдоп и продавливание смазочной композиции через подшипники производят более 5 раз, нецелесообразно, т.к. не приводит к повышению ее противоизносных и антифрикционных свойств по сравнению с вариантом реализации способа, когда параметры операций находятся в заявленных пределах.

Подробное описание изобретения

Способ осуществляют следующим образом. После предварительного перемешивания компонентов смазочной композиции в камеру для приготовления подают инертный газ, статор и подшипники нагревают до температуры t°=(0,5…0,7)t°к, где t°к - температура каплепадения смазочной композиции, подшипники приводят во вращение с частотой W=(0,01…0,03)Wдоп, где Wдоп - предельно допустимая частота их вращения. Затем смазочную композицию под давлением N=(0,01…0,07) МПа продавливают с расходом G=(0,01…0,20) кг/мин через входной штуцер камеры для обработки в зазор между наружными и внутренними обоймами подшипников. К подшипникам прикладывают давление P=n(0,06…0,60)Qдоп, где n - число подшипников, Qдоп - предельная допустимая статическая нагрузка на один подшипник. Весь процесс приготовления производят путем пропускания 3…5 раз партии смазочной композиции через подшипники, вращающиеся с частотой W, в атмосфере инертного газа при указанных значениях температуры t°, расхода G, давлений N и P.

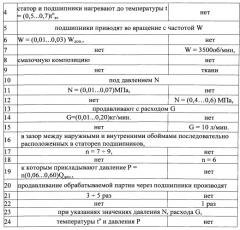

Практическое применение предлагаемого способа иллюстрируется следующими примерами, в которых производили приготовление нескольких партий смазочной композиции, содержащей нерастворимые частицы медного порошка, по заявляемому способу, по способу-прототипу [2], а также по способам, в которых параметры операций выходили за заявляемые пределы. В качестве смазки-основы использовали мыльную пластичную смазку ЦИАТИМ-201. Затем проводили лабораторные и стендовые трибологические испытания приготовленных партий. Лабораторные испытания проводили на машине реверсивного трения по схеме «торец втулки - пластина». Втулка совершала возвратно-вращательное движение по пластине с частотой 7,8 Гц и амплитудой 0,4 мм. Удельное давление в зоне трения составляло 33 МПа, база испытаний 90000 циклов. Втулки и пластины изготовляли из стали ЗОХГСА и термообрабатывали. Интенсивность изнашивания определяли гравиметрическим методом. Стендовые испытания проводили на стенде для испытания шарниров по схеме «вал - втулка». Вал совершал возвратно-вращательное движение с амплитудой 10 мм и частотой 2 Гц. Удельное давление составляло 16,4 МПа, база испытаний 80 м пути трения. Вал изготовляли из стали ЗОХГСА, термообрабатывали и хромировали. Втулку изготовляли из бронзы БрАЖМц 10-3-1,5. Во время испытаний измеряли момент трения, а после испытаний - интенсивность изнашивания втулки.

Параметры технологического процесса приготовления партий смазочной композиции и результаты их трибологических испытаний приведены в таблице 2. Обозначения: пример 1 - обработка по способу-прототипу [2], 2 и 6 - обработка по способам, значения параметров операций которых меньше (2) и больше (6) заявленных, 3, 4, 5 - обработка по заявленному способу, параметры которого лежат на нижней (3) и верхней (5) заявленной границе, а также в центре (4) между нижней и верхней границами. Каждое значение интенсивности изнашивания, приведенное в этой таблице, получено в результате вычисления среднеарифметического значения результатов 4…5 опытов.

Таким образом, в соответствии с результатами трибологических испытаний применение заявленного способа приготовления смазочной композиции с нерастворимыми присадками по сравнению с прототипом 121 повышает ее противоизносные свойства в 1,3…1,9 раза и антифрикционные свойства в 1,3…1,6 раза.

Источники информации

1. Патент RU №2139319, кл. C10M 163/00, C10M 125/04, C10M 129/04, C10M 159/04, C10N 20/06, C10N 40/25, 1998.

2. Авторское свидетельство SU №555134, кл. C12K 1/10, B02C 13/22, 1975.

Способ приготовления смазочной композиции с нерастворимыми присадками, в процессе которого ее под давлением N продавливают с расходом Gв зазор между наружными и внутренними обоймами нескольких последовательно расположенных в статоре камеры для обработки вращающихся с частотой W подшипников качения, отличающийся тем, что после предварительного перемешивания ее компонентов в камеру для обработки подают инертный газ, упомянутые статор и подшипники нагревают до температуры t°=(0,5…0,7)t°к, где t°к - температура каплепадения смазочной композиции, подшипники приводят во вращение с частотой W=(0,01...0,03) Wдоп, где Wдоп - предельно допустимая частота их вращения, смазочную композицию продавливают под давлением N=(0,01…0,07) МПа с расходом G=(0,01…0,20) кг/мин через n=1…9 подшипников, к которым прикладывают давление P=n(0,06…0,60)Qдоп, где Qдоп - предельная допустимая статическая нагрузка на один подшипник, через подшипники смазочную композицию продавливают 3…5 раз при указанных значениях температуры t°, расхода G, давлений N и P.