Способ получения сверхтвердого композиционного материала

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления элементов аппаратов высокого давления, материалов с высокой износостойкостью, режущих инструментов, инструментов для бурения. Готовят исходную смесь, содержащую, масс. %: фуллерит C60 и/или C70 - 30-70; бор с размерами частиц до 2 мкм - 70-30. На первом этапе полученную смесь обрабатывают в газостате в инертном газе при давлении 50-120 МПа, температуре 1500-1850°C с последующей выдержкой 15-180 минут. Затем температуру снижают до комнатной, а давление - до атмосферного. На втором этапе воздействуют давлением не ниже 7 ГПа и температурой не ниже 1400°C в течение не менее одной минуты. После этого температуру снижают до комнатной, а давление - до атмосферного. Полученный материал имеет модуль Юнга 390-460 ГПа, объемный модуль 210-380 ГПа, модуль сдвига 170-180 ГПа и твердость 42-90 ГПа и представляет собой однородную высокодисперсную матрицу из карбида бора с гомогенно распределенными в ней алмазами с размерами порядка 1 мкм, с фактической плотностью не менее 98% от теоретической. 1 з.п. ф-лы, 4 ил., 3 пр.

Реферат

Изобретение относится к способам получения сверхтвердых материалов, а именно к способам получения сверхтвердых композиционных материалов на основе углерода и бора. Материал, полученный по этому способу, может быть использован для изготовления элементов аппаратов высокого давления, режущих инструментов, инструментов для бурения, а также других применений, где необходима высокая износостойкость.

Известен керамический материал на основе карбида бора и способ его получения (Патент РФ №2396232, опубл. 10.08.2010, МПК: C01B 31/06). Изобретение направлено на создание высокотвердого керамического материала, который может быть использован для изготовления элементов аппаратов, работающих в условиях ударных воздействий и интенсивного абразивного изнашивания. Технический результат заключается в повышении трещиностойкости, износостойкости, достижении высокой плотности и возможности получения изделий сложной формы без применения горячего прессования. Указанный технический результат достигается за счет создания многофазного керамического материала из карбида бора и одного или нескольких из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb, VIб групп Периодической системы, которые не взаимодействуют друг с другом и зерна которых равномерно распределены между собой. В составе указанного материала присутствует не менее 5 об.% наноразмерных частиц. Материал получают раздельным измельчением порошков в неводной среде мелющими телами из материала, твердость которого меньше твердости измельчаемых порошков, до такой дисперсности, при которой содержание частиц, размером, не превышающим 1,5 мкм, составляет не менее 90 об.%, с последующим смешением порошков, формованием заготовок и спеканием. Формование осуществляют холодным изостатическим прессованием, а спекание - без приложения давления при температуре, близкой к температуре появления расплава.

Недостатком способа получения вышеуказанного материала, ограничивающего область его применения, является выбор исходных веществ и последовательности технологических операций. Использование одного или нескольких из нижеперечисленных соединений: SiC и бориды элементов IVb, Vb, VIб групп периодической системы ухудшает твердость материал, по сравнению с составом карбид бора плюс алмаз. Раздельное измельчение порошков в неводной среде мелющими телами из материала, твердость которого меньше твердости измельчаемых порошков приведет к появлению примесей, влияние которых, возможно, будет негативным. Кроме того, спекание материала без приложения давления не позволяет получить максимально возможную прочность и твердость материала.

Известен способ изготовления боркарбидного композиционного материала (Заявка на патент США US 20110132184, опубл. 06.09.2011, МПК: F41H 5/04; B32B 3/26; B32B 5/16). Изобретение имеет отношение к боркарбидному материалу, включающему частицы алмаза и карбида бора. Композиционный материал имеет пористость менее 2 объемных процентов. Изобретение, кроме того, относится к способу производства таких материалов. Способ включает покрытие множества алмазных частиц карбидом бора, объединение множества алмазных частиц для создания заготовки изделия, затем термообработка заготовки изделия в интервале температур от примерно 1200°C до примерно 2000°C при воздействии давления или в вакууме, при этом давление не превосходит примерно 2000 МПа. Способ позволяет изготавливать боркарбидный композиционный материал, включающий также и карбид кремния, который образуется внутри заготовки изделия при ее пропитке расплавленным кремнием. Получаемый по данному способу материал предлагают для применения в режущих инструментах, в инструментах для сверления, в качестве абразивного материала и для изготовления бронепластин.

Недостатками способа являются:

1) сложность осуществления процесса при получении композиционного борокарбидного материала;

2) возможность появления в образцах композиционного материала нескомпенсированных упругих напряжений и трещин из-за различия в коэффициентах термического расширения карбидов бора (B4C 4,5·10-6 К-1; B6,5C 5,5·10-6 К-1) и карбида кремния (3·10-6 К-1).

Известен способ получения карбида бора (патент США US 8182778, опубл. 05.22.2012, МПК: C01B 35/00; C01B 25/08; C01B 31/36; E21B 10/00). Карбид бора в соответствии с данным способом имеет формулу BC5 и имеет алмазоподобную кубическую структуру с параметром ячейки a=3,635±0,006 Å. Карбид бора с алмазоподобной кубической структурой в соответствии с данным способом может в частности быть использован в области механической обработки. Способ изготовления указанного карбида бора включает следующие операции:

а) термохимическое паровое осаждение из смеси C2H2, BCI3 и H2 с целью получить турбостратный исходный пентакарбид бора (т-BC5);

б) холодное компактирование полученного т-BC5 при давлениях 19-22 ГПа;

в) нагрев при 2473.16°C (2200 К) компактного исходного т-BC5;

г) поддержание давления и температуры в течение примерно между 5 и 15 минутами включительно, с целью обеспечить рост кристаллов кубического BC5;

д) охлаждение до комнатной температуры;

е) снижение давления до атмосферного давления.

К недостаткам предложенного способа следует отнести то, что для приготовления материала (т-BC5) на этапе (а) необходимо использовать дорогостоящее оборудование, а в качестве исходных веществ для синтеза пожаро- и взрывоопасные газы. Для получения целевого продукта необходимо использовать аппараты высокого давления и температуры, способные создавать статическое давление 19-22 ГПа и температуру 2200°C в течение 5-15 минут. Известно, что такое давление в аппаратах достигается в малых объемах и ресурс аппаратов является низким, что затрудняет изготовление целевого продукта в промышленных масштабах.

Известен способ получения поликристаллического сверхтвердого материала (патент РФ №1545483, опубл. 20.07.1995, МПК: C04B 35/563). Целью изобретения является повышение прочности материала. Способ получения поликристаллического сверхтвердого материала включает размещение между слоями порошка кремния предварительно прокаленного алмазного порошка или смеси алмазного порошка с порошком алмазосодержащего поликристаллического материала с дисперсностью 10÷500 мкм и зольностью 0,5÷20 мас.%, спекание при давлении и температуре в области стабильности алмазной решетки, причем порошок кремния предварительно смешивают с бором в количестве 0,5÷15 мас.% и органическим связующим на основе резольных или новолачных смол в количестве 0,5÷5 мас.% и прессуют в таблетки. В приведенном примере шихту спекают при температуре 1700°C и давлении 9 ГПа в течение 1,5 с.

К недостаткам способа следует отнести выбор исходных веществ, что не позволяет получить сверхтвердый материал с высокими значениями твердости. Известно, что твердость карбида бора превышает твердость карбида кремния. В работе [Самсонов Г.В., Марковский Л.Я., Жигач А.Ф., Валяшко М.Г. - К.: Изд-во АН УССР, 1960] приведены числа микротвердости карбида кремния и карбида бора 2340 и 4950 кг/мм соответственно. В работе [Hugh О. Pierson. Handbook of Refractory Carbides and Nitrides Properties, Characteristics, Processing and Applications. 1996 William Andrew Inc. ISBN: 978-0-8155-1392-6] приведены значения твердости по Виккерсу для карбида кремния 24.5-28.2, для карбида бора 27.4-34.3. Таким образом, использование кремния и/или карбида кремния снижает механические свойства материала. Кроме того, способ не позволяет получать материал, представляющий собой однородную высокодисперсную матрицу из карбида бора с гомогенно распределенными в ней частицами алмаза.

Наиболее близок к заявляемому способ получения поликристаллического алмазсодержащего материала (патент РФ №2065834, опубл. 27.08.1996, МПК: C01B 31/06), включающий термобарическую обработку в области термодинамической стабильности алмаза шихты, содержащей углеродсодержащее вещество, бор и связующее, отличающийся тем, что в качестве углеродсодержащего вещества берут графит или его смесь с алмазом, в качестве связующего раствор вещества, графитизируещегося при отжиге, при следующих соотношениях компонентов, масс.%: графит или его смесь с алмазом 85.0÷99.4; бор 0.1÷10.0; вещество графитизирующееся при отжиге (содержание по углероду) 0.5÷5.5. Использование: при изготовлении режущих элементов правящего, бурового и лезвийного инструмента. Сущность изобретения: берут шихту, содержащую 85,0-99,4 мас.% графита или его смеси с алмазом, 0,1-10,0 мас.% бора и 0,5-5,0 мас.% (содержание по углероду) раствора вещества, графитизирующегося при отжиге, перемешивают, сушат, гранулируют, прессуют заготовки, отжигают в вакууме при остаточном давлении 10-4-10-6 мм. рт.ст. при температуре 600-1500°C и проводят термобарическую обработку при 70-130 кбар и 2000-2500°C. При этом зернистость порошка графита 0,05-10,00 мкм, содержание воды в шихте, подвергаемой обработке, 0,001-0,150 мас.%, зольность связующего 0,001-0,100 мас.%, зернистость порошка алмаза - 300-2000 мкм.

К недостаткам способа следует отнести то, что он не позволяет получать материал, представляющий собой однородную высокодисперсную матрицу из карбида бора с гомогенно распределенными в ней частицами алмаза.

Задачей предлагаемого технического решения является устранение указанных недостатков и получение сверхтвердого композиционного материала с повышенной твердостью, высокими упругими модулями при более низких параметрах (давление и температура) со структурой, представляющей собой однородную высокодисперсную матрицу из карбида бора с гомогенно распределенными в ней частицами алмаза.

Поставленную задачу решают путем создания материала, содержащего исключительно бор и углерод, без использования дополнительных веществ. Предлагаемый способ состоит из двух этапов.

На первом этапе получают высокодисперсную однородную смесь, содержащую углеродсодержащее вещество и карбид бора. Карбид бора на первом этапе получают в результате реакции исходного углеродсодержащего вещества с бором. Высокая дисперсность исходных веществ позволяет снизить параметры синтеза (температура, время). Для этого исходные вещества (углеродсодержащее вещество и бор) берут в высокодисперсном состоянии: углеродсодержащее вещество в виде фуллерита C60 и/или C70, а бор в виде порошка с размерами частиц до 2 мкм.

Известно, что высокодисперсные углеродсодержащие вещества, в частности фуллериты, при температурах выше 800-900°C интенсивно испаряются при давлениях порядка 1 атм (В.В. Дикий, Г.Я. Кабо. Термодинамические свойства фуллеренов C60 и C70. Успехи химии. 69 (2). 2000. 107-117.). Поэтому на первом этапе предлагают проводить синтез в инертном газе при давлении в пределах 50-120 МПа, это предотвращает испарение углеродсодержащего вещества.

На первом этапе исходную смесь, содержащую бор и углерод, помещают в газостат, закачивают инертный газ до давления 50-120 МПа, осуществляют нагрев до 1500-1850°C с последующей выдержкой от 15 до 180 минут, затем температуру снижают до комнатной, а давление до атмосферного. При этом в качестве исходных берут высокодисперсные материалы: исходный бор берут с размерами частиц до 2 мкм, а углерод берут в виде фуллерита C60 и/или C70. Диапазон давлений инертного газа найден экспериментально, при выходе за нижнюю границу (менее 50 МПа) во время синтеза происходит испарение углеродсодержащего вещества, при выходе за верхнюю границу (более 120 МПа) процесс становится сложным для практической реализации. Диапазон температур найден экспериментально, при выходе за нижнюю границу (менее 1500°C) не происходит синтез карбида бора из исходных веществ, при выходе за верхнюю границу (более 1850°C) происходит нежелательная рекристаллизация и увеличение размеров частиц, входящих в смесь веществ, кроме того, процесс становится сложным для практической реализации.

На втором этапе материал, который был получен на первом этапе, обрабатывают в условиях высоких давлений и температур: помещают в аппарат высокого давления и воздействуют давлением не ниже 7 ГПа, нагревают до температуры не ниже 1400°C, выдерживают в течение не менее одной минуты, затем снижают температуру до комнатной, а давление до атмосферного, причем давление и температуру выбирают из области термодинамической стабильности алмаза. Выбор давления и температуры из области термодинамической стабильности алмаза обусловлен тем, что в материале следует провести синтез алмаза из углерода. Нижняя граница, давление 7 ГПа и температур 1400° найдены экспериментально. При давлении ниже 7 ГПа и температуре ниже 1400°C превращение углеродсодержащей фазы в алмаз не происходит из-за того, что бор обладает низкой каталитической активностью при синтезе алмаза. Верхняя граница определяется техническими возможностями аппаратуры высокого давления и тем, что синтез должен проводиться в области стабильности алмаза. Давление и температура должны быть такими, чтобы синтез алмаза был возможен, то есть соответствовать области термодинамической стабильности алмаза на фазовой диаграмме углерода, построенной в координатах давление-температура (F.P. Bundy, W.A. Bassett, M.S. Weathers, R.J. Hemley, H.K. Mao and A.F. Goncharov. The pressure-temperature phase and transformation diagram for carbon; updated through 1994. Carbon. Vol.34, No. 2, pp.141-153 (1996)).

Необходимое содержание бора и углерода в композите было определено экспериментально: бор 30-70 мас.%, углерод 70-30 мас.%. При содержании углерода менее 30 мас.% не образуется достаточного количества алмазов, и высокие свойства материала не достигаются, поскольку большая часть углерода уходит на образование карбида бора (в карбид бора B4C входит 21.7 мас.% углерода). При содержании бора менее 30 мас.% синтез алмаза на втором этапе происходит не полностью, поскольку бор обладает низкой каталитической активностью при синтезе алмаза, и часть углерода остается в графитоподобном состоянии, что ухудшает свойства конечного материала.

Фигуры 1, 2, 3, 4 приведены для пояснения предлагаемого технического решения.

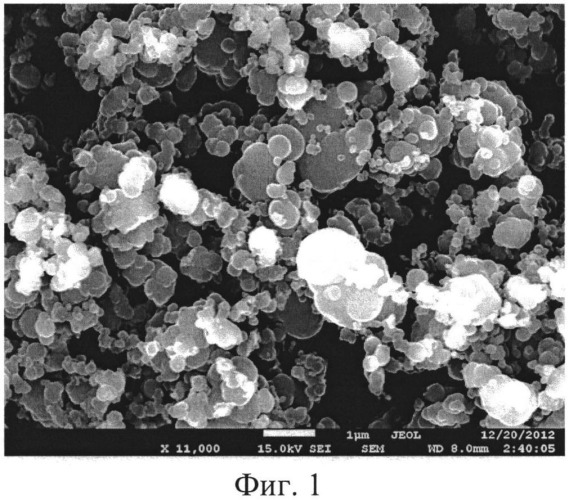

На фиг.1 приведено изображение, полученное с помощью сканирующего электронного микроскопа, порошка исходного бора. Видно, что размер частиц составляет 0.02-2 мкм.

На фиг.2 приведена дифрактограмма материала, полученного на первом этапе по предлагаемому способу (пример 1). На фиг.2 также отмечены положения пиков стандартных образцов из международной базы рентгеновских данных PDF (http://www.icdd.com), знаком (V) обозначены пики соответствующие графиту (PDF 00-041-1487), знаком (1) обозначены пики соответствующие карбиду бора B4C (PDF 00-035-0798). Положения пиков на дифрактограмме образца, полученного на первом этапе по предлагаемому способу (пример 1), совпадают с отмеченными положениями пиков стандартных образцов. Видно, что материал содержит карбид бора состава B4C и аморфный углерод.

На фиг.3 приведена дифрактограмма материала, полученного на втором этапе по предлагаемому способу (пример 1). На фиг.3 также отмечены положения пиков стандартных образцов из международной базы рентгеновских данных PDF (http://www.icdd.com), знаком (V) обозначены пики, соответствующие алмазу (PDF 00-006-0675), знаком (1) обозначены пики, соответствующие карбиду бора B4C (PDF 00-035-0798). Положения пиков на дифрактограмме образца, полученного на втором этапе по предлагаемому способу (пример 1), совпадают с отмеченными положениями пиков стандартных образцов. Видно, что материал содержит карбид бора состава B4C и аморфный углерод, а графитоподобный углерод присутствует в виде следов (менее 3 мас.%).

На фиг.4 приведены изображения, полученные с помощью сканирующего электронного микроскопа материала, полученного по предлагаемому способу (пример 1). Материал представляет собой однородную высокодисперсную матрицу из карбида бора с внедренными в нее одиночными и сросшимися частицами алмаза с размерами зерен до 1 мкм. Метод WDS (метод дисперсионной рентгеновской спектроскопии по длине волны) показал, что химический состав матрицы B4C.

Способ подтверждается следующими примерами.

Пример 1. Навеску 3,1 грамма порошка бора и 6,9 грамма порошка фуллерита C60 смешивают в емкости из твердого сплава в течение 10 минут. Смесь засыпают в графитовый тигель, который помещают в газостат, затем трехкратной продувкой аргоном вытесняют воздух, повышают давление аргона до 120 МПа, нагревают тигель со смесью до температуры 1600°C со скоростью 200 градусов в минуту и выдерживают в течение 60 минут, затем охлаждают до комнатной температуры, снижают давление до атмосферного. Обработанную смесь загружают в графитовый контейнер и помещают в аппарат высокого давления, создают давление 7,7 ГПа, нагревают до температуры 1800°C, выдерживают в течение 1 минуты, охлаждают до комнатной температуры, снижают давление до атмосферного. Компактный образец извлекают из аппарата высокого давления и определяют его фазовый состав и свойства.

Плотность образца измеряли методом гидростатического взвешивания, она составила 3.02 г/см3 (что составляет 99% от теоретической плотности). По результатам анализа рентгеновских дифрактограмм полученный материал содержит алмаз и карбид бора состава B4C. Упругие модули определяли с использованием метода оптико-акустической микроскопии с помощью лазерно-ультразвукового дефектоскопа УДЛ-2М. Для данного образца модуль Юнга составил 460 ГПа, объемный модуль 380 ГПа, модуль сдвига 180 ГПа. Твердость определяли методом Виккерса. Твердость данного образца составила 90 ГПа.

Пример 2. Навеску 6,9 грамма порошка бора и 3,1 грамма порошка фуллерита C70 смешивают в емкости из твердого сплава в течение 10 минут. Смесь засыпают в графитовый тигель, который помещают в газостат, затем трехкратной продувкой аргоном вытесняют воздух, повышают давление аргона до 50 МПа, нагревают тигель со смесью до температуры 1850°C со скоростью 200 градусов в минуту и выдерживают в течение 15 минут, затем охлаждают до комнатной температуры, снижают давление до атмосферного. Обработанную смесь загружают в графитовый контейнер и помещают в аппарат высокого давления, создают давление 15,0 ГПа, нагревают до температуры 1400°C, выдерживают в течение 10 минут, охлаждают до комнатной температуры, снижают давление до атмосферного. Компактный образец извлекают из аппарата высокого давления и определяют его фазовый состав и свойства.

Плотность образца измеряли методом гидростатического взвешивания, она составила 2,58 г/см3 (что составляет 98,8% от теоретической плотности). По результатам анализа рентгеновских дифрактограмм полученный материал содержит алмаз и карбид бора состава B4C2. Упругие модули определяли с использованием метода оптико-акустической микроскопии с помощью лазерно-ультразвукового дефектоскопа УДЛ-2М. Для данного образца модуль Юнга составил 390 ГПа, объемный модуль 210 ГПа, модуль сдвига 170 ГПа. Твердость определяли методом Виккерса. Твердость данного образца составляет 42 ГПа.

Пример 3. Берут 5 грамм порошка бора и 5 грамм порошка неразделенной смеси фуллеритов C60/C70, смешивают в емкости из твердого сплава в течение 10 минут. Смесь засыпают в графитовый тигель, который помещают в газостат, затем трехкратной продувкой аргоном вытесняют воздух, повышают давление аргона до 80 МПа, нагревают тигель со смесью до температуры 1500°C со скоростью 200 градусов в минуту и выдерживают в течение 180 минут, затем охлаждают до комнатной температуры, снижают давление до атмосферного. Обработанную смесь загружают в графитовый контейнер и помещают в аппарат высокого давления, создают давление 7,7 ГПа, нагревают до температуры 1700°C, выдерживают в течение 3 минут, охлаждают до комнатной температуры, снижают давление до атмосферного. Компактный образец извлекают из аппарата высокого давления и определяют его фазовый состав и свойства.

Плотность образца измеряли методом гидростатического взвешивания, она составила 2,77 г/см3 (что составляет 98,4% от теоретической плотности). По результатам анализа рентгеновских дифрактограмм полученный материал содержит алмаз и карбид бора состава B4C. Упругие модули определяли с использованием метода оптико-акустической микроскопии с помощью лазерно-ультразвукового дефектоскопа УДЛ-2М. Для данного образца модуль Юнга составил 450 ГПа, объемный модуль 320 ГПа, модуль сдвига 180 ГПа. Твердость определяли методом Виккерса. Твердость данного образца составляет 67 ГПа.

Таким образом, предлагаемый способ позволяет получать сверхтвердый композиционный материал с повышенной твердостью 42-90 ГПа, модулем Юнга 390-460 ГПа, объемным модулем 210-380 ГПа и модулем сдвига 170-180 ГПа. Высокие свойства обеспечиваются тем, что структура материала представляет собой однородную высокодисперсную матрицу из карбида бора с гомогенно распределенными в ней частицами алмаза с размерами порядка 1 мкм, плотность материала составляет не менее 98% от теоретически рассчитанной плотности.

1. Способ получения сверхтвердого композиционного материала, включающий термообработку в области термодинамической стабильности алмаза исходной смеси, содержащей углеродсодержащее вещество и бор, отличающийся тем, что в качестве углеродсодержащего вещества берут фуллерит С60 и/или С70, а получение проводят в два этапа, причем на первом этапе исходную смесь помещают в газостат, воздействуют инертным газом в пределах 50-120 МПа и температурой в пределах 1500-1850°С с последующей выдержкой от 15 до 180 минут, затем температуру снижают до комнатной, а давление до атмосферного, на втором этапе воздействуют давлением не ниже 7 ГПа, нагревают до температуры не ниже 1400°С, выдерживают в течение не менее одной минуты, затем снижают температуру до комнатной, а давление до атмосферного, при этом исходную смесь берут в следующем процентном соотношении по массе:фуллерит С60 и/или С70 30-70%;бор 70-30%.

2. Способ по п. 1, отличающийся тем, что исходный бор берут с размерами частиц до 2 мкм.