Способ синтеза наноразмерных частиц порошка диоксида титана

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Способ синтеза наноразмерных частиц порошка диоксида титана включает газофазную реакцию галогенида титана и кислорода в канале плазменного реактора и последующее охлаждение продуктов реакции в закалочном узле. Пары тетрахлорида титана непосредственно перед подачей в узел инжекции реагентов плазменного реактора смешивают с осушенным кислородсодержащим газом. Осуществляют раздельное управление расходами реагентов перед подачей их в узел инжекции плазменного реактора. Реагенты в канал плазменного реактора подают при температуре 293-700 K. Полученный полупродукт газофазной реакции, содержащий наночастицы диоксида титана, подвергают закалке во встречном потоке осушенного кислородсодержащего закалочного газа. При этом формируют фракционный и фазовый состав наночастиц диоксида титана путем изменения расхода закалочного газа. Для этого изменяют расстояние между срезами сопел закалочного узла в радиальном направлении подачи закалочного газа или изменяют угол подачи закалочного газа в пределах 10-25° относительно радиального направления подачи закалочного газа. Расход закалочного газа при этом превышает суммарный расход смеси газов в канале плазменного реактора. Изобретение позволяет получать особо чистый диоксид титана требуемого фракционного и фазового состава, например рутил или анатаз, с высокой производительностью. 2 ил., 2 пр.

Реферат

Изобретение относится к технологии получения особо чистых тонкодисперсных порошков оксидов, непосредственно к плазмохимическому методу синтеза простых и двойных оксидов ряда элементов, например, таких как диоксид циркония, оксид алюминия, диоксид титана, диоксид циркония, легированный оксидом иттрия и др. Изобретение может быть применено при производстве керамических материалов, полирующих составов, оксидных покрытий и в других областях техники.

Изобретение также может быть использовано в промышленном масштабе для получения порошкообразного диоксида титана рутильной либо анатазной кристаллической фазы из его галогенидов, а также для получения пигментного диоксида титана, применяемого в производстве красок, лаков, бумаги, резин и пластмасс, а также анатазной формы диоксида титана, служащего важным компонентом в создании установок в водоочистительных и воздухоочистительных сооружениях, в солнечных батареях и оптоволоконных резонаторах.

Из уровня техники в данной области известен способ получения высокодисперсных оксидов по патенту RU №2119454, МПК C01B 13/28, 1998 г. Высокодисперсные порошки оксидов получают путем окисления тетрахлоридов кислородом. При этом жидкие тетрахлориды распыляют в кислородсодержащий плазменный теплоноситель. Распыление проводят кислородсодержащим газом при отношении массового расхода кислорода к массовому расходу тетрахлорида металла или металлоида не менее половины стехиометрически необходимого количества. Распылению подвергают тетрахлориды титана, кремния, олова, германия. Тетрахлорид титана распыляют под углом от 10 до 25° к направлению движения плазменного теплоносителя не менее чем четырьмя струями попарно навстречу друг другу. Модифицирующие добавки, в частности трихлорид алюминия, тетрахлорид кремния и/или тетрахлорид углерода, вводят в зону реакции в виде раствора в тетрахлориде титана.

Способ позволяет ускорить процесс испарения капель диспергированной жидкости в высокотемпературном газе и уменьшить размер частиц получаемого порошка диоксида титана, однако недостатком является то, что предварительное смешение реагентов до входа в реактор реализовано в различных фазовых состояниях реагентов - жидком тетрахлориде титана и газообразном кислороде. Это ведет к неравномерности смешения реагентов при испарении капель тетрахлорида титана в высокотемпературной струе и, следовательно, к большому разбросу по размерам частиц конечного продукта, что ухудшает качество пигмента. Кроме того, микрокапли тетрахлорида могут не успевать испаряться полностью и попадать на стенки реактора, что ведет к их коррозии и образованию гарнисажа.

Наиболее близкой реализацией плазмохимического способа получения диоксида титана хлоридным методом является плазменный синтез наночастиц оксида металла (патент US №7217407, МПК C01B 13/28, 2007 г.) - выбранный за прототип.

Способ синтеза наноразмерных частиц диоксида титана в плазменном процессе включает газофазную реакцию галогенида титана и кислорода, причем кислород берется в количестве, избыточном в сравнении со стехиометрическим, требующимся для реакции с титаном. Реакция в присутствии источника водорода для формирования частиц диоксида металлического титана, где средний размер частиц менее 100 нм в диаметре, с меньшей долей агрегатов частиц, размер которых превышает 100 нм в диаметре, и количество водорода достаточное для того, чтобы обеспечить меньшую долю агрегатов частиц. Способ синтеза наноразмерных частиц, содержащих диоксид титана в плазмохимическом реакторе, включающем в себя:

(a) инжекцию подающего газа, содержащего кислород и пары галогенида титана, причем кислород в подающем газе в количестве, избыточном в сравнении со стехиометрическим, требующимся для реакции с титаном;

(b) инжекцию из источника водорода в этот реактор;

(c) генерацию плазменной струи;

(d) контакт подающего газа с плазмой в присутствии водорода в количестве, достаточном для формирования смеси продуктов реакции, содержащих наночастицы диоксида титана со средним размером частиц менее 100 нм в диаметре, и с меньшей долей агрегатов частиц, размер которых превышает 100 нм в диаметре.

Способ в дальнейшем включает в себя закалку смеси продуктов реакции и утилизацию сформированных наночастиц.

К недостаткам данного способа можно отнести, прежде всего, зависимость расхода одного реагента - тетрахлорида титана - от расхода барботажного кислорода, второго реагента. Кроме того, введение водорода в реактор, возможно, ведет к образованию паров хлороводорода, что требует отсутствия влаги в реакторе для предотвращения коррозии стенок реактора.

Задачей предлагаемого изобретения является получение целевого продукта - наноразмерного порошка диоксида титана с регулируемым фракционным и фазовым составом за счет эффективного смешения реагентов в плазменном реакторе и управляемой закалки.

Технический результат достигается тем, что способ синтеза наноразмерных частиц порошка диоксида титана включает газофазную реакцию тетрахлорида титана и кислорода в канале плазменного реактора с последующим регулируемым охлаждением продуктов реакции в закалочном узле. Согласно изобретению пары тетрахлорида титана непосредственно перед подачей в узел инжекции реагентов плазменного реактора смешивают с осушенным кислородсодержащим газом, причем осуществляют раздельное управление расходами реагентов перед подачей их в узел инжекции плазменного реактора, реагенты в канал плазменного реактора подают при температуре 293-700 K, после чего полученный полупродукт газофазной реакции, содержащий наночастицы диоксида титана, подвергают закалке во встречном потоке осушенного кислородсодержащего закалочного газа, формируя при этом фракционный и фазовый состав наночастиц диоксида титана изменением расхода закалочного газа, которое осуществляют путем изменения расстояния между срезами сопел закалочного узла в радиальном направлении подачи закалочного газа или путем изменения угла подачи закалочного газа в пределах 10-25° относительно радиального направления подачи закалочного газа, причем расход закалочного газа превышает суммарный расход смеси газов в канале плазменного реактора.

Предлагаемый способ синтеза наноразмерных частиц порошка диоксида титана позволяет получить ультрадисперсные особо чистые оксиды требуемой кристаллической структуры, например рутильной либо анатазной кристаллической фазы, и характеризуется высокой производительностью и сравнительно невысокой энергоемкостью процесса.

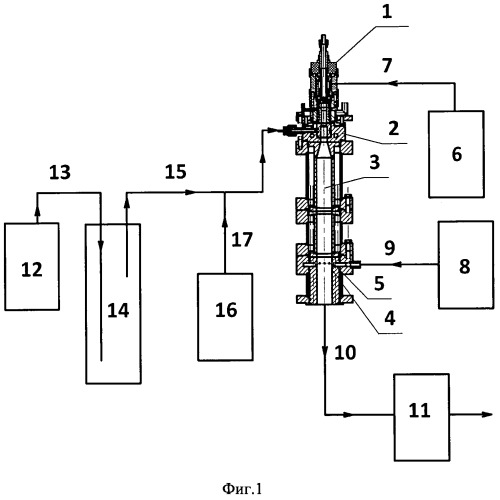

На фиг. 1 показана схема плазмохимического реактора проточного типа для реализации способа синтеза наноразмерных частиц порошка диоксида титана.

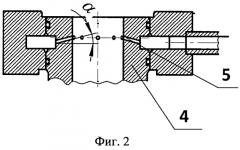

На фиг. 2 показан угол поворота сопел закалочного узла.

Плазмохимический реактор (фиг. 1) состоит из плазмотрона постоянного тока 1, узла инжекции реагентов 2 с отверстиями для радиального вдува компонентов, самого реактора, состоящего из рабочего канала реактора 3 и узла закалки 4 с соплами 5 для подачи закалочного газа в канал реактора. Плазмотрон постоянного тока 1, рабочий канал реактора 3 и узел закалки 4 выполнены водоохлаждаемыми.

Установка плазмохимического реактора также содержит узел плазмообразующего газа 6 с линией подвода газа 7 к плазмотрону; узел подачи закалочного газа 8 с линией 9 подвода газа через сопла 5 к узлу закалки 4 и выходной газовый тракт 10, связывающий

узел закалки 4 со сборником 11 частиц порошка целевого продукта - наночастиц диоксида титана, и узлом нейтрализации и сепарации хлора (на фиг. 1 не показано).

Установка также снабжена резервуаром 12 транспортирующего газа (осушенный азот, аргон или оборотный хлор), инертного по отношению к тетрахлориду титана с транспортирующей линией 13; емкостью 14 с жидким тетрахлоридом титана (TiCl4) и транспортирующей линией 15, а также узлом 16 с осушенным кислородсодержащим газом и транспортирующей линией 17.

Выбор плазмотрона постоянного тока как теплоносителя для нагрева реагентов обусловлен его высокой производительностью по целевому продукту, возможностью снижения загрязнения получаемого порошка продуктами эрозии, до приемлемого уровня, а также низким уровнем пульсаций электрической мощности.

Способ синтеза наноразмерных частиц порошка диоксида титана в плазмохимическом реакторе проточного типа реализуется следующим образом.

Плазмообразующий газ подается из узла 6 по газовой линии 7 в канал плазмотрона 1, далее поступает в канал реактора в область узла 2 инжекции реагентов. В качестве плазмообразующего газа используют воздух либо азот с постоянным расходом.

Независимое управление расходами реагентов - тетрахлорида титана (TiCl4) и осушенным кислородсодержащим газом реализуется следующим образом.

Пары легкопарящего тетрахлорида титана транспортируют инертным по отношению к нему, одним из следующих газов: осушенный азот, аргон или оборотный хлор, который подается из резервуара 12 по линии 13 и барботируется через жидкий тетрахлорид титана (TiCl4), находящийся в емкости 14, увеличивая испарение жидкости с поверхности. При этом расход тетрахлорида титана определяется как расходом транспортирующего его газа, так и свойствами самой легкопарящей жидкости при данной температуре, а также площадью зеркала ее поверхности. Транспортирующий газ с парами тетрахлорида титана проходит по линии 15, где смешивается с осушенным кислородсодержащим газом, подаваемым из узла 16 в заданном соотношении по газовой линии 17. Далее газовая смесь реагентов поступает в узел инжекции 2, где радиально вдувается в плазменную струю плазмотрона и эффективно перемешивается с ней за счет высокой дальнобойности паровой фазы тетрахлорида титана. Смесь реагентов должна иметь температуру не выше 700 K, поскольку выше этой температуры начинается реакция между кислородом и тетрахлоридом титана.

Далее химическая реакция паров тетрахлорида титана (TiCl4) и осушенного кислородсодержащего газа протекает в рабочем канале реактора 3, при этом происходит образование ядер нуклеации диоксида титана из его пересыщенных паров и дальнейший

рост частиц диоксида титана (TiO2). Оценки показывают, что в рабочей зоне струя имеет среднемассовую температуру в диапазоне 1000-2500 К, время прохождения зоны - единицы миллисекунд.

Ниже по потоку в узле закалки 4 гетерофазный поток смешивается с холодным закалочным осушенным кислородсодержащим газом, подаваемым из узла 7 по газовой линии 8, где происходит охлаждение частиц целевого продукта и резкое замедление химической реакции и начинается коагуляция частиц порошка диоксида титана (TiO2). Закалочный кислородсодержащий газ вдувается радиально или под углом относительно радиального направления подачи закалочного газа через сопла 5 с регулируемым расходом, превышающем суммарный расход смеси газов в рабочем канале реактора 3. Стадия закалки является наиболее важной, поскольку от скорости охлаждения зависит средний размер частиц и структура кристаллической решетки целевого продукта - диоксида титана: рутильной либо анатазной кристаллической фазы из его тетрахлорида.

Интенсивность подачи кислородсодержащего газа регулируют изменением расхода в соплах закалочного узла: изменением расстояния между срезами сопел закалочного узла, или изменением угла α между соплами закалочного узла и радиальным направлением подачи закалочного газа в пределах 10-25° (см. фиг. 2).

Например, для получения анатаза требуется высокая скорость закалки, которая достигается при том же расходе закалочного газа уменьшением расстояния между срезами сопел закалочного узла, соответственно для получения рутильной кристаллической фазы требуется меньшая скорость закалки и расстояние между срезами сопел нужно увеличить.

После закалки образуется газовзвесь холодных наночастиц диоксида титана (TiO2) в смеси газов, содержащей хлор (хлор-газ). Образующиеся конгломераты частиц порошка выносятся хлор-газом по газовому тракту 10 и улавливаются на рукавном либо металлокерамическом фильтре в сборнике целевого продукта 11, а смесь газов с хлором поступает в узел нейтрализации либо сепарации хлора (на фигурах не показано).

Преимуществом предложенного способа является регулируемое предварительное гомогенное смешивание реагентов перед подачей в узел инжекции плазмотрона, что обеспечивает более благоприятные условия для равномерного протекания реакции во всем объеме рабочей зоны канала 3 реактора. Предусмотрена подача осушенного кислородсодержащего газа на смешение с тетрахлоридом титана, а также все газы, сопровождающие пары тетрахлорида титана, не должны содержать влаги, поскольку гидролиз тетрахлорида титана протекает весьма интенсивно уже при комнатной температуре с сильным выделением тепла. Это приводит к образованию осадков,

состоящих из гидратов тетрахлорида титана, и забиванию линии подачи реагентов продуктами гидролиза.

Управление скоростью закалки порошка диоксида титана осуществляют регулировкой расхода в соплах 5 закалочного узла 4, либо изменением расстояния между срезами сопел закалочного узла, либо изменением угла (10-25°) между соплами закалочного узла и радиальным направлением подачи закалочного газа, таким образом, чтобы струи закалочного газа имели компоненту скорости, противоположную направлению движения высокотемпературного потока.

Получение высокодисперсного порошка диоксида титана (TiO2) (того или иного фракционного и фазового состава) осуществляется благодаря раздельному управлению расходами реагентов перед подачей их в узел инжекции плазмотрона, эффективного смешения в канале плазмотрона и управления скоростью закалки во встречном потоке полученного полупродукта и закалочного осушенного кислородсодержащего газа.

Пример 1. В реактор подают плазмообразующий газ - азот, расходом 0,8-1,2*10-3 кг/с и тепловой мощностью 10-14 кВт. Пары TiCl4 транспортируются осушенным азотом либо аргоном в линии подачи реагента, далее предварительно смешиваются с осушенным кислородсодержащим газом при температуре 293 K, а затем радиально вдуваются в реактор через узел инжекции реагентов (4 отверстия диаметром 1 мм). Суммарный избыток тетрахлорида титана против стехиометрии в линии подачи 20-50%. Температура в верхней зоне реактора 2000-2500 K.

В узел закалки через сопла радиально вдувается осушенный кислородсодержащий газ (воздух) с расходом 2-3 г/с (через 8 отверстий диаметром 5 мм), при этом продолжается реакция непрореагировавшей части TiCl4 с кислородом закалочного газа (воздуха). Температура после закалки менее 800 K. Затем из фильтра выгружают наноразмерный порошок TiO2 со средним фракционным размером частиц 0,1-0,2 мкм и фазовым содержанием рутила 80-99%. Форма частиц сферическая и овальная.

Пример 2. В реактор подают плазмообразующий газ - азот, расходом 0,8-1,2*10-3 кг/с и тепловой мощностью 8-10 кВт. Пары TiCl4 транспортируются азотом в линии подачи реагента, далее предварительно смешиваются с осушенным кислородсодержащим газом при температуре 293 K, а затем радиально вдуваются в канал реактора через узел инжекции реагентов (4 отверстия диаметром 1 мм). Суммарный избыток тетрахлорида титана против стехиометрии в линии подачи 80-90%. Температура в верхней зоне реактора 1500-2000 K.

В узле закалки через сопла, установленные под углом 10° к оси радиального направления подачи закалочного газа, вдувается осушенный закалочный кислородсодержащий газ

(воздух) с расходом 6-8 г/с, и продолжается реакция непрореагировавшей части TiCl4 с осушенным кислородом закалочного воздуха. Из фильтра выгружают конечный продукт - наноразмерный порошок TiO2 со средним фракционным размером частиц 0,03-0,06 мкм и содержанием анатаза 70-80%. Форма частиц сферическая и овальная.

Источники информации

1. Патент RU №2119454, МПК С01В13/28, 1998 г.

2. Патент US №7217407, МПК С01В13/28, 2007 г. - прототип.

Способ синтеза наноразмерных частиц порошка диоксида титана, включающий газофазную реакцию галогенида титана и кислорода в канале плазменного реактора с последующим охлаждением продуктов реакции в закалочном узле, отличающийся тем, что пары тетрахлорида титана непосредственно перед подачей в узел инжекции реагентов плазменного реактора смешивают с осушенным кислородсодержащим газом, причем осуществляют раздельное управление расходами реагентов перед подачей их в узел инжекции плазменного реактора, реагенты в канал плазменного реактора подают при температуре 293-700 K, после чего полученный полупродукт газофазной реакции, содержащий наночастицы диоксида титана, подвергают закалке во встречном потоке осушенного кислородсодержащего закалочного газа, формируя при этом фракционный и фазовый состав наночастиц диоксида титана изменением расхода закалочного газа, которое осуществляют путем изменения расстояния между срезами сопел закалочного узла в радиальном направлении подачи закалочного газа или путем изменения угла подачи закалочного газа в пределах 10-25° относительно радиального направления подачи закалочного газа, причем расход закалочного газа превышает суммарный расход смеси газов в канале плазменного реактора.