Способ синтеза в стеклах объемно кристаллизующихся соединений

Иллюстрации

Показать всеИзобретение относится к технологиям создания новых материалов и предназначено для использования в области технологии кристаллических и стеклокристаллических материалов. Стекла кристаллизуют в виде крупных кусков в условиях, обеспечивающих быстрое выпадение известных фаз, соответствующих фазовой диаграмме системы, и кристаллизацию образца, в изотермических условиях при температуре, соответствующей или на 20-40°C большей температуры максимума кристаллизации порошка стекла на кривой дифференциально-термического анализа, после чего закристаллизованное стекло плавят при температуре на 50-80°C выше температуры ликвидуса, выдерживают 15-20 минут до полного плавления и отливают крупными кусками на стальную изложницу, затем повторяют цикл кристаллизации-плавления 1-2 раза, при этом на последнем этапе при плавлении температуру поднимают на 100-200°C для разрушения существующих в расплаве над ликвидусом структурных группировок, служащих зародышами легко кристаллизующихся фаз, затем кварцевый или корундовый тигель для дальнейшего наплава очищают выдержкой 15-20 минут в плавиковой кислоте, промывают дистиллированной водой и высушивают, после чего отжигают в течение нескольких минут при температуре, при которой проводилось плавление стекла, затем подготовленный для наплава тигель помещают внутрь охранного кварцевого тигля большего размера с подсыпкой из чистого кварцевого песка или корунда, после чего крупные куски прошедшего циклы кристаллизации и плавления стекла наплавляют в варочной печи в кварцевый или корундовый тигель и охранный тигель с помещенным в него тиглем с наплавленным стеклом в горячем состоянии переносят из печи, в которой производился наплав, к печи для отжига, предварительно разогретой до температуры, которую выбирают как среднее между температурой конца эффекта стеклования и начала эффекта кристаллизации, определенных из предварительной съемки дифференциально-термического анализа порошка исследуемого стекла, затем тигель с наплавленным стеклом вынимают из охранного тигля и в горячем состоянии переносят в печь для отжига, где выдерживают при этой температуре до полной кристаллизации от 3 до 10 суток, после чего тигель вынимают из печи и охлаждают на воздухе, затем извлекают из него закристаллизованное стекло, удаляют с кусков закристаллизованного стекла переходный слой толщиной 1-2 мм, соприкасавшийся с материалом тигля, а также слой, примыкающий к верхней, граничащей с воздухом, поверхности, при этом внутренняя часть закристаллизованного стекла представляет собой объемно закристаллизованное стекло. Способ характеризуется подавлением поверхностной кристаллизации, при осуществлении способа используют дешевые расходные материалы. 4 ил., 2 пр.

Реферат

Изобретение относится к технологиям создания новых материалов и предназначено для использования в области технологии кристаллических и стеклокристаллических материалов для синтеза из стекол объемно кристаллизующихся соединений без использования катализаторов.

Поиск новых соединений актуален для современного материаловедения, ориентированного на создание материалов со специальными, подчас экзотическими свойствами. В частности, в боратных системах сейчас идет активный поиск новых соединений, пригодных в качестве решетки-хозяина для внедрения примесей люминесцирующих редкоземельных элементов, а также соединений с нелинейно-оптическими свойствами. Основной путь создания этих соединений - кристаллизация стекол. Известно два вида кристаллизации стекол - поверхностная и объемная. Кристаллические соединения легко образуются на поверхности стекла, и трудно и медленно - в его объеме. Соединения, зарождающиеся в объеме гомогенно, без катализатора, редки, в настоящее время они изучены в системах, где скорость поверхностной кристаллизации сравнительно невелика. В остальных системах они, возможно, тоже имеются и составляют резерв новых, еще неоткрытых соединений с новыми, потенциально полезными свойствами, однако получение их основывается на трудоемких систематических исследованиях [1], выполняемых так называемым двухступенчатым методом Таммана, см. Fokin V.M., Zanotto E.D., Yuritsyn N.S., Schmelzer J.W.P. Homogeneous nucleation in silicate glasses: a 40 years perspective // J. Non-Cryastalline Solids. 2006. V. 352. Pp. 2681-2714.

Этот метод позволяет предоставить зарождающимся в объеме кристаллам преимущество в зарождении и росте по сравнению с кристаллами, образующимися на поверхности.

Предлагаемый нами способ синтеза кристаллизующихся в объеме новых соединений отличается от метода Таммана, основанного на стимулировании объемной кристаллизации, тем, что в нем, за счет создания огненно-полированной поверхности на границе стекла с воздухом и когерентной поверхности на границе с содержащим стекло тиглем, подавляется поверхностная кристаллизации.

Предлагаемый способ синтеза отличается также от способа, ранее опубликованного в работе Полякова И.Г., Певзнер Б.З. Кристаллизация дибората бария из стекла стехиометрического состава // Физика и химия стекла, 2005. Т. 31. №2, с. 187-195, где использовалась платино-родиевая фольга, портящаяся в подобных экспериментах и не всегда доступная, использованием для синтеза тиглей из сравнительно дешевых расходных материалов.

Попытки поиска новых фаз с использованием монолитных стекол также приводит к синтезу новых объемно кристаллизующихся соединений, однако они получаются в виде, не пригодном для рентгенографической характеризации, которая является основной процедурой, доказывающей новизну полученного кристаллического соединения. Монолитный образец не может быть извлечен из платинового тигля дифференциально-термического анализа (ДТА) без разрушения тигля.

Задачей изобретения является создание технологии, обеспечивающей получение объемно кристаллизующегося соединения в виде, пригодном для исследования и использования, и отличающейся от прототипов созданием условий для подавления поверхностной кристаллизации и использованием дешевых расходных материалов.

Сущность заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Способ синтеза в стеклах объемно кристаллизующихся соединений, согласно которому для исследования выбирают оксидные стекла, выбранные стекла кристаллизуют в виде крупных кусков в условиях, обеспечивающих быстрое выпадение известных фаз, соответствующих фазовой диаграмме системы, и кристаллизацию образца, в изотермических условиях при температуре, соответствующей или на 20-40°C большей температуры максимума кристаллизации порошка стекла на кривой дифференциально-термического анализа, после чего закристаллизованное стекло плавят при температуре на 50-80°C выше температуры ликвидуса, выдерживают 15-20 минут до полного плавления и отливают крупными кусками на стальную изложницу, затем повторяют цикл кристаллизации-плавления 1-2 раза, при этом на последнем этапе при плавлении температуру поднимают на 100-200°C для разрушения существующих в расплаве над ликвидусом структурных группировок, служащих зародышами легко кристаллизующихся фаз, затем кварцевый или корундовый тигель для дальнейшего наплава очищают выдержкой 15-20 минут в плавиковой кислоте, промывают дистиллированной водой и высушивают, после чего отжигают в течение нескольких минут при температуре, при которой проводилось плавление стекла, затем подготовленный для наплава тигель помещают внутрь охранного кварцевого тигля большего размера с подсыпкой из чистого кварцевого песка или корунда, после чего крупные куски прошедшего циклы кристаллизации и плавления стекла наплавляют в варочной печи в кварцевый или корундовый тигель и охранный тигель с помещенным в него тиглем с наплавленным стеклом в горячем состоянии переносят из печи, в которой производился наплав, к печи для отжига, предварительно разогретой до температуры, которую выбирают как среднее между температурой конца эффекта стеклования и начала эффекта кристаллизации, определенных из предварительной съемки дифференциально-термического анализа порошка исследуемого стекла, затем тигель с наплавленным стеклом вынимают из охранного тигля и в горячем состоянии переносят в печь для отжига, где выдерживают при этой температуре до полной кристаллизации от 3 до 10 суток, после чего тигель вынимают из печи и охлаждают на воздухе, затем извлекают из него закристаллизованное стекло, удаляют с кусков закристаллизованного стекла переходный слой толщиной 1-2 мм, соприкасавшийся с материалом тигля, а также слой, примыкающий к верхней, граничащей с воздухом, поверхности, при этом внутренняя часть закристаллизованного стекла представляет собой объемно закристаллизованное стекло.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат, достигаемый при использовании заявленного способа, обеспечивается тем, что после выбора на основании дополнительной информации стекол перспективных составов они очищаются от растворенных газов путем многократных циклов перекристаллизации и плавления и наплавляются в недорогие, легко разрушаемые после завершения опытов тигли. Поверхностная кристаллизация освобожденного от газов стекла подавляется созданием ненарушенной огненно-полированной поверхности на границе стекла с воздухом и когерентной поверхности на границе с материалом тигля, что дает возможность зарождаться и расти кристаллам в объеме стекла без конкуренции с быстропротекающей кристаллизацией с поверхности. Разрушение тиглей после вырастания объемно-кристаллизующихся соединений и очистки кристаллического конгломерата от приграничных слоев позволяет получить новое соединение в пригодном для дальнейших физических и химических исследований виде.

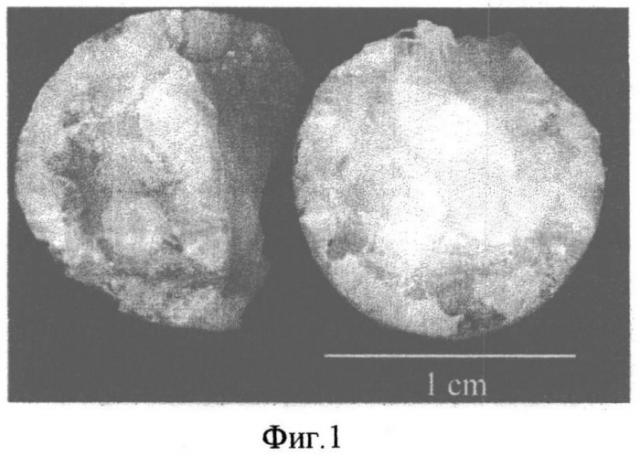

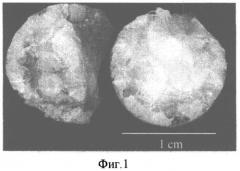

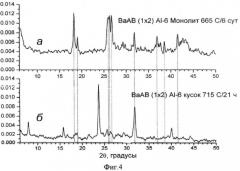

Сущность изобретения поясняется чертежами, где на фиг.1 представлен горизонтальный скол стекла состава 12.5Na2O·87.5B2O3, наплавленного в кварцевый тигель, после кристаллизации при 500°C в течение 76 часов, при этом в объеме образовались сферолиты соединения Na2O·7B2O3, на фиг. 2 - вертикальный скол стекла состава 14.2Na2O·85.8B2O3, наплавленного в корундовый тигель, после кристаллизации при 500°C в течение 168 часов, при этом в объеме образовались сферолиты соединения Na2O·5B2O3, на фиг. 3 - штрих-диаграммы новых соединений Na2O·B2O3 и Na2O·7B2O3 (N5B и N7B) в сравнении с рентгенографическими данными двух полиморфных модификаций тетрабората натрия (α-N4B и β-N4B), которые должны образовываться в данной области составов в соответствии с известной фазовой диаграммой, на фиг. 4 - рентгенограммы стекла состава 31.3BaO·6.0Al2O3; 62.7B2O, закристаллизованного в виде монолита с огненно-полированной поверхностью по описанному выше способу при 665°C в течение 6 суток (a) и в виде куска при 715°C в течение 21 часа. Излучение CuKα1.

Заявленный способ осуществляют следующим образом.

Для исследования выбираются оксидные стекла с составами, для которых по данным других методов предсказано или обнаружено существование новых соединений.

Стекло выбранного состава кристаллизуется в виде крупных кусков в условиях, обеспечивающих быстрое выпадение известных фаз, соответствующих фазовой диаграмме системы, и возможно более полную кристаллизацию образца. В изотермических условиях результат быстро достигается при использовании температуры, соответствующей или на 20-40°C большей температуры максимума кристаллизации порошка стекла на кривой ДТА. Часто удобно кристаллизовать стекло в варочном тигле в процессе разогрева варочной печи для выполнения следующего этапа. Цель данной операции - удаление растворенных в стекле газов, поскольку растворимость их в кристаллах меньше, чем в расплавах.

Закристаллизованное стекло плавится при температуре на 50-80°C выше температуры ликвидуса, выдерживается около 15-20 минут (при массе 30-50 грамм) до полного плавления и отливается крупными кусками на стальную изложницу. Важно не перегревать и не выдерживать слишком долго стекло, чтобы его состав не изменился из-за избирательного улетучивания компонентов.

Цикл кристаллизации-плавления повторяется 1-2 раза, на последнем этапе при плавлении температуру поднимают на 100-120°C (для тугоплавких расплавов 150-200°C) для разрушения существующих в расплаве над ликвидусом структурных группировок, могущих служить зародышами легко кристаллизующихся фаз.

Кварцевый или корундовый тигель для дальнейшего наплава (например, емкостью 2-4 мл) очищается выдержкой 15-20 минут в плавиковой кислоте и промывается дистиллированной водой. Тигель полностью высушивается, кварцевый тигель может быть отожжен в течение нескольких минут при температуре, при которой проводилось плавление стекла.

Подготовленный тигель для наплава помещают внутрь охранного кварцевого тигля большего размера с подсыпкой из чистого кварцевого песка или корунда. Подсыпки должно быть достаточно для того, чтобы тигель для наплава был погружен в нее примерно на половину своей высоты. Цель данной операции - сохранить тигель с расплавом при высокой температуре в процессе добавления стекол при наплаве образца и во время дальнейших переносов его от варочной печи к печи для термообработки. Особенно важно это для корундовых тиглей, которые могут лопаться при быстром охлаждении от высоких температур даже в пустом виде. Кварцевые тигли в этом отношении предпочтительнее.

Подготавливается и заранее разогревается печь для отжига, расположенная по возможности близко к варочной печи. Температура печи для отжига может быть выбрана как среднее между температурой конца эффекта стеклования и начала эффекта кристаллизации, определенных из предварительной съемки ДТА порошка исследуемого стекла. Если съемка ДТА не проводилась, температуру придется подбирать в серии последовательных опытов, ориентируясь на известную фазовую диаграмму и температуру стеклования. Для первой термообработки можно рекомендовать следующую температуру: определить разность между температурами ликвидуса и стеклования, разделить на 3, полученный результат прибавить к температуре стеклования.

Крупные куски прошедшего циклы кристаллизации и плавления стекла наплавляются в варочной печи в кварцевый или корундовый тигель до заполнения его стеклом на 2/3 или хотя бы на ½ объема. Охранный тигель с помещенным в него тиглем с наплавленным стеклом в горячем состоянии быстро переносится из печи, в которой производился наплав, к заранее подготовленной печи для отжига. В непосредственной близости от печи для отжига тигель с наплавленным стеклом быстро вынимается из охранного тигля и в горячем состоянии переносится в печь для отжига, где выдерживается при этой температуре до полной кристаллизации, которая может наступить через 3-5, а иногда через 7-10 суток выдержки. Описанную операцию переноса тигля с наплавом желательно выполнять в респираторе, чтобы влага от дыхания оператора не попала на внешнюю, огненно-полированную поверхность расплава.

Тигель вынимается из печи и охлаждается на воздухе. При охлаждении, из-за разницы в коэффициентах термического расширения исследуемого стекла и материала тигля, тигель обычно трескается или раскалывается и закристаллизованное стекло легко извлекается после постукивания по тиглю.

С кусков закристаллизованного стекла удаляется (спиливается) переходный слой толщиной 1-2 мм, соприкасавшийся с материалом тигля, а также слой, примыкающий к верхней, граничащей с воздухом, поверхности (здесь может образовываться эвтектическая смесь уже известных фаз). Внутренняя часть закристаллизованного стекла содержит объемно закристаллизованное стекло и может быть использована для исследования РФА, ДТА и др. методами.

Тихли из кварцевого стекла предпочтительнее для описанных опытов, чем корундовые. Они лучше переносят перепады температур и давление, оказываемое на них расплавом из-за разницы в коэффициентах термического расширения материала тигля и залитого в него стекла. Кварцевые тигли прозрачны, что удобно для визуального контроля кристаллизации, особенно в горизонтальной печи. Корундовые тигли могут быть использованы, но их применение требует осторожности. При исследовании щелочных стекол нужно избегать встряхивания наплавленного в корундовый тигель стекла при переносе из варочной печи в печь для отжига - встряска может вызвать очень быструю спонтанную кристаллизацию стандартных фаз.

Практическая осуществимость заявленного способа иллюстрируется примерами.

Пример 1. Синтез двух новых боратов натрия.

В широко используемой стеклообразующей системе Na2O·B2O3 самым высокооборотным известным соединением является тетраборат натрия, Na2O·4B2O3, в то время как два независимых метода предсказывают существование соединения с более высоким содержанием оксида бора. Метод термодинамического моделирования предсказывает в этой системе существование пентабората Na2O·5B2O3, а применение методов хемометрики к обработке инфрокрасных колебательных спектров стекол системы приводит к требованию существования соединения Na2O·8B2O3. Ни то, ни другое соединение обычными методами синтезированы не были.

Для синтеза двух предсказанных соединений, Na2O3·5B2O3 и Na2O·8B2O3, были сварены 7 натриевоборатных стекол с составами от 10 до 16.7 мол. % Na2O. В соответствии с представленной методикой стекла были трижды закристаллизованы и расплавлены, залиты в тигли емкостью 3 мл и помещены в муфельную печь. Температура отжига, оцененная в соответствии с п. 6, изменялась с составом от примерно 460°C для стекол с 10 мол. % Na2O до 530°C для состава 16.7 мол. %. Выбрана для отжига была температура немного выше средней, а именно 500°C .Через несколько суток сквозь прозрачные стенки кварцевых тиглей стали просматриваться растущие в объеме стекла сферолиты. После охлаждения тиглей с закристаллизованными расплавами и кварцевые, и корундовые тигли легко откололись от натриевоборатной массы. Внешний вид двух из полученных образцов представлен на фиг. 1 и 2. В обоих случаях происходила сферолитическая кристаллизация в объеме стекла. На фиг. 1 хорошо видны сферолиты разных размеров, что свидетельствует о гомогенном зарождении сферолитов в объеме стекла. (При гетерогенном зарождении центры кристаллизации срабатывают одновременно и выросшие частицы имеют примерно один размер). Как видно из фиг.1, натриевоборатное стекло, содержащее 12.5 мол. % Na2O, т.е. отвечающее стехиометрии Na2O·7B2O3, закристаллизовалось полностью, то есть состав кристаллов близок к составу стекла. В представленном на фиг. 2 стекле с 14.2 мол. % Na2O полная кристаллизация не наступает при увеличении времени выдержки, поскольку состав образующихся здесь кристаллов отличается от состава исходного стекла, и между столкнувшимися крупными сферолитами всегда остается не кристаллизующееся при данной температуре стекло, обогащенное B2O3. Наиболее полно в этой области составов кристаллизовалось стекло с 16.7 мол. % Na2O, соответствующее стехиометрии Na2O·5B2O3.

Рентгенофазовый анализ (РФА) всего ряда полученных стеклокристаллических образцов показал, что образуются два различных соединения (фиг.3), отличающиеся от всех известных соединений натриевоборатной системы, представленных в базе данных PDF-2, то есть синтезированы два новых кристаллических соединения. Химический анализ выколотых сферолитов подтвердил, что полученные соединения действительно имеют стехиометрии, соответствующие или близкие к предсказанным (Na2O·5B2O3 и Na2O·7B2O3 вместо Na2O·8B2O3 соответственно).

Пример 2. Синтез нового бороалюмината бария

Существование нового бороалюмината бария в эвтектической псевдобинарной системе BaO·2B2O3-3BaO·Al2O3·6B2O3 было установлено развитым нами методом с применением дифференциально-термического анализа (ДТА) к кристаллизации монолитных стекол. Метод показывает образование нового соединения в стекле состава 31.3BaO·6.0Al2O3·62.7B2O, но не позволяет извлечь полученное соединение из платинового тигля ДТА сложной конфигурации без разрушения тигля для выполнения РФА. Рентгенофазовый анализ является в настоящее время основным методом характеризации индивидуальных кристаллических соединений, без подтверждения новизны соединения этим методом характеристика соединения считается неполной.

Для получения пригодного для РФА образца был использован описанный выше способ синтеза с однократным циклом кристаллизации и плавления упомянутого стекла, с наплавлением навески подготовленного стекла массой около 2 грамм в кварцевый тигель с внутренним диаметром 8 мм и последующей кристаллизацией его при температуре 665°C в течение 6 суток. Температура кристаллизации была выбрана на основании данных, полученных из кривой нагревания порошка исследуемого стекла, как средняя между температурами конца эффекта стеклования и начала эффекта кристаллизации известных фаз эвтектической системы. После охлаждения кварцевого тигля с закристаллизованным в нем монолитным стеклом тигель был легко отколот от практически полностью закристаллизованного образца.

На фиг. 4 представлена рентгенограмма полученного нового соединения с ориентировочной стехиометрией 5BaO·Al2O3·10B2O3, в сравнении рентгенограммой образца, полученного кристаллизацией куска того же стекла, при которой образовалась смесь дибората бария BaO·2B2O3 и соединения 3BaO·Al2O3·6B2O3, отвечающих псевдобинарной системе, к которой принадлежит стекло исследуемого состава. Из рисунка видно, что рентгенограмма нового соединения радикально отличается от рентгенограммы смеси образующих систему фаз. Лишь один сильный пик нового соединения соответствует по положению сильному пику смеси известных фаз, что является случайным совпадением. Рентгенограмма нового соединения отличается также и от рентгенограмм всех других известных соединений бариевобороалюминатной системы и образующих ее двойных систем.

Заявленный способ обеспечивает получение объемно кристаллизующегося соединения в виде, пригодном для исследования и промышленного использования в различных областях техники.

Способ синтеза в стеклах объемно кристаллизующихся соединений, согласно которому для исследования выбирают оксидные стекла, выбранные стекла кристаллизуют в виде крупных кусков в условиях, обеспечивающих быстрое выпадение известных фаз, соответствующих фазовой диаграмме системы, и кристаллизацию образца, в изотермических условиях при температуре, соответствующей или на 20-40°C большей температуры максимума кристаллизации порошка стекла на кривой дифференциально-термического анализа, после чего закристаллизованное стекло плавят при температуре на 50-80°C выше температуры ликвидуса, выдерживают 15-20 минут до полного плавления и отливают крупными кусками на стальную изложницу, затем повторяют цикл кристаллизации-плавления 1-2 раза, при этом на последнем этапе при плавлении температуру поднимают на 100-200°C для разрушения существующих в расплаве над ликвидусом структурных группировок, служащих зародышами легко кристаллизующихся фаз, затем кварцевый или корундовый тигель для дальнейшего наплава очищают выдержкой 15-20 минут в плавиковой кислоте, промывают дистиллированной водой и высушивают, после чего отжигают в течение нескольких минут при температуре, при которой проводилось плавление стекла, затем подготовленный для наплава тигель помещают внутрь охранного кварцевого тигля большего размера с подсыпкой из чистого кварцевого песка или корунда, после чего крупные куски прошедшего циклы кристаллизации и плавления стекла наплавляют в варочной печи в кварцевый или корундовый тигель и охранный тигель с помещенным в него тиглем с наплавленным стеклом в горячем состоянии переносят из печи, в которой производился наплав, к печи для отжига предварительно разогретой до температуры, которую выбирают как среднее между температурой конца эффекта стеклования и начала эффекта кристаллизации, определенных из предварительной съемки дифференциально-термического анализа порошка исследуемого стекла, затем тигель с наплавленным стеклом вынимают из охранного тигля и в горячем состоянии переносят в печь для отжига, где выдерживают при этой температуре до полной кристаллизации от 3 до 10 суток, после чего тигель вынимают из печи и охлаждают на воздухе, затем извлекают из него закристаллизованное стекло, удаляют с кусков закристаллизованного стекла переходный слой толщиной 1-2 мм, соприкасавшийся с материалом тигля, а также слой, примыкающий к верхней, граничащей с воздухом, поверхности, при этом внутренняя часть закристаллизованного стекла представляет собой объемно закристаллизованное стекло.