Способ и устройство для гидропроцессинга углеводородов

Иллюстрации

Показать всеИзобретение относится к способу гидропроцессинга углеводородного сырья, включающему: гидрокрекинг первого потока углеводородов в присутствии первого потока водорода и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга; гидроочистку второго потока углеводородов в присутствии второго потока водорода и катализатора гидроочистки для получения выходящего потока гидроочистки; разделение выходящего потока гидроочистки при температуре 121-316°С (250-600°F) на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки; смешивание, по меньшей мере, части указанного парообразного выходящего потока гидроочистки, по меньшей мере, с частью указанного выходящего потока гидрокрекинга для получения смеси; и фракционирование, по меньшей мере, части указанной смеси. Изобретение также относится к устройству для гидропроцессинга углеводородов. Предлагаемое изобретение позволяет получить моторное (дизельное) топливо с низким содержанием серы. 2 н. и 4 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Притязание на приоритет предшествующей национальной заявки

Настоящая заявка притязает на приоритет заявок US 61/487,012, поданной 17 мая 2011 г. и US 13/168,052; 13/168,078; 13/167,945 и 13/167,979, все поданные 24 июня 2011 г.

Область техники, к которой относится изобретение

Область техники, к которой относится изобретения, является гидропроцессинги двух потоков углеводородов.

Известный уровень техники

Гидропроцессинг может включать процессы, которые превращают углеводороды в присутствии катализатора гидропроцессинга и водорода в более ценные продукты. Гидрокрекинг является процессом гидропроцессинга, в котором углеводороды расщепляются в присутствии водорода и катализатора гидрокрекинга до углеводородов с меньшей молекулярной массой. В зависимости от требуемого выхода зона гидрокрекинга может включать один или несколько слоев одного и того же или разных катализаторов. Гидрокрекинг это процесс, используемый для крекинга углеводородного сырья, такого как вакуумный газойль (VGO), до дизельного топлива, включающего керосин и автомобильное моторное топливо.

Мягкий гидрокрекинг обычно используется в технологической схеме до крекинга с псевдоожиженным катализатором (FCC) или другой технологической установки для улучшения качества непрореагировавшей нефти, которая может быть подана в следующую далее по технологической схеме установку, при превращении части сырья в более легкие продукты, такие как дизельное топливо. Поскольку мировой спрос на дизельное моторное топливо растет по сравнению с бензином, мягкий гидрокрекинг рассматривается в качестве средства для изменения перечня продуктов в пользу дизельного топлива за счет бензина. Мягкий гидрокрекинг может работать в менее жестких условиях, чем частичный или полный гидрокрекинг, чтобы сбалансировать производство дизельного топлива установкой FCC, которая в основном используется для производства лигроина. Частичное или полное превращение при гидрокрекинге используется для производства дизельного топлива с меньшим выходом непрореагировавшей нефти, которая может быть подана в установку, расположенную далее по технологической схеме.

Из-за экологических проблем и недавно принятых норм и правил, товарное производство дизельного топлива должно соответствовать все более высоким ограничениям по примесям, таким как сера и азот. Новые правила требуют по существу полного удаления серы из дизельного топлива. Например, требования к дизельному топливу со сверхнизким содержанием серы (ULSD) составляет, как правило, менее 10 г/млн мас. серы.

Процесс гидроочистки является процессом гидрирования для удаления гетероатомов, таких как сера и азот из потоков углеводородов для соответствия техническим условиям на топливо и насыщения олефиновых соединений. Гидроочистка может проводиться при высоком или низком давлении, но обычно выполняется при более низком давлении, чем гидрокрекинг. В таких случаях существует необходимость координации технологических установок, когда они работают при различных давлениях.

В связи с этим существует постоянная потребность в улучшенных способах производства большего количества товарного моторного топлива из углеводородного сырья. Такие способы должны обеспечивать соответствие товарного моторного топлива все более жестким требованиям к продукции.

Краткое изложение существа изобретения

В способе осуществления настоящее изобретение включает способ гидропроцессинга углеводородов, включающий гидропроцессинг первого потока углеводородного сырья в присутствии первого потока водорода и катализатора гидроочистки для получения выходящего потока гидропроцессинга. Второй поток углеводородов подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения выходящего потока гидроочистки. Выходящий поток гидроочистки разделяют при температуре 149-260°С (300-500°F) на парообразный выходящий поток гидроочистки, включающий водород, и жидкий выходящий поток гидроочистки. Парообразный выходящий поток гидроочистки смешивают, по меньшей мере, с частью выходящего потока гидропроцессинга.

В другом осуществлении способа изобретение включает способ получения дизельного топлива, включающий гидрокрекинг потока углеводородного сырья в присутствии первого потока водорода и катализатора гидрокрекинга для получения более низкокипящих углеводородов в выходящем потоке гидрокрекинга. Выходящий поток гидрокрекинга разделяют на парообразный выходящий поток гидрокрекинга, включающий водород, и жидкий выходящий поток гидрокрекинга. Поток дизельного топлива подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения дизельного топлива с низким содержанием серы в выходящем потоке гидроочистки. Выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, включающий водород, и жидкий выходящий поток гидроочистки. Парообразный выходящий поток гидроочистки смешивают с жидким выходящим потоком гидрокрекинга.

В еще одном осуществлении способа изобретение включает способ получения дизельного топлива, включающий гидрокрекинг потока углеводородного сырья в присутствии первого потока водорода и катализатора гидрокрекинга для получения более низкокипящих углеводородов в выходящем потоке гидрокрекинга. Выходящий поток гидрокрекинга разделяют на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Поток дизельного топлива подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения дизельного топлива с низким содержанием серы в выходящем потоке гидроочистки. Выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Парообразный выходящий поток гидроочистки смешивают с жидким выходящим потоком гидрокрекинга. Парообразный выходящий поток гидроочистки испаряют в поток холодного пара и поток холодной жидкости. Холодный жидкий поток фракционируют в ректификационной колонне в секции фракционирования и подают поток холодного пара, содержащего водород, в реактор гидроочистки.

В осуществлении устройства настоящее изобретение включает устройство для гидропроцессинга углеводородов, включающее реактор гидрокрекинга, связанный с первой линией водорода и первой линией углеводородного сырья для гидрокрекинга потока углеводородного сырья в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Холодный сепаратор, связанный с реактором гидрокрекинга для создания парообразного выходящего потока гидрокрекинга, содержащего водород, в линии верхнего погона и жидкого выходящего потока гидрокрекинга в линии кубового остатка. Реактор гидроочистки, связанный со второй линией водорода, предназначен для гидроочистки второго потока углеводородного сырья для получения выходящего потока гидроочистки. Теплый сепаратор, связанный с реактором гидроочистки, предназначен для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, в линии верхнего погона и жидкого выходящего потока гидроочистки в линии кубового остатка. Линия кубового остатка холодного сепаратора соединена с линией верхнего погона теплого сепаратора.

В другом осуществлении устройства изобретение дополнительно включает устройство для получения дизельного топлива, включающее реактор гидрокрекинга, связанный с первой линией водорода и линией углеводородного сырья для гидрокрекинга потока углеводородного сырья в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Реактор гидроочистки, связанный со второй линией водорода, предназначен для гидроочистки потока дизельного топлива для получения дизельного топлива с низким содержанием серы в выходящем потоке гидроочистки. Теплый сепаратор, связанный с реактором гидроочистки, предназначен для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, в линии верхнего погона и жидкий выходящий поток гидроочистки в линии кубового остатка. Холодный сепаратор, связанный с реактором гидрокрекинга, для создания парообразного выходящего потока гидрокрекинга, содержащего водород, в линии верхнего погона и жидкого выходящего потока гидрокрекинга в линии кубового остатка. Линия кубового остатка холодного сепаратора связана с линией верхнего погона теплого сепаратора.

В еще одном осуществлении устройства изобретение включает устройство производства дизельного топлива, включающее реактор гидрокрекинга, связанный с первой линией водорода и линией углеводородного сырья, для гидрокрекинга потока углеводородного сырья в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Реактор гидроочистки, связанный со второй линией водорода и реактором гидрокрекинга, предназначен для гидроочистки потока дизельного топлива для получения дизельного топлива с низким содержанием серы в выходящем потоке гидроочистки. Теплый сепаратор, связанный с реактором гидроочистки, предназначен для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород в линии верхнего погона, и жидкий выходящий поток гидроочистки в линии кубового остатка. Холодный сепаратор, связанный с реактором гидрокрекинга, предназначен для создания парообразного выходящего потока гидрокрекинга, содержащего водород в линии верхнего погона, и жидкого выходящего потока гидрокрекинга в линии кубового остатка. Реактор гидрокрекинга связан с линией верхнего погона холодного сепаратора. Холодный испарительный барабан связан с теплым сепаратором. Холодный испарительный барабан имеет линию верхнего погона для создания потока холодного пара, связанную с реактором гидроочистки, и холодный испарительный барабан имеет линию кубового остатка, связанную с секцией фракционирования.

В другом осуществлении способа изобретение включает гидропроцессинг и процесс гидроочистки, включающий гидропроцессинг первого потока углеводородов в присутствии первого потока водорода и катализатора гидроочистки для получения выходящего потока гидропроцессинга. Второй углеводородный поток подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения выходящего потока гидроочистки. По меньшей мере, часть указанного выходящего потока гидроочистки смешивают, по меньшей мере, с частью указанного выходящего потока гидропроцессинга для получения смеси. По меньшей мере, часть указанной смеси фракционируют.

В другом осуществлении изобретение включает гидрокрекинг и процесс гидроочистки, включающий гидрокрекинг первого углеводородного потока в присутствии первого потока водорода и катализатора гидрокрекинга для получения более низкокипящих углеводородов в выходящем потоке гидрокрекинга. Второй углеводородный поток подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения выходящего потока гидроочистки. Выходящий поток гидроочистки смешивают, по меньшей мере, с частью указанного выходящего потока гидрокрекинга для получения смеси. По меньшей мере, часть указанной смеси фракционируют.

В другом осуществлении способ изобретения включает гидрокрекинг и гидроочистку, включающие гидрокрекинг первого углеводородного потока в присутствии первого потока водорода и катализатора гидрокрекинга для получения более низкокипящих углеводородов в выходящем потоке гидрокрекинга. Выходящий поток гидрокрекинга разделяют в холодном сепараторе для создания парообразного выходящего потока гидрокрекинга, включающего водород, и жидкого выходящего потока гидрокрекинга. Второй углеводородный поток подвергают гидроочистке в присутствии второго потока водорода и катализатора гидроочистки для получения выходящего потока гидроочистки. Жидкий выходящий поток гидрокрекинга и указанный выходящий поток гидроочистки испаряют для создания потока холодного пара и потока холодной жидкости. Парообразный выходящий поток гидрокрекинга возвращают в цикл для создания, по меньшей мере, части первого потока водорода. Поток холодного пара возвращают в цикл для создания, по меньшей мере, части второго потока водорода.

В другом осуществлении устройства изобретение включает устройство гидрокрекинга и гидроочистки, включающее реактор гидрокрекинга, связанный с первой линией водорода и первой линией углеводородного сырья для гидрокрекинга углеводородного потока в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Реактор гидроочистки связан со второй линией водорода и второй линией углеводородного сырья для гидроочистки потока дизельного топлива для получения выходящего потока гидроочистки в линии выходящего потока гидроочистки. Линия выходящего потока гидроочистки связана с указанной линией выходящего потока гидрокрекинга. Секция фракционирования связана с указанной линией выходящего потока гидроочистки и указанной линией выходящего потока гидрокрекинга.

В другом осуществлении устройства изобретение дополнительно включает устройство гидрокрекинга и гидроочистки, включающее реактор гидрокрекинга, связанный с первой линией водорода и первой линией углеводородного сырья для гидрокрекинга первого потока углеводородного сырья в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Холодный сепаратор связан с указанной линией выходящего потока гидрокрекинга для разделения указанного выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород в линии верхнего погона и жидкий выходящий поток гидрокрекинга в линии кубового остатка. Реактор гидроочистки связан со второй линией водорода и второй линией углеводородного сырья для гидроочистки второго потока углеводородного сырья для получения выходящего потока гидроочистки в линии выходящего потока гидроочистки. Линия выходящего потока гидроочистки связана с указанной линией кубового остатка. Секция фракционирования связана с указанной линией выходящего потока гидроочистки и указанным холодным сепаратором.

В другом осуществлении устройства изобретение включает устройство гидрокрекинга и гидроочистки, включающее реактор гидрокрекинга, связанный с первой линией водорода и первой линией углеводородного сырья для гидрокрекинга первого потока углеводородного сырья в низкокипящие углеводороды, подаваемые в линию выходящего потока гидрокрекинга. Холодный сепаратор связан с указанной линией выходящего потока гидрокрекинга для разделения указанного выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород в линии верхнего погона, и жидкий выходящий поток гидрокрекинга в линии кубового остатка. Первая линия водорода связана с указанной линией верхнего погона. Реактор гидроочистки связан со второй линией водорода и второй линией углеводородного сырья для гидроочистки второго потока углеводородного сырья для получения выходящего потока гидроочистки в линии выходящего потока гидроочистки. Испарительный барабан связан с указанной линией выходящего потока гидроочистки и указанной линией жидкого выходящего потока гидрокрекинга для создания потока холодного пара в линии верхнего погона и потока холодной жидкости в линии кубового остатка. Вторая линия водорода связана с указанной линией верхнего погона.

Краткое описание чертежей

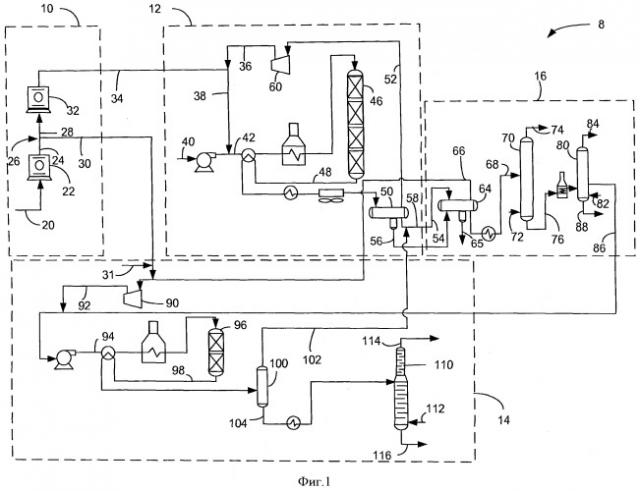

Фиг.1 представляет упрощенную схему технологического процесса осуществления настоящего изобретения.

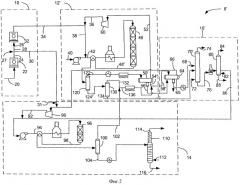

Фиг.2 представляет упрощенную схему технологического процесса альтернативного осуществления настоящего изобретения.

Определения

Термин "соединение" означает, что поток материала технологически возможен между перечисленными компонентами.

Термин "соединение далее по технологической схеме" означает, что, по меньшей мере, часть материала текущего к объекту, связанному далее по технологической схеме, технологически может вытекать из объектов, с которыми он связан.

Термин "предшествующее соединение по технологической схеме" означает, что, по меньшей мере, часть материала, текущего от объекта, связанного выше по технологической схеме, технологически может течь в объект, с которым он связан.

Термин "колонна" означает ректификационную колонну или колонны для выделения одного или нескольких компонентов с различной летучестью. Если не указано иное, каждая колонна включает холодильник наверху колонны для конденсации и возвращения части флегмы в верхнюю часть колонны и повторного испарения в нижней части колонны и возвращения части кубового остатка в нижнюю часть колонны. Входящий поток колонны может быть предварительно нагрет. Верхнее давление это давление пара верхнего погона на выходе пара из колонны. Нижняя температура является температурой жидкости на выходе куба. Линии верхнего погона и линии кубового остатка относятся к чистым линиям колонны далее по технологической схеме отбора флегмы или повторного испарения в колонне.

В соответствии с использованием в описании термин "истинная точка кипения" (ТВР) означает метод испытания для определения температуры кипения материала, который соответствует стандарту ASTM D2892 по производству сжиженного газа, дистиллятных фракций и кубового остатка стандартизированного качества, которым могут быть получены аналитические данные и определены выходы вышеуказанных фракций по массе и объему, по которым строится график зависимости % масс. дистиллята от температуры с использованием колонны с пятнадцатью теоретическими тарелками с флегмовым числом 5:1.

В соответствии с использованием в описании термин "превращение" означает превращение сырья в материал, который кипит при температуре кипения или ниже диапазона кипения дизельного топлива. Граница кипения фракции дизельного топлива находится в диапазоне 343-399°C (650-750°F) по методу дистилляции ТВР.

В соответствии с использованием в описании термин "диапазон кипения дизельного топлива" означает углеводороды, кипящие в диапазоне 132-399°C (270-750°F) с использованием метода дистилляции ТВР.

В соответствии с использованием в описании термин "сепаратор" означает емкость, которая имеет ввод и, по меньшей мере, вывод верхнего погона и вывод кубового остатка и также может иметь нижний вывод водного потока из отстойника сепаратора. Испарительный барабан представляет тип сепаратора, который может быть связан с сепаратором далее по технологической схеме, который может работать при более высоком давлении.

Осуществление изобретения

Реакторы мягкого гидрокрекинга работают в условиях низкой жесткости и, следовательно, с низкой конверсией. Дизельное топливо, получаемое мягким гидрокрекингом не достаточно высокого качества для удовлетворения действующим техническим условиям на топливо, в частности, по сере. В результате дизельное топливо, получаемое мягким гидрокрекингом, должно быть переработано в установке гидроочистки, чтобы его можно было добавлять в готовое дизельное топливо. Во многих случаях привлекательной является интеграция установок мягкого гидрокрекинга и гидроочистки для снижения капитальных и эксплуатационных расходов.

Типичная установка гидропроцессинга высокого давления, такая как установка гидрокрекинга или установка гидроочистки высокого давления имеет и холодный сепаратор и холодный испарительный барабан. Часто, но не всегда, имеется горячий сепаратор и горячий испарительный барабан. Обычное устройство гидроочистки имеет только холодный сепаратор. Холодный сепаратор может работать при более низкой температуре для получения оптимального разделения водорода для использования в качестве рециркулирующего газа, но является термически неэффективным, поскольку поток жидкости гидроочистки необходимо подогреть для фракционирования для получения низкого содержания серы в дизельном топливе.

Чтобы избежать этого охлаждения и нагрева без ущерба для отделения водорода, предлагается использовать теплый сепаратор с установкой гидроочистки при рабочих температурах достаточных для сохранения требуемого продукта, такого как дизельное топливо в жидкой фазе. Отделенный жидкий поток может быть направлен теплым на фракционирование для извлечения требуемого продукта. Может потребоваться большой нагрев, чтобы довести этот поток жидкости до температуры фракционирования, но он меньше, чем потребовалась, если было бы использовано холодное разделение. Пар из этого теплого сепаратора может быть смешан, по меньшей мере, с частью выходящего потока гидропроцессинга. В одном аспекте пар теплого сепаратора может быть направлен в холодный испарительный барабан, где смешивание снижает температуру до приемлемого уровня для разделения. Если необходимо, может быть добавлен охладитель для дальнейшего снижения температуры. Полученный пар холодного испарительного барабана является рециркулирующим газом для установки гидроочистки. В сущности, установка гидропроцессинга и гидроочистки совместно используют холодный испарительный барабан, который становится холодным сепаратором для установки гидроочистки.

Устройство и способ 8 гидропроцессинга углеводородов включают секцию 10 компримирования, установку 12 гидропроцессинга, установку 14 гидроочистки и секцию 16 фракционирования. Первое углеводородное сырье сначала подают в установку 12 гидропроцессинга, которая может быть установкой 12 гидрокрекинга, которая превращает сырье в низкокипящие углеводороды, которые могут включать дизельное топливо. Выходящий поток гидроочистки фракционируют в секции 16 фракционирования. Второй поток углеводородного сырья подают в установку 14 гидроочистки, чтобы создать выходящий поток гидроочистки. Поток дизельного топлива, полученный в секции 16 фракционирования, может быть вторым потоком углеводородного сырья, который подвергают гидроочистке для получения дизельного топлива с низким содержанием серы.

Секция 10 компримирования может быть выполнена с возможностью создания двух потоков подпитки водорода при различных давлениях. В этом устройстве промежуточного компримирования секции 10 компримирования поток подпитки водорода в линии 20 подпитки водорода подают в первый компрессор 22, связанным с последующей линией 20 подпитки водорода, чтобы повысить давление потока подпитки водорода и создания первого потока подпитки сжатого водорода в линии 24. Первый компрессор 22 является стадией компримирования, которая может представлять серию компрессоров.

Разделение 26 далее по технологической схеме первым компрессором 22 на первой линии 24 подпитки сжатого водорода позволяет первую часть подпитки сжатого водорода подавать в первую линию 28 разделения и вторую часть подпитки сжатого водорода подавать во вторую линию 30 разделения. Вторую часть первой подпитки сжатого водорода во второй линии 30 разделения направляют в установку 14 гидроочистки.

Первая часть подпитки сжатого водорода в первой линии 28 разделения может быть дополнительно компримирована вторым компрессором 32 для создания второго сжатого потока подпитки во второй линии 34 подпитки сжатого водорода. Второй компрессор 32 является стадией компримирования, которая может представлять серию компрессоров. Второй компрессор 32 связан далее по технологической схеме с первой линией 28 разделения и первым компрессором 22. Второй сжатый поток подпитки в линии 34 может быть соединен посредством первого потока рециркулирующего водород в линии 36 для создания первого потока водорода гидропроцессинга в первой линии 38 водорода. Первая линия 38 водорода связана далее по технологическому потоку со второй линией 34 сжатого водорода, двумя компрессорами 22 и 32 и первым потоком рециркулирующего водорода в линии 36. Устройство промежуточного компримирования предусматривает второй поток 34 подпитки сжатого водорода для подачи в секцию 12 гидропроцессинга при более высоком давлении, чем второй части потока подпитки сжатого водорода во второй линии 30 разделения.

Предусмотрены другие схемы компримирования. Например, поток подпитки сжатого водорода во второй линии 30 разделения может быть дополнен или вытеснен третьим потоком подпитки водорода в линии 31, что может обеспечить более низкую чистоту водорода, который является достаточно чистым для установки 14 гидроочистки. Также предполагается, что вторая линия 30 разделения быть расположена после второго компрессора 32 по технологической схеме и в этом случае установка 12 гидропроцессинга и установка 14 гидроочистки будут работать при почти одинаковом давлении.

Первый поток сырья углеводородов может быть введен в линию 40 возможно через компенсационный резервуар, который не показан. Первая линия 38 водорода может соединять первый поток углеводородного сырья с линией 40 для создания потока сырья первого гидропроцессинга в линии 42. В одном аспекте способ и устройство являются особенно подходящими для гидропроцессинга углеводородного сырья. Примеры углеводородного сырья включают углеводородные потоки, включающие компоненты, кипящие выше 288°C (550°F), такие как атмосферный газойль, VGO вакуумный газойль, деасфальтированный, вакуумный и атмосферный кубовые остатки, дистиллят коксования, прямогонные дистилляты, нефти деасфальтированные растворителем, продукты пиролиза нефти, высококипящие синтетические масла, рецикловый газойль, продукты гидрокрекинга, дистилляты каталитического крекинга и т.п. Это углеводородное сырье может содержать 0,1-4% масс. серы.

Подходящим углеводородным сырьем является VGO или другая углеводородная фракция, включающая, по меньшей мере, 50% масс. и обычно, по меньшей мере, 75% масс., его компонентов, кипящих при температуре выше 399°C (750°F). Типичный VGO обычно имеет интервал температур кипения между 315°C (600°F) и 565°C (1050°F).

Гидропроцессинг, который происходит в установке гидропроцессинга, может быть гидрокрекингом или гидроочисткой. Гидрокрекинг относится к процессу, в котором углеводороды расщепляются в присутствии водорода на углеводороды с более низкой молекулярной массой. Гидропроцессинг, который происходит в установке гидропроцессинга, также может быть гидроочисткой. Гидроочистка, которая может происходить в установке 12 гидропроцессинга, будет описана ниже со ссылкой на установку 14 гидроочистки. В любом случае, давление в установке 12 гидропроцессинга может быть выше, чем в установке 14 гидроочистки. Гидрокрекинг является предпочтительным процессом в установке 12 гидропроцессинга. Следовательно, термин "гидропроцессинг" в описании будет включать термин "гидрокрекинг" и термин "гидроочистка".

Реактор 46 гидропроцессинга, который может быть реактором 46 гидрокрекинга, связан далее по технологической схеме с одним или несколькими компрессорами 22 и 32 на линии 20 подпитки водорода, первой линией 28 разделения и первой линией 40 углеводородного сырья. Может быть проведен теплообмен первого потока углеводородного сырья гидропроцессинга в линии 42 с выходящим потоком гидропроцессинга, который может быть выходящим потоком гидрокрекинга в линии 48 выходящего потока гидропроцессинга, который может быть выходящим потоком гидрокрекинга в линии 48 выходящего процесса гидропроцессинга и дополнительно нагрет в пламенном нагревателе до входа в реактор 46 гидрокрекинга, который может служить для гидрокрекинга углеводородного потока в низкокипящие углеводороды.

Реактор 46 гидропроцессинга может включать один или несколько сосудов, несколько слоев катализатора в каждом сосуде и различные комбинации катализатора гидроочистки и катализатора гидрокрекинга в одном или нескольких сосудах. В некоторых аспектах реакция гидрокрекинга может обеспечить общее превращение, по меньшей мере, 20% об. и обычно более 60% об. углеводородного сырья в продукты, кипящие ниже точки кипения дизельного погона. Реактор 46 гидропроцессинга может работать при частичном превращении более 50% об. или полном превращении, по меньшей мере, 90% об. сырья относительно общего превращения. Полная конверсия является эффективной для максимального выхода дизельного топлива. Первый сосуд или слой может включать катализатор гидроочистки для насыщения, деметаллизации, десульфурации или деазотирования сырья гидрокрекинга.

Реактор 46 гидропроцессинга может работать в условиях мягкого гидрокрекинга. Условия мягкого гидрокрекинга обеспечивают 20-60% об., предпочтительно 20-50% об. полного превращения углеводородного сырья в продукт с точкой кипения ниже точки кипения дизельного погона. В мягком гидрокрекинге продукты превращения преимущественно являются дизельным топливом. В процессе мягкого гидрокрекинга, катализатор гидроочистки имеет такую же или большую роль в превращении, чем катализатор гидрокрекинга. Превращение, обеспечиваемое катализатором гидроочистки, может быть значительной частью общего превращения. Если реактор 46 гидропроцессинга предназначен для мягкого гидрокрекинга, предполагается, что в реактор 46 мягкого гидрокрекинга может быть загружен весь катализатор гидроочистки, весь катализатор гидрокрекинга или несколько слоев катализатора гидроочистки и несколько слоев катализатора гидрокрекинга. В последнем случае, слои катализатор гидрокрекинга обычно могут следовать за слоями катализатора гидроочистки. Наиболее типично за тремя слоями катализатора гидроочистки может следовать ноль, один или два слоя катализатора гидрокрекинга.

Реактор 46 гидропроцессинга на фиг.1 имеет четыре слоя в одном сосуде реактора. Если требуется мягкий гидрокрекинг, предполагается, что первые три каталитических слоя включает катализатор гидроочистки и последний слой катализатора включает катализатор гидрокрекинга. Если предпочтительным является частичный или полный гидрокрекинг, то больше слоев катализатора гидрокрекинга может быть использовано в дополнение к количеству слоев, используемых в мягком гидрокрекинге.

В условиях мягкого гидрокрекинга сырье селективно превращается в тяжелые продукты, такие как дизельное топливо и керосин с низким выходом легких углеводородов, таких как лигроин и газ. Давление также является умеренным для ограничения гидрирования кубового продукта до оптимального уровня для последующей обработки.

В одном аспекте, например, если предпочтительным является баланс средних дистиллятов и бензина в продукте превращения, мягкий гидрокрекинг может быть выполнен в первом реакторе 46 гидрокрекинга с катализаторами гидрокрекинга на подложке из аморфного алюмосиликата или малоактивного цеолита в сочетании с одним или несколькими компонентами гидрирования в виде металлов VIII или VIB группы. В другом аспекте, когда значительно более предпочтительным является средний дистиллят в продукте превращения в производстве бензина, частичный или полный гидрокрекинг может быть выполнен в первом реакторе 46 гидрокрекинга, с катализатором, который включает в общем любой кристаллический цеолит в качестве подложки, на которую нанесен металл VIII группы как компонент гидрирования. Дополнительные компоненты гидрирования могут быть выбраны из группы VIB для включения в цеолитную подложку.

Цеолитная подложка крекинга в известном уровне техники иногда относится к молекулярным ситам и, как правило, состоит из диоксида кремния, оксида алюминия и одного или нескольких катионов, таких как натрий, магний, кальций, редкоземельные металлы и т.д. Они также характеризуются порами кристаллов с относительно однородным диаметром от 4 до 14 ангстрем (10-10 м). Предпочтительно использовать цеолиты с относительно высоким мольным отношением диоксид кремния/оксид алюминия равным 3-12. Пригодные цеолиты, встречающиеся в природе, включают, например, морденит, стильбит, гейландит, ферриерит, дакиардит, шабазит, эрионит и фожазит. Пригодные синтетические цеолиты включают, например, кристаллические типы B, X, Y и L, например, синтетические фожазит и морденит. Предпочтительными цеолитами являются те, которые имеют диаметр пор кристаллов 8-12 ангстрем (10-10 м), в котором мольное отношение диоксид кремния/оксид алюминия составляет 4-6. Одним примером такого цеолита, попадающего в предпочтительную группу, являются синтетические Y молекулярные сита.

Природные цеолиты обычно находятся в натриевой форме, форме щелочноземельного металла или в смешанной форме. Синтетические цеолиты почти всегда сначала получают в натриевой форме. В любом случае, для использования в качестве подложки катализатора крекинга, предпочтительно, чтобы большая часть или все исходные одновалентные металлы цеолита были заменены ионным обменом поливалентным металлом и/или солью аммония с последующим нагревом для разложения ионов аммония, связанных с цеолитом, оставляя на их месте ионы водорода и/или обменные центры, с которых фактически были удалены катионы дальнейшим удалением воды. В водородной или "декатионизированной" форме Y цеолиты такого типа более конкретно описаны в US 3,130,006.

Цеолиты в смешанной форме поливалентный металл-водород могут быть получены с помощью ионного обмена сначала с солью аммония и затем частичным обратным обменом солью поливалентного металла с последующим прокаливанием. В некоторых случаях, как в случае синтетического морденита, водородная форма может быть получена прямой обработкой кислотой цеолитов в форме щелочных металлов. В одном аспекте предпочтительными подложками катализаторов крекинга является те, которые, по меньшей мере, на 10% и предпочтительно, по меньшей мере, на 20% являются дефицитными по катионам металла, относительно начальной ионообменной емкости. В другом аспекте требуемый и стабильный класс цеолитов является цеолитом, по меньшей мере, с 20% ионообменной емкости занятой ионами водорода.

Активные металлы, используемые в предпочтительных катализаторах гидрокрекинга настоящего изобретения в качестве компонента гидрирования, представляют собой металлы группы VIII, т.е. железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Помимо этих металлов и другие активаторы также могут быть использованы в сочетании с ними, включая металлы VTB группы, например, молибден и вольфрам. Количество металлов гидрирования в катализаторе может изменяться в широких пределах. Вообще говоря, может быть использовано любое количество в 0,05-30% масс. В случае благородных металлов они обычно предпочтительно используются в количестве 0,05-2% масс.

Способ инкорпорирования металла гидрирования состоит в приведении в контакт материала подложки с водным раствором подходящего соединения требуемого металла, в котором металл присутствует в катионной форме. После добавления выбранных металла или металлов гидрирования, полученный порошок катализатора фильтруют, высушивают, гранулируют с добавлением смазывающих вещества, связующих и т.п. при необходимости, и прокаливают на воздухе при температуре, например, 371-648°C (700-1200°F) для активирования катализатора и разложения ионов аммония. Альтернативно компонент подложки сначала может быть гранулирован с последующим добавлением компонента гидрирования и активацией прокаливанием.

Вышеуказанные катализаторы могут быть использованы в неразбавленном виде, или порошкообразный катализатор могут быть смешан и совместно гранулирован с другими относительно менее активными катализаторами, разбавителями или связующими, такими как оксид алюминия, силикагель, когели диоксида кремния-оксида алюминия, активированные глины и т.п., в пропорции в пределах 5-90% масс. Эти разбавители могут быть использованы как таковые или они могут содержать незначительную часть добавленных металлов гидрирования, таких как металлы VIB и/или VIII группы. Катализаторы гидрокрекинга активированные дополнительным металлом также могут быть использованы в способе настоящего изобретения, которые включают, например, алюмофосфатные молекулярные сита, кристаллические хромосиликаты и другие кристаллические силикаты. Кристаллические хромосиликаты более полно описаны US 4,363,718