Способ производства динитрогена тетраоксида

Иллюстрации

Показать всеИзобретение относится к химической промышленности, в частности к неорганическому синтезу, и может быть использовано в автономных установках производства N2O4. Способ производства N2O4 включает стадию сжатия газового потока до давления не менее 0,4 МПа (абс.) с последующим доокислением остаточного оксида азота (NO) до диоксида азота (NO2) и с накоплением сырьевой четырехокиси азота (N2O4), включающую помимо жидкой четырехокиси азота (N2O4) и азотную кислоту ΗΝO3, путем охлаждения потока газовой смеси до температуры не ниже минус 10°C; стадию ректификации сырьевой четырехокиси азота (N2O4) с регулированием значения флегмового числа в ректификационной колонне в пределах 1…2; стадию промывки в контактном противотоке хвостовых газов с неконцентрированной азотной кислотой и укреплением последней до 50-58%; стадию укрепления вводимой неконцентрированной кислоты с концентрацией 50-58% в колонне укрепления кислоты до сверхазеотропной 80-85%-ной азотной кислоты путем накопления в средней зоне мультислоя жидкости избытка четырехокиси азота (N2O4) по сравнению со стехиометрическим соотношением, необходимым для прохождения реакции кислотообразования противоточным взаимодействием массовых потоков, с подачей кислорода в нижнюю зону, введения в среднюю зону мультислоя жидкости смеси четырехокиси азота (N2O4) с концентрированной азотной кислотой, поддержания давления от 0,7 до 0,9 МПа (абс.) и трех уровней температур в трех зонах по высоте колонны; охлаждение потока газовой смеси, содержащей очищенные диоксид азота (NO2) и четырехокись азота (N2O4) от паров азотной кислоты, до температуры не ниже минус 10°C, обеспечивающей конденсацию паров четырехокиси азота (N2O4) и полимеризацию газообразного диоксида азота (NO2) в жидкую четырехокись азота (N2O4). Кроме того, в накопительную часть сырьевой четырехокиси азота (N2O4) дополнительно вводится для переработки некондиционный продукт (N2O4) с регулированием в ректификационной колонне значения флегмового числа в пределах 0,6…2. Изобретение позволяет повысить качество производимой N2O4 и обеспечить безопасность в процессе производства продукта и утилизации некондиционного продукта (N2O4). 1 з.п. ф-лы, 1 ил.

Реферат

Техническое решение относится к химической промышленности, в частности неорганическому синтезу, а именно к производству динитрогена тетраоксида (четырехокиси азота, N2O4), и может быть использовано в автономных установках производства четырехокиси азота (N2O4).

Известен способ производства четырехокиси азота (N2O4) без выпуска побочного продукта азотной кислоты [1], который содержит ряд основных технологических операций (ступеней), таких как:

- получение потока нитрозных газов, содержащих на выходе из стадии окисления оксид азота (NO), незначительную часть диоксида азота (NO2), пары воды, азот, кислород, при высокотемпературном каталитическом окислении аммиака кислородом воздуха;

- ступенчатое охлаждение потока нитрозных газов с целью сепарации реакционной воды после окисления аммиака кислородом из воздуха путем конденсации паров воды;

- отвод слабой и избыточной неконцентрированной азотной кислоты, получаемой при конденсации вследствие взаимодействия диоксида азота (NO2) с реакционной водой;

- окисление газовой смеси, содержащей оксид азота (NO), при повышенной температуре до получения диоксида азота (NO2) посредством воздействия на оксид азота (NO) азотной кислотой с концентрацией от 50 до 68%;

- смешение потока газа, содержащего преимущественно диоксид азота (NO2), с газообразным кислородом, отводимым как сбросной газ из операций получения крепкой кислоты;

- доокисление в газовом потоке оксида азота (NO) до диоксида азота (NO2) с выходом остаточного содержания оксида азота (NO) не более 0,3% массовых;

- абсорбция из газового потока диоксида азота (NO2) концентрированной азотной кислотой;

- промывка разбавленной азотной кислотой хвостовых газов, отводимых из стадии абсорбции диоксида азота (NO2) концентрированной азотной кислотой;

- отвод неконцентрированной азотной кислоты из промывочной колонны для последующего ее концентрирования;

- концентрирование азотной кислоты, отводимой из ступени абсорбции с добавкой четырехокиси азота (N2O4), частично отбираемой из готового продукта;

- ректификация концентрированной азотной кислоты с абсорбированным диоксидом азота (NO2) (нитроолеума);

- конденсация сырьевой четырехокиси азота (N2O4);

- доокисление растворенных остатков оксида азота (NO) в сырьевой четырехокиси азота (N2O4) до получения готового продукта четырехокиси азота (N2O4).

К недостаткам аналога можно отнести следующее:

- данный способ включает большое количество формирований различных потоков азотной кислоты с регулированием уровней концентраций и режимных параметров во время процесса производства четырехокиси азота (N2O4), что усложняет управление процессом производства четырехокиси азота (N2O4);

- необходимость обработки большого количества концентрированной азотной кислоты;

- наличие операции поглощения диоксида азота (NO2) концентрированной азотной кислотой перед операцией ректификации;

- высокая концентрация оксидов азота в сбросных хвостовых газах (до 0,2% массовых), что не соответствует требованиям экологической безопасности;

- окисление оксида азота (NO) до диоксида азота (NO2) азеатропной азотной кислотой низкой концентрации, что требует увеличения времени противоточного взаимодействия в процессе окисления, и, как следствие, увеличение габаритов реактора (колонны), где происходит процесс окисления, к тому же в отводимом газе из колонны остается значительное количество оксида азота (NO) и паров воды.

Наиболее близким по технической сущности является способ производства четырехокиси азота (N2O4) [2], который включает в себя следующие технологические операции:

- получение при высокотемпературном окислении аммиака кислородом воздуха на катализаторе потока нитрозных газов, содержащего на выходе из стадии окисления оксид азота (NO), незначительную часть диоксида азота (NO2), пары воды, азот, кислород;

- охлаждение потока нитрозных газов и сепарация реакционной воды путем конденсации паров воды и последующего отвода разбавленной азотной кислоты, получаемой при конденсации вследствие взаимодействия диоксида азота (NO2) с реакционной водой;

- окисление газовой смеси, содержащей оксид азота (NO), при повышенной температуре до получения диоксида азота (NO2) посредством взаимодействия в контактном противотоке оксида азота (NO) с азотной кислотой с концентрацией от 50 до 70%;

- поглощение реакционной воды азотной кислотой в ходе операции окисления оксида азота (NO) до диоксида азота (NO2);

- получение газовой смеси воздуха с диоксидом азота (NO2) и остаточным оксидом азота (NO);

- отвод на повышение концентрации разбавленной азотной кислоты, получаемой после реакции окисления оксида азота (NO) до диоксида азота (NO2);

- получение четырехокиси азота (N2O4) путем сжатия смеси газов, включающей воздух, диоксид азота (NO2) и остаточный оксид азота (NO), до давления не менее 0,4 МПа (абс.) и последующего охлаждения сжатой газовой смеси до температуры не ниже 8°С;

- отвод части жидкой четырехокиси азота (N2O4) для укрепления разбавленной азотной кислоты;

- смешение отведенной части жидкой четырехокиси азота (N2O4) с газообразным кислородом с количеством, обеспечивающим реакцию получения пентаоксида диазота (N2O5);

- обработку в противотоке разбавленной азотной кислоты газовым потоком, содержащим пентаоксид диазота (N2O5)5 до получения от 55 до 70%-ной азотной кислоты;

- рециркуляцию полученной 70%-ной азотной кислоты в стадию окисления оксида азота (NO) до диоксида азота (NO2).

К недостаткам известного способа производства четырехокиси азота (N2O4) [2] можно отнести следующее:

- низкий выход целевого продукта (N2O4), вследствие низкой степени конденсации четырехокиси азота (N2O4) при заявленных параметрах температуры и давления;

- низкое качество товарного продукта четырехокиси азота (N2O4), вследствие повышенного содержания азотной кислоты и реакционной воды в товарном продукте (N2O4);

- реализация стадии процесса получения пентаоксида диазота (N2O5) в реакции взаимодействия диоксида азота (NO2) с кислородом (O2) из подмешиваемого воздуха, количество которого должно подаваться не менее стехиометрического соотношения между диоксидом азота (NO2) и кислородом (O2), является сложной технической задачей, и, кроме того, пентаоксид диазота (N2O5) взрывоопасен, что увеличивает риски при эксплуатации такого производства.

Задачей предлагаемого технического решения является повышение качества получаемой четырехокиси азота (N2O4), повышение безопасности при осуществлении процесса производства четырехокиси азота (N2O4).

Поставленная задача решается благодаря тому, что в способе производства четырехокиси азота (N2O4), включающем:

стадию высокотемпературного окисления аммиака кислородом, поступающего из воздуха в присутствии катализатора, с получением на выходе из стадии окисления потока нитрозных газов, содержащих оксид азота (NO), незначительную часть диоксида азота (NO2), пары воды (Н2O), азот (N2), кислород (O2);

стадию сепарации реакционной воды из потока нитрозных газов путем конденсации паров воды при косвенном охлаждении и последующем отводе разбавленной азотной кислоты, получаемой вследствие взаимодействия диоксида азота (NO2) с реакционной водой;

окисление газовой смеси, содержащей оксид азота (NO), до получения диоксида азота (NO2) посредством взаимодействия (реакции) в контактном противотоке восходящего потока нитрозных газов с нисходящей сверхазеатропной азотной кислотой;

поглощение азотной кислотой реакционной воды в ходе стадии окисления азотной кислотой оксида азота (NO) до диоксида азота (NO2);

отвод смеси газового потока диоксида азота (NO2) с остаточным оксидом азота (NO) и парами кислоты в стадию доокисления, где под избыточным давлением не менее 0,4 МПа (абс.) после сжатия остаточного оксида азота (NO) с кислородом введенного воздуха происходит доокисление оксида азота (NO) дс диоксида азота (NO2);

отвод на повышение концентрации разбавленной концентрации азотной кислоты, образующейся в стадии окисления оксида азота (NO) до диоксида азота (NO2);

получение четырехокиси азота (N2O4) путем охлаждения сжатой газовой смеси до температуры, обеспечивающей полимеризацию диоксида азота (NO2) в четырехокись азота (N2O4);

предлагается следующее улучшение:

- после стадий сжатия газового потока до давления не менее 0,4 МПа (абс.) и последующего доокисления остаточного оксида азота (NO) до диоксида азота (NO2) получают с накоплением сырьевую четырехокись азота (N2O4), включающую помимо жидкой четырехокиси азота (N2O4) и азотную кислоту (HNO3); путем охлаждения потока газовой смеси до температуры не ниже минус 10°С, что обеспечивает конденсацию и активизирует процесс полимеризации диоксида азота (NO2) в жидкую четырехокись азота (N2O4);

- вводится стадия ректификации сырьевой четырехокиси азота (N2O4), включающей помимо жидкой четырехокиси азота (N2O4) и азотную кислоту, с выделением газового потока, в состав которого входят диоксид азота (NO2), четырехокись азота (N2O4), следы N2O3, HNO3, O2, N2, путем поддержания двух уровней температур в процессе ректификации в ректификационной колонне, обеспечивающих:

- - кипение жидкости внизу ректификационной колонны с выделением потока паров диоксида азота (NO2), N2O4, N2O3, HNO3, достигаемое прогревом до температуры от 24 до 50°С части жидкостной смеси, отобранной на рециркуляцию из нижней части (из исчерпывающей части) ректификационной колонны;

- - конденсацию паров HNO3, достигаемую в противоточном взаимодействии восходящих по колонне паров диоксида азота (NO2), N2O4, N2O3, HNO3 с нисходящим потоком флегмы, вводимым на орошение над верхней частью жидкости (в газовой подушке над насадкой или последней ситчатой тарелкой, в зависимости от исполнения ректификационной колонны) с температурой не ниже минус 10°С, являющимся отбираемой частью из дистиллята с коэффициентом флегмы 1…2, и нисходящим потоком сырьевой четырехокиси азота (N2O4), вводимым с температурой не ниже минус 10°С в верхнюю часть жидкой смеси (укрепляющую часть) в ректификационной колонне;

- вводится промывка в контактном противотоке хвостовых газов, отводимых из стадии получения сырьевой четырехокиси азота (N2O4), путем их прохождения через слой азотной кислоты с введением на орошение над верхней частью жидкости в промывочной колонне (в газовой подушке над верхней ситчатой тарелкой) разбавленной 10-15%-ной азотной кислоты, получаемой после скоростного двухступенчатого охлаждения и последующего ее доохлаждения с 40 до 30°С, и также введением неконцентрированной азотной кислоты с концентрацией 25-58% и температурой от 50 до 80°С после стадии окисления нитрозных газов в нижнюю часть слоя жидкости (на тарелку, где концентрация азотной кислоты соответствует конкретному значению вводимой неконцентрированной азотной кислоты) и с последующим отводом из кубовой части колонны укрепленной азотной кислоты до концентрации 50-58% с температурой 33-35°С в стадию повышения концентрации последней до сверхазеотропной концентрации 80-85%;

- повышение концентрации неконцентрированной азотной кислоты с 50-58% до сверхазеатропного значения 80-85% в колонне укрепления кислоты обеспечивается с поддержанием давления от 0,7 до 0,9 МПа (абс.) и трех уровней температур в трех зонах по высоте колонны:

- - поддержание в верней зоне мультислоя жидкости (в верхней части колонны) температуры 0-20°С, способствующее поглощению оксидов азота;

- - поддержание в средней зоне мультислоя жидкости (в средней части колонны) температуры 40-50°С, где преимущественно происходит кислотообразование, т.е. повышение концентрации кислоты с 50-58% до 80-85%;

- - поддержание в нижней зоне мультислоя жидкости (кубовой части колонны) температуры 60-80°С с подачей кислорода (или воздуха) снизу в кубовую часть колонны, где в контактном взаимодействии с циркулирующим потоком смеси жидкой четырехокиси азота (N2O4) с концентрированной азотной кислотой происходит преимущественно выделение диоксида азота (NO2), при этом производится отвод газового потока из головной части колонны (из газовой подушки колонны) в стадию доокисления оксида азота (NO) в диоксид азота (NO2);

- конденсация потока газовой смеси, содержащей очищенные диоксид азота (NO2) и четырехокись азота (N2O4), производится путем охлаждения его до температуры не ниже минус 10°С, обеспечивающей также полимеризацию газообразного диоксида азота (NO2) в жидкую четырехокись азота (N2O4).

Кроме того, предлагаемый способ производства четырехокиси азота (N2O4) отличается тем, что в накопительную часть сырьевой четырехокиси азота (N2O4) вводится для переработки некондиционный продукт (N2O4).

Дополнительное отличие предлагаемого способа производства четырехокиси азота (N2O4) заключается в том, что отводимый объем реакционной воды в виде избыточной неконцентрированной азотной кислоты с концентрацией 50-58% подают в стадию получения жидкой аммиачной селитры.

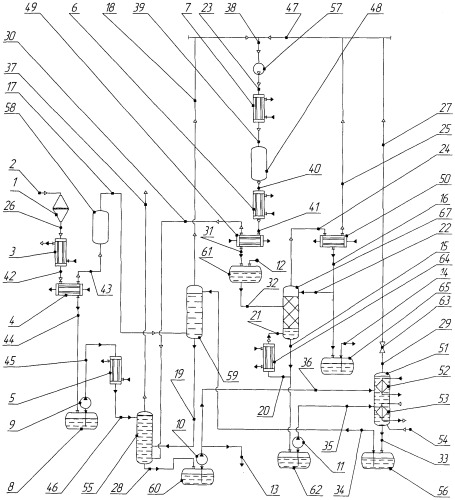

Техническая сущность предложенного технического решения поясняется прилагаемым чертежом, где:

1 - реактор окисления аммиака (контактный аппарат); 2 - трубопровод подачи в контактный аппарат смеси газообразного аммиака с воздухом; 3, 4, 5, 6, 7 - теплообменный аппарат кожухотрубного типа (косвенного охлаждения) с использованием в качестве хладагента воды; 8 - емкость-накопитель слабой 13%-ной азотной кислоты; 9, 10, 11 - насос; 12 - заправочный трубопровод; 13 - трубопровод отвода неконцентрированной азотной кислоты как побочного продукта; 14 - трубопровод выдачи товарного продукта; 15-46 - трубопровод; 47 - коллектор; 48 - ресивер-окислитель для исключения пульсаций потока газа и доокисления оксида азота (NO) до диоксида азота (NO2); 49, 50 - теплообменный аппарат кожухотрубного типа (косвенного охлаждения) - холодильник с использованием в качестве промежуточного хладоносителя холодильного рассола; 51 - колонна укрепления азотной кислоты; 52 - погружной теплообменный аппарат (холодильник) с использованием в качестве хладагента рассола; 53 - погружной теплообменный аппарат (кипятильник) с использованием в качестве рабочего тела водяного пара; 54 - трубопровод подачи кислорода (воздуха); 55 - промывочная колонна; 56 - емкость-накопитель сверхазеотропной 85-%-ной азотной кислоты; 57 - компрессор; 58 - ресивер-окислитель; 59 - окислительная колонна; 60 - емкость-накопитель неконцентрированной азотной кислоты; 61 - емкость-накопитель сырьевой четырехокиси азота (N2O4); 67 - ректификационная колонна; 62 - емкость-накопитель четырехокиси азота (N2O4) с концентрированной азотной кислотой; 63 - дроссель регулирования расхода газового потока; 64 - теплообменный аппарат кожухотрубного типа - кипятильник с использованием в качестве рабочего тела пара воды; 65 - емкость накопления готового продукта (N2O4).

Техническое решение - способ производства четырехокиси азота (N2O4) осуществляется следующим образом.

Вначале готовится смесь газообразного аммиака, полученного путем испарения, с воздухом с содержанием аммиака до 9,6% об. Выбранная концентрация аммиака 9,6% об. в воздухе на входе в контактный аппарат обеспечивает пожаро- и взрывобезопасность и, кроме того, гарантирует при прочих равных условиях получения окислов азота на катализаторе, т.к. при более высокой концентрации аммиака в зоне сеток катализатора может возникнуть нехватка кислорода, и вследствие этого из аммиака выделяется элементарный азот. Затем смесь при давлении, близком к атмосферному, поступает по трубопроводу 2 в контактный аппарат 1, где при температуре 800°С на катализаторе в виде сеток, изготовленных, например, из сплава платины, палладия и родия - Pt+4%Pd+3,5%Rh, происходит окисление аммиака кислородом воздуха с получением на выходе из контактного аппарата нитрозных газов со следующим объемным содержанием компонентов газа:

NO - 9,1% об., O2 - 6,6% об., N2 - 69,l% об., Н2O - 15,2% об.

Затем нитрозные газы проходят две ступени охлаждения с 800°С до 40°С. Вначале в теплообменном аппарате 3 происходит охлаждение газового потока с температуры 800°С до 250°С, а затем нитрозные газы поступают в теплообменный аппарат 4 (скоростной холодильник), где в течение времени 1,5 с происходит их охлаждение с 250°С до 40°С. В следствие охлаждения нитрозного газа до температуры 40°С пары реакционной воды конденсируются, при этом образуется раствор азотной кислоты с концентрацией 13% массовых. Процесс образования слабой кислоты осуществляется по реакциям:

2 N O + O 2 → 2 N O 2 → 124 к Д ж (1)

3 N O + H 2 O → 2 H N O 3 + NO + 73 ,6 кДж (2)

С учетом конденсации паров воды и образования слабой азотной кислоты, состав, газа на выходе из скоростного холодильника 4 составляет (в объемных процентах): NO - 9,5% об., O2 - 6,9% об., N2 - 76,4% об., Н2О - 7,0% об., NO2 - 0,2% об. Поток смеси газов из скоростного холодильника 4 с температурой 40°С отводится через трубопровод 43, ресивер-окислитель 58, на выходе из которого после протекания реакции окисления (1) содержится:

NO - 1,8% об., O2 - 3,1% об., NO2 - 8,3% об., Н2O - 7,3% об., N2 - 79,5% об. Большая часть оксидов азота (NO) в газовом потоке окисляется кислородом воздуха в ресивере-окислителе 58 до диоксида азота (NO2). Затем газовый поток по трубопроводу 17 поступает в нижнюю часть окислительной колонны 59. Введенный поток газа в окислительную колонну 59 по трубопроводу 17 поднимается вверх колонны, взаимодействуя с концентрированной азотной кислотой, которая по трубопроводу 34 подается на орошение в верхнюю часть колонны 59 под давлением, близким к атмосферному, из емкости-накопителя 85%-ной концентрированной азотной кислоты 56. В результате контактного противоточного взаимодействия восходящей газовой смеси, содержащей оксид азота (NO), с нисходящим потоком концентрированной азотной кислоты происходит реакция (1) окисления оксида азота (NO) до диоксида азота (NO2) и также протекает следующая реакция:

2 H N O 3 + N O → 3 N O 3 + H 2 O + 73 ,6 кДж (3)

2 H N O 3 + N O → 3 N O 3 + H 2 O + 73 ,6 кДж (3)

Иными словами в окислительной колонне происходит окисление оксида азота (NO) как кислородом, так и подаваемой на орошение азотной кислотой. Сконденсированные пары воды, поступившие в окислительную колонну 59 с потоком газа, и реакционная вода, выделившаяся в ходе стадии окисления оксида азота (NO) до диоксида азота (NO2) по химической реакции (3), поглощаются азотной кислотой непосредственно в окислительной колонне 59, в результате чего концентрация азотной кислоты от 85% (в верху колонны) уменьшается по высоте колонны, и из нижней части колонны по трубопроводу 19 отводится на укрепление в промывочную колонну неконцентрированная азотная кислота, достигшая концентрации 50,8%, с температурой от 50 до 80°С. Из головной части окислительной колонны 59 по трубопроводу 18 отводится газовый поток в газовый коллектор 47.

Состав нитрозных газов на выходе из окислительной колонны 59 в трубопроводе 18 составляет:

NO - следы % об., O2 - 2,8% об., N2 - 80,0% об., Н2О - 3,0% об., NO2 - 12,3% об., HNO3 - l,9%o6.

После скоростного холодильника 4 слабая 13%-ная азотная кислота отводится по трубопроводу 44 в емкость-накопитель 8, из которой кислота насосом 9 по трубопроводу 45 подается в теплообменный аппарат 5, где температура кислоты понижается с 40°С до 30°С, и затем из теплообменного аппарата 5 13%-ная азотная кислота поступает по трубопроводу 46 на орошение в верхнюю часть промывочной колонны 55 тарельчатого типа над верхней ситчатой тарелкой. Также в нижнюю зону (на тарелку, где концентрация кислоты соответствуем концентрации вводимой кислоты, т.е. 50,8%) промывочной колонны 55 вводится неконцентрированная (разбавленная) азотная кислота с концентрацией 50,8% и с температурой от 50 до 80°С, отбираемая по трубопроводу 19 из кубовой части окислительной колонны 59 после стадии окисления нитрозных газов. В нижнюю часть промывочной колонны 55 вводится по трубопроводу 30 поток хвостовых газов, содержащий диоксид азота (NO2); O2, N2, следы - N2O3, HNO3, оксида азота (NO), который поднимается вверх, взаимодействуя в контактном противотоке с нисходящим потоком азотной кислоты.

Процесс взаимодействия потока хвостовых газов с азотной кислотой происходит по реакциям (1), и также:

3 N O 3 + H 2 O → 2 H N O 3 + HNO + Q (4)

В результате происходит очистка (промывка) газов от оксидов азота до остаточно содержания NO - 0,1-0,15% об., и при этом происходит укрепление азотной кислоты, которая накапливается в нижней части промывочной колонны 55. Из головной части промывочной колонны 55 по трубопроводу 37 хвостовые газы дополнительно направляют на каталитическое доокисление оксида азота (NO), обеспечивающее содержание в дренажных газах не более 0,005% об., что отвечает санитарным нормам, регламентирующим вредные выбросы в атмосферу. Затем из кубовой части промывочной колонны 55 азотная кислота с концентрацией 54,4% и с температурой 35°С по трубопроводу 28 отводится в емкость-накопитель 60, откуда последняя насосом 10 подается по трубопроводу 36 в стадию укрепления неконцентрированной азотной кислоты с 54,4% до сверхазеотропной концентрации 85%.

Газовый потоки, поступившие в коллектор 47 из окислительной колонны 59 по трубопроводу 18 (с содержанием NO - следы % об., O2 - 2,8% об., N2 - 80,0% об., Н2О - 3,0% об., NO2 - 12,3% об., HNO3 - 1,9% об.), из теплообменного аппарата 50 по трубопроводу 25 (с содержанием NO - 0,1% об., O2, N2), из колонны укрепления азотной кислоты 51 по трубопроводу 27 (O2 - 11% об., NO2 - 7% об., NO - 0,5% об., HNO3 - 1% об., Н2О - 0,5% об., азот 80,0% об.), смешиваются и затем по трубопроводу 38 поступаются на вход в компрессор 57, в котором происходит их компримирование до давления 0,4 МПа (абс.). Газовый поток с возросшей после компримирования температурой до 120-130°С подают по трубопроводу 23 в теплообменный аппарат 7, где он охлаждается до температуры 30°С. Затем охлажденный газовый поток подается по трубопроводу 39 в ресивер-окислитель 48, где происходит сглаживание пульсации газового потока и доокисление по экзотермической реакции (1) остаточного оксида азота (NO) до диоксида азота (NO2), при этом температура газа на выходе из ресивера-окислителя 48 поднимается до 40°С. Затем поток газа вводится по трубопроводу 40 в теплообменный аппарат 6, где происходит его охлаждения с 40 до 30°С. Из теплообменного аппарата 6 газовый поток подается по трубопроводу 41 в теплообменный аппарат 49, где, путем косвенного охлаждения потока газовой смеси до температуры не ниже минус 10°С, обеспечивается полимеризация диоксида азота (NO2) в жидкую сырьевую четырехокись азота (N2O4), содержащую помимо четырехокиси азота (N2O4) и азотную кислоту (HNO3). Сырьевая четырехокись азота (N2O4) по трубопроводу 31 поступает в емкость 61, в которой происходит накопление последней.

Очистка сырьевой четырехокиси азота (N2O4) от азотной кислоты (HNO3) до получения высококонцентрированной четырехокиси азота (N2O4) обеспечивается перегонкой в ректификационной колонне 67 тарельчатого типа. По трубопроводу 32 сырьевая четырехокись азота (N2O4) с температурой минус 10°С поступает в колонну 67 на питающую тарелку. В нижней части ректификационной колонны 67 поддерживается температура 24°С, при которой происходит кипение легколетучего компонента жидкости, таким образом, четырехокись азота (N2O4) испаряется, образуя газовый поток, в состав которого входят диоксид азота (NO2), четырехокись азота (N2O4), следы N2O3, HNO3. Данная температура 24°С достигается прогревом отобранной по трубопроводам 15, 20 из нижней части колонны 67 на рециркуляцию в кипятильник 64 части жидкостной смеси, которая прогревается от температуры 24 до 50°С и затем по трубопроводу 21 возвращается в кубовую часть колонны, где смешивается с нисходящим холодным потоком жидкостной смеси из верхней части колонны. В колонне 67 на тарелках проводится последовательный ряд процессов испарения жидкости и конденсации паров. В итоге на верхней тарелке выделяют освобожденный от паров азотной кислоты поток газа, который отводят по трубопроводу 24 в холодильник 50, где после охлаждения происходит процесс конденсации четырехокиси азота (N2O4) и полимиризации диоксида азота (NO2) в жидкую четырехокись азота (N2O4). На выходе из холодильника 50 по трубопроводу 16 в емкость-накопитель 65 поступает очищенная от азотной кислоты четырехокись азота (N2O4), которую выдают на склад готовой продукции. Труднолетучий компонент - концентрированная азотная кислота с концентрацией до 98% - накапливается в кубовой части колонны 67, которая в смеси с четырехокисью азота (N2O4) отводится по трубопроводу 15 в емкость накопитель 62. Затем эта смесь насосом 11 по трубопроводу 35 подается в колонну укрепления неконцентрированной азотной кислоты 51.

Часть охлажденного потока дистиллята до температуры не ниже минус 10°С отбирается из трубопровода 16 и подается в качестве флегмы по трубопроводу 22 в верх колонны 67 с коэффициентом флегмы 1…2 на орошение над последней ситчатой тарелкой (или над насадкой, в зависимости от исполнения ректификационной колонны) для взаимодействия с восходящим газовым потоком, содержащим диоксид азота (NO2), четырехокись азота (N2O4), N2O3, пары азотной кислоты.

В верхнюю часть ректификационной колонны 67 по трубопроводу 32 вводится охлажденный поток сырьевой четырехокиси азота (N2O4) до температуры не ниже минус 10°С. Таким образом, в верхней части колонны поддерживается температура не ниже минус 10°С.

Азотная кислота с концентрацией 54,4% по трубопроводу 36 поступает в верхнюю часть колонны укрепления азотной кислоты 51. В среднюю часть колонны 51 по трубопроводу 35 поступает жидкостная смесь четырехокиси азота (N2O4) с концентрированной азотной кислотой. По трубопроводу 54 подают воздух снизу в кубовую часть колонны 51, где в контактном взаимодействии с циркулирующим потоком жидкой четырехокиси азота (N2O4) происходит преимущественно выделение диоксида азота (NO2). В колонне 51 поддерживается давление от 0,7 до 0,9 МПа (абс.) и три уровня температур по высоте колонны. В верхней части колонны поддерживается температура от 0 до 20°С. В средней части колонны 51 поддерживается температура 40-50°С, где преимущественно происходит кислотообразование, т.е. укрепление кислоты с 54,4 до 85%, т.к. в этой зоне обеспечивают оптимальные температурные и концентрационные условия. В кубовой части колонны поддерживается кипятильником 53 температура 60-80°С, при которой преимущественно выделяются оксиды азота из жидкой фазы в газовую. Из головной части колонны (из газовой подушки) 51 через трубопровод 29, дроссель 63 и трубопровод 27 производится отвод газового потока, включающего O2 - 11% об., NO2 - 7% об., NO - 0,5% об., HNO3 - 1% об., Н2О - 0,5% об., азот 80,0% об., в газовый коллектор 47, где смешиваются поступившие газовые потоки из окислительной колонны 59, холодильника 50 и колонны 51, и затем суммарный газовый поток по трубопроводу 38 поступает на вход компрессора 57 в стадию доокисления оксидов азота.

В кубовой части колонны 51 накапливается укрепленная азотная кислота от 54,4 до 85%, которая отводится по трубопроводу 33 в емкость-накопитель 56, из которой в свою очередь укрепленная кислота по трубопроводу 34 поступает в окислительную колонну 59.

Условие поддержания указанных трех уровней температур в трех зонах колонны с введением кислорода в нижней зоне, с введением в средней зоне смеси четырехокиси азота (N2O4) с концентрированной азотной кислотой и с противоточным взаимодействием массовых потоков приводит в средней зоне к накоплению избытка четырехокиси азота (N2O4) по сравнению со стехиометрическим соотношением, необходимым для прохождения реакции кислотообразования при противоточном взаимодействии массовых потоков, которые можно описать следующими уравнениями:

N 2 O 4 → N O 3 − + NO + (5)

H 2 O 4 → H + + H O − (6)

H + + N O 3 − → H NO 3 (7)

H O + N O + → H N O 2 (8)

2 H N O 2 → N 2 O 3 + H 2 O (9)

N 2 O 4 → N O 2 + NO ↑ (10)

В верхней зоне преобладают процессы поглощения оксидов азота, которые можно описать химическими уравнениями (10) и также согласно следующим:

2 N O + O 2 → 2 N O 2 + Q (11)

2 N O 2 → N 2 O 4 ↓ Q (12)

В нижней зоне при сравнительно высоких температурах происходит преимущественно выделение оксидов азота из жидкой фазы в газовую:

N 2 O 4 → 2 N O 2 ↑ + Q (13)

Обозначения в уравнениях: ↑ - восходящий поток газа,

↓ - нисходящий поток жидкости,

Q - количество тепла, выделившегося

или поглащенного в ходе реакции, кДж.

Кроме того, предлагаемый способ производства четырехокиси азота (N2O4) осуществляется следующим образом.

В емкость-накопитель 61 по трубопроводу 12 вводится дополнительно для переработки поток некондиционной четырехокиси азота (N2O4), содержащей, например, ненормированное содержание азотной кислоты. При этом регулируют значение флегмового числа в пределах 0.6…2, т.е. уменьшают или увеличиваю подачу дистиллята в колонну 67 по трубопроводу 22, что, соответственно, приводит к увеличению или уменьшению отбора готового продукта. В результате происходит перегонка некондиционного продукта в ректификационной колонне 67 с удалением избыточной кислоты.

Следующее отличие осуществления предлагаемого способа производства четырехокиси азота (N2O4) заключается в том, что отводимый объем избыточной неконцентрированной азотной кислоты с концентрацией 54,4% подают по трубопроводу 13 в стадию переработки жидкой аммиачной селитры. Для автономного производства четырехокиси азота (N2O4) транспортировка неконцентрированной азотной кислоты является затратной. Неконцентрированная азотная кислота представляет собой коррозионно-агрессивную жидкость, поэтому требуется для транспортировки цистерны, изготовленные из высоколегированных нержавеющих сталей. Предпочтительно включить в контур производства четырехокиси азота (N2O4) цикл утилизации неконцентрированной азотной кислоты. Кроме того, в контуре утилизации неконцентрированной азотной кислоты появится возможность утилизации загрязненного аммиака, который остается после испарения последнего из сырьевого аммиака для стадии получения нитрозных газов в контактном аппарате 2.

Между приведенной совокупностью взаимодействующих существенных признаков заявляемого способа производства четырехокиси азота (N2O4) и достигаемым техническим результатом по получению качественного готового продукта четырехокиси азота (N2O4) и также обеспечению безопасности при осуществления процесса производства существует причинно-следственная связь. По сравнению с прототипом можно получать кондиционный продукт, в то время как по способу прототипа можно получить только сырьевую четырехокись азота (N2O4), и, кроме того, в стадии укрепления азотной кислоты не используется взрывоопасное соединение пентаоксид диазота (N2O5) для получения сверхазеотропной концентрации азотной кислоты 85%.

1. Патент США №3421854, МПК С01В 21/20.

2. Патент США №3607028, МПК С01В 21/36.

1. Способ производства динитрогена тетраоксида (четырехокиси азота, N2O4), содержащий стадию высокотемпературного окисления аммиака кислородом воздуха на катализаторе с получением на выходе из стадии окисления потока нитрозных газов, содержащих оксид азота (NO), незначительную часть диоксида азота (NO2), пары воды, азот, кислород, стадию сепарации реакционной воды из потока нитрозных газов путем конденсации паров воды при косвенном охлаждении с последующим отводом слабой азотной кислоты, получаемой при взаимодействии диоксида азота (NO2) с реакционной водой; окисления газовой смеси, содержащей оксид азота (NO), до получения диоксида азота (NO2) посредством взаимодействия в контактном противотоке восходящего потока оксида азота (NO) с нисходящей азотной кислотой; поглощение реакционной воды азотной кислотой в ходе стадии окисления оксида азота (NO) до диоксида азота (NO2); отвод смеси газового потока диоксида азота (NO