Полимерная порошковая композиция для супергидрофобного покрытия и способ получения супергидрофобного покрытия

Иллюстрации

Показать всеИзобретение относится к области химии, а именно к полимерным порошковым композициям для супергидрофобного покрытия и способам получения супергидрофобных покрытий. Композиция в качестве основы содержит термореактивную порошковую композицию с эпоксиполиэфирным или эпоксидным, или полиэфирным, или полиуретановым пленкообразователем и дополнительно содержит модификатор в виде гидрофобных частиц, выбранных из группы, включающей микро- и наночастицы фторопласта с размерами частиц не более 5 мкм, микрочастицы фторопласта, модифицированные поверхностно-активными веществами, с размерами частиц не более 5 мкм, микрочастицы фторопластового воска с размерами частиц не более 35 мкм и смесь микро- и наноразмерных частиц фторопласта и наноразмерных частиц окиси алюминия Al2O3 и/или диоксида кремния SiO2 при их соотношении от 10:1 до 100:1 в.ч. соответственно, при следующем соотношении компонентов, мас.%: основа - 95-99,5, модификатор - 0,5-5. Способ получения покрытия включает нанесение указанной порошковой композиции и отверждение полученного покрытия при температуре 180-190°C в течение 15-20 минут, при необходимости на упомянутый слой до его отверждения наносят второй слой модификатора, затем производят отверждение двухслойного покрытия при температуре 185-190°C в течение 15-20 минут. Результат заключается в повышении гидрофобности покрытия, достижении супергидрофобного состояния и тем самым увеличении надежности и долговечности покрытия. 2 н.п. ф-лы, 5 табл., 15 пр.

Реферат

Область техники

Изобретение относится к области химии, а именно к полимерным порошковым композициям (далее ППК) для супергидрофобного покрытия и способам получения супергидрофобных покрытий, и может быть использовано для защиты различных конструкций и сооружений, эксплуатируемых в условиях открытого выпадения климатических осадков в виде дождя, снега, тумана, от обледенения, коррозии, загрязнений неорганического и, в ряде случаев, органического характера, налипания, обрастания микроорганизмами и водорослями.

Данная техническая проблема является актуальной особенно для таких стран, в том числе и России, где зима составляет порядка шести и более месяцев в году. Так, например, налипание гололедно-изморозевых отложений (ГИО) на поверхности приводит к нарушению технологических процессов, невозможности проведения сборочных работ, утяжеляет конструкции, вплоть до их разрушения, представляет опасность при эксплуатации и требуют большой затраты труда для сбрасывания льда и снега, налипающих на такие поверхности.

Уровень техники

Супергидрофобные покрытия обладают рядом уникальных функциональных свойств, таких как водонепроницаемость, снижение или предотвращение гололедно-изморозевых отложений, стойкость к коррозии, устойчивость к биообрастанию и загрязнению неорганическими и, в ряде случаев, органическими соединениями. Эти качества позволяют их использовать в качестве антиобледенительных, самоочищающихся, противокоррозионных, противообрастающих покрытий. Супергидрофобные покрытия можно охарактеризовать тремя свойствами:

- капля воды образует на них угол смачивания более 150°,

- угол скатывания, то есть угол наклона поверхности к горизонту, при котором капля начинает скатываться, не превышает десяти градусов,

- эффект самоочистки поверхности от загрязнений при контакте с каплями воды.

Известно, что супергидрофобного состояния возможно достичь лишь на шероховатых поверхностях с низкой поверхностной энергией, на которых реализуется гетерогенный режим смачивания. То есть три главных характеристики супергидрофобности можно достичь при выполнении следующих требований: во-первых, поверхностный слой должен быть с низкой поверхностной энергией (гидрофобным) и, во-вторых, необходимо наличие микро - и наношероховатости поверхности. Особенностью такой структуры супергидрофобных поверхностей является то, что менее 10% поверхности водной среды в действительности контактирует с твердым телом, тогда как остальная поверхность жидкости отделена от подложки воздушной пленкой. Таким образом, на супергидрофобных покрытиях лед либо не образуется вовсе, либо сила сцепления льда с такими поверхностями незначительна.

Существуют различные методы борьбы с обледенением: термические, механические и физико-химические.

Использование термических и механических методов борьбы с обледенением является в ряде случаев малоэффективным, трудоемким, требует использования дополнительного дорогостоящего оборудования и приводит к значительному удорожанию строительства и эксплуатации объектов и сооружений, подвергающихся обледенению.

Использование физико-химических методов направлено на решение двух задач:

- снижение накопления гололедно-изморозевых отложений (ГИО) за счет предотвращения/замедления перехода переохлажденных капель воды, попадающих на конструкционные элементы, в твердое состояние с последующим их удалением с поверхности под действием гравитационных сил, снижение адгезии воды и ГИО к металлической поверхности, что также облегчает удаление ГИО под действием собственного веса или при ветровой нагрузке.

Одним из наиболее простых решений первой задачи, как известно, является использование лакокрасочных и композиционных материалов, содержащих антифризы. Лакокрасочные составы подбирают таким образом, чтобы пленкообразователь, будучи нерастворимым в воде, не препятствовал диффузионному обмену антифризов (в основном используют хлориды одно - и двухвалентных металлов) и воды. Концентрация антифризов берется предельно высокой. В зависимости от типа антифриза и степени его капсулирования пленкообразователем температура образования льда понижается на десятки градусов [Яковлев А.Д. Химия и технология лакокрасочных покрытий / А.Д. Яковлев. СПб.: 2008, 448 с. [RU 2177797 C1].

Более привлекательным с точки зрения практического применения является снижение адгезии воды и ГИО к защищаемой от обледенения поверхности. Задача снижения адгезии может быть решена использованием жидких или твердых гидрофобных покрытий-антиадгезивов, отделяющих поверхность от ГИО. В качестве жидких антиадгезивов, как правило, используются высоковязкие силиконовые смазки, вазелины, которые представляют собой органические, кремнеорганические или фторированные жидкости, загущенные мелкодисперсными наполнителями. Нанесение их на металл (например, алюминий) позволяет снизить адгезию в десятки раз. Такая эффективность жидких антиадгезивов связана с тем, что разрушение контакта между поверхностью и ГИО происходит по когезионному механизму, внутри жидкой пленки, имеющей слабые межмолекулярные взаимодействия. Однако смазки, как и упомянутые выше покрытия с антифризами, будучи расходуемым материалом, требуют многократного повторного применения [Farzaneh М., Volat C., Leblond А. Anti-icing and De-icing Techniques for Overhead Lines / In: Atmospheric Icing of Power Networks. Ed. by M. Farzaneh, Springer Science + Business Media B.V.: 2008, p.229-268;]. Атмосферный лед обычно образуется из капель сверхохлажденной воды. Для того чтобы удержаться на поверхности на первой стадии образования льда эти капли смачивают поверхность, замещая воздушное межфазное пространство водным межфазным пространством. Этого процесса можно избежать только при идеально гладкой поверхности, что практически недостижимо.

Другим вариантом снижения адгезии льда к поверхности может быть применение полимерных материалов на основе пленкообразователей, обладающих низкой поверхностной энергией, и гидрофобизацией обычных (не водоотталкивающих) поверхностей.

Известны разработки «льдофобных» покрытий из политетрафторэтилена (Poly(tetrafluoroethylene, PTFE или Teflon) и полидиметилсилоксана (Poly(dimethylsiloxane, silicone или PDMS). PTFE хорошо показал себя против налипания мокрого снега. Однако адгезия мокрого снега и льда отличаются, поэтому покрытия из PTFE обладают весьма ограниченными возможностями [EP 339583, WO 200164810, JP 4045168, CN 101707103, US 2006281861, JP 2003027004, US 20120045954].

Известно, что полимеры на базе кремния показывают лучшие результаты по предотвращению адгезии льда, чем PTFE [US 2003232941, US 2012058330, US 2003232201, EP 1849843, JP 2003155348, JP 2003147202, JP 10204340]. Известен эпоксикремниевый лак марки Wearlon (США). Этот коммерческий продукт показывает коэффициент уменьшения адгезии 12, тогда как Teflon - только 2. Известно, что с использованием гибридных лаков на основе смеси полисилоксановых и фторуглеродных полимеров можно получить покрытия, свойства которых лучше, чем у PDMS- или PTFE-материалов. Например, полиперфторалкил(мет)акрилаты (polyperfluoalkyl(meth)-acrylate), модифицированные литием, компании Боинг (Boeing Company) Byrd N.R. (2004) Polysiloxane (amide-ureide) anti-ice coating [US 6797795], снижают адгезию на 25 пунктов сильнее, чем PTFE.

В целом, анализ значительного количества доступных относительно гладких покрытий-антиадгезивов [Menini R., Farzaneh М. Advanced Icephobic Coatings // J. Adhesion Sci. Technol. 2011. V. 25. P. 971-992], позиционируемых как потенциально «льдофобные», позволяет сделать вывод, что применение таких материалов позволяет существенно снизить количество энергии, затрачиваемой на удаление ГИО с их поверхности, но не предотвращает при этом образования льда.

Использование таких материалов достаточно эффективно в случае образования ГИО за счет мокрого и сухого снега. Однако такие покрытия малоэффективны в борьбе с образованием отложений за счет переохлажденного дождя или дождя, подающегося на переохлажденную поверхность. Хотя капли и испытывают сильное сужение на гладкой гидрофобной поверхности, они, тем не менее, сохраняют ненулевую площадь контакта и рано или поздно замораживаются при любой отрицательной температуре подложки (несколько секунд, если температура меньше -10°C) [Mishchenko L., Hatton В., Bahadur V., et al. Design of Ice-free Nanostructured Surfaces Based on Repulsion of Impacting Water Droplets // Nanoletters. 2010. V.4. №12. P. 7699-7707].

Одним из самых перспективных решений для борьбы с ГИО и повышения эффективности борьбы с такими видами ГИО как «ледяной дождь и ледяная изморозь» является создание супергидрофобных покрытий [Varanasi K., Deng Т., Smith J, Hsu М. Frost formation and ice adhesion on superhydrophobic surfaces // Applied physics letters. 2010. V. 97. 234102; [US 20100225546].

Традиционно гидрофобными считаются материалы и покрытия, краевой угол смачивания которых водой и водными растворами превышает 90°. Следует отметить, что гидрофобность - свойство, определяющееся не столько характеристиками материала в целом, сколько свойствами и структурой приповерхностного слоя толщиной в несколько нанометров.

Известно, что на гладких поверхностях за счет варьирования химического состава поверхностного слоя можно весьма ограниченно увеличивать гидрофобность. Максимально достижимый краевой угол смачивания для гладких поверхностей составляет ~ 106°. Для получения супергидрофобных материалов с краевым углом смачивания более 140° необходимо использовать совместное влияние шероховатости и химической структуры поверхности. Именно подбором поверхностной текстуры можно достичь супергидрофобного состояния [Бойнович Л.Б., Емельяненко А.М. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии. 2008. Т. 77. С. 619-638]. На сверхгидрофобных покрытиях после соударения с поверхностью капли воды настолько быстро «отскакивают» от нее, что не успевают затвердевать. Таким образом, никакого обледенения практически не происходит.

Известны термореактивные порошковые краски (далее ТПК), применяемые для защиты поверхностей от атмосферных воздействий. По типу пленкообразователей они делятся на эпоксидные краски, эпоксидно-полиэфирные, полиэфирные, полиуретановые и пр.

Известны защитные краски для покрытий, описанные в патентах RU 2296147. «Защитная декоративная краска», RU 2162872. Гидрофобная антиоблединительная композиция, включающаяя силиконовый полимер, наполнитель и отвердитель (хлорпарафин), RU 2387682. Стойкий к разрушению эпоксидный состав, в котором в качестве основы использована эпоксидная смола с содержанием 20%-80%, RU2178436, 1998.08.12, C09D 5/03. Порошковая краска для покрытий, включающая твердую полиэфирную смолу, твердую эпоксидную смолу, пигменты, наполнители, регулятор розлива, катализатор отверждения. Последняя принята в качестве прототипа к заявляемой ППК.

К недостаткам известной композиции можно отнести недолговечность получаемого покрытия при его эксплуатации в «жестких» климатических условиях.

Наиболее близким по технической сущности к заявленному способу является способ получения гидрофобных покрытий, включающий синтезирование акрилового полимера, смешение его с силиконовой смолой и с силикатными наноразмерными частицами, модифицированными органосиланом, с последующим нанесением на алюминиевые пластинки за счет распыления [US 20100314575 А1]. При этом образуется гидрофобная поверхность (краевой угол смачивания около 160°). К недостаткам данного способа можно отнести низкую износостойкость и недолговечность получаемого гидрофобного слоя. При этом при эксплуатации покрытия антиобледенительные свойства поверхности ухудшаются, так как происходит постепенное разрушение шероховатого супергидрофобного слоя.

Раскрытие изобретения

Задачи, на решение которых направлено изобретение, заключаются в создании новой ППК для супергидрофобного покрытия, новом способе получения супергидрофобного покрытия, защищающем конструкции и сооружения от коррозии, налипания гололедно-изморозевых отложений, загрязнения неорганическими и, в ряде случаев, органическими соединениями и обрастания различными микроорганизмами и водорослями.

Технический результат изобретения заключается в повышении качественно-технических показателей, а именно повышение гидрофобности покрытия и, в итоге, достижении супергидрофобного состояния и тем самым увеличении надежности и долговечности покрытия.

Поставленные задачи решены следующим образом.

Полимерная порошковая композиция для получения супергидрофобного покрытия содержит основу и отличается тем, что в качестве основы она содержит термореактивную порошковую композицию с эпоксиполиэфирным, или эпоксидным, или полиэфирным, или полиуретановым пленкообразователем и дополнительно модификатор в виде гидрофобных частиц, выбранных из группы, включающей микро- и наночастицы фторопласта с размерами частиц не боле 5 мкм, микрочастицы фторопласта, модифицированные поверхностно-активными веществами с размерами частиц не более 5 мкм, микрочастицы фторопластового воска с размерами частиц не более 35 мкм и смесь микро- и наноразмерных частиц фторопласта и наноразмерных частиц окиси алюминия Al2O3 и/или диоксида кремния SiO2 при их соотношении от 10:1 до 100:1 в.ч. соответственно, при следующем соотношении компонентов, мас. %:

| основа | 95-99,5% |

| модификатор | 0,5-5% |

Способ получения супергидрофобного покрытия включает нанесение полимерной порошковой композиции, отверждение полученного покрытия и отличается тем, что на защищаемую поверхность наносят вышеупомянутую ППК, затем производят отверждение нанесенного слоя путем нагрева при температуре 180°C-190°C в течение 15-20 минут. При необходимости на упомянутый слой до его отверждения наносят второй слой вышеупомянутого модификатора, затем производят отверждение двухслойного покрытия при температуре 185°C-190°C в течение 15-20 минут. Нанесение порошковой композиции осуществляют электростатическим или трибостатическим методами.

Полученное покрытие характеризуется высоким краевым углом смачивания ~ 150°-165°, углом скатывания не более 4° и высокими физико-механическими свойствами: адгезия ~ 1 балл; прочность при растяжении ~ 8 мм; прочность при ударе (прямой/обратный) ~ 100/100 см и твердость ~ 2Н-4Н.

Осуществление изобретения

Изобретени осуществляют следующим образом.

Способ получения ППК для супергидрофобного покрытия включает следующие стадии: предварительное смешение основы с гидрофобными частицами модификатора в определенном заданном соотношении, загрузка полученной смеси в аппарат смеситель и смешение до получения гомогенного композита.

Для получения супергидрофобного покрытия на защищаемую поверхность наносят полученную ППК, например, методом электростатического или трибостатического распыления и проводят отверждение нанесенного покрытия путем нагрева до 180°C-190°C в течение 15-20 минут, при необходимости на этот слой до его отверждения наносят второй слой модификатора с последующим отверждением двухслойного покрытия при температуре 185°C-190°C в течение 15-20 минут. При этом полученное покрытие характеризуется следующими показателями:

Краевой угол смачивания ~ 150°-165°

Угол скатывания не более 4°

Адгезия ~ 1 балл

Прочность при растяжении ~ 8 мм

Прочность при ударе (прямой/обратный) ~ 100/100 см;

Твердость ~ 2Н-4Н.

В качестве исходных компонентов для получения ППК было предложено использовать:

1-й компонент - основа - промышленно выпускаемые ТПК, например: эпоксидные, эпоксидно-полиэфирные, полиэфирные, полиуретановые.

2-й компонент представляет собой микронные и наноразмерные гидрофобные частицы, например перфторполиэтилена (тефлон или фторопласт), модифицированного фторопласта (размер частиц не более 5 мкм), фторопластовых восков (размер частиц не более 35 мкм), поверхностно модифицированных наночастиц диоксида кремния SiO2 (размер частиц не более 10 нм), окиси алюминия Al2O3 (размер частиц не более 20 нм).

Из известных источников информации не выявлено совместное использование этих компонентов.

Авторами было выявлено и подтверждено экспериментально, что использование смеси известных компонентов в определенной пропорции приводит к появлению нового качественного результата - краевой угол смачивания гидрофобной поверхности составляет около 150-165 градусов, угол скатывания не более 4 градусов.

Варианты выполнения изобретений

Ниже представлены примеры по составам ППК и исследование свойств полученных покрытий (Таблица 2).

Пример 1. (Композиция для сравнения, без введения модифицирующих компонентов).

Эпоксидно-полиэфирную ТПК наносят электростатическим способом на алюминиевую пластину и после отверждения при 190°C в течение 15 минут, получают покрытие толщиной 80-100 мкм.

Пример 2. Эпоксидно-полиэфирную ТПК в количестве 98,5 г смешивают с фторопластом (размер частиц не более 5 мкм) при содержании последнего 1,5 г (1,5 мас. %). Смешение проводят в аппарате смесителе.

Полученную ППК наносят электростатическим способом на алюминиевую пластину и после отверждения при 190°C в течение 15 мин получают покрытие толщиной 80-100 мкм.

Пример 3. Так же, как в примере 2, с тем отличием, что содержание ТПК составляет 99 г, а фторопласта -1 г (1 масс. %).

Пример 4. Так же, как в примере 2, с тем отличием, что содержание ТПК составляет 98 г, а фторопласта - 2 г (2 масс. %).

Пример 5. Получение ППК, как в примере 2, с тем отличием, что используют эпоксидную ТПК и отверждение проводят при 180°C в течение 20 минут.

Пример 6. Так же, как в примере 2, с тем отличием, что используют полиэфирную ТПК.

Пример 7. Так же, как в примере 2, с тем отличием, что используют полиуретановую ТПК.

Пример 8. Получение ППК, как в примере 2, с тем отличием, что используют фторопласт, модифицированный поверхностно активным веществом под маркой ФлюралитПав.

Пример 9. Так же, как в примере 2, с тем отличием, что используют фторопластовые воски Lubrizol Lanco 1890 (размер частиц не более 35 мкм).

Пример 10. Получение ППК, как в примере 2, с тем отличием, что взамен фторопласта используют комбинацию микронных частиц фторопласта с гидрофобными наночастицами диоксида кремния SiO2 в соотношении 1,485 г фторопласта и 0,015 г диоксида кремния (размер частиц около 7 нм).

Пример 11. Получение ППК, как в примере 2, с тем отличием, что взамен фторопласта используют комбинацию микронных частиц фторопласта с гидрофобными наночастицами диоксида кремния SiO2 в соотношении 1,364 г фторопласта и 0,136 г диоксида кремния (размер частиц около 7 нм).

Пример 12. Получение ППК, как в примере 2, с тем отличием, что взамен фторопласта используют комбинацию микронных частиц фторопласта с гидрофобными наночастицами окиси алюминия Al2O3 (производства Evonic) (размер частиц около 13 нм) в соотношении 1,485 г фторопласта и 0,015 г окиси алюминия.

Пример 13. Получение ППК, как в примере 2, с тем отличием, что взамен фторопласта используют комбинацию микронных частиц фторопласта с гидрофобными наночастицами окиси алюминия Al2O3 в соотношении 1,364 г фторопласта и 0,136 г окиси алюминия (производства Evonic) (размер частиц около 13 нм).

Такую комбинацию гидрофобных частиц применяют для повышения износостойкости супергидрофобного слоя.

Пример 14. Как в примере 2, с тем отличием, что после электростатического нанесения ППК поверх нее в качестве второго слоя наносят электростатическим распылением микронный порошок фторопласта-4 (размер частиц не более 5 мкм), предварительно смешанный с гидрофобными наночастицами SiO2, (размер частиц около 7 нм) при содержании последних 1,5 г на 98,5 г фторопласта (1,5 мас. %) (толщина слоя составляет от 1 до 40 мкм). Нанесение второго слоя фторопласта с гидрофобными наночастицами применяют для повышения гидрофобности и повышения устойчивости супергидрофобного слоя.

Пример 15. Как в примере 2, с тем отличием, что после электростатического нанесения ППК поверх нее в качестве второго слоя наносят электростатическим распылением микронный порошок фторопласта-4 (размер частиц не более 5 мкм), предварительно смешанный с гидрофобными наночастицами Al2O3, (размер частиц около 13 нм) при содержании последних 1,5 г на 98,5 г фторопласта (1,5 мас. %) (толщина слоя составляет от 1 до 40 мкм). Нанесение второго слоя фторопласта с гидрофобными наночастицами применяют для повышения гидрофобности и повышения устойчивости супергидрофобного слоя.

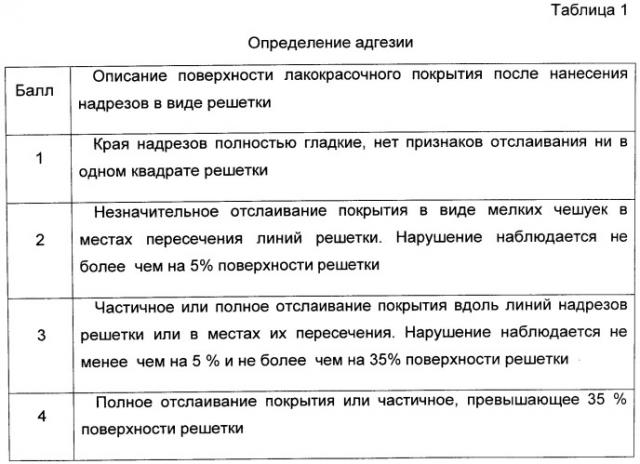

Определение адгезии проводили методом решетчатых надрезов по ГОСТ 15140-78. Оценку состояния покрытия оценивали по четырех бальной системе (таблица 1).

Прочность покрытия при ударе определяли в соответствие с ГОСТ 4765-73 на приборе «У-2». Сущность метода заключается в определении при помощи прибора У-2 максимальной высоты в сантиметрах, с которой свободно падает на окрашенную металлическую пластинку груз в 1 кг, не вызывая при этом механического разрушения лакокрасочного покрытия. Определяли прочность к удару со стороны покрытия (прямой) и со стороны субстрата (обратный).

Определение прочности при растяжении на приборе «пресс Эриксена». Испытания проводили в соответствие с ГОСТ 29309-92. Метод основан на измерении глубины выдавливания окрашенной металлической пластинки в момент разрушения покрытия при воздействии на нее сферического пуансона диаметром 20 мм.

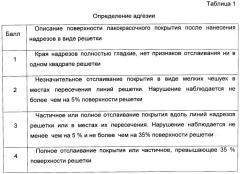

Определение твердости по карандашу осуществляли в соответствии с ISO 15184-1998. Сущность метода заключается в прочерчивании покрытия карандашом определенной твердости под углом 45° и нагрузке 750 г с последующей оценкой результатов.

Использовали карандаши следующей твердости:

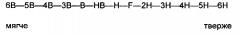

Краевой угол смачивания определяли по методу растекающейся капли. Краевой угол и угол скатывания определяли на приборе DSA30 фирмы Kruss. Оценку краевого угла определяли по методу лежачей капли. Сущность метода определения краевого угла смачивания заключается в нанесении капли жидкости (воды) на исследуемое покрытие и непосредственное измерение угла с помощью светового микроскопа. Сущность определения угла скатывания заключается в определении минимального угла, при котором капля воды определенного объема и с определенной высоты при попадании на исследуемую поверхность скатывалась с нее. Для определения краевого угла смачивания и угла скатывания использовали капли дистиллированной воды объемом 30 mL высота, с которой из дозирующего устройства наносили капли воды на исследуемую поверхность, составляла 7 мм.

Оценку устойчивости супергидросробного слоя в процессе циклов замораживание/размораживание проводили по изменению угла скатывания и краевого угла смачивания водой после 5 циклов замораживание/размораживание. Каждый цикл замораживание/ размораживание проводили следующим образом: образец с исследуемым покрытием помещали в охлажденную климатическую камеру до температуры -20°C на 10 минут. Затем охлажденный образец окунали в ванну с охлажденной водой до 0°C. Далее вынимали образец из ванны и выдерживали в климатической камере при той же температуре в течение 10 минут. После 5 таких циклов замораживание/размораживание исследовали краевой угол смачивания и угол скатывания.

В таблице 2 приведены данные испытаний.

Из приведенных значений свойств, представленных в таблицах 2 и 3, видно, что введение фторопласта в ППК приводит к значительному повышению краевого угла смачивания, достигающему значения 163° (супергидрофобные покрытия) при содержании фторопласта равным 2 мас. %.

При этом физико-механические свойства покрытий практически не изменяются и сохраняются на высоком уровне (как у покрытий, полученных из немодифицированной ТПК (в примере №1). Следует отметить, что при введении смеси фторопласта и наноразмерных гидрофобных частиц диоксида кремния в ППК краевой угол изменяется незначительно, но при этом выше твердость покрытия (составляет до 4Н по карандашу). Однако после 5 циклов замораживание/размораживание происходит ухудшение супергидрофобных свойств покрытий. Так для образца покрытия, полученного из ППК, содержащей фторопласт, угол скатывания изменяется от 3-4° (до проведения эксперимента по замораживанию и размораживанию) до 20° (после эксперимента). Краевой угол смачивания тоже снижается от 163° до 142°.

При введении в ППК, помимо фторопласта, наноразмерных гидрофобных частиц SiO2 стойкость покрытия после циклов замораживание/размораживание повышается. При этом только в случае нанесения второго слоя из фторопласта, смешанного с наноразмерными частицами диоксида кремния, на слой порошковой краски, предварительно смешанной с микронным порошком фторопласта и гидрофобными наночастицами, краевой угол смачивания и угол скатывания покрытия (см. таблица 3, обр. №3 - пример №14) не изменяются после проведения циклов замораживание/размораживание и составляют 165° и 2-3° соответственно.

Повышение гидрофобности и устойчивости супергидрофобного покрытия при нанесении второго слоя обусловлено повышением содержания гидрофобных частиц на поверхности покрытия.

Как известно, супергидрофобные покрытия характеризуются углом смачивания более 150°.

Однако покрытия, полученные в примерах 2, 3, 5-7, иллюстрирующих заявленную группу изобретений, характеризуются краевым углом смачивания чуть меньше 150°. Как показали проведенные испытания, существуют реализации изобретения, позволяющие достичь заявленного технического результата. Это и упомянутые примеры 4 и 8-15, и следующие примеры.

Пример 4а. Получение ППК, как в примере 4, с тем отличием, что используют эпоксидную ТПК и отверждение проводят при 180°C в течение 20 минут.

Пример 46. Так же, как в примере 4, с тем отличием, что используют полиэфирную ТПК.

Пример 4в. Так же, как в примере 4, с тем отличием, что используют полиуретановую ТПК.

Данные испытаний приведены в таблице 4.

Поверхность является супергидрофобной при выполнении двух основополагающих характеристик (в значительной степени взаимозависимых): краевой угол смачивания более 150 градусов, а угол скатывания не более 10 градусов.

Причем, если первая характеристика получила широкое распространение в научной среде (в силу четкой стандартизации методик измерения), то вторая - среди людей, занимающихся их практическим применением, так как именно легкое скатывание воды с таких поверхностей (что и характеризуется малым углом скатывания) определяет их высокую ценность для реального применения. Поэтому даже те реализации изобретения, что формально слегка не дотягивают до 150°, обладают, тем не менее, углами скатывания существенно меньшими, чем «граничные» 10°. Этот фактор позволяет относить такие поверхности к поверхностям, обладающим супергидрофобными свойствами.

В таблице 5 приведены данные испытаний по всем примерам.

Таким образом, за счет модификации порошкообразным фторопластом с наноразмерными добавками дешевые покрытия из ТПК и могут быть использованы в качестве дорогих супергидрофобных покрытий.

1. Полимерная порошковая композиция для получения супергидрофобного покрытия, содержащая основу, отличающаяся тем, что в качестве основы она содержит термореактивную порошковую композицию с эпоксиполиэфирным, или эпоксидным, или полиэфирным, или полиуретановым пленкообразователем и дополнительно модификатор в виде гидрофобных частиц, выбранных из группы, включающей микро- и наночастицы фторопласта с размерами частиц не более 5 мкм, микрочастицы фторопласта, модифицированные поверхностно-активными веществами, с размерами частиц не более 5 мкм, микрочастицы фторопластового воска с размерами частиц не более 35 мкм, смесь микро- и наноразмерных частиц фторопласта и наноразмерных частиц окиси алюминия Al2O3 и/или диоксида кремния SiO2 при их соотношении от 10:1 до 100:1 в.ч. соответственно, при следующем соотношении компонентов, мас.%:

| основа | 95-99,5 |

| модификатор | 0,5-5. |

2. Способ получения супергидрофобного покрытия, включающий нанесение полимерной порошковой композиции, отверждение полученного покрытия, отличающийся тем, что на защищаемую поверхность наносят композицию по п.1, затем производят отверждение нанесенного слоя путем нагрева при температуре 180-190°C в течение 15-20 минут, при необходимости на упомянутый слой до его отверждения наносят второй слой вышеупомянутого модификатора, затем производят отверждение двухслойного покрытия при температуре 185-190°C в течение 15-20 минут.