Способ получения оксида алюминия

Иллюстрации

Показать всеИзобретение относится к способу получения оксида алюминия в виде порошков или агломератов с частицами, имеющими сотовую пористую структуру. Способ включает обработку соли алюминия раствором щелочного реагента, промывку осадка и его термообработку. В качестве соли алюминия используют кристаллы гексагидрата хлорида алюминия, которые обрабатывают избытком водного раствора аммиака при температуре 20-80°C с образованием бемита. Термообработку осуществляют при 450-650°C до образования оксида алюминия. Изобретение позволяет получить оксид алюминия в виде отдельных частиц с заданными структурой и свойствами, а именно с пористостью частиц 60-80% и пористой структурой, представленной протяженными, параллельно расположенными каналами с упаковкой, близкой к гексагональной, с размером каналов в поперечнике 0,3-1,0 мкм и длиной до 50 мкм. 2 ил.

Реферат

Изобретение относится к способам получения триоксида алюминия в виде порошков или агломератов с частицами, имеющими сотовую пористую структуру, который может быть использован в качестве носителей катализаторов, адсорбентов и фильтров для химической, пищевой, фармацевтической промышленности.

Известен способ получения макромезопористого оксида алюминия, включающий осаждение гидроксида алюминия из раствора нитрата алюминия действием триэтаноламина как слабым основанием в присутствии дрожжей, отделение и промывку осадка, его сушку и прокалку (Yuan Ma, Qinglian Wei, Ruowen Ling, Fengkai An, Guangyu Mu, Yongmin Huang. Synthesis of macromesoporous alumina with yeast cell as biotemplate. Microporous and Mesoporous Materials 165 (2013), p.177-184, 2012). Способ позволяет получить оксид алюминия с крупными порами размером 1,5-3 мкм в виде лабиринта, в стенках которых находятся связанные между собой поры с размерами 3-4,5 нм.

К недостаткам данного способа получения можно отнести то, что образующиеся поры располагаются в виде лабиринта, это приводит к высокому гидравлическому сопротивлению прохождению газов и жидкостей сквозь частицу при катализе и адсорбции. Кроме того, к недостаткам можно также отнести сложность и длительность процесса получения такого оксида алюминия.

Наиболее близким к заявляемому способу является способ получения активного оксида алюминия, заключающийся в осаждении гидроксида алюминия из раствора основного сульфата алюминия и его обработку (RU, патент №2258035, C01F 7/02. Опубл. 27.02.2005). Осаждение гидроксида алюминия псевдобемитовой структуры производится из раствора основного сульфата алюминия нейтрализацией в непрерывном режиме водным раствором аммиака - NH4OH. Полученный при определенных условиях: значениях рН реакционной смеси, концентрационном и температурном режимах, продолжительности агитирования - осадок AlOOH отфильтровывается, далее подвергается автоклавной обработке в слабоконцентрированных растворах аммиака, затем отфильтровывается, промывается, сушится и прокаливается при температуре 500-550°C.

Данный способ позволяет получить оксид алюминия с удельной поверхностью 290 м2/г, средним размером частиц - 45-50 мкм, общим объемом пор - 0,6 м3/г.

Недостатком данного способа является наличие фазы осаждения твердого гидроксида алюминия из раствора, обусловливающее узкий диапазон размеров получаемых частиц, а также наличие автоклавной обработки, усложняющей и удлиняющей процесс.

В основу изобретения положена задача, заключающаяся в разработке способа получения оксида алюминия с сотовой структурой пор в микронном диапазоне размеров, обладающего низким гидравлическим сопротивлением и высокой способностью к поглощению капельной влаги.

При этом техническим результатом изобретения является получение оксида алюминия в виде отдельных частиц с заданными структурой и свойствами, а именно с пористостью частиц 60-80% и пористой структурой, представленной протяженными, параллельно расположенными каналами с упаковкой, близкой к гексагональной, с размером каналов в поперечнике 0,3-1,0 мкм и длиной до 50 мкм.

Достижение вышеуказанного технического результата обеспечивается тем, что в способе получения оксида алюминия в виде порошков или агломератов с частицами, имеющими сотовую пористую структуру, предусматривающем обработку соли алюминия раствором щелочного реагента, промывку осадка и его термообработку, в качестве соли алюминия используют кристаллы гексагидрата хлорида алюминия, которые обрабатывают избытком водного раствора аммиака при температуре 20-80°C с образованием бемита, а термообработку осуществляют при 450-650°C до образования оксида алюминия.

Обработка соли алюминия, в качестве которой используют кристаллы гексагидрата хлорида алюминия, избытком водного раствора аммиака при температуре 20-80°C с образованием бемита и осуществление термообработки при 450-650°C обеспечивает возможность получения оксида алюминия в виде отдельных частиц с пористостью частиц 60-80% и пористой структурой, представленной протяженными, параллельно расположенными каналами с упаковкой, близкой к гексагональной, с размером каналов в поперечнике 0,3-1,0 мкм и длиной до 50 мкм.

При таком способе получения оксида алюминия не предполагается переосаждение гидратированных соединений алюминия. Размер получаемых частиц, а следовательно, и длины пор определяются только изначальным размером кристаллов исходного вещества - гексагидрата хлорида алюминия.

Способ получения глинозема осуществляется следующим образом.

Кристаллы гексагидрата хлорида алюминия обрабатывают стехиометрическим избытком водного раствора аммиака (содержание NH3 - 25 мас.%) при температуре 20-80°C, которая повышается в ходе процесса за счет экзотермического эффекта реакции. Обработанные водным раствором аммиака частицы визуально сохраняют внешнюю форму и размеры исходных кристаллов гексагидрата хлорида алюминия, но представляют собой (по данным рентгенофазового анализа) гидроксид алюминия в полиморфной модификации бемита (AlOOH). Таким образом, в отличие от известных способов гидроксид алюминия получают не осаждением из водных растворов солей алюминия, а путем псевдоморфоза.

Полученные частицы бемита промывают водой до нейтральной среды, подвергают термообработке при температуре 450-650°C в течение 1 ч с образованием оксида алюминия.

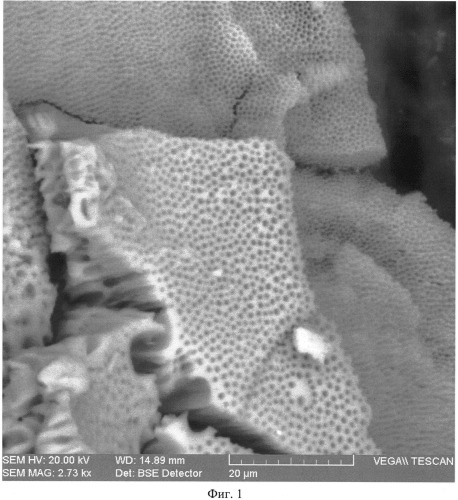

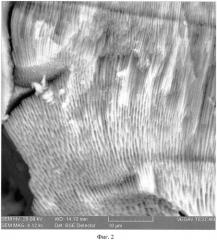

Морфология поверхности и скола частиц оксида алюминия по результатам сканирующей электронной микроскопии представлены на фиг.1 и фиг.2 соответственно.

Частицы получаемого оксида алюминия пронизаны параллельно расположенными протяженными каналами (порами), отверстия которых выходят на внешнюю поверхность. Размеры каналов имеют в поперечнике 0,3-1,0 мкм и длину до 50 мкм. Пористость частиц, определенная расчетным методом на основе измерения микрофотографий, составляет 60-80%. Оксид алюминия содержит, мас.%: Al2O3 98,6; Na2O 0,005; Fe2O3 0,01; SiO2 0,01; Cl-<0,01 и имеет гамма-полиморфную модификацию, обеспечивающую наиболее высокие сорбционные свойства продукта.

При получении такого оксида алюминия не предполагается переосаждение гидратированных соединений алюминия. Таким образом, размер получаемых частиц, а следовательно, и длины пор определяются только изначальным размером кристаллов исходного вещества - гексагидрата хлорида алюминия.

В отличие от прототипа, аналога и других известных оксидов алюминия с развитой пористой структурой получение предлагаемого оксида алюминия отличается исключительной простотой.

Способ получения оксида алюминия в виде порошков или агломератов с частицами, имеющими сотовую пористую структуру, включающий обработку соли алюминия раствором щелочного реагента, промывку осадка и его термообработку, отличающийся тем, что в качестве соли алюминия используют кристаллы гексагидрата хлорида алюминия, которые обрабатывают избытком водного раствора аммиака при температуре 20-80°C с образованием бемита, а термообработку осуществляют при 450-650°C до образования оксида алюминия.