Устройство для генерирования регулируемых гидродинамических волн в добывающей скважине

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности и может быть использовано для повышения нефтеизвлечения из продуктивных пластов при их эксплуатации скважинными штанговыми глубинно-насосными установками. Устройство для генерирования регулируемых гидродинамических волн в добывающей скважине включает штанговую глубинно-насосную установку и составной поршень с центраторами, размещенными в эксплуатационной колонне под динамическим уровнем скважинной жидкости на хвостовике или на нижней части лифтовой колонны из насосно-компрессорных труб. Составной поршень выполнен в виде батареи дросселирующих потоки скважинной жидкости в эксплуатационной колонне элементов. Батарея сформирована из дросселирующих элементов с возможностью их струйного обтекания и сужения ширины проходных сечений для скважинной жидкости. Дросселирующие элементы выполнены с заостренными внешними кромками и, по меньшей мере, со стороны, обращенной к динамическому уровню скважинной жидкости с обтекаемыми поверхностями с возможностью дополнительного сужения ширины проходных сечений и ускорения потоков скважинной жидкости в зонах отрыва струй от внешних кромок дросселирующих элементов. Обеспечивается улучшение нефтеизвлечения из-за интенсификации фильтрационных процессов в продуктивном пласте и подключение к работе неработающих или слабоработающих пропластков в элементе разработки. 4 з.п. ф-лы, 4 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано для повышения нефтеизвлечения из продуктивных пластов при их эксплуатации скважинными штанговыми глубинно-насосными установками.

Известно устройство для волнового воздействия на залежь (патент РФ №2133816, МПК E21B 28/00, E21B 43/25, опубл. 27.07.1999), включающее поршень и центратор для размещения их внутри эксплуатационной колонны скважины, установленные с возможностью возвратно-поступательного перемещения вдоль продольной оси эксплуатационной колонны скважины посредством привода, установленного на дневной поверхности. Поршень выполнен, по меньшей мере, из двух круглых элементов, установленных на боковой поверхности стержня в поперечных плоскостях относительно продольной оси эксплуатационной колонны с продольным зазором l между ними и с радиальным зазором σ в поперечной плоскости между краем круглого элемента и внутренней поверхностью эксплуатационной колонны скважины, при этом толщина круглого элемента δ, величина l продольного зазора, величина радиального зазора σ выбраны удовлетворяющими условиям 0,1<l/D<100, 0,005<δ/D<1,0, σ/D<0,3, где D - внутренний диаметр обсадной трубы в эксплуатационной колонне.

Принудительное возвратно-поступательное движение поршня, которое обеспечивается приводом, установленным на дневной поверхности, за счет дросселирования круглыми элементами скважинной жидкости в эксплуатационной колонне, возбуждает волновые процессы в стволе скважины на период работы привода при производстве капитального или подземного ремонта скважины. При этом происходит кратковременное волновое воздействие на призабойную зону продуктивного пласта, способствующее ее очистке от загрязняющих материалов.

Недостатком известного устройства является то, что кратковременное принудительное возвратно-поступательное движение составного поршня, которое обеспечивается приводом, установленным на дневной поверхности, осуществляется в среде жидкости глушения при репрессии на продуктивный пласт. В связи с этим известное устройство не влияет на перераспределение фильтрационных потоков в продуктивном пласте и в значительной мере не может влиять на процесс релаксации избыточных напряжений в породе продуктивного пласта, которые, в основном, возникают при депрессии на продуктивный пласт при добыче нефти из скважин, например, штанговыми глубинно-насосными установками.

Наиболее близким по технической сущности и достигаемому результату является техническое решение (патент РФ №2150577, МПК E21B 43/00, E21B 43/25, опубл. 10.06.2000), включающее возмущение продуктивного пласта упругими колебаниями, создаваемыми перемещением поршня в скважине, оборудованной штанговой глубинной насосной установкой. Преимуществом известного технического решения является то, что поршень устанавливают в эксплуатационной колонне на хвостовике и выше интервала перфорации, при этом поршень перемещают в скважинной жидкости деформацией лифтовой колонны насосно-компрессорных труб штанговой глубинной установки от веса жидкости, воспринимаемого плунжером этой установки при ее работе.

При работе глубинно-насосной установки в лифтовой колонне насосно-компрессорных труб (НКТ) развиваются упругие колебания, обусловливающие периодическое смещение приема насоса вдоль эксплуатационной колонны скважины, и установленный на хвостовике ниже приема насоса протяженный поршень со сплошной наружной поверхностью, диаметр которой больше наружного диаметра труб хвостовика, будет являться при этом источником упругих колебаний частиц жидкости в эксплуатационной колонне скважины. Кроме того, на приеме насоса при его работе с заданной периодичностью образуются зоны разрежения гидродинамического давления, и установленный на хвостовике сплошной поршень усиливает импульс разрежения гидродинамического давления, распространяющийся по эксплуатационной колонне скважины в сторону интервала перфорации продуктивного пласта.

Недостатком известного технического решения является то, что при реальных скоростях смещения приема насоса при работе глубинно-насосной установки, практически допустимых зазорах между сплошным поршнем и стенками эксплуатационной колонны и длине поршня значимые по амплитуде волны гидродинамического давления будут генерироваться только в высоковязкой жидкой среде. В случаях, когда ствол скважины ниже приема насоса заполнен водой, мало- или средневязкой нефтью, колебания гидродинамического давления, генерируемые сплошным поршнем, будут крайне низкими по амплитуде.

Известно, что при дебите скважины менее 30 м3/сут, эксплуатация которой осуществляется штанговой глубинно-насосной установкой, и при любом содержании воды в ее продукции, ниже приема насоса до искусственного забоя скважины всегда расположен столб пластовой воды или жидкости глушения на водной основе, если глубинно-насосная установка дополнительно не оборудована длинным хвостовиком из НКТ до интервала перфорации и ниже. В связи с этим для абсолютного большинства скважин, оборудованных штанговой глубинно-насосной установкой, использование сплошного поршня на хвостовике ниже приема насоса малоэффективно из-за крайне низких по амплитуде волн гидродинамического давления, генерируемых сплошным поршнем в среде скважинной жидкости.

Технической задачей, решаемой предлагаемым устройством, является улучшение нефтеизвлечения из продуктивного пласта при его эксплуатации скважинными штанговыми глубинно-насосными установками за счет повышения эффективности волнового воздействия на продуктивный пласт.

Указанная задача решается устройством для генерирования регулируемых гидродинамических волн в добывающей скважине, включающим штанговую глубинно-насосную установку и составной поршень с центраторами, размещенными в эксплуатационной колонне под динамическим уровнем скважинной жидкости на хвостовике или на нижней части лифтовой колонны из насосно-компрессорных труб.

Новым является то, что поршень выполнен в виде батареи дросселирующих потоки скважинной жидкости в эксплуатационной колонне элементов, причем батарея сформирована из дросселирующих элементов с возможностью их струйного обтекания и сужения ширины проходных сечений для скважинной жидкости, а дросселирующие элементы выполнены с заостренными внешними кромками и обтекаемыми поверхностями, по меньшей мере, со стороны, обращенной к динамическому уровню скважинной жидкости, с возможностью дополнительного сужения ширины проходных сечений и ускорения потоков скважинной жидкости в зонах отрыва струй от внешних кромок элементов.

Новым является также то, что обтекаемая поверхность дросселирующего элемента выполнена рельефной с возможностью закручивания потоков скважинной жидкости.

Новым является также то, что внешние кромки дросселирующих элементов направлены под острым углом в сторону динамического уровня скважинной жидкости.

Новым является также то, что в теле дросселирующего элемента предусмотрены сквозные отверстия.

Сущность изобретения заключается в том, что при струйном обтекании составного поршня, выполненного в виде батареи элементов, жидкостью малой и средней вязкости при скоростях, характерных для движения жидкости в эксплуатационной колонне скважины при добыче нефти с помощью глубиннонасосных установок, суммарное гидравлическое сопротивление составного поршня значительно, в несколько раз, превышает вязкое сопротивление сплошного поршня таких же габаритных размеров.

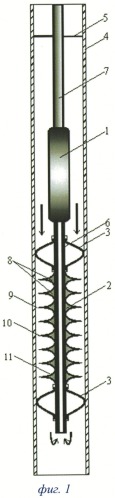

На фиг.1 изображено устройство с исполнением составного поршня, установленного на хвостовике, в виде батареи из дросселирующих элементов обтекаемой формы с заостренными внешними кромками.

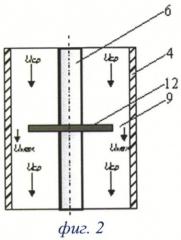

На фиг.2 изображена условная схема обтекания вязкой жидкостью единичного сплошного круглого поршня в эксплуатационной колонне.

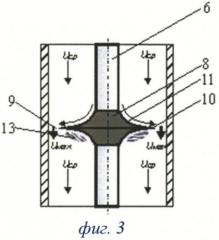

На фиг.3 изображена условная схема обтекания вязкой жидкостью единичного дросселирующего элемента с заостренной внешней кромкой и обтекаемой поверхностью со стороны, обращенной к динамическому уровню скважинной жидкости в эксплуатационной колонне.

На фиг.4 изображено устройство с исполнением составного поршня, установленного на хвостовике, в виде батареи дросселирующих элементов с заостренными внешними кромками, направленными под острым углом в сторону динамического уровня скважинной жидкости.

Устройство (фиг.1) включает штанговую глубинно-насосную установку 1 и составной поршень 2 с центраторами 3, которые размещены в эксплуатационной колонне 4 под динамическим уровнем 5 скважинной жидкости на хвостовике 6 или на нижней части лифтовой колонны 7 из насосно-компрессорных труб. Составной поршень 2 выполнен в виде батареи из элементов 8, которые дросселируют потоки скважинной жидкости в местах сужения 9 ширины проходных сечений для скважинной жидкости в эксплуатационной колонне 4. Дросселирующие элементы 8 выполнены с заостренными внешними кромками 10 и обтекаемыми поверхностями 11, по меньшей мере, со стороны, обращенной к динамическому уровню 5 скважинной жидкости в эксплуатационной колонне 4.

Работает устройство следующим образом. Устройство (фиг.1) спускают в скважину, и при работе глубинно-насосной установки 1 за счет периодического формирования зон разрежения давления на приеме насоса, а также за счет периодического продольного смещения хвостовика 6 и нижней части лифтовой колонны НКТ 7, составной поршень 2 с высоким гидравлическим сопротивлением движению обтекающей его жидкости будет увеличивать амплитуду волн давления, распространяющихся в сторону продуктивного пласта (не показан). На уровне продуктивного пласта волны давления через перфорационные каналы (не показаны) будут передаваться в продуктивный пласт и стимулировать в нем фильтрационные процессы.

Использование сплошного поршня в эксплуатационной колонне скважины, заполненной водой или нефтью малой или средней вязкости, малоэффективно для генерирования волн гидродинамического давления в скважине. В таблице 1 приведены величины удельных потерь давления при обтекании вязкой жидкостью сплошного круглого поршня диаметром 124 мм, расположенного вдоль оси обсадной трубы с внутренним диаметром 130 мм, для случая зазора между поршнем и внутренней поверхностью обсадной трубы, равного 3 мм по радиусу.

| Таблица 1 | |||

| Тип жидкости | Коэффициент динамической вязкости, мПа*сек | Перепад давления на один погонный метр круглого сплошного поршня | |

| дин/см2/м | МПа/м | ||

| Вода | 1,0 | 16710 | 0,00167 |

| Нефть | 10,0 | 167100 | 0,0167 |

Расчеты проведены по формуле, связывающей среднюю скорость скважинной жидкости в зазоре, величина которой обуславливается величиной максимальной скорости движения скважинной жидкости в эксплуатационной колонне скважины при работе глубинно-насосной установки с объемным расходом, равным 1500 см3/сек, и градиент давления:

u с р = δ 2 ∇ P 12 μ , ( 1 ) где uср - средняя по ширине зазора скорость течения жидкости, см/с; δ - ширина зазора, см; ∇P - градиент давления, дин/см2; µ - коэффициент динамической вязкости жидкости, пуаз.

Так, даже при достаточно большой длине сплошного поршня, равной 8 м, то есть равной длине одной стандартной насосно-компрессорной трубы, перепад давления на его концах, обусловленный вязким трением будет составлять для воды 0,0134 МПа (~0,134 атм), для средневязкой нефти - 0,134 МПа (~1,34 атм), что может привести к увеличению максимальной амплитуды волны разрежения в зоне продуктивного пласта не более чем в два раза по сравнению с работой глубинно-насосной установки с длинным хвостовиком при отсутствии поршня. Без поршня в нижней части длинного хвостовика из НКТ диаметром 73 мм, расположенной в интервале перфорации эксплуатационной колонны с внутренним диаметром, равным 130 мм, амплитуда волны разрежения оценивается величиной 0,15 МПа (~1,5 атм) по формуле:

P = ρ c u , ( 2 )

где P - величина давления в волне, дин/см2; ρ - плотность жидкости, г/см3 (в расчетах - плотность нефти 0,9 г/см3); c - скорость звука в жидкости, см/с (в расчетах - скорость звука в нефти ~1 км/с); u - скорость жидкости, см/с (в расчетах - скорость, обусловленная работой глубиннонасосной установки с объемным расходом, равным 1500 см3/сек).

Отметим, что эта величина амплитуды волны разрежения получена при условии длинного хвостовика, спущенного до кровли продуктивного пласта, то есть, при условии, что до момента достижения максимального значения амплитуды волны разрежения к нижней части хвостовика не успеет дойти волна, отраженная от свободной поверхности жидкости в скважине (поверхности, соответствующей динамическому уровню скважинной жидкости), понижающая эту амплитуду. Таким образом, при указанной выше скорости звука в нефти времени достижения максимального разрежения в фазе подсоса, равного ~1,5 с (при работе станка-качалки с 10 качаниями в минуту), хвостовик в рассматриваемом смысле будет считаться длинным, если его длина в сложении с высотой динамического уровня жидкости над насосом составит 750 м и более. При меньшей длине хвостовика указанное выше значение величины разрежения давления (0,15 МПа) на приеме хвостовика будет меньшим.

Глубина разрежения давления в нижней части хвостовика существенно увеличится при использовании эффекта потери гидродинамического давления от резкого расширения потока жидкости при обтекании препятствия, обусловленного потерей количества движения за счет перемешивания жидкости в зоне резкого расширения потока или, другими словами, если для повышения гидравлического сопротивления использовать дроссельный эффект (фиг.2 и 3).

Составной поршень 2, выполненный в виде батареи дросселирующих элементов 8 с высоким гидравлическим сопротивлением, значительно, в несколько раз, эффективнее сплошного поршня такого же размера при создании разрежения давления в нижней части хвостовика 6. В таблице 2 приведены величины потерь давления при обтекании вязкой жидкостью (фиг.2) одного дросселирующего поток скважинной жидкости в эксплуатационной колонне 4 круглого элемента 12 диаметром 124 мм и толщиной порядка нескольких миллиметров, расположенного вдоль оси обсадной трубы с внутренним диаметром 130 мм, для случая зазора 9 между дросселирующим элементом 12 и внутренней поверхностью обсадной трубы, равного 3 мм по радиусу.

| Таблица 2 | |||

| Тип жидкости | Плотность жидкости, г/см3 | Перепад давления на одном дросселирующем элементе | |

| дин/см2 | МПа | ||

| Вода | 1,0 | 10657 | 0,00106 |

| Нефть | 0,9 | 9590 | 0,000959 |

Расчеты проведены по формуле, которая связывает перепад давления на дросселирующем элементе 12 и скорости движения скважинной жидкости перед дросселирующим элементом 12 и непосредственно в зазоре 9 между дросселирующим элементом 12 и внутренней поверхностью обсадной трубы, величина которых обуславливается режимом работы глубинно-насосной установки (на фиг 2 не показана) с объемным расходом, равным 1500 см3/сек:

Δ P i = 1 = 1 2 ρ u max 2 ξ ( u max − u с р u max ) 2 , ( 3 )

где ΔPi=1 - потери давления на одном дросселирующем элементе 12, дин/см2; ρ - плотность скважинной жидкости, обтекающей дросселирующий элемент 12, г/см3; umax - скорость потока в зазоре 9 между дросселирующим элементом 12 и внутренней поверхностью обсадной трубы, см/с; uср - средняя скорость потока скважинной жидкости в эксплуатационной колонне 4 скважины перед дросселирующем элементом 12; ξ - безразмерный коэффициент, величина которого зависит от формы кромки дросселирующего элемента 12 и находится в диапазоне значений от 1,5 до 2,0 (в расчетах принят равным 1,8).

При обтекании скважинной жидкостью (фиг.3) дросселирующего элемента 8, внешняя кромка 10 которого выполнена заостренной, будет происходить срыв струи с его кромки 10 и образование застойной зоны 13 за ним, сужающей эффективное проходное сечение 9 для потока скважинной жидкости (Альтшуль А.Д. Гидравлические сопротивления. - М.: Недра, 1982. - 224 с., Лойцянский Л.Г. Механика жидкости и газа. - М.: Наука, 1987. - 840 с.), что значительно, практически в три раза, увеличивает потери гидродинамического давления при последующем перемешивании потоков жидкости за дросселирующим элементом 8.

Из анализа картины струйного обтекания (фиг.3) заостренной внешней кромки 10 следует, что, если поверхности дросселирующего элемента 8 придать обтекаемую форму 11, то составляющая скорости потока, способствующая сужению (сжатию) струи, срывающейся с кромки 10, увеличится, то есть произойдет сужение ширины проходного сечения 9 для потоков скважинной жидкости, при этом увеличится скорость струи и, соответственно, увеличатся потери гидродинамического давления, обусловленные последующим расширением и перемешиванием потоков жидкости в нижней части дросселирующего элемента 8. Обтекаемая форма 11 может быть придана как верхней, так и нижней поверхностям дросселирующего элемента 8, но, по меньшей мере, обтекаемая форма 11 должна быть у верхней поверхности дросселирующего элемента 8, которая обращена в сторону динамического уровня скважинной жидкости.

Если поверхность дросселирующего элемента 8 выполнить рельефной (не показано) с возможностью закручивания потока обтекающей его жидкости вокруг оси скважины, то за счет действия центробежных сил будет происходить дополнительное сжатие струи, срывающейся с заостренной внешней кромки 10 дросселирующего элемента 8 и, соответственно, увеличение потерь гидродинамического давления в тыльной части дросселирующего элемента 8 в зоне перемешивания потоков жидкости 13, то есть повышение гидравлического сопротивления этого дросселирующего элемента 8.

Для наиболее эффективного действия (фиг.4) заостренные внешние кромки 10 дросселирующих элементов 8 целесообразно направить в сторону устья скважины или, что эквивалентно, в сторону динамического уровня 5 скважинной жидкости в эксплуатационной колонне 4. При этом угол между направлением кромки 10 и осью скважины, направленной вверх (в сторону динамического уровня 5 скважинной жидкости) или горизонтальным направлением будет острым. В этом случае будет происходить дополнительное к эффекту, обусловленному заострением кромок 10, увеличение (в 1,5-2 раза) амплитуды гидродинамической волны в фазе подсоса насоса, то есть в фазе формирования зоны разрежения давления на приеме насоса. Отметим, что упругое деформирование внешних кромок 10 дросселирующих элементов 8 под действием набегающего потока скважинной жидкости будет приводить к сужению проходного сечения 9 и, соответственно, к еще большему гидравлическому сопротивлению дросселирующих элементов 8.

Для более интенсивного перемешивания потоков скважинной жидкости под дросселирующим элементом 8 в его теле предусмотрены сквозные отверстия (не показаны).

Таким образом, для рассматриваемых скважинных условий (фиг.1-4) только на одном дросселирующем элементе 8 можно получить величину перепада давления не менее 0,01 МПа (~0,1 атм) за счет выполнения дросселирующего элемента 8 с заостренной внешней кромкой 10 и обтекаемыми поверхностями 11, по меньшей мере, со стороны, обращенной к динамическому уровню 5 скважинной жидкости, с возможностью дополнительного сужения ширины проходных сечений 9 и ускорения потоков скважинной жидкости в зонах отрыва струй от внешних кромок 10 дросселирующих элементов 8, а также за счет выполнения обтекаемой поверхности 11 дросселирующего элемента 8 рельефной (не показано) с возможностью закручивания потоков скважинной жидкости, направления внешней кромки 10 под острым углом в сторону динамического уровня скважинной жидкости 5 и выполнения в теле дросселирующего элемента 8 сквозных отверстий (не показано).

Оценочные расчеты свидетельствуют, что на одном погонном метре составного поршня 2 можно разместить не менее десяти таких дросселирующих элементов 8, что обеспечивает возможность регулирования величины перепада давления на одном погонном метре составного поршня 2 в широких пределах, как минимум, от 0,1 МПа до 0,2 МПа (от 1,0 до 2,0 атм).

Приведенные расчеты показывают, что составной поршень 2, например, длиной 8 м и установленный на длинном хвостовике 6, спущенном до кровли продуктивного пласта, и представляющий собой батарею из описанных выше дросселирующих элементов 8 с высоким гидравлическим сопротивлением, будет существенно, более чем на 8,0-16,0 атм, увеличивать исходную амплитуду колебаний гидродинамического давления (~1-1,5 атм и менее) в стволе скважины, обусловленную работой глубинно-насосной установки 1 без составного поршня.

Такой же составной поршень 2, установленный не на хвостовике 6, удаленном от свободной поверхности жидкости в скважине, а в нижней части лифтовой колонны НКТ 7, то есть в том случае, когда фаза подсоса насоса при отсутствии составного поршня 2 будет в значительной степени нейтрализована волнами, отраженными от близко расположенной (~200-300 м) свободной поверхности в стволе скважины, соответствующей динамическому уровню 5, будет приводить к формированию волны разрежения давления с амплитудой, равной, примерно, 1,5-2 атм, распространяющейся в сторону продуктивного пласта и воздействующей на призабойную зону скважины.

Составной поршень 2 описываемого батарейного типа, установленный на хвостовике 6 или в нижней части насосно-компрессорных труб 7, может быть использован также и для непосредственного поршневания скважинной жидкости в стволе скважины с амплитудой колебаний гидродинамического давления, измеряемой уже десятками атмосфер и более. Для этого колонну штанг в устье скважины следует отсоединить от станка-качалки и с помощью подъемного устройства производить периодическое возвратно-поступательное движение колонны насосно-компрессорных труб вместе с находящейся в ней колонной штанг. При скорости движения колонны, измеряемой 1-2 м/сек, перепад гидродинамического давления на поршне, пропорциональный квадрату величины этой скорости, будет достигать указанных выше десятков атмосфер. Операция поршневания с высокой амплитудой колебаний гидродинамического давления будет способствовать интенсивной очистке призабойной зоны скважины от загрязняющих ее примесей после проведения ремонтных работ, ускоренной релаксации избыточных напряжений в призабойной зоне и возможному дополнительному растрескиванию горной породы в призабойной зоне скважины, то есть будет приводить к увеличению ее фильтрационной проводимости и, соответственно, к увеличению продуктивности скважины.

Отметим также, что составной поршень 2 описываемого батарейного типа может быть использован для генерирования волн гидродинамического давления и в горизонтальной скважине, если он будет установлен в вертикальной части ствола скважины или в искривленной части ствола, допускающей спуск компоновки труб с составным поршнем 2.

Отметим также, что составной поршень 2, описываемого батарейного типа, может способствовать локальному нагреву скважинной жидкости и, соответственно, оказать определенное влияние на реологические свойства газожидкостной смеси в скважине, в частности, может оказать влияние на процесс образования асфальтосмолопарафиновых отложений в лифтовой колонне НКТ 7.

Пример конкретного применения устройства (фиг.1). Скважина глубиной 1700 м оборудована глубинно-насосной установкой 1, работающей с числом качаний, равным 10 качаний в минуту. Насос с диаметром плунжера, равным 44 мм, спущен на глубину 1200 м, ход плунжера равен 3 м, динамический уровень жидкости 5 в скважине - 1000 м. Колонна НКТ 7 и хвостовик 6 скомпонованы из труб диаметром 73 мм с толщиной, равной 5 мм. Средняя плотность жидкости, поднимаемой на поверхность, равна 0,95 г/см3.

При средней скорости движения плунжера, равной 1 м/с, ее максимальное значение в середине фазы подсоса, равной 3 сек, равно 1,57 м/с. Таким образом, максимальная скорость подъема жидкости оценивается величиной Q=2390 см3/с или, если учесть коэффициент наполнения цилиндра насоса (~0,9), Q=2150 см3/с. Средняя за полный цикл хода плунжера скорость подъема жидкости составляет 685 см3/с, то есть при установившемся процессе притока жидкости в скважину из продуктивного пласта примерно таким же будет поток пластовой жидкости, поступающей в эксплуатационную колонну 4 скважины. Отсюда следует, что в нижней части хвостовика максимальный отбор жидкости из эксплуатационной колонны 4 скважины, равный 2150 см3/с, складывается из 685 см3/с и 1460 см3/с, поступающих из продуктивного пласта и эксплуатационной колонны 4 скважины соответственно.

При потоке жидкости из эксплуатационной колонны 4 с объемным расходом Q~1500 см3/c и при указанных параметрах компоновки длинного хвостовика 6 и обсадной трубы эксплуатационной колонны 4, в стволе скважины, как следует из вышеприведенных количественных оценок, будет периодически формироваться зона разрежения давления с амплитудой, равной примерно 0,15 МПа.

Предварительно проведенное шаблонирование ствола скважины показало, что до уровня продуктивного пласта беспрепятственно проходят трубы диаметром 124 мм, то есть в нижней части хвостовика 6 может быть установлен составной поршень 2 с дросселирующими элементами 8 диаметром 124 мм и центраторы 3.

В нижней части хвостовика 6 установили составной поршень 2, представляющий собой батарею дросселирующих элементов 8 диаметром 124 мм обтекаемой формы 11 с заостренными кромками 10, направленными вверх, изготовленными из металла или пластмассы. Длина составного поршня 2 равна длине одной насосно-компрессорной трубы - 8 м, сверху и снизу составного поршня 2 установили центраторы 3.

Для обеспечения максимального суммарного гидравлического сопротивления составного поршня 2 дросселирующие элементы 8 установили с соблюдением расстояния 6 см между кромками 10 соседних дросселирующих элементов 8, то есть на одной трубе установили и закрепили 130 дросселирующих элементов 8 и два центратора 3. Суммарное гидравлическое сопротивление составного поршня при указанных параметрах равно 0,95 МПа.

Таким образом, с учетом исходного разрежения гидродинамического давления в стволе скважины, обусловленного фазой подсоса насоса, оцененной выше величиной, равной 0,15 МПа, установка составного поршня 2 указанной конструкции увеличит амплитуду разрежения в этой фазе, по меньшей мере, до 1,1 МПа.

При указанных в примере параметрах компоновки глубинно-насосной установки 1 периодическое движение нижней части хвостовика 6 вдоль эксплуатационной колонны 4 скважины будет обусловлено динамической нагрузкой на плунжер, равной ~13700 Н. При модуле Юнга стали, равном 2,2·1011 Н/м2, и глубине установки насоса, равной 1 км, периодическое удлинение нижнего конца хвостовика 6 составит при этом величину, равную 5,8 см. Время такого смещения определяется временем срабатывания клапанов в насосе и может быть оценено величиной ~0,5 с, откуда следует, что средняя скорость движения нижнего конца хвостовика 6 будет равна ~11,6 см/с, а максимальная - 18,3 см/с.Таким образом, скорость движения жидкости в стволе скважины относительно установленного на хвостовике 6 составного поршня 2, обусловленная периодическим смещением нижнего конца хвостовика 6, будет соответствовать потоку жидкости Q≈1600 см3/с, то есть потоку, примерно равному потоку жидкости в фазе подсоса насоса и, соответственно, приводить к приблизительно такому же перепаду давления на составном поршне 2.

Следует отметить, что амплитуды разрежения давления при двух указанных процессах не будут суммироваться, поскольку они разнесены по времени - максимальное разрежение в фазе подсоса наступает в середине этой фазы, то есть через 1,5 с после ее начала, а разрежение давления от смещения конца хвостовика 6 происходит в течение 0,5 с от начала фазы подсоса. Таким образом, совместный эффект от этих двух процессов разрежения давления будет обусловлен увеличением общей длительности периода разрежения давления в стволе скважины.

Таким образом, предлагаемое устройство может найти широкое применение в нефтедобывающей отрасли, поскольку колебания гидродинамического давления в стволе добывающей скважины с амплитудой, достигающей 0,8-1,0 МПа и более, обусловленные установкой описываемого составного поршня, будут способствовать улучшению нефтеизвлечения из-за интенсификации фильтрационных процессов в продуктивном пласте и подключению к работе неработающих или слабоработающих пропластков в элементе разработки.

1. Устройство для генерирования регулируемых гидродинамических волн в добывающей скважине, включающее штанговую глубинно-насосную установку и составной поршень с центраторами, размещенными в эксплуатационной колонне под динамическим уровнем скважинной жидкости на хвостовике или на нижней части лифтовой колонны из насосно-компрессорных труб, отличающееся тем, что поршень выполнен в виде батареи дросселирующих потоки скважинной жидкости в эксплуатационной колонне элементов, причем батарея сформирована из дросселирующих элементов с возможностью их струйного обтекания и сужения ширины проходных сечений для скважинной жидкости, а дросселирующие элементы выполнены с заостренными внешними кромками и, по меньшей мере, со стороны, обращенной к динамическому уровню скважинной жидкости, с обтекаемыми поверхностями с возможностью дополнительного сужения ширины проходных сечений и ускорения потоков скважинной жидкости в зонах отрыва струй от внешних кромок дросселирующих элементов.

2. Устройство по п.1, отличающееся тем, что обтекаемая поверхность дросселирующего элемента выполнена рельефной с возможностью закручивания потоков скважинной жидкости.

3. Устройство по п.1, отличающееся тем, что внешние кромки дросселирующих элементов направлены под острым углом в сторону динамического уровня скважинной жидкости.

4. Устройство по п.1, отличающееся тем, что в теле дросселирующего элемента предусмотрены сквозные отверстия.

5. Устройство по п.2 или 3, отличающееся тем, что в теле дросселирующего элемента предусмотрены сквозные отверстия.