Способ сборки цилиндрических вставок корпусов крупнотоннажных судов из полублоков и поворотный круг для его осуществления

Иллюстрации

Показать всеИзобретение относится к области судостроения и касается постройки транспортных крупнотоннажных судов, имеющих в составе корпуса цилиндрическую вставку большой протяженности. Предложен способ сборки цилиндрических вставок корпусов крупнотоннажных судов из полублоков, по которому сформированные полублоки в стапельном (вертикальном) положении перемещают по рельсовому пути на судопоезде на стапель. Однако предварительно полублоки, установленные на стапельных балках на тележки судопоезда, завозят на поворотный круг, с помощью которого каждый четный полублок разворачивают на 180°, затем для побортного смещения полублоков на рельсовый путь стапеля с помощью гидравлической системы судопоезда стапельные балки (опоры) с полублоком приподнимают, колесную базу судовозных тележек разворачивают на 90°, полублок опускают и сдвигают по поперечным рельсовым путям поочередно на правый или левый железнодорожный путь стапеля. Затем производят повторение операций для обратного поворота на 90° колесной базы тележек, опускают опоры полублока на тележки и транспортируют полублок на штатное место стапеля, где поочередно стыкуют каждый последующий полублок к полублоку противоположного борта в плоскости ДП, а в плоскости шпангоута - к готовой части цилиндрической вставки корпуса и так до формирования полной длины цилиндрической вставки судна. Предложена также конструкция поворотного круга для реализации данного способа сборки. Достигается сокращение трудоемкости и снижение длительности технологического процесса. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к судостроению и касается постройки транспортных крупнотоннажных судов, имеющих в составе корпуса цилиндрическую вставку большой протяженности.

Оценка размерений и конструктивных характеристик корпусов транспортных судов, в том числе наливных и сухогрузных барж, барж-площадок, крупнотоннажных танкеров, газовозов, контейнеровозов и др., показывает, что в конструкции их корпусов цилиндрическая вставка по длине занимает от 53 до 80%.

В зарубежной и отечественной практике общепринятой технологией в судостроении является сборка цилиндрических частей корпусов судов из крупных блоков, предварительно изготовленных на отдельных от стапеля производственных площадках технологически обоснованной массы и габаритов, например, на верфях Bremer Vulkan в Германии или Hyundai в г. Ульсан Южная Корея. Насыщение блоков техническими средствами судна производится по способу «открытого неба», т.е. с последовательным закрытием палубой верхнего уровня помещений нижнего уровня после вертикальной погрузки в них соответствующих технических средств судна. После окончательной сборки блоки с помощью кранов большой грузоподъемности или с применением напольных средств (трейлеров) перемещаются на стапель сухого дока или на горизонтальный стапель, где формируется цилиндрическая часть и судно в целом.

Известно техническое решение по патенту РФ №2460665 «Способ изготовления полублока цилиндрической вставки для судна с двойным корпусом», принятое за прототип. Согласно этому способу полублок последовательно собирают и сваривают на приемных платформах поворотного устройства (кантователя) из плоскостных секций в разных пространственных положениях, обеспечиваемых поворотом кантователя с закрепленным на его платформах полублоком. По окончании процесса сборки и сварки полублоки вывозят из кантователя для транспортировки на горизонтальный стапель или стапель сухого дока при помощи крана или трейлера для окончательной сборки цилиндрических вставок.

Однако после вывода из кантователя в вертикальном (стапельном) положении смежные при ДП полублоки будут одинаково ориентированы относительно носа и кормы судна, поэтому потребуется половину полублоков разворачивать на 180° для установки их на стапеле в левое и правое положение. Такая операция в настоящее время в основном может осуществляться с помощью кранов большой грузоподъемности, что достаточно трудоемко.

Известна конструкция принятого за прототип поворотного круга компании «Кранре-монтпроект» (см. http://remptm.ru/p7221575-krug-povorotnyj.html), предназначенного для поворота локомотивов или их разворота для въезда в стойла депо веерного типа. Круг размещается в котловане цилиндрической формы, оборудованном подпорной стенкой, несущей круговой рельс, центральной опорой, состоящей из стальной станины, нижнего и верхнего балансиров, опорной плиты и опорного бронзового диска с устройством смазки. На центральной опоре происходит поворот несущей фермы (пролетного строения) в горизонтальной плоскости на 360°. Пролетное строение имеет фермную конструкцию, поверх которой имеется ж/д путь, и одним концом она опирается на ведущую тележку с двигателем мощностью 22 кВт, другим - на ведомую, которые двигаются по круговому рельсу. К недостаткам данного устройства можно отнести:

- необходимость фиксации положения поворотного круга под разными углами поворота в соответствии с веерными направлениями въезда в стойла депо;

- выполнение регламента технического обслуживания и ухода за буксами ведущей и ведомой тележек;

- выполнение близкой к идеальной форме кругового рельса и строгого направления осей колес тележек к центру центральной опоры при их монтаже для исключения заклинивания колес в процессе движения.

Задачей, на решение которой направлено заявленное изобретение, является формирование (изготовление) цилиндрических вставок корпусов крупнотоннажных судов из полублоков с учетом «побортного» смещения относительно ДП всех полублоков и необходимого разворота на 180° четных полублоков.

Техническим результатом способа, обеспечивающим решение задачи, является сокращение трудоемкости и снижение длительности технологического процесса.

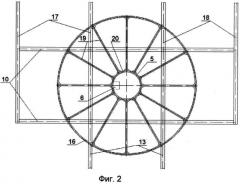

Указанный технический результат достигается за счет предлагаемого способа сборки цилиндрических вставок корпусов крупнотоннажных судов из полублоков, по которому сформированные полублоки в стапельном (вертикальном) положении перемещают по рельсовому пути на судопоезде на стапель. Однако предварительно полублоки, установленные на стапельных балках на тележки судопоезда, завозят на поворотный круг, с помощью которого каждый четный полублок разворачивают на 180°, затем для побортного смещения полублоков на рельсовый путь стапеля с помощью гидравлической системы судопоезда стапельные балки (опоры) с полублоком приподнимают, колесную базу судовозных тележек разворачивают на 90°, полублок опускают и сдвигают по поперечным рельсовым путям поочередно на правый или левый железнодорожный путь стапеля. Затем производят повторение операций для обратного поворота на 90° колесной базы тележек, опускают опоры полублока на тележки и транспортируют полублок на штатное место стапеля, где поочередно стыкуют каждый последующий полублок к полублоку противоположного борта в плоскости ДП, а в плоскости шпангоута - к готовой части цилиндрической вставки корпуса и так до формирования полной длины цилиндрической вставки судна.

Указанный технический результат достигается также за счет того, что аналогично прототипу поворотный круг, используемый для осуществления способа, установлен в круглом котловане с вертикальными бетонными стенками и имеет центральную опору. При этом он выполнен в виде крупногабаритного опорного роликового подшипника, содержащего наружную и внутреннюю обоймы, состоящие из подвижной верхней и неподвижной нижней частей, выполненных в виде замкнутых круговых швеллеров, внутри которых размещены в масляной ванне цилиндрические ролики. Для этого полки швеллера у верхних частей обойм направлены вниз, а у нижних частей направлены вверх, при этом стенки швеллеров нижних частей наружной и внутренней обойм забетонированы в подпорной стенке котлована и центральной опоры соответственно.

Для предотвращения в процессе работы беспорядочного движения роликов внутри обоймы на концы полок нижней части обоймы опирается кольцо с вырезами для фиксации равномерного положения роликов по всему периметру обоймы, которое фиксируется от поперечного смещения наружным и внутренним маслоотбойниками. При этом высота полок верхней части обоймы должна обеспечивать минимальный зазор между их кромками и кольцом, обеспечивающий свободное вращение верхней части обоймы относительно нижней. Верхняя часть внутренней обоймы со стороны центра поворотного круга снабжена по периметру зубчатым венцом, имеющим зацепление с приводной шестерней силового мотор-редуктора, обеспечивающего вращение поворотного круга, при этом она жестко связана с верхней частью наружной обоймы радиальными балками, равномерно приваренными по периметру, поверх которых расположены рельсы симметрично центру поворотного круга

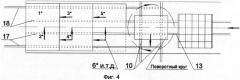

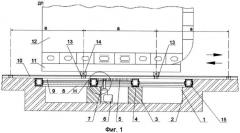

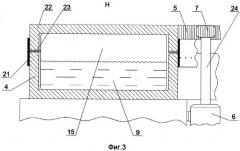

Сущность предлагаемого технического решения поясняется четырьмя рисунками (фиг.1-4). На фиг.1 показан поворотный круг в разрезе, на котором изображены: котлован 1, подпорная стенка 2, центральная опора 3, нижняя часть внутренней обоймы 4, зубчатый венец верхней части внутренней обоймы 5, мотор-редуктор силовой 6, шестерня привода 7, нижняя неподвижная часть наружной обоймы 8, верхняя подвижная часть наружной обоймы 9, поперечный рельсовый путь 10, стапельная балка 11, полублок 12, рельсовый путь 13, стапельная тележка 14, ролик 15, H - узел конструкции внутреннего кольца и привода, a - расстояние между рельсовыми путям

На фиг.2 показан вид сверху поворотного круга, на котором изображено: рельсовый путь 13, наружная обойма поворотного круга 16, поперечный рельсовый путь 10, рельсовый путь стапеля для полублоков левого борта 17, рельсовый путь стапеля для полублоков правого борта 18, радиальные балки жесткости 19, внутренняя обойма поворотного круга 20, зубчатый венец 5, силовой привод 6

На фиг.3 показан узел внутренней обоймы поворотного круга с мотор-редуктором в разрезе, на котором изображено: нижняя часть внутренней обоймы 4, зубчатый венец 5, мотор-редуктор 6, приводная шестерня 7, масляная ванна 9, ролик 15, маслоотбойник 21, верхняя часть внутренней обоймы 22, кольцо с вырезами для фиксации положения роликов по периметру обоймы 23, вал 24.

На фиг.4 показана схема формирования цилиндрической вставки на стапеле, на которой изображено: полублоки - 1*-6* (стрелки показывают порядок и место сборки смежных полублоков), рельсовый путь поперечного смещения полублока к «своему» борту 10, рельсовый путь 13, рельсовый путь стапеля для полублоков левого борта 17, рельсовый путь стапеля для полублоков правого борта 18.

Исходя из габаритов полублока, например, в плане 30×25 м, в конкретной конструкции заявленного поворотного круга внешняя обойма крупногабаритного опорного роликового подшипника должна иметь радиус не менее 15 м. Для оптимизации распределения массовой нагрузки полублока на поворотный круг в заявленном техническом решении предусмотрена внутренняя обойма опорного подшипника, опирающаяся на центральную бетонную опору и выполненная конструктивно аналогично внешней обойме радиусом не менее 3,0 м. Для изготовления обойм можно применить готовый швеллер №16 с вертикальными полками и в нем разместить стандартные цилиндрические ролики диаметром 100 мм длиной 142 мм. Однако в этом случае для обеспечения гарантированного зазора между кромками верхней и нижней частями обойм полки верхней части, выполненные из швеллера №16, придется укоротить до высоты 40 мм.

Для определения количества роликов во внешней и внутренней обоймах поворотного круга (упорного подшипника) исходными данными являются масса полублока-представителя, например, крупнотоннажного танкера (принимаем ее равной 300 т) и длина периметра внешней и внутренней обойм. Статическая грузоподъемность для роликоподшипников с длинными цилиндрическими роликами определяется по формуле: Qст=kzdg (кг)*, где:

k=0,8 - для подшипников с длинными роликами,

z - количество роликов,

d - диаметр ролика,

g - длина ролика.

Периметр внешней обоймы: 2R=2·3,14·15000=94200 мм. Задавшись шагом размещения в ней роликов (ширина выреза под ролик + расстояние между вырезами) равным 2000 мм, диаметром ролика d=60 мм и исходя из условий его размещения между полками швеллера №16, длиной, равной 140 мм, определяем количество роликов для наружной обоймы:

Периметр внутренней обоймы: 2R=2·3,14·3000=18840 мм

Задавшись шагом размещения роликов, равным 800 мм, определяем количество роликов для внутренней обоймы:

При полученном суммарном количестве роликов во внешней и внутренней обоймах Z=47+24=71 шт. определяем статическую грузоподъемность упорного подшипника (поворотного круга):

Qст=kzdg=0,8·71·60140=477120 кг, или 477,1 тонн.

Расчет показывает, что статическая грузоподъемность поворотного круга при выбранных параметрах роликов после определения их количества соответствует расчетной массе полублоков корпуса крупнотоннажного танкера DW 150,0 тыс. тонн, равной 300,0 тоннам.

Реализация заявленных технических решений позволит осуществить крупносерийное строительство судов. При этом будет обеспечиваться сокращение трудоемкости и снижение длительности технологического процесса изготовления конечной продукции - цилиндрической вставки корпуса судна.

1. Способ сборки цилиндрических вставок корпусов крупнотоннажных судов из полублоков, по которому сформированные полублоки в стапельном (вертикальном) положении перемещают по рельсам на судопоезде на стапель, отличающийся тем, что предварительно полублоки завозят на поворотный круг, с помощью которого каждый четный полублок разворачивают на 180°, а для «побортного» смещения полублоков на рельсовый путь стапеля с помощью гидравлической системы судопоезда стапельные балки (опоры) с полублоком приподнимают, колесную базу судовозных тележек разворачивают на 90°, полублок опускают и сдвигают на правый или левый железнодорожный путь стапеля, после чего производят повторение операций для обратного поворота на 90° колесной базы тележек, опускают опоры полублока на тележки и транспортируют полублок на штатное место стапеля, где поочередно стыкуют каждый четный полублок к нечетному полублоку противоположного борта в диаметральной плоскости, а в плоскости шпангоута - каждый нечетный полублок к готовой части цилиндрической вставки корпуса и так до формирования полной длины цилиндрической вставки судна.

2. Поворотный круг, установленный в круглом котловане с вертикальными бетонными стенками, имеющий центральную опору, отличающийся тем, что он выполнен в виде крупногабаритного опорного роликового подшипника, содержащего наружную и внутреннюю обоймы, состоящие из подвижной верхней и неподвижной нижней частей, выполненных в виде замкнутого кругового швеллера, внутри которых размещены в масляной ванне цилиндрические ролики, полки швеллера у верхних частей обойм направлены вниз, а у нижних частей направлены вверх, при этом стенки швеллеров нижних частей наружной и внутренней обойм забетонированы в подпорной стенке котлована и центральной опоры соответственно, на полки нижней части обоймы опирается кольцо с вырезами для фиксации положения роликов по периметру обоймы, фиксируемое от поперечного смещения наружным и внутренним маслоотбойниками, при этом высота полок верхней части обоймы обеспечивает минимальный зазор между их кромками и кольцом, верхняя часть внутренней обоймы со стороны центра поворотного круга снабжена по периметру зубчатым венцом, имеющим зацепление с приводной шестерней силового мотор-редуктора, обеспечивающего вращение поворотного круга, при этом она жестко связана с верхней частью наружной обоймы радиальными балками, равномерно приваренными по периметру, поверх которых расположены рельсы симметрично центру поворотного круга.