Ковочная машина для деформирования концевых участков криволинейных труб

Иллюстрации

Показать всеИзобретение относится к технологическому оборудованию для обработки металлов давлением и может быть использовано при деформировании концевых участков криволинейных труб. Ковочная машина содержит сменные матрицы и консольный рычаг, расположенный на оси с возможность поворота вокруг нее посредством привода поворота. На консольном рычаге установлен ползун со сменным пуансоном, выполненным с центрирующим стержнем. Ползун имеет возможностью перемещения вдоль консольного рычага посредством привода перемещения. Сменные матрицы оснащены механизмом их зажима в виде клиньев с фиксаторами. В результате обеспечивается возможность локального деформирования труб широкого сортамента, имеющих различный радиус кривизны. 4 ил.

Реферат

Изобретение относится к машиностроению, к обработке металлов давлением и к конструкциям ковочных машин.

Известен ряд конструкций ковочных машин, содержащих ползун с закрепленным на нем пуансоном и привод перемещения ползуна, см., например, монографию СМ. Несвит. Горизонтально-ковочные машины и их автоматизация. М.: Машиностроение. 1964 г. Однако масса таких машин значительна и их стоимость велика, что затрудняет их применение. Ближайшим аналогом данного изобретения является изобретение по авторскому свидетельству СССР №649197. Ковочная машина, 1978 г. (согласно решению Госкомитета по делам изобретений и открытий СССР не подлежит опубликованию в открытой печати). Данная машина содержит ползун с пуансоном, привод перемещения пуансона и две матрицы. Также имеется механизм зажима матриц в виде клина, взаимодействующего с ползуном и дополнительный клин с фиксатором.

Эта конструкция имеет ряд преимуществ, в частности масса машины в 4-5 раз меньше массы аналогичных горизонтально-ковочных машин. Такая ковочная машина была успешно использована, в частности, на предприятии УКРУГЛЕГЕОЛОГИЯ (г.Донецк) и дала значительный экономический эффект, см. статью «Новый механизированный ковочный комплекс», Бровман М.Я., Рудский A.M. Кузнечно-штамповочное производство. 1980 г. №6.

Однако данная конструкция не обеспечивает возможности локальной деформации концевых участков криволинейных труб, что часто требуется для труб теплотехнических, энергетических устройств и труб, используемых в угольной промышленности.

Данное изобретение направлено на решение технической задачи - обеспечение возможности локальной деформации криволинейных труб, причем их радиус кривизны может изменяться в широком диапазоне ввиду очень широкого сортамента используемых туб.

Данная задача решается тем, что ковочная машина содержит консольный рычаг, расположенный на оси с возможностью поворота вокруг нее посредством привода поворота, ползун со сменным пуансоном, выполненным с центрирующим стержнем, установленным на консольном рычаге с возможностью перемещения вдоль него посредством привода перемещения, и сменные матрицы с механизмом их зажима в виде клиньев с фиксаторами.

Данная конструкция обеспечивает решение поставленной задачи, поскольку именно при повороте консольного рычага посредством привода поворота обеспечивается деформация концевого участка криволинейной трубы.

В случае же изменения сортамента и радиуса кривизны трубы достаточно заменить пуансон и переместить ползун со сменным пуансоном вдоль консольного рычага в положение, соответствующее радиусу трубы посредством привода перемещения ползуна.

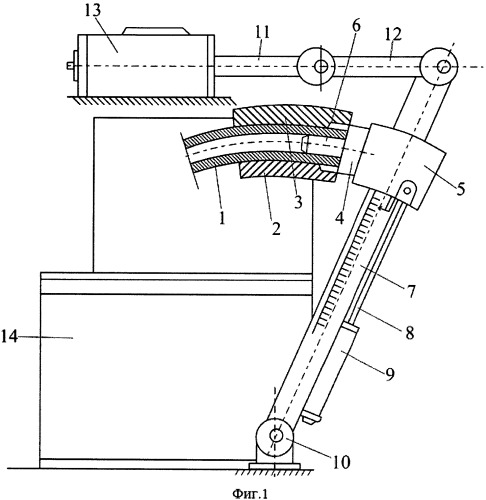

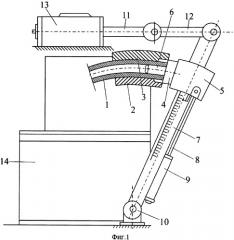

Конструкция ковочной машины поясняется фиг. 1-4, при этом на фиг. 1 показано положение ползуна с пуансоном перед началом деформации трубы, а на фиг. 2 его положение после завершения деформации.

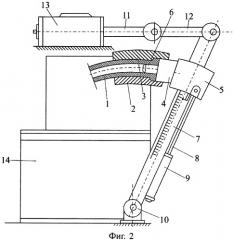

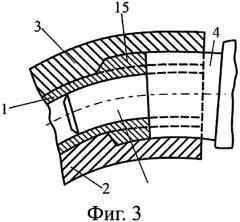

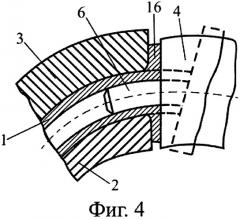

На фиг. 3 показана схема деформации конца трубы при движении пуансона внутрь полости, образуемой двумя матрицами. На фиг. 4 показано положение пуансона в варианте, когда он не входит в полость между матрицами, а обеспечивает формирование на трубе фланца при сжатии пуансоном участка трубы, выступающего из полости матриц.

На фиг. 1-4 приняты следующие обозначения: 1 - труба - полая криволинейная заготовка, концевой участок которой нагревают, например, индуктором и вводят в полость между матрицами 2 и 3. Деформацию сжатия участка трубы обеспечивает пуансон 4 за счет давления на торцевую поверхность трубы 1.

Пуансон 4 установлен на ползуне 5 и снабжен центрирующим стержнем 6. Ползун установлен на консольном рычаге 7 с возможностью перемещения вдоль указанного рычага с помощью тяги 8 при воздействии пневматического цилиндра 9 (можно для перемещения ползуна 5 по рычагу 7 использовать также гидравлический цилиндр или механический привод).

Консольный рычаг 7 имеет возможность поворота вокруг оси 10 посредством привода поворота вокруг этой оси, например, при воздействии через рычаги 11, 12 усилия от гидравлического цилиндра 13. Все оборудование установлено на станине 14. Машина обеспечивает возможность формировать утолщенные участки 15 у концов трубы, либо фланцы 16. Механизм зажима трубы, воздействующий на матрицы 2, 3, включает клин, взаимодействующий с ползуном, и дополнительный клин с фиксатором, эта часть устройства аналогична прототипу и на чертежах не показана.

Устройство работает следующим образом. После поступления заказа на партию труб внутренним диаметром d1 и наружным d в ползун устанавливают сменный пуансон и направляющий стержень, а также матрицы с механизмом их зажима. Зная размеры трубы 1, устанавливают матрицы 2, 3, соответствующие наружному диаметру d трубы 1. Сменный пуансон 4 устанавливают в ползун 5, причем диаметр пуансона соответствует диаметру (наружному) трубы 1, а диаметр центрирующего стержня 6 - ее внутреннему диаметру - d1, см. фиг. 1.

Далее ползун 5 устанавливают на консольном рычаге 7, перемещая ползун вдоль рычага, воздействуя на него через тягу 8 от цилиндра 9.

Удобно нанести по длине рычага 7 шкалу с указанием на ней величин радиуса траектории центра пуансона 4 при расположении ползуна (например, его нижней торцевой поверхности) на данной отметке.

Далее фиксируют положение ползуна, например, с помощью винтов.

После нагрева конца трубы 1 в индукторе ее подают в матрицы 2, 3 и зажимают ее концевой участок. После этого осуществляют локальную деформацию концевого участка трубы 1 движением пуансона 4 и ползуна 5. При этом стержень 6 входит внутрь трубы 1 и обеспечивает стабильность внутреннего диаметра. Движение ползуна обеспечено при вращении рычага 7 с помощью тяги 8 и цилиндра 9 вокруг оси 10, что обеспечивает траектории участков пуансона в форме дуг окружностей. Форма конца трубы после деформации характеризуется фиг. 2. Положение участка деформированной заготовки также показано на фиг. 3. Если наружный диаметр утолщенного конца трубы dm, то усилие деформации составит

P = 0,25 π ( d m 2 − d 1 2 ) σ T ⋅ n σ (1),

где σ T - предел текучести материала трубы, n σ - коэффициент напряженного состояния, который для условий стесненной деформации принимают равным n σ = 2,0 ÷ 2,5 .

Если, например, d m=70 мм, d 1=62 мм, n σ = 2,5 , σ T = 240 М Н м м 2 для углеродистой стали при 1050°C, то P=0,25·3,14(0,072-0,0622)·240· 2,5=0,5МН. После реализации деформации воздействием гидравлического цилиндра 13 через рычаги 11, 12 этим же цилиндром рычаг 7 отводят в исходное положение.

При изменении сортамента, т.е. диаметров обрабатываемой трубы или ее толщины надо заменить сменные матрицы 2, 3; заменить пуансон 4 с центрирующим стержнем 6; установить ползун 5 (с пуансоном 4 и центрирующим стержнем 6) в требуемое положение на консольном рычаге 7 (воздействием на него через тягу 8 пневмоцилиндром 9). Это все не требуется для изменения траектории движения пуансона перестраивать привод. Можно обеспечивать локальную деформацию концевых участков труб, изменяя траекторию движения пуансона только изменением положения ползуна с пуансоном на консольном рычаге.

В любом случае траекторией будет дуга окружности, но различного радиуса, (перенастройки привода - цилиндра 13, рычагов 11, 12 не требуется). Для практики весьма важна возможность другого вида локальной деформации.

Если в варианте по фиг. 3, где начальное положение конца трубы 1 и пуансона 4 показано пунктиром, пуансон в процессе деформации перемещается в полость между матрицами 2 и 3, формируя участок большей толщины 15, то часто требуется формировать у трубы фланец. В этом случае, как показано на фиг. 4, концевой участок трубы 1 располагают в матрицах 2 и 3 так, что конец трубы выступает из матрицы (как показано на фиг. 4 пунктиром). При движении пуансона 4 в процессе его вращения вокруг оси 10 он деформирует концевую часть трубы 1, расплющивая ее так, что обеспечивается формирование фланца 16 между поверхностями пуансона 4 и матриц 2, 3.

Центрирующий стержень 6 обеспечивает при этом устойчивость деформируемого участка трубы.

Многие трубы необходимо обеспечивать фланцами, что иногда делают приваривая к концам труб фланцы. Однако это требует выполнения операций сварки, зачистки, часто последующей механической обработки. Выдавливание фланца 16 пуансоном 4 обеспечивает и высокую прочность изделия, и точность его размеров. В этом варианте при переходе от одной трубы к другой нет необходимости в каждом случае заменять пуансон 4, он пригоден для формирования фланцев различных диаметров (выбрав его по максимальной величине диаметра).

Данная ковочная машина может найти широкое применение.

Ковочная машина для деформирования концевых участков криволинейных труб, характеризующаяся тем, что она содержит консольный рычаг, расположенный на оси с возможностью поворота вокруг нее посредством привода поворота, ползун со сменным пуансоном, выполненным с центрирующим стержнем, установленный на консольном рычаге с возможностью перемещения вдоль него посредством привода перемещения, и сменные матрицы с механизмом их зажима в виде клиньев с фиксаторами.