Композиция эксктрузионного покрытия

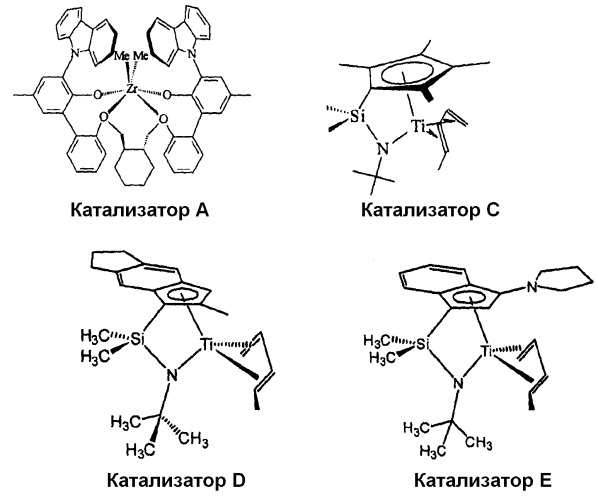

Иллюстрации

Показать всеИзобретение относится к мультимодальной полиэтиленовой смоле, экструзионной композиции, ее содержащей, и изделиям, которые могут быть использованы для изготовления экструзионных покрытий, экструзионных профилей и пленок. Экструзионная композиция содержит мультимодальную полиэтиленовую смолу и от 2 до 20 мас.% полиэтиленовой смолы низкой плотности, и характеризуется высокими скоростями технологической линии, высоким сопротивлением резонансу при вытяжке экструдата и существенно уменьшенной степенью шейкообразования. 3 н. и 6 з.п. ф-лы, 5 ил., 10 табл., 11 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка заявляет приоритет заявки США № 12/608647, поданной 24 ноября 2009 года.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Данное изобретение относится к новым мультимодальным полиэтиленам, полиэтиленовым экструзионным композициям, содержащим полиэтилен низкой плотности и мультимодальный полиэтилен, а также к экструдированным изделиям, изготовленным из полиэтиленовых экструзионных композиций.

Полиэтилен низкой плотности (ПЭНП), полученный в результате проведения полимеризации высокого давления для этилена при использовании свободно-радикальных инициаторов, а также полиэтилен высокой плотности (ПЭВП), линейный полиэтилен низкой плотности (ЛПЭНП) и полиэтилен сверхнизкой плотности (ПЭСНП), полученный в результате проведения сополимеризации этилена-α-олефинов при использовании катализаторов Циглера-Натта и/или одноцентровых металлоценовых катализаторов при давлениях в диапазоне от низких до средних, использовали, например: (i) для нанесения экструзионных покрытий на подложки, такие как картонные, бумажные и/или полимерные подложки; (ii) для получения пленки по способу плоскощелевого экструдирования для областей применения, таких как пеленки одноразового использования и упаковка продуктов питания; и (3) для получения экструзионных профилей, таких как оболочка проводов и кабелей. Далее в настоящем документе традиционные смолы ПЭВП, ЛПЭНП и ПЭСНП, включающие линейные и по существу линейные полиэтиленовые смолы, коллективно называются линейным полиэтиленом. Несмотря на демонстрацию смолой ПЭНП в общем случае превосходной экструзионной перерабатываемости и высоких степеней экструзионной вытяжки, у экструзионных композиций ПЭНП отсутствуют стойкость к воздействиям при неправильном использовании и ударная вязкость, достаточные для многих областей применения.

Ограничения по плотности для смол ПЭНП в виде приблизительно 0,915-0,935 г/см3 препятствуют их использованию в несмешанном состоянии при наличии потребности в пониженных характеристиках термосваривания или в областях применения повышенной плотности, таких как покрытие для разделительной бумаги, покрытие для фотографической бумаги, где требуется наличие повышенного модуля упругости. Для целей нанесения экструзионного покрытия и плоскощелевого экструдирования усилия, направленные на улучшение свойств в результате получения композиций ПЭНП, имеющих высокие молекулярные массы (то есть характеризующихся индексом расплава I2, меньшим чем приблизительно 2 г/10 мин), неэффективны, поскольку такие композиции неизбежно характеризуются чрезмерно большой прочностью расплава для успешной вытяжки при высоких скоростях технологической линии. В то время как этиленовые сополимеры, включающие функционализированные олефины, такие как винилацетат, демонстрируют пониженные температуры термосваривания, химические свойства таких смол делают их неподходящими для множества вариантов использования. Никакого известного способа получения смолы ПЭНП, имеющей плотность, большую, чем приблизительно 0,935, описано не было. Таким образом, области применения, требующие наличия таких повышенных плотностей, полагаются на линейные смолы, обычно перемешанные со смолой ПЭНП для улучшения эксплуатационных характеристик покрытия, но обычно в ущерб желательным физическим свойствам.

В то время как экструзионные композиции ПЭВП, ЛПЭНП и ПЭСНП демонстрируют улучшенные характеристики стойкости к воздействиям при неправильном использовании, ударной вязкости и барьерное сопротивление (по отношению, например, к проникновению влаги и жира), данные линейные этиленовые полимеры не могут быть подвергнуты экструдированию или вытяжке при высоких скоростях приема, и, как известно, они демонстрируют относительно неудовлетворительную экструзионную перерабатываемость в форме высоких степеней шейкообразования, резонанса при вытяжке экструдата и большой нагрузки на двигатель.

Предельная степень экструзионной вытяжки этилен-α-олефиновых интерполимеров скорее ограничивается (при практичных в других отношениях скоростях экструзионной технологической линии) началом возникновения явлений нестабильности течения расплава, известных под наименованием резонанса при вытяжке экструдата, в сопоставлении с ограничением, связанным с разрывами при натяжении расплава, обусловленными «деформационным упрочнением», которое имеет место при повышенных скоростях технологической линии и является типичным для смолы ПЭНП и других высокоразветвленных этиленовых полимеров высокого давления, таких как, например, сополимеры этилена-акриловой кислоты (ЭАК) и сополимеры этилена-винилацетата (ЭВА), называемых в настоящем документе функционализированными смолами ПЭНП.

Линейный полиэтилен низкой плотности (ЛПЭНП) обычно представляет собой сополимер этилена и α-олефина, содержащего от 3 до 12 атомов углерода, предпочтительно от 4 до 8 атомов углерода, (например, 1-бутена, 1-октена и тому подобного), который характеризуется уровнем содержания α-олефина, достаточным для уменьшения плотности сополимера до плотности в диапазоне от 0,915 до 0,935 г/см3 - диапазона плотности, доступного для смолы ПЭНП. Смолы ЛПЭНП во многих областях демонстрируют улучшенные эксплуатационные характеристики в сопоставлении с тем, что имеет место для смол ПЭНП, в том числе улучшенные характеристики стойкости к воздействиям при неправильном использовании, ударной вязкости, характеристики герметика, диапазон модуля упругости, барьерное сопротивление (по отношению, например, к проникновению влаги и жира). Однако в общем случае линейные этиленовые полимеры демонстрируют неприемлемо высокие степени шейкообразования и резонанса при вытяжке экструдата, что в результате приводит к получению относительно неудовлетворительной экструзионной перерабатываемости в сопоставлении с чистой смолой ПЭНП. Следовательно, смолы ЛПЭНП в общем случае считаются неприемлемыми в промышленности экструзионных покрытий, и в коммерческих областях применения их перемешивают со смолой ПЭНП для улучшения перерабатываемости при одновременном извлечении выгоды из превосходного диапазона физических свойств смол ЛПЭНП. Однако добавление смол ПЭНП, в действительности, оказывает определенное негативное воздействие на эксплуатационные характеристики смол ЛПЭНП.

Было описано несколько композиций, содержащих смолу ПЭНП, перемешанную с линейными полиэтиленовыми смолами. Например, в патенте США № 5582923 описываются композиции, характеризующиеся уровнем содержания смолы ПЭНП в диапазоне от 5% до 20%, значением I2<6 г/10 минут и линейной плотностью 0,85-0,94. Подобным образом, в патенте США № 5773155 и в публикации ЕР 0792318 описывается по существу линейный полиэтилен, перемешанный с вплоть до 25% смолы ПЭНП. В публикации WO 2005/023912 описывается экструзионная композиция, содержащая, как минимум, 10% смолы ПЭНП, где по существу линейный полиэтиленовый компонент характеризуется индексом расплава >20 г/10 мин. Композиции, описанные в данных ссылках, могут быть перемешаны в рамках части ступени гранулирования порошка в газофазном способе изготовления линейных полиэтиленовых смол. Однако не все производственные установки демонстрируют наличие таких технологических возможностей. В общем случае данные композиции не могут быть получены в способе получения в растворе линейных полиэтиленовых смол до гранулирования, поскольку возможности подачи требуемых количеств ПЭНП недоступны или потребовали бы неприемлемого уменьшения производительности реактора. Таким образом, данные смеси должны быть получены после гранулирования при существенных издержках (например, издержках, связанных с повторным нагреванием полимеров и транспортированием).

Зачастую установки для способа получения в растворе линейного полиэтилена разрабатывают при наличии возможностей по боковому подводу определенного количества материала в поток расплавленного полимера до гранулирования. Максимальное количество, которое может быть добавлено в результате добавления по боковому подводу, в общем случае является меньшим, чем 20% от величины полимерного потока, а более часто <6% от величины полимерного потока. Данную возможность добавления по боковому подводу в общем случае используют для добавления к полимеру различных добавок, таких как антиоксиданты, добавки, понижающие трение, и тому подобное.

Таким образом, существует потребность в линейных полиэтиленовых композициях широкого диапазона плотностей, которые в случае перемешивания со смолой ПЭНП демонстрируют приемлемое поведение при нанесении покрытия, и где смесь содержит <20% смолы ПЭНП от совокупной массы смолы, а предпочтительно <6% смолы ПЭНП.

Из-за ограниченной доступности автоклавной смолы ПЭНП возникает еще одна потребность. Несмотря на в общем случае предпочтительность автоклавной смолы ПЭНП для способов нанесения экструзионного покрытия в сопоставлении с автоклавной смолой ПЭНП, имеет место намного большая доступность смолы ПЭНП, получаемой в трубчатом реакторе. Однако смола ПЭНП, получаемая в трубчатом реакторе, имеет тенденцию приводить к дымообразованию в ходе способа нанесения экструзионного покрытия. Кроме того, в сопоставлении с автоклавной смолой ПЭНП при перемешивании с линейным полиэтиленом потребуются более значительные количества смолы ПЭНП, получаемой в трубчатом реакторе, для достижения приемлемой перерабатываемости, например низкой степени шейкообразования и высоких степеней вытяжки. Количество смолы ПЭНП, получаемой в трубчатом реакторе и в общем случае требующейся для получения приемлемой экструзионной перерабатываемости, составляет, по меньшей мере, 25% от совокупного количества смолы при перемешивании с известными линейными полиэтиленовыми смолами. Такие большие количества смолы ПЭНП, получаемой в трубчатом реакторе, вызывают существенное дымообразование во время экструдирования и зачастую связаны с образованием отложений воска на различных частях экструзионного оборудования, таких как вальцы, что в результате приводит к получению нежелательных простоев оборудования. Для использования преимуществ большей доступности полиэтилена, получаемого в трубчатом реакторе, было бы желательно иметь линейную полиэтиленовую композицию, которая при перемешивании с менее чем 25% смолы ПЭНП, получаемой в трубчатом реакторе, в расчете на массу совокупной смолы демонстрировала бы приемлемую экструзионную перерабатываемость.

Как описывается в настоящем документе ниже, настоящее изобретение по существу удовлетворяет потребность в этиленовых полимерных экструзионных композициях, характеризующихся высокими скоростями технологической линии, высоким сопротивлением резонансу при вытяжке экструдата и существенно уменьшенной степенью шейкообразования и содержащих <20% автоклавной смолы ПЭНП в расчете на совокупную массу смолы, а предпочтительно <6% автоклавной смолы ПЭНП, и в способе получения таких композиций. Варианты осуществления изобретения дополнительно удовлетворяют потребность в этиленовых полимерных экструзионных композициях, обеспечивающих получение приемлемых эксплуатационных характеристик установки для нанесения экструзионного покрытия и содержащих смолу ПЭНП, получаемую в трубчатом реакторе и составляющую от 15% до 20% от совокупного количества композиции смолы. Компонент в виде линейной полиэтиленовой смолы из вариантов осуществления настоящего изобретения включает высокомолекулярный компонент, характеризующийся наличием существенного длинноцепочечного ответвления, и низкомолекулярный компонент и в настоящем документе ниже называется мультимодальным полиэтиленом или мультимодальным полимером ПЭ. Композиции настоящего изобретения могут быть использованы в сочетании с известным оборудованием и модификациями оборудования для изготовления смолы и нанесения экструзионного покрытия, а также могут быть реализованы и объединенные или синергетические преимущества настоящего изобретения и известных решений.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Определенные варианты осуществления изобретения предлагают полиэтиленовую смолу, характеризующуюся следующим далее: (а) Mw(абс.)/Mw(ПП)>1,05 и <1,6; (b) Mz(измер.)/Mz(расч.)>1,4 и <3,0, где значение Mz(расч.) рассчитывают по измеренному значению I2 в соответствии с выражением M z ( р а с ч . ) = 1,5 * 10 ( 5,077 - 0,284 * log 10 ( I 2 ) ) ; (c) I2>8,0 г/10 минут и <15,0 г/10 минут; (d) СФД(фракция по ПП)>0,01 при log10(Mw) 5,5; и (е) плотность в диапазоне 0,860-0,965 г/см3 (ПП - показатель преломления, СФД - совокупная фракция детектора).

Другие варианты осуществления изобретения предлагают экструзионную композицию, включающую от 80% до 98% мультимодального полимера ПЭ и от 2% до 20% смолы ПЭНП, где мультимодальный полимер ПЭ характеризуется следующим далее: (а) Mw(абс.)/Mw(ПП)>1,05 и <1,6; (b) Mz(измер.)/Mz(расч.)>1,4 и <3,0; (c) I2>8,0 г/10 минут и <15,0 г/10 минут; (d) СФД(фракция по ПП)>0,01 при log10(Mw) 5,5; и (е) плотность в диапазоне 0,860-0,965 г/см3; и смола ПЭНП характеризуется значением I2, меньшим чем 10 г/10 мин, и большим чем 0,2 г/10 мин, и соотношением Mw(абс.)/Mw(ПП)>2,0.

В конкретных вариантах осуществления изобретения экструзионная композиция включает от 91% до 97% мультимодального полимера ПЭ и от 3% до 9% смолы ПЭНП, и, кроме того, мультимодальный полимер ПЭ характеризуется следующим далее: (а) Mw(абс.)/Mw(ПП)>1,10 и <1,20; (b) Mz(измер.)/Mz(расч.)>1,5 и <2,5; (c) I2>9,0 и <12,0; (d) СФД(фракция по ПП)>0,02 при log10(Mw) 5,5; и (е) ММР>3,0 и <3,5; и смола ПЭНП характеризуется значением I2, меньшим чем 1,0 г/10 мин, и большим чем 0,3 г/10 мин, и соотношение Mw(абс.)/Mw(ПП) составляет >3,2.

Еще другие варианты осуществления изобретения предлагают изделие, включающее, по меньшей мере, один слой этиленовой полимерной экструзионной композиции, где экструзионная композиция содержит от 80% до 98% мультимодального полимера ПЭ и от 2% до 20% смолы ПЭНП. В определенных аспектах изобретения этиленовая полимерная композиция имеет форму экструзионного профиля, экструзионного покрытия на подложке или пленки, полученной по способу плоскощелевого экструдирования. В других аспектах изобретения изделие представляет собой экструзионное покрытие на подложке, а подложка представляет собой тканый или нетканый материал. В еще других аспектах, по меньшей мере, один слой этиленовой полимерной композиции является слоем герметика, слоем клея, слоем, стойким к воздействиям при неправильном использовании, или разделительной поверхностью.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой таблицу, включающую рабочие условия для первичного реактора, использующегося при получении определенных вариантов осуществления изобретения, а именно, примеров изобретения («пр. из.» или «ПИ») 1-8 и сравнительных примеров («ср. пр.» или «СП») А-В.

Фиг.2 представляет собой таблицу, включающую рабочие условия для вторичного реактора, использующегося при получении определенных вариантов осуществления изобретения, а именно примеров изобретения («пр. из.» или «ПИ») 1-8. Сравнительные примеры (СП) А-В представляют собой однореакторные смолы и не представлены на фиг.2.

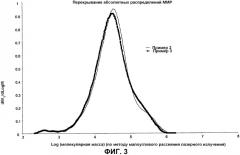

Фиг.3 представляет собой графическую иллюстрацию молекулярно-массового распределения согласно измерению по методу ГПХ, выявляющую наличие бимодального распределения ММР у двух мультимодальных полимеров ПЭ, подходящих для использования в вариантах осуществления композиции изобретения и представляющих собой примеры ПИ 2 и 3, иллюстрирующую графическую зависимость исходных данных, представленных в виде «отклика рассеяния света» (=ММ*концентрация), от объема элюирования.

Фиг.4 демонстрирует нормализованные данные фиг.3.

Фиг.5 демонстрирует графики для СФД(ПП) из примеров изобретения и сравнительных примеров, обсуждающихся в настоящем документе. В сопроводительной надписи на фиг.5 термин «СП» используется для обозначения сравнительных примеров, а термин «ПИ» используется для обозначения примеров изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Определения

Термин «отвод из экструдера» в соответствии с использованием в настоящем документе обозначает скорость, с которой перемещается подложка, таким образом растягивая или удлиняя расплавленный полимерный экструдат.

Термин «степень шейкообразования» в соответствии с использованием в настоящем документе представляет собой разницу между шириной экструзионной головки и шириной экструдата на изготовленном изделии. Величины степени шейкообразования, приведенные в настоящем документе, определяют при скорости отвода из экструдера 440 фут/минута (134 м/минута), что приводит к получению толщины покрытия в 1 мил (25,4 мкм) при скорости экструдирования, равной приблизительно 250 фунт/час (113 кг/час), при использовании устройства для нанесения экструзионного покрытия, характеризующегося диаметром 3,5 дюйма (88,9 мм) и соотношением L/D 30:1 и снабженного экструзионной головкой, имеющей ширину в 30 дюймов (762 мм), сходящуюся до 24 дюймов (610 мм), и зазор щели экструзионной головки в 25 милов (635 мкм), при температуре, равной приблизительно 600°F (316°C), в то время как «вытяжку» определяют как скорость отвода из экструдера, при которой расплавленный материал отрывается от экструзионной головки, или как скорость, при которой наблюдается нестабильность кромок. Данные также приводятся при скорости отвода из экструдера 880 фут/минута (268 м/минута) в подобных технологических условиях, что приводит к получению толщины покрытия 0,5 мила (12,7 мкм).

Термин «полимер» в соответствии с использованием в настоящем документе относится к полимерному соединению, полученному в результате полимеризации мономеров, будь то идентичные или различные типы. Таким образом, родовой термин «полимер» включает термин «гомополимер», обычно использующийся для обозначения полимеров, полученных только из одного типа мономеров, а также термин «сополимер», который обозначает полимеры, полученные из двух и более различных мономеров.

Термин «смола ПЭНП» в соответствии с использованием в настоящем документе также может обозначать «этиленовый полимер высокого давления» или «высокоразветвленный полиэтилен» и определяется как обозначение того, что полимер частично или полностью получен в результате гомополимеризации или сополимеризации в автоклавных или трубчатых реакторах при давлениях, больших, чем 14500 фунт/дюйм2 (100 МПа), при использовании свободно-радикальных инициаторов, таких как пероксиды, (см., например, публикацию US 4599392, посредством ссылки включенную в настоящий документ).

Термин «функционализированный полиэтилен» обозначает полиэтилен, включающий, по меньшей мере, одну функциональную группу в своей полимерной структуре. Примеры функциональных групп могут включать, например, этиленненасыщенные моно- и дифункциональные карбоновые кислоты, ангидриды этиленненасыщенных моно- и дифункциональных карбоновых кислот, их соли и их сложные эфиры. Такие функциональные группы могут быть привиты на этиленовый гомополимер или этилен-α-олефиновый интерполимер, или она может быть введена при сополимеризации с этиленом и необязательными дополнительными сомономерами для получения интерполимера этилена, функционального сомономера и необязательно другого сомономера (сомономеров).

Термин «длинноцепочечное ответвление» или «ДЦО» в соответствии с использованием в настоящем документе обозначает длину цепи, соответствующую, по меньшей мере, 6 атомам углерода, при большем количестве атомов углерода длину невозможно различать при использовании спектроскопии 13С ядерного магнитного резонанса. Длинноцепочечное ответвление может иметь приблизительно ту же самую длину, что и длина основной цепи полимера, к которой оно присоединено.

Термин «молекулярно-массовое распределение» или «ММР» в соответствии с использованием в настоящем документе определяют как соотношение между среднемассовой молекулярной массой и среднечисленной молекулярной массой (Mw/Mn). Значения Mw и Mn определяют в соответствии с методами, известными на современном уровне техники, при использовании обычной хроматографии ГПХ.

Соотношение Mw(абс.)/Mw(ГПХ) или «Gr» в соответствии с использованием в настоящем документе определяют по использованным в нем величинам, где величина Mw(абс.) представляет собой среднемассовую молекулярную массу, определенную по области рассеяния света при малом угле (таком как 15 градусов) и введенной массе полимера, а величина Mw(ГПХ) представляет собой среднемассовую молекулярную массу, полученную по калибровке метода ГПХ. Детектор рассеяния света калибруют для получения эквивалентной среднемассовой молекулярной массы, как и на приборе метода ГПХ для линейного полиэтиленового гомополимерного стандарта, такого как NBS 1475.

2. Описание композиции

Варианты осуществления экструзионной композиции изобретения представляют собой смеси одной или нескольких мультимодальных полиэтиленовых смол, при этом каждая содержит высокомолекулярный компонент, характеризующийся наличием существенного длинноцепочечного ответвления, и, по меньшей мере, одной более низкомолекулярной полиэтиленовой смолы, перемешанных с одной или несколькими смолами ПЭНП или смесями смолы ПЭНП и одной или несколькими функционализированными смолами ПЭНП, необязательно совместно с дополнительными полимерами, такими как незначительные количества полипропилена. В то время как варианты осуществления изобретения могут содержать вплоть до 20% ПЭНП, один предпочтительный вариант осуществления содержит приблизительно 90%, по меньшей мере, одного компонента в виде мультимодального полимера ПЭ в расчете на совокупную массу композиции. В еще одном предпочтительном варианте осуществления композиция содержит, по меньшей мере, приблизительно 94% компонента в виде мультимодального полимера ПЭ, а в одном более предпочтительном варианте осуществления композиция содержит 96% компонента в виде мультимодального полимера ПЭ.

Варианты осуществления композиции изобретения также содержат от 2% до 20%, предпочтительно от 4% до 10% в расчете на совокупную массу композиции, по меньшей мере, одной смолы ПЭНП. Необходимо понимать то, что совокупное количество мультимодального полимера ПЭ и смолы ПЭНП необязательно должно быть равным 100%.

Как в настоящее время можно себе представить без связывания себя какой-либо конкретной теорией, низкая степень шейкообразования, придаваемая композициями изобретения, несмотря на низкие уровни содержания присутствующей смолы ПЭНП, обуславливается молекулярной архитектурой компонента в виде мультимодального полимера ПЭ композиции. Как можно себе представить без намерения связывать себя какой-либо конкретной теорией, высокомолекулярный высокоразветвленный компонент мультимодального полимера ПЭ приводит к получению уникального баланса между перерабатываемостью и экструдируемостью, наблюдаемого в вариантах осуществления полиэтиленовых экструзионных композиций изобретения.

3. Смола ПЭНП

Смола ПЭНП, предпочтительная для использования в настоящем изобретении, имеет плотность в диапазоне от 0,916 г/см3 до 0,935 г/см3. В настоящий документ включаются и в настоящем документе описываются все индивидуальные значения и поддиапазоны в пределах от 0,916 до 0,935 г/см3; например, плотность может находиться в диапазоне от нижнего предела в 0,916 г/см3; 0,917 г/см3 или 0,918 г/см3 до верхнего предела в 0,922 г/см3, 0,927 г/см3 или 0,935 г/см3. Например, смола ПЭНП может иметь плотность в диапазоне от 0,917 г/см3 до 0,922 г/см3 или в альтернативном варианте от 0,918 г/см3 до 0,934 г/см3. Смола ПЭНП, предпочтительная для использования в настоящем изобретении, характеризуется индексом расплава (I2) в диапазоне от 0,2 г/10 минут до 10 г/10 минут. В настоящий документ включаются и в настоящем документе описываются все индивидуальные значения и поддиапазоны в пределах от 0,2 г/10 минут до 10 г/10 минут; например, индекс расплава (I2) может находиться в диапазоне от нижнего предела в 0,3 г/10 минут, 0,4 г/10 минут или 0,5 г/10 минут до верхнего предела в 1 г/10 минут, 2 г/10 минут, 3 г/10 минут или 7 г/10 минут. Например, смола ПЭНП может характеризоваться индексом расплава (I2) в диапазоне от 0,3 г/10 минут до 3 г/10 минут; или в альтернативном варианте смола ПЭНП может характеризоваться индексом расплава (I2) в диапазоне от 0,4 г/10 минут до 7 г/10 минут. В некоторых вариантах осуществления индекс расплава (I2) смолы ПЭНП может быть большим чем приблизительно 0,25 г/10 минут, или в альтернативном варианте большим чем 0,3 г/10 минут. В некоторых вариантах осуществления индекс расплава (I2) смолы ПЭНП может быть меньшим чем 3 г/10 мин, или в альтернативном варианте меньшим чем приблизительно 0,7 г/10 мин. Несмотря на возможность использования в вариантах осуществления композиции изобретения смолы ПЭНП, характеризующейся соотношением Mw/Mn>5,0 согласно измерению по обычному методу ГПХ, предпочтительные варианты осуществления композиции включают смолу ПЭНП, характеризующуюся соотношением Mw/Mn согласно измерению по обычному методу ГПХ, большим, чем приблизительно 10. Предпочтительная смола ПЭНП также может характеризоваться соотношением Mw(абс.)/Mw(ГПХ) (или величиной GR), большим чем приблизительно 2,0, при этом в некоторых областях применения предпочтительно используют значения Gr, большие чем 3 или 3,5. Согласно измерению по трехдетекторному методу ГПХ соотношение Mw(абс.)/Mw(ПП) составляет >2,0, более предпочтительно >3,0, а наиболее предпочтительно >3,3. Наиболее предпочтительная смола ПЭНП может быть получена по автоклавному способу в однофазных условиях, разработанных для придания высоких степеней длинноцепочечного ответвления в соответствии с описанием в патентной публикации согласно ДПК WO 2005/023912, описание которой включается в настоящий документ.

Композиция некоторых вариантов осуществления настоящего изобретения также может включать и смеси смол ПЭНП/ПЭНП, где одна из смол ПЭНП характеризуется относительно более высоким индексом расплава, а другая - более низким индексом расплава и является более высокоразветвленной. Компонент, характеризующийся более высоким индексом расплава, может быть получен из трубчатого реактора, а компонент смеси, характеризующийся меньшим значением ИР и большей разветвленностью, может быть добавлен на отдельной стадии экструдирования или при использовании параллельного трубчатого/автоклавного реактора в комбинации со специальными способами контроля индекса расплава в каждом реакторе, такими как извлечение теломера в рецикловом потоке или добавление свежего этилена в автоклавный реактор, или любыми другими известными на современном уровне техники способами контроля индекса расплава, полученного в каждом реакторе. Индекс расплава (I2) у смолы ПЭНП, получаемой в трубчатом реакторе и предназначенной для использования в композиции изобретения, предпочтительно находится в диапазоне 0,2 г/10 минут - 5,0 г/10 минут, а более предпочтительно от 0,2 г/10 минут до 1,0 г/10 минут, а наиболее предпочтительно от 0,2 г/10 минут до 0,5 г/10 минут. Также могут быть использованы и двухфазные автоклавные смолы ПЭНП, характеризующиеся индексом расплава (I2) в диапазоне 0,2 г/10 минут - 5,0 г/10 минут, а более предпочтительно от 0,2 г/10 минут до 1,0 г/10 минут и наиболее предпочтительно от 0,2 г/10 минут до 0,5 г/10 минут.

Этиленовые полимерные композиции высокого давления, подходящие для использования при получении вариантов осуществления экструзионной композиции изобретения, включают полиэтилен низкой плотности (гомополимер), этилен, сополимеризованный, по меньшей мере, с одним α-олефином, например, бутеном, и этилен, сополимеризованный, по меньшей мере, с одним α,β-этиленненасыщенным сомономером, например, акриловой кислотой, метакриловой кислотой, метилакрилатом и винилацетатом. Одна методика, подходящая для использования при получении подходящих этиленовых сополимерных композиций высокого давления, описывается в патенте США №4599392, описание которого посредством ссылки включается в настоящий документ.

В то время как подходящими для использования в изобретении считаются этиленовые как гомополимеры, так и сополимеры высокого давления, в общем случае предпочтительным является гомополимерный полиэтилен.

4. Мультимодальный полимер ПЭ

Мультимодальный полимер ПЭ в соответствии с использованием в настоящем документе включает линейные и по существу линейные полиэтиленовые смолы. Мультимодальный полимер ПЭ, использующийся в вариантах осуществления изобретения, может иметь плотность в диапазоне от 0,860 до 0,965 г/см3. В настоящий документ включаются и в настоящем документе описываются все индивидуальные значения и поддиапазоны в пределах от 0,860 до 0,965 г/см3; например, плотность может находиться в диапазоне от нижнего предела в 0,860 г/см3, 0,875 г/см3, 0,900 г/см3, 0,905 г/см3 или 0,910 г/см3 до верхнего предела в 0,965 г/см3, 0,960 г/см3, 0,950, 0,940 или 0,930 г/см3. Например, смола ПЭНП может иметь плотность в диапазоне от 0,875 г/см3 до 0,940 г/см3 или в альтернативном варианте в диапазоне от 0,905 г/см3 до 0,965 г/см3. Мультимодальный полимер ПЭ может быть получен в результате проведения полимеризации в газовой фазе, в фазе раствора или в суспензии или в любой их комбинации при использовании любого типа одного реактора или комбинации из двух и более реакторов при любом типе реактора или конфигурации реактора, известных на современном уровне техники. Мультимодальный полимер ПЭ, использующийся в предпочтительных вариантах осуществления экструзионной композиции изобретения, получают по способу получения в растворе, реализуемому либо в параллельном, либо в последовательном двухреакторных режимах.

Мультимодальный полимер ПЭ, полученный в двухреакторном режиме, содержит компонент, характеризующийся более высоким индексом расплава (I2) (или низкой молекулярной массой) и полученный в одном реакторе, совместно с компонентом, характеризующимся более низким индексом расплава (I2) (или высокой молекулярной массой) и полученным во втором реакторе, где величина (log10 (компонент, характеризующийся более высоким индексом расплава)) - (log10 (компонент, характеризующийся более низким индексом расплава)) является большей или равной 2,0. В вариантах осуществления высокомолекулярная часть включает наличие длинноцепочечного ответвления. Низкомолекулярный компонент в таком двухреакторном мультимодальном полимере ПЭ может быть получен при использовании либо молекулярного катализатора, такого как описанный в настоящем документе, либо гетерогенного катализатора, такого как катализатор Циглера/Натта, в то время как высокомолекулярная часть может быть получена при использовании молекулярного катализатора.

Плотность мультимодального полимера ПЭ ограничивается только теоретическими пределами и может быть выбрана в соответствии с пожеланиями для предполагаемой области конечного применения. Предпочтительный сополимер для мультимодального полимера ПЭ включает любой С3-С20 альфа-олефин, несмотря на предпочтительность для многих областей применения 1-гексена и 1-октена. Для получения мультимодального полимера ПЭ, использующегося в вариантах осуществления композиции изобретения, также могут быть использованы и концевые диены, в том числе бутадиен, и диены, характеризующиеся более высоким количеством атомов углерода. В определенных предпочтительных вариантах осуществления используют 1,9-декадиен.

Мультимодальный полимер ПЭ, использующийся в предпочтительных вариантах осуществления композиций изобретения, содержит высокомолекулярный (ВМ) компонент, где ВМ-компонент включает наличие существенного длинноцепочечного ответвления.

Индекс расплава (I2), предпочтительный для части в виде мультимодального полимера ПЭ композиции изобретения, находится в диапазоне 5-15 г/10 мин. В настоящий документ включаются и в настоящем документе описываются все индивидуальные значения и поддиапазоны в пределах от 5 до 15 г/10 минут; например, индекс расплава (I2) может находиться в диапазоне от нижнего предела в 5 г/10 минут, 6 г/10 минут или 7 г/10 минут до верхнего предела в 10 г/10 минут, 11 г/10 минут, 13 г/10 минут или 15 г/10 минут. Например, мультимодальный полимер ПЭ может характеризоваться индексом расплава (I2) в диапазоне от 5 до 13 г/10 минут; или в альтернативном варианте мультимодальный полимер ПЭ может характеризоваться индексом расплава (I2) в диапазоне от 7 до 11 г/10 минут. Соотношение I10/I2 для мультимодального полимера ПЭ может быть большим или равным 7,0. В альтернативных вариантах осуществления соотношение I10/I2 может быть большим или равным 8, в то время как в других вариантах осуществления соотношение I10/I2 может быть большим, чем 10. Смола мультимодального полимера ПЭ включает более чем один компонент, затем, по меньшей мере, один из таких компонентов в виде мультимодального полимера ПЭ предпочтительно представляет собой высокомолекулярный полимер, характеризующийся наличием существенного длинноцепочечного ответвления (ВМ-ДЦО-компонент) в пределах ограничений способа и при наличии следующих далее ограничений в отношении всей совокупности смолы мультимодального полимера ПЭ:

а. Mw(абс.)/Mw(ПП)>1,05 и <1,6;

b. Mz(измер.)/Mz(расч.)>1,4 и <3,0, где значение Mz(расч.) рассчитывают по измеренному значению ИР в соответствии с выражением

M z ( р а с ч . ) = 1,5 * 10 ( 5,077 - 0,284 * log 10 ( I 2 ) ) ;

c. I2>8,0 г/10 минут и <15,0 г/10 минут; и

d. СФД(фракция по ПП)>0,01 при log10(Mw) 5,5.

ВМ-ДЦО-компонент мультимодального полимера ПЭ предпочтительно составляет от 15% до 35% (масс.) от совокупной массы смолы мультимодального полимера ПЭ, предпочтительно от 20% до 30%, а наиболее предпочтительно от 23% до 27%. ВМ-ДЦО-компонент мультимодального полимера ПЭ изготавливают таким образом, чтобы ввести по возможности большую степень ДЦО в способе получения в растворе. Это влечет за собой реализацию способа получения в растворе в условиях, которые благоприятствуют образованию макромеров с концевыми винильными звеньями (при высокой температуре реакции и/или с использованием катализатора, который благоприятствует данному режиму обрыва цепи) и которые благоприятствуют включению данных макромеров (при низких концентрациях этилена и/или с использованием катализатора, который благоприятствует включению данных макромеров). В дополнение к этому, подходящим для увеличения степени ответвления в данном компоненте является использование диена в качестве сомономера. Детали по способу получения в растворе, использующему катализаторы, которые благоприятствуют образованию длинноцепочечного ответвления, могут быть найдены в публикации WO 2007136506.

В еще одном предпочтительном аспекте изобретения мультимодальный полимер ПЭ содержит только компоненты, характеризующиеся низким и высоким значениями I2, и, таким образом, включает бимодальное распределение ММР согласно измерению по методу ГПХ-РС. Фиг.3 и 4 иллюстрируют бимодальное распределение ММР для примеров смол мультимодальных полимеров ПЭ настоящего изобретения. Таким образом, такую композицию предпочтительно получают по способу двухступенчатого растворного реактора. В альтернативных вариантах осуществления изобрете