Регенерация энергии

Иллюстрации

Показать всеИзобретение относится к способу регулируемой регенерации энергии реакции окисления, при которой образуется газовый поток, каковую реакцию осуществляют в реакторе окисления непрерывного действия, в который подают газообразный окислитель. Способ включает: (a) нагревание газового потока до температуры по меньшей мере 800°C; (b) направление газового потока на ступень турбины внутреннего сгорания с открытым циклом, в которой имеется турбинное колесо, соединенное с компрессором, каковой компрессор сжимает газообразный окислитель, подаваемый в реактор; (c) регулирование давления на ступени турбины; (d) поддержание давления на ступени турбины в диапазоне больше минимальной величины, соответствующей энергетической потребности компрессора на сжатие газообразного окислителя, подаваемого в реактор окисления, и меньше максимальной величины, определяемой пределами газовой турбины по мощности или давлению, путем добавления газа в газовый поток; (e) обеспечение расширительного устройства или вспомогательного компрессора после компрессора газовой турбины по технологическому потоку на входе газообразного окислителя в реактор окисления. Также изобретение относится к способу окисления прекурсора с получением ароматической карбоновой кислоты или ее сложного эфира. Использование настоящего изобретения позволяет турбине эффективно функционировать. 2 н. и 6 з.п. ф-лы, 10 ил.

Реферат

Настоящая заявка устанавливает приоритет предварительной заявки № 61/108233, поданной 24 октября 2008 г., и заявки на патент Великобритании № 08082000, поданной 6 мая 2008 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу регенерации энергии газового потока («отходящего газа»), образующегося в результате реакции окисления, например, окисления параксилола (РХ) до терефталевой кислоты (ТА) и диметилтерефталата (DMT) или циклогексана до циклогексанона/циклогексанола. Настоящее изобретение также относится к реактору, включающему систему регенерации энергии. Кроме того, настоящее изобретение относится к способу получения ароматической карбоновой кислоты путем жидкофазного окисления прекурсора ароматической карбоновой кислоты, при котором регенерируется энергия.

Уровень техники

Многие промышленные процессы химического синтеза, например синтез терефталевой кислоты (ТА) путем окисления параксилола (РХ), процессы химического разложения, например окисление органических отходов, проводят при высокой температуре и давлении. Производство ТА, например, обычно включает жидкофазное окисление исходного РХ молекулярным кислородом в уксусной кислоте в присутствии растворенной каталитической системы на основе тяжелого металла, обычно содержащей промотор, такой как бром, как описано в патенте США № 2833816. В общем, уксусную кислоту, молекулярный кислород в форме воздуха, параксилол и катализатор непрерывно подают в реактор окисления при повышенной температуре и давлении, обычно при температуре от примерно 150°С до примерно 250°С и под давлением от примерно 600 кПа до примерно 2500 кПа.

При окислении параксилола образуется газообразный поток высокого давления (или «отходящий газ»), который содержит азот, непрореагировавший кислород, диоксид углерода, монооксид углерода и, если в качестве промотора использовали бром, метилбромид. Кроме того, поскольку эта реакция является экзотермической, растворителю - уксусной кислоте - часто дают возможность испаряться, чтобы регулировать температуру реакции, и отводят в виде газового потока. Этот пар обычно конденсируют, большую часть конденсата дефлегмируют в реактор, а небольшое количество конденсата отводят, чтобы регулировать концентрацию воды в реакторе. Несконденсировавшуюся часть газового потока либо выпускают, либо направляют в устройство каталитического сжигания (Catalytic Combustion Unit - CCU), чтобы получить приемлемый с экологической точки зрения отходящий поток, как описано в публикации WO 96/39595. Каталитические камеры сгорания размещают на установках по производству ТА, обычно до расширительного устройства по ходу технологического потока. Они предназначены для каталитического сжигания летучих органических соединений (Volatile Organic Compounds - VOC) и монооксида углерода.

Газовый поток из реактора обладает значительной энергией. Эту энергию можно регенерировать, чтобы возместить, по меньшей мере частично, затраты на создание высокой температуры и давления в реакторе окисления. Например, в WO 96/11899 и JP 8-155265 описано направление газового потока высокого давления в устройство регенерации энергии, например расширительное устройство, которое соединено с электрогенератором или другим оборудованием, использующим механическую работу, таким как компрессор. Регенерацию энергии с использованием расширительного устройства (например, как описано в WO 96/39595) обычно проводят при температуре примерно 150-750°С, типично - 450°С. Однако имеется возможность усовершенствования регенерации энергии с использованием расширительного устройства путем изменения конфигурации производственного процесса и устройства для регенерации энергии этого процесса, например, описанного в API 616 «Газовые турбины для инженерных систем нефтяной, химической и газовой промышленности».

Для производства ТА необходим источник тепла с температурой более 300°С для нагревания исходного потока, поступающего в реактор гидрогенизации очистной установки. Эту задачу обычно решают путем использования источника пара высокого давления (ПВД) (100 бар абс., 311°С). Как правило, ПВД для этой цели поступает с коммунального предприятия или вырабатывается на месте после установки транспортабельного котлоагрегата.

Точно так же и для процесса производства очищенной терефталевой кислоты (РТА) некоторое количество энергии поступает с коммунального предприятия.

Следовательно, задачей изобретения является обеспечение усовершенствованной системы регенерации энергии, обладающей потенциалом для снижения потребления технологической установкой ПВД, и способа регенерации большего количества энергии газовых потоков, образующихся в результате реакций окисления, наряду с выработкой ПВД.

Сущность изобретения

В соответствии с настоящим изобретением предложен способ усовершенствования регенерации энергии реактора окисления, заключающийся в нагревании газового потока, образующегося в результате реакций окисления, до более высокой температуры (например, по меньшей мере 800°С) и регенерации энергии при помощи расширительного устройства (турбины). При такой температуре расширительное устройство обеспечивает значительно более эффективную регенерацию энергии по сравнению с расширительными устройствами, работающими при примерно 450°С, каковое регенерированное количество энергии с лихвой компенсирует затраты на нагревание отходящего газа. Дополнительное количество энергии, возвращаемой из газового потока с более высокой температурой, может быть использовано на других участках процесса окисления. Отличительным признаком настоящего изобретения может быть способ регенерации энергии реакции окисления, при которой образуется газовый поток, каковую реакцию осуществляют в реакторе окисления непрерывного действия, в который подают газообразный окислитель, каковой способ включает:

(а) нагревание газового потока до температуры по меньшей мере 800°С;

(b) направление газового потока в газовую турбину, в которой имеется турбинное колесо, соединенное с компрессором, каковой компрессор сжимает газообразный окислитель, подаваемый в реактор.

Краткое описание чертежей

Чертежи отображают примеры различных вариантов осуществления (конфигураций и режимов) настоящего изобретения.

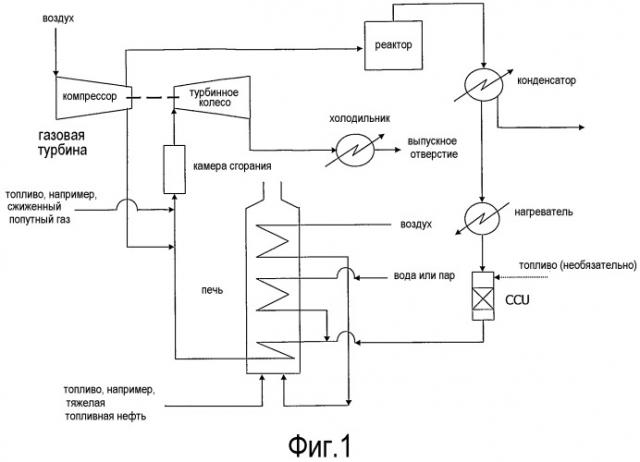

Фиг.1 представляет собой принципиальную технологическую схему, поясняющую один из вариантов осуществления настоящего изобретения, на которой: воздух сжимают в компрессоре газовой турбины и подают в реактор окисления, где он вступает в реакцию. Газовый поток из реактора конденсируют с целью извлечения конденсирующихся компонентов, нагревают и направляют для осуществления реакции в устройство каталитического сжигания. Пар или газ нагревают в косвенном нагревателе, после чего добавляют к газовому потоку каталитического сжигания перед его нагреванием в другом косвенном нагревателе. Топливо и воздух, предварительно нагретые в косвенном нагревателе, подают в нагреватель в качестве источника тепла. Полученный горячий газовый поток затем приводят в соприкосновение с чистым топливом и подпиточным воздухом со стороны нагнетания компрессора для осуществления реакции в камере сгорания прямого нагрева с целью достижения заданной температуры газа. Отходящий газ камеры сгорания затем подают на турбинное колесо, регенерирующее его энергию. Горячий газ, выходящий с колеса турбины, охлаждают с целью регенерации тепла, после чего выпускают в атмосферу.

Фиг.2 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой воздух сжимают в компрессоре газовой турбины, после чего дополнительно сжимают во вспомогательном компрессоре. Сжатый воздух подают в реактор окисления, где он вступает в реакцию. Газовый поток из реактора конденсируют с целью извлечения конденсирующихся компонентов, нагревают и направляют для осуществления реакции в устройство каталитического сжигания. Пар или газ нагревают в косвенном нагревателе, после чего добавляют к газовому потоку каталитического сжигания перед его нагреванием в другом косвенном нагревателе. Топливо и воздух, предварительно нагретые в косвенном нагревателе, подают в нагреватель в качестве источника тепла. Полученный горячий газовый поток затем приводят в соприкосновение с чистым топливом и подпиточным воздухом со стороны нагнетания компрессора для осуществления реакции в камере сгорания прямого нагрева с целью достижения заданной температуры газа. Отходящий газ камеры сгорания затем подают на турбинное колесо, регенерирующее его энергию. Горячий газ, выходящий с колеса турбины, охлаждают с целью регенерации тепла, после чего выпускают в атмосферу.

Фиг.3 представляет собой принципиальную схему другого альтернативного варианта осуществления настоящего изобретения, на которой воздух сжимают в компрессоре газовой турбины и подают в реактор окисления, где он вступает в реакцию. Газовый поток из реактора конденсируют с целью извлечения конденсирующихся компонентов, нагревают и направляют для осуществления реакции в устройство каталитического сжигания. Газовый поток охлаждают и подвергают обработке, например, в газоочистителе с целью удаления реакционно-способных компонентов, таких как HBr и Br2, после чего сжимают во вспомогательном компрессоре. Вспомогательный компрессор используют для поддержания заданного давления газового потока из реактора во время обработки вплоть до поступления на турбинное колесо. Пар или газ нагревают в косвенном нагревателе, после чего добавляют к обработанному и повторно нагретому газовому потоку перед его нагреванием в другом косвенном нагревателе. Полученный горячий газовый поток затем приводят в соприкосновение с чистым топливом и подпиточным воздухом со стороны нагнетания компрессора для осуществления реакции в камере сгорания прямого нагрева с целью достижения заданной температуры газа. Отходящий газ камеры сгорания затем подают на турбинное колесо, регенерирующее его энергию. Горячий газ, выходящий с колеса турбины, охлаждают с целью регенерации тепла, после чего выпускают в атмосферу.

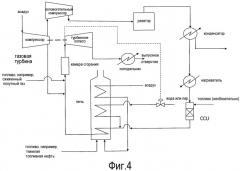

Фиг.4 представляет собой принципиальную схему другого альтернативного варианта осуществления настоящего изобретения, на которой воздух сжимают в компрессоре газовой турбины, после чего дополнительно сжимают во вспомогательном компрессоре. Сжатый воздух подают в реактор окисления, где он вступает в реакцию. Газовый поток из реактора конденсируют с целью извлечения конденсирующихся компонентов, нагревают и направляют для осуществления реакции в устройство каталитического сжигания. Пар или газ, подаваемый при регулируемом расходе или давлении из потока, подаваемого на турбинное колесо, нагревают в косвенном нагревателе, после чего добавляют к газовому потоку каталитического сжигания перед его нагреванием в другом косвенном нагревателе. Топливо и воздух, предварительно нагретые в косвенном нагревателе, подают в нагреватель в качестве источника тепла. Полученный горячий газовый поток затем приводят в соприкосновение с чистым топливом и подпиточным воздухом со стороны нагнетания компрессора для осуществления реакции в камере сгорания прямого нагрева с целью достижения заданной температуры газа. Отходящий газ камеры сгорания затем подают на турбинное колесо, регенерирующее его энергию. Горячий газ, выходящий с колеса турбины, охлаждают с целью регенерации тепла, после чего выпускают в атмосферу.

Фиг.5 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой воздух сжимают в компрессоре газовой турбины и подают в реактор окисления, где он вступает в реакцию. Газовый поток из реактора конденсируют с целью извлечения конденсирующихся компонентов, нагревают и направляют для осуществления реакции в устройство каталитического сжигания. Пар или газ добавляют к газовому потоку, приводят в соприкосновение с чистым топливом и подпиточным воздухом со стороны нагнетания компрессора для осуществления реакции в камере сгорания прямого нагрева с целью достижения заданной температуры газа. Отходящий газ камеры сгорания затем подают на турбинное колесо, регенерирующее его энергию. Горячий газ, выходящий с колеса турбины, охлаждают с целью регенерации тепла, после чего выпускают в атмосферу.

Фиг.6 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой отличие от фиг.1 состоит в том, что горячий газ, выходящий с колеса турбины, подают на очистную установку, чтобы снять там задачу получения ПВД.

Фиг.7 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой отличие от фиг.1 состоит в том, что горячий газ, выходящий с колеса турбины, используют для выработки пара, который может представлять собой высокотемпературный пар (например, 300-500°С).

Фиг.8 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой фиг.1 изменена путем добавления устройства сжигания после турбины низкого давления по ходу потока. Кроме того, показано добавление аммиака и катализатора восстановления NOx. Устройство каталитического сжигания, которое на фиг.1 расположено после «нагревателя», опущено.

Фиг.9 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой фиг.8 воспроизведена без печи.

Фиг.10 представляет собой принципиальную схему другого, альтернативного, варианта осуществления настоящего изобретения, на которой фиг.5 изменена путем удаления устройства каталитического сжигания.

В любой из этих конфигураций турбинное колесо может быть соединено с генератором. Получаемая полезная энергия может быть использована для компенсации затрат энергии на установке по производству РТА. Избыточная энергия может быть направлена вовне установки.

Подробное описание изобретения

Отличительным признаком настоящего изобретения может быть способ регенерации энергии реакции окисления, при которой образуется газовый поток, каковую реакцию осуществляют в реакторе окисления непрерывного действия, в который подают газообразный окислитель, каковой способ включает:

(а) нагревание газового потока до температуры по меньшей мере 800°С;

(b) направление газового потока в газовую турбину, в которой имеется турбинное колесо, соединенное с компрессором, каковой компрессор сжимает газообразный окислитель, подаваемый в реактор.

Газ может быть добавлен в газовый поток перед или одновременно с направлением этого газового потока на турбинное колесо. Массовый расход газа, добавляемого в газовый поток, может соответствовать диапазону от примерно 0% до примерно 25% массового расхода газового потока до добавления газа, например от примерно 6% до примерно 15%. Газ, добавляемый в газовый поток, может представлять собой пар или воздух. Газовый поток может быть нагрет до температуры в диапазоне от 800°С до примерно 1300°С, например от 800°С до примерно 1100°С или пригодно около 1050°С. Расширительное устройство или вспомогательный компрессор могут быть расположены после компрессора газовой турбины по технологическому потоку на входе газообразного окислителя в реактор окисления. Может быть предусмотрен нагреватель, предназначенный для нагревания газового потока, вспомогательный компрессор может быть расположен после реактора окисления и до нагревателя по технологическому потоку. Газовый поток может быть нагрет в прямом нагревателе или косвенном нагревателе. Нагреватель может представлять собой теплообменник. Газовый поток может быть нагрет при помощи устройства каталитического сжигания перед нагреванием в прямом нагревателе, косвенном нагревателе или теплообменнике. Газовый поток может быть подвергнут обработке в газоочистителе. Данный способ может дополнительно включать выработку пара с использованием газового потока после стадии (b). Данный способ может дополнительно включать выработку электроэнергии с использованием газового потока после стадии (b). Данный способ может дополнительно включать удаление СО и NOx из газового потока после стадии (b).

Отличительным признаком другого варианта осуществления настоящего изобретения может быть способ регулируемой регенерации энергии реакции окисления, при которой образуется газовый поток, каковую реакцию осуществляют в реакторе окисления непрерывного действия, в который подают газообразный окислитель, каковой способ включает:

(а) нагревание газового потока до температуры по меньшей мере 800°С;

(b) направление газового потока на ступень турбины внутреннего сгорания с открытым циклом (Internal Combustion Open Cycle Gas Turbine - ICOCGT), в которой имеется турбинное колесо, соединенное с компрессором, каковой компрессор сжимает газообразный окислитель, подаваемый в реактор;

(с) регулирование давления на ступени турбины ICOCGT;

(d) поддержание давления на ступени турбины ICOCGT в диапазоне больше минимальной величины, соответствующей энергетической потребности компрессора на сжатие газообразного окислителя, подаваемого в реактор окисления, и меньше максимальной величины, определяемой пределами газовой турбины по мощности или давлению, путем добавления газа в газовый поток.

Поток добавляемого газа можно изменять, чтобы тем самым регулировать давление на ступени турбины и выходную мощность ступени турбины. Газ может быть добавлен в газовый поток перед или одновременно с подачей газового потока в газовую турбину. Массовый расход газа, добавляемого в газовый поток, может соответствовать диапазону от примерно 0% до примерно 25% массового расхода газового потока до добавления газа, например, от примерно 6% до примерно 15%. Газ, добавляемый в газовый поток, может представлять собой пар или воздух. Газовый поток может быть нагрет до температуры в диапазоне от 800°С до примерно 1300°С, например, от 800°С до примерно 1100°С или пригодно около 1050°С. Расширительное устройство или вспомогательный компрессор могут быть расположены после компрессора газовой турбины по технологическому потоку на входе газообразного окислителя в реактор окисления. Может быть предусмотрен нагреватель, предназначенный для нагревания газового потока, вспомогательный компрессор может быть расположен после реактора окисления и до нагревателя по технологическому потоку. Газовый поток может быть нагрет в прямом нагревателе или косвенном нагревателе. Нагреватель может представлять собой теплообменник. Газовый поток может быть нагрет при помощи устройства каталитического сжигания перед нагреванием в прямом нагревателе, косвенном нагревателе или теплообменнике. Газовый поток может быть подвергнут обработке в газоочистителе. Данный способ может дополнительно включать выработку пара с использованием газового потока после стадии (d). Данный способ может дополнительно включать выработку электроэнергии с использованием газового потока после стадии (d). Данный способ может дополнительно включать удаление СО и NOx из газового потока после стадии (d).

Отличительным признаком другого варианта осуществления настоящего изобретения может быть реактор окисления непрерывного действия для осуществления реакции окисления, в ходе которой образуется газовый поток, каковой реактор включает:

(а) резервуар, в котором имеется входное отверстие для окислителя и выходное отверстие для газового потока;

(b) систему регенерации энергии, соединенную с выходным отверстием для газового потока, включающую:

(b1) нагреватель для нагревания газового потока, присоединенный после выходного отверстия для газового потока;

(b2) газовую турбину, присоединенную после нагревателя по ходу потока и включающую турбинное колесо, соединенное с компрессором, каковой компрессор соединен со входным отверстием для окислителя так, что во время работы реактора компрессор сжимает газообразный окислитель, подаваемый в реактор.

Перед или одновременно с подачей газового потока на турбинное колесо в этот газовый поток может быть добавлен газ (например, пар или воздух). Следовательно, в реакторе настоящего изобретения система регенерации энергии может включать входное отверстие для газа, предназначенное для добавления газа в газовый поток. Нагреватель может представлять собой прямой нагреватель или косвенный нагреватель. Перед нагревателем по ходу потока может быть предусмотрено устройство каталитического сжигания. Между устройством каталитического сжигания и нагревателем может быть расположен газоочиститель. Система регенерации энергии может дополнительно включать расширительное устройство или вспомогательный компрессор, расположенные после компрессора газовой турбины на линии подачи газообразного окислителя в реактор окисления. Система регенерации энергии может дополнительно включать вспомогательный компрессор, расположенный после реактора окисления и до нагревателя по ходу потока. Система регенерации энергии может дополнительно предусматривать выработку пара с использованием газового потока после стадии (b2). Система регенерации энергии может дополнительно предусматривать выработку электроэнергии с использованием газового потока после стадии (b2). Система регенерации энергии может дополнительно предусматривать удаление СО и NOx из газового потока после стадии (b2).

Отличительным признаком другого варианта осуществления настоящего изобретения может быть способ окисления прекурсора с получением ароматической карбоновой кислоты или ее сложного эфира в жидкофазной реакционной смеси, при котором осуществляется регенерация энергии реакции окисления, каковой способ включает:

(а) приведение в контакт одного или более прекурсора ароматической карбоновой кислоты и окислителя в присутствии катализатора и жидкофазного растворителя в реакторе окисления непрерывного действия, в который подают газообразный окислитель, с получением ароматической карбоновой кислоты и газового потока;

(b) нагревание газового потока до температуры по меньшей мере 800°С;

(с) направление газового потока в газовую турбину, включающую турбинное колесо, соединенное с компрессором, каковой компрессор сжимает газообразный окислитель, подаваемый в реактор.

Газ может быть добавлен в газовый поток перед или одновременно с направлением этого газового потока на турбинное колесо. Массовый расход газа, добавляемого в газовый поток, может соответствовать диапазону от примерно 0% до примерно 25% массового расхода газового потока до добавления газа, например, от примерно 6% до примерно 15%. Газ, добавляемый в газовый поток, может представлять собой пар или воздух. Газовый поток может быть нагрет до температуры в диапазоне от 800°С до примерно 1300°С, например, от 800°С до примерно 1100°С или пригодно около 1050°С. Расширительное устройство или вспомогательный компрессор могут быть расположены после компрессора газовой турбины по технологическому потоку на входе газообразного окислителя в реактор окисления. Может быть предусмотрен нагреватель, предназначенный для нагревания газового потока, вспомогательный компрессор может быть расположен после реактора окисления и до нагревателя по технологическому потоку. Газовый поток может быть нагрет в прямом нагревателе или косвенном нагревателе. Нагреватель может представлять собой теплообменник. Газовый поток может быть нагрет при помощи устройства каталитического сжигания перед нагреванием в прямом нагревателе, косвенном нагревателе или теплообменнике. Газовый поток может быть подвергнут обработке в газоочистителе. Данный способ может дополнительно включать выработку пара с использованием газового потока после стадии (с). Данный способ может дополнительно включать выработку электроэнергии с использованием газового потока после стадии (с). Данный способ может дополнительно включать удаление СО и NOx из газового потока после стадии (с).

Отличительным признаком другого варианта осуществления настоящего изобретения может быть способ получения энергии из топлива с использованием газовой турбины. Выработанная энергия может быть использована для компенсации энергии, потребляемой установкой. Однако может быть выработано больше энергии, чем необходимо для функционирования установки по производству РТА. Избыточная энергия, выработанная газовой турбиной, может быть направлена вовне, на другую химическую установку или коммунальное предприятие.

Отличительным признаком другого варианта осуществления настоящего изобретения может быть способ нагревания исходного потока, поступающего в реактор гидрогенизации очистной установки, например, это может быть осуществлено любым из следующих путей:

(а) посредством прямого теплообмена, а именно использования горячего отходящего газа турбины для прямого нагревания исходного потока, поступающего в реактор гидрогенизации очистной установки;

(b) путем использования горячего отходящего газа турбины для выработки ПВД. ПВД затем используют для нагревания исходного потока, поступающего в реактор гидрогенизации очистной установки.

ICOCGT, как описано в API 616 Газовые турбины для инженерных систем нефтяной, химической и газовой промышленности, включает компрессор, камеру сгорания, турбинное колесо и предназначается для выработки энергии. В одном из вариантов осуществления настоящего изобретения ICOCGT используется для эффективной регенерации энергии газового потока, образующегося в ходе реакции окисления.

На ступени компрессора ICOCGT окислитель, подаваемый в реактор (при более чем атмосферном давлении), сжимается, тем самым, по меньшей мере частично, компенсируются затраты на обеспечение условий высокой температуры и давления для осуществления реакции в реакторе.

На ступени турбины ICOCGT нагретый газовый поток, выходящий из реактора, расширяется, сообщая энергию компрессору и горячему газовому потоку, например, с целью выработки пара после ICOCGT по ходу потока. Выработанная полезная энергия может быть использована для компенсации затрат энергии на установке по производству РТА. Избыточная энергия может быть направлена вовне установки.

Отличительным признаком другого варианта осуществления настоящего изобретения может быть усовершенствованное управление системой регенерации энергии. Авторами изобретения обнаружено, что рабочие характеристики ICOCGT могут быть улучшены при добавлении газа (например, пара или воздуха) в газовый поток с целью регулирования расхода газа, поступающего на турбинное колесо, относительно расхода со стороны нагнетания компрессора для того, чтобы компенсировать потребление окислителя в реакторе. Этим вариантом осуществления настоящего изобретения, следовательно, обеспечивается удобный способ оптимизации регенерации энергии путем регулирования давления на ступени турбины газовой турбины. В этом способе может быть использован пар, так как пар легкодоступен и обычно является побочным продуктом процесса реакции.

В другом варианте осуществления настоящего изобретения после компрессора газовой турбины по ходу потока на входе окислителя в реактор окисления или после реактора окисления по ходу потока может быть предусмотрено расширительное устройство, предназначенное для регулирования нагнетания компрессора газовой турбины для достижения соответствия оптимальному давлению газообразного окислителя в реакторе. Вместе взятые регулирование расхода пара, подаваемого в газовый поток, и применение расширительного устройства или вспомогательного компрессора позволяют использовать ICOCGT в сочетании с химическим реактором, благодаря чему работу реактора и газовой турбины можно оптимизировать независимо друг от друга. Этот вариант осуществления изобретения тем самым позволяет оптимально использовать для эффективной регенерации энергии стандартную газовую турбину, которая сама по себе может не обладать оптимальными параметрами для регенерации энергии.

Эти и другие аспекты настоящего изобретения далее описаны более подробно.

Нагревание газового потока

Перед нагреванием газового потока или смешиванием газового потока с паром растворитель, присутствующий в этом газовом потоке (например, при производстве ТА - уксусная кислота), может быть сконденсирован, например, при помощи устройства разделения, такого как дистилляционная колонна или шлемовые конденсаторы. Как правило, большую часть конденсата дефлегмируют в реактор, а некоторое количество конденсата отводят с целью регулирования концентрации воды в реакторе (при производстве ТА на моль РХ, вступающего в реакцию, образуется два моля воды).

На выходе из реактора газовый поток обычно имеет температуру от 150 до 200°С и давление от 600 кПа до 2500 кПа. Температура и давление в реакторе могут быть подобраны так, чтобы оптимизировать работу реактора и последующих технологических процессов.

Необязательно для оптимизации температуры и давления газового потока на выходе из реактора при необходимости он может быть дополнительно сжат во вспомогательном компрессоре.

Газовый поток на выходе из реактора может быть нагрет по меньшей мере до 800°С при помощи любого пригодного нагревателя, такого как прямой нагреватель газового потока, такой как камера сгорания, топливом в которой является, например, природный газ или топливная нефть, или косвенный нагреватель газового потока, такой как печь, топливом в которой является, например, природный газ или топливная нефть. В одном из вариантов осуществления изобретения топливо и окислитель (например, из подаваемого в реактор окислителя) смешивают с газообразным потоком в камере сгорания и сжигают с целью прямого повышения температуры газового потока. Как правило, однако, газовый поток нагревают при помощи печи косвенно, то есть топливо и окислитель (например, воздух) сжигают в печи без смешивания с газовым потоком, и газовый поток нагревается посредством косвенного теплообмена во время прохождения через печь. Косвенный нагрев может быть предпочтителен, поскольку при этом не требуется подачи в газовый поток дополнительного окислителя при повышенном давлении для сжигания топлива. Вместо этого при косвенном нагреве для сжигания топлива может быть использован атмосферный воздух.

Необязательно помимо этого нагревателя для нагревания газового потока могут быть использованы другие вспомогательные нагреватели. Перед нагреванием (то есть до нагревателя по ходу потока) газовый поток может быть направлен в устройство каталитического сжигания (CCU). CCU обычно используют из экологических соображений для удаления из газового потока органических соединений и образовавшихся в реакторе побочных продуктов, принципом его функционирования является беспламенное окисление органических соединений и т.д. (например, MeBr). Как правило, на выходе из CCU газовый поток имеет температуру от примерно 450°С до примерно 600°С. Необязательно газовый поток может быть нагрет при помощи теплообменника, то есть теплообменного устройства, осуществляющего передачу тепла между технологическим потоком и газовым потоком.

Температура газового потока на входе в CCU может составлять от примерно 250°С до примерно 400°С, например около 300°С, что обеспечивает устойчивое сжигание в CCU. Перед обработкой в CCU газовый поток может быть нагрет до температуры от примерно 200°С до примерно 350°С, например от примерно 300°С до примерно 350°С. Для осуществления такого нагревания может быть использован расположенный до CCU по ходу потока паровой нагреватель. В паровом нагревателе для нагревания газового потока может быть использован пар, образующийся как побочный продукт реакции окисления.

После CCU газ необязательно может быть подвергнут, например, очистке (например, в газоочистителе) с целью удаления реакционно-способных компонентов, таких как HBr и Br2, перед подачей газа в нагреватель. Одним из способов нагревания газового потока перед подачей в CCU является теплообмен с потоком, выходящим из CCU.

Добавление газа в газовый поток

Перед или одновременно с подачей газового потока в газовую турбину в газовый поток может быть добавлен газ (например, пар или воздух). Следовательно, в реакторе настоящего изобретения система регенерации энергии может включать входное отверстие для газа, предназначенное для добавления газа в газовый поток. Газ, например пар или воздух, может быть добавлен в газовый поток до или после стадии нагревания газового потока (или, если нагревание включает более одной стадии, между стадиями). Газ может быть добавлен перед стадией нагревания газового потока (то есть до нагревателя по ходу потока). Температура газового потока непосредственно перед подачей в газовую турбину составляет по меньшей мере 800°С, например лежит в диапазоне от примерно 800°С до примерно 1300°С или от 800°С до примерно 1100°С или пригодно около 1050°С.

Газ может быть добавлен в газовый поток с целью регулирования массового расхода газа, подаваемого в газовую турбину, чтобы компенсировать количество окислителя, израсходованное в реакторе окисления. Для оптимизации экономических характеристик дополнительный газ может быть введен в газовый поток дополнительно к тому, что нужно для компенсации расходования окислителя в реакторе. Это может быть желательным, поскольку позволяет увеличить количество регенерируемой в газовой турбине энергии. На основании расчетов параметров газовой турбины можно определить дополнительное количество газа, добавляемое в газовый поток; верхнее значение задается пределами газовой турбины по мощности или давлению, нижнее значение соответствует энергетической потребности компрессора. Однако обычно массовый расход газа, добавляемого в газовый поток, может соответствовать диапазону от примерно 0% до примерно 25%, например от примерно 6% до примерно 15% массового расхода газового потока (до добавления газа).

В качестве альтернативы, использование дополнительного потока газа позволяет понизить температуру газового потока, направляемого в газовую турбину (при этом достигается эквивалентная регенерация энергии газовой турбиной), таким образом, снижается температура, до которой необходимо нагреть газовый поток, и уменьшаются затраты на топливо. В целом, регенерация энергии газовой турбиной может быть оптимизирована путем подбора надлежащего расхода газового потока в газовой турбине (такое регулирование осуществляют путем добавления пара или воздуха) и температуры газового потока в турбине.

Газовая турбина

В контексте настоящего документа термин «газовая турбина» означает стандартную газовую турбину, например подобную описанным и перечисленным в API 616 Gas Turbines for Petroleum, Chemical and Gas Industry Services and Turbomachinery («Газовые турбины для инженерных систем нефтяной, химической и газовой промышленности и турбиностроения»), International Handbook, 2006, vol. 46, no. 6, включающую компрессор, соединенный с турбинным колесом посредством одного или более вала. Компрессор соединен со входным отверстием для окислителя реактора и осуществляет сжатие газообразного окислителя, подаваемого в реактор. Как правило, мощность турбины больше, чем энергетические затраты компрессора.

Поскольку сжатие окислителя (который в реакторе используется в значительном количестве) представляет собой дорогостоящую стадию реакционного процесса, является эффективным, когда эти затраты, по меньшей мере частично, можно компенсировать благодаря регенерации энергии газового потока.

Чтобы свести к минимуму капитальные затраты на систему регенерации энергии, в контексте настоящего изобретения можно использовать газовую турбину стандартной конструкции только с одним небольшим изменением. В целом, для настоящего изобретения подходит газовая турбина, параметры которой соответствуют температурам, давлениям и расходам газового потока и энергетическим потребностям компрессора на сжатие окислителя. Расширительное устройство или вспомогательный компрессор могут быть расположены после компрессора газовой турбины на линии пода