Способ изготовления металлизированных поверхностей, металлизированная поверхность и ее применение

Иллюстрации

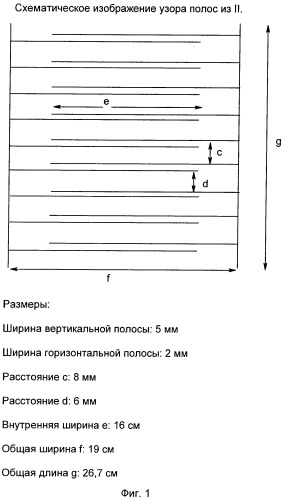

Показать всеИзобретение относится к металлизированным покрытиям. Способ изготовления металлизированной текстильной поверхности, отличающийся тем, что (А) наносят в виде узора или сплошного слоя рецептуру, которая в качестве компонента содержит, по меньшей мере, один металлический порошок (а), (В) осаждают на текстильную поверхность еще один металл, (С) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена. Также заявлены применение металлизированных поверхностей, текстильные материалы, изготовленные заявленным способом, металлизированный плоскостной материал и водная печатная композиция. Изобретение позволяет изготавливать металлизированные текстильные материалы и другие металлизированные субстраты, которые при длительной нагрузке не формируют «горячих пятен». 5 н. и 11 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение касается способа изготовления металлизированной поверхности, отличающегося тем, что

(A) наносят в виде узора или сплошного слоя композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а),

(B) осаждают на текстильную поверхность еще один металл и

(C) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена.

Кроме того, настоящее изобретение касается поверхностей, изготовленных способом согласно изобретению. Также настоящее изобретение касается применения металлизированных поверхностей.

Изготовление металлизированных плоскостных материалов является областью работы с большим потенциалом роста. Металлизированные плоскостные материалы, например пленки и металлизированный текстильный материал, используются во множестве областей. В частности, металлизированные текстильные плоскостные материалы можно, например, применять в качестве нагревательных кожухов, также в области моды, например для светящихся текстильных материалов, или для изготовления текстильных материалов, которые можно применять в медицине, в том числе в профилактике, например для наблюдения за органами и их функциями. Кроме того, металлизированные текстильные плоскостные материалы можно применять для экранирования электромагнитного излучения.

Способы изготовления таких металлизированных текстильных материалов, однако, в особенности до сих пор, все еще очень трудоемки и негибки. Требуются специальные устройства, а обычное оборудование, например обычные ткацкие станки, применять нельзя. Так, например, известно введение металлических нитей в текстиль. В особенности известно нанесение на ткань углеродных, серебряных или стальных волокон или введение серебряных или медных волокон в ткань. Во многих случаях, однако, невозможно удовлетворительным образом сочетать друг с другом, например, медные и сложно-полиэфирные волокна с формированием ткани, поскольку нужны специальные ткацкие станки. Кроме того, с самого начала производственного процесса должно быть определено, в какой форме следует вводить металл. Гибкая реакция на пожелания клиентов, таким образом, невозможна.

В международной заявке WO 2007/074090 раскрыт способ изготовления металлизированных текстильных материалов. Раскрытый способ позволяет просто изготавливать, например, нагреваемые текстильные материалы. В качестве исходного материала в этом способе используют текстиль, на который печатью наносят металлический порошок, предпочтительно порошок карбонильного железа. На следующей стадии проводят металлизацию, например, гальванизацией. Сложные металлизированные узоры изготавливать чрезвычайно легко.

В международной заявке WO 2008/101917 раскрыт способ изготовления металлизированных текстильных материалов, которые на дополнительной стадии работы оснащают вырабатывающими электрический ток или потребляющими электрический ток изделиями.

Оба раскрытых метода позволяют чрезвычайно просто и недорого проводить металлизацию текстильных материалов. В некоторых случаях, однако, наблюдали и недостатки. Так, обнаружилось, что в случае разрыва или перегиба одного из напечатанных проводников для электрического тока образуются "горячие пятна" (Hot Spots), обусловленные образовавшимся электрическим сопротивлением. Такие "горячие пятна" могут означать пожароопасность, поскольку разрывы и перегибы проводов в случае длительного использования металлизированных текстильных материалов и механической нагрузки на них во многих случаях неизбежны.

Такие недостатки наблюдаются также и тогда, когда выбирают иные субстраты, нежели текстиль. Горячие пятна могут быть нежелательны и в металлизированных пластиковых пленках.

Таким образом, имелась задача представить способ, посредством которого можно изготавливать металлизированные текстильные материалы и другие металлизированные субстраты, которые в том числе и при длительной нагрузке не формируют «горячих пятен». Кроме того, имелась задача представить металлизированные текстильные материалы, которые просто изготавливать, но которые и при длительной механической нагрузке не формируют «горячих пятен».

Соответственно этому был найден способ, определение которого приведено в начале.

Способ согласно изобретению для изготовления металлизированной поверхности отличается тем, что

(A) наносят в виде сплошного слоя или предпочтительно узора композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а),

(B) осаждают на текстильную поверхность еще один металл и

(C) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена.

Для реализации способа согласно изобретению готовят поверхность субстрата, которая может состоять из любых, предпочтительно кислотоустойчивых, материалов. Пригодными являются, например, поддающиеся ручному сгибанию гибкие субстраты, например пластиковые пленки, например пленки из полиэтилена, полипропилена, полистирола и/или сополимеров полистирола, например, АБС или САН, а также поливинилхлорида.

В одной из форм исполнения поверхность субстрата представляет собой поверхность текстильного материала, в рамках настоящего изобретения также кратко называемую текстилем, например трикотаж, ленты, полоски, вязаный материал или же предпочтительно ткань или нетканый материал (ваточный холст, Non-Woven). В рамках настоящего изобретения текстильные материалы могут быть жесткими или предпочтительно гибкими. Предпочтительно использовать такие текстильные материалы, которые можно однократно или многократно сгибать, например, вручную, и при этом разница между состоянием до сгибания и после восстановления положения после сгибания визуально была бы незаметна.

Текстильные материалы в рамках настоящего изобретения могут состоять из натуральных волокон, а также из синтетических волокон или смесей натуральных или синтетических волокон. В качестве примеров натуральных волокон следует назвать шерсть, лен, а предпочтительно хлопок. В качестве примеров синтетических волокон следует упомянуть полиамид, сложный полиэфир, модифицированный сложный полиэфир, смесовую полиэфирную ткань, смесовую полиамидную ткань, полиакрилонитрил, триацетат, ацетат, поликарбонат, полипропилен, поливинилхлорид, полиэфирное микроволокно, предпочтительны полиэфир и смеси хлопка с синтетическими волокнами, в особенности смеси хлопка и полиэфира.

В рамках настоящего изобретения текстиль может быть необработанным или предпочтительно предварительно обработанным. Примерами методов предварительной обработки являются отбеливание, окраска, нанесение покрытия и аппретирование, например малосминаемая отделка.

На первом этапе работы (А), также кратко называемом стадией (А), на текстиль в виде сплошного слоя или узора наносят композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а), причем предпочтительно, чтобы соответствующий металл в электрохимическом ряду напряжений элементов обладал более выраженным отрицательным нормальным потенциалом, чем водород.

Композиция стадии (А) предпочтительно представляет собой жидкую композицию, особо предпочтительно, водную композицию. При этом под водными композициями подразумевают те, непрерывная фаза которых по меньшей мере на 50%, предпочтительно по меньшей мере на 66%, а особо предпочтительно по меньшей мере на 90% включает в себя воду в качестве растворителя. В особой форме исполнения настоящего изобретения водные композиции включают в себя композиции, у которых непрерывная фаза не содержит органических растворителей.

В одной из форм исполнения настоящего изобретения композиция стадии (А) содержит в пределах от 1 до 70 вес.% металлического порошка (а).

В одной из форм исполнения настоящего изобретения металл, составляющий основу металлического порошка (а), обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород. Металлический порошок (а), металл которого обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород, в рамках настоящего изобретения кратко называют также металлическим порошком (а).

Металлический порошок (а) предпочтительно представляет собой один металл или несколько металлов в форме порошка, причем металл или металлы предпочтительно благороднее, чем водород. Предпочтительно в качестве металлического порошка (а) выбирают серебро, олово, никель, цинк или сплавы одного или нескольких из вышеназванных металлов.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) находится в пределах от 1 до 250 нм, предпочтительно от 10 до 100 нм, особо предпочтительно от 15 до 25 нм.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) составляет от 0,01 до 100 мкм, предпочтительно от 0,1 до 50 мкм, особо предпочтительно от 1 до 10 мкм, определенный методом лазерной дифракции на приборе Microtrac X100.

В одной из форм исполнения способа согласно изобретению субстрат, а в особенности текстиль, на стадии (А) запечатывают печатной композицией, предпочтительно водной печатной композицией, которая содержит по меньшей мере один металлический порошок (а), причем соответствующий металл обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород.

Примерами водных композиций для печати являются печатные краски, например краски для глубокой печати, для офсетной печати, печатные чернила, например чернила для каплеструйного метода Valvoline, a предпочтительно, печатные пасты, целесообразно, печатные пасты на водной основе.

Металлический порошок (а) можно выбрать, например, из группы, которую образуют порошкообразные Zn, Ni, Cu, Sn, Co, Mn, Fe, Mg, Pb, Cr и Bi, например, в чистом виде или в смесях, либо в форме сплавов упомянутых металлов друг с другом или с другими металлами. Подходящими сплавами являются, например, CuZn, CuSn, CuNi, SnPb, SnBi, SnCu, NiP, ZnFe, ZnNi, ZnCo и ZnMn. Предпочтительно применимые металлические порошки (а) включают в себя только один металл, особо предпочтительны порошок железа и порошок меди, крайне предпочтителен порошок железа.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) составляет от 0,01 до 100 мкм, предпочтительно, от 0,1 до 50 мкм, особо предпочтительно, от 1 до 10 мкм (диаметр определен методом лазерной дифракции на приборе Microtrac Х100).

В одной из форм исполнения металлический порошок (а) характеризуется распределением частиц по размеру. Например, величина d10 может находиться в пределах от 0,01 до 5 мкм, значение d50 в пределах от 1 до 10 мкм, а значение d90 - в пределах от 3 до 100 мкм, причем справедливо неравенство: d10<d50<d90. При этом целесообразно, чтобы частиц диаметром более 100 мкм не было.

Металлический порошок (а) можно применять в пассивированной форме, например, с покрытием по меньшей мере части поверхности. Подходящие покрытия представляют собой, например, неорганические слои, например оксид соответствующего металла, SiO2 либо SiO2·водн. или фосфаты, например, соответствующего металла.

В принципе, частицы металлического порошка (а) могут иметь любую произвольную форму; например, можно применять частицы стержневидной, плоской или шарообразной формы, предпочтительны шарообразные частицы и в форме пластинок.

Особо предпочтительно применять металлические порошки (а) с шарообразными частицами, предпочтительно, состоящие преимущественно из шарообразных частиц, крайне предпочтительно, так называемые порошки карбонильного железа с шарообразными частицами.

Изготовление металлических порошков (а) само по себе известно. Можно применять, например, коммерческие продукты или металлические порошки (а), изготовленные способами, известными как таковые, например, путем электролитического осаждения или химического восстановления из растворов солей металлов или восстановлением оксидного порошка с помощью, например, водорода, распылением или сопловым напылением металлического расплава, в особенности в охлаждающих средах, например в воде или в газах.

Особо предпочтительно применять такой металлический порошок (а), который получают термическим разложением пентакарбонила железа, именуемый в рамках настоящего изобретения также порошком карбонильного железа.

Изготовление порошка карбонильного железа путем термического разложения, в частности пентакарбонила железа Fe(CO)5, описано, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th Edition, том А14, стр.599. Разложение пентакарбонила железа можно проводить, например, при нормальном давлении и, например, при повышенной температуре, находящейся, например, в пределах от 200 до 300°С, например в обогреваемом декомпозере, который включает в себя трубу из жароупорного материала, например кварцевого стекла или стали марки V2A, предпочтительно, в вертикальном положении, охваченную обогревательным устройством, состоящим, например, из нагревательных лент, нагревательных проволок или из обогревательной оболочки, через которую протекает теплоноситель.

Средний диаметр частиц порошка карбонильного железа можно варьировать в широких пределах, изменяя параметры ведения реакции при разложении, диаметр (среднечисленное значение), как правило, составляет 0,01-100 мкм, предпочтительно 0,1-50 мкм, особо предпочтительно 1-8 мкм.

В одном из вариантов исполнения стадии (А) металлический порошок (а) можно печатать со столь плотным расположением частиц металлического порошка, чтобы они уже были в состоянии проводить ток. В другом варианте исполнения стадии (А) проводить запечатывание так, чтобы частицы металлического порошка находились столь далеко друг от друга, чтобы они были не в состоянии проводить ток.

Предпочтительно наносить металлический порошок (а) на стадии (А) так, чтобы создавать встречно-гребенчатую структуру. Под встречно-гребенчатой структурой подразумевают узор, в котором элементы входят друг между другом подобно пальцам, не соприкасаясь друг с другом.

В одной из форм исполнения настоящего изобретения композиция со стадии (А) может содержать по меньшей мере одно средство связывания (b), предпочтительно, по меньшей мере одну водную дисперсию по меньшей мере одного образующего пленку полимера, например полиакрилата, полибутадиена, сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и, при необходимости, другими сомономерами, например стирол-бутадиеновые средства связывания. Другие подходящие средства связывания выбирают из группы, которую образуют полиуретан, предпочтительно анионный полиуретан или сополимеры этилена с (мет)акриловой кислотой. Средства связывания (b) в рамках настоящего изобретения также называют связующими агентами (b).

Полиакрилаты, пригодные в рамках настоящего изобретения к применению в качестве связывающего агента (b), получают, например, совместной полимеризацией по меньшей мере одного алкилового эфира (мет)акриловой кислоты с 1-10 атомами углерода, например метилового эфира акриловой кислоты, этилового эфира акриловой кислоты, н-бутилового эфира акриловой кислоты, н-бутилового эфира метакриловой кислоты, 2-этилгексилового эфира акриловой кислоты, по меньшей мере еще с одним сомономером, например одним алкиловым эфиром (мет)акриловой кислоты с 1-10 атомами углерода, (мет)акриловой кислотой, (мет)акриламидом, N-метилол(мет)акриламидом, глицидил(мет)акрилатом или винилароматическим соединением, например стиролом.

Полиуретаны (предпочтительно анионные), пригодные в рамках настоящего изобретения к применению в качестве связывающего агента (b), получают, например, реакцией одного или нескольких ароматических или предпочтительно алифатических или циклоалифатических диизоцианатов с одним или несколькими полиэфирдиолами и предпочтительно одной или несколькими гидроксикарбоновыми кислотами, например гидроксиуксусной кислотой, или предпочтительно дигидроксикарбоновыми кислотами, например 1,1-диметилолпропионовой кислотой, 1,1-диметилолмасляной кислотой или 1,1-диметилолэтановой кислотой, или с диаминокарбоновой кислотой, например продуктом присоединения этилендиамина к (мет)акриловой кислоте по Михаэлю.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), получают, например, сополимеризацией этилена, (мет)акриловой кислоты, а при необходимости, еще одного сомономера, как, например, алкилового эфира (мет)акриловой кислоты с 1 - 10 атомами углерода, ангидрида малеиновой кислоты, изобутена или винил-ацетата, предпочтительно совместной полимеризацией при температуре в пределах от 190 до 350°С и под давлением в пределах от 1500 до 3500, предпочтительно от 2000 до 2500 бар.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), могут содержать в своем составе, например, до 90 вес.% этилена в полимерной структуре и обладать вязкостью расплава v в пределах от 60 мм2/с до 10000 мм2/с, предпочтительно от 100 мм2/с до 5000 мм2/с, причем измерения проводят при 120°С.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), могут содержать в своем составе, например, до 90 вес.% этилена и обладать скоростью текучести расплава (MFR) в пределах от 1 до 50 г/10 мин, предпочтительно от 5 до 20 г/10 мин, особо предпочтительно от 7 до 15 г/10 мин, причем скорость измеряют при 160°С под нагрузкой в 325 г согласно EN ISO 1133.

Особо пригодные к использованию в качестве связующего агента (b) сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и при необходимости другими сомономерами, например стирольно-бутадиеновые связующие агенты, имеют в своем составе по меньшей мере одну этилен-ненасыщенную карбоновую кислоту или дикарбоновую кислоту либо подходящее производное, например соответствующий ангидрид. Особо удобные в применении винилароматические соединения представляют собой пара-метилстирол, α-метилстирол, а в особенности стирол. Особо удобными в применении конъюгированными диенами являются изопрен, хлоропрен, а в особенности 1,3-бутадиен. В качестве примеров особо удобных в применении этиленненасыщенных карбоновых кислот или дикарбоновых кислот либо подходящих производных следует упомянуть (мет)акриловую кислоту, малеиновую кислоту, итаконовую кислоту, ангидрид малеиновой кислоты либо ангидрид итаконовой кислоты.

В одной из форм исполнения настоящего изобретения сополимеры по меньшей мере одного винилароматического соединения и по меньшей мере одного конъюгированного диена, а также других сомономеров, особо удобные в использовании в качестве связующих агентов (b), включают в себя:

от 19,9 до 80 вес.% винилароматического соединения,

от 19,9 до 80 вес.% конъюгированного диена,

от 0,1 до 10 вес.% этиленненасыщенной карбоновой кислоты или дикарбоновой кислоты или подходящего производного, например соответствующего ангидрида.

В одной из форм исполнения настоящего изобретения связующий агент (b) выбирают из связующих агентов, которые при 23°С характеризуются динамической вязкостью в пределах от 10 до 100 дПа·с, предпочтительно от 20 до 30 дПа·с, определенной ротационной вискозиметрией, например, с применением вискозиметра Haake.

Дополнительно композиция со стадии (А) может содержать одну или несколько добавок, например один или несколько эмульгаторов, или один или несколько загустителей, или один или несколько закрепителей. Эмульгаторы, загустители, закрепители и при необходимости другие подлежащие применению добавки описаны ниже.

В одной из форм исполнения настоящего изобретения содержание твердых веществ в композиции со стадии (А) находится в пределах от 1 до 90%, предпочтительно в пределах от 30 до 80%.

В одной из форм исполнения настоящего изобретения на стадии (А) наносят такое количество композиции, чтобы поверхностная загрузка субстрата, а в частности текстиля, металлическим порошком (а) находилась в пределах от 20 до 200 г/м2, предпочтительно от 40 до 80 г/м2.

После нанесения композиции со стадии (А) можно провести отверждение, например, фотохимическим методом или предпочтительно термической обработкой, причем в одну или несколько стадий. Если желательно осуществить несколько стадий термической обработки, то температура на нескольких стадиях термической обработки может быть одинаковой или предпочтительно различной.

В целях затвердевания обработку можно проводить, например, при температурах в пределах от 50 до 200°С.

В целях затвердевания обработку можно проводить, например, на протяжении периода от 10 секунд до 15 минут, предпочтительно от 30 секунд до 10 минут.

Особо предпочтительно на первом этапе термической обработки выполнять ее при температуре, например, в пределах от 50 до 110°С на протяжении времени от 30 секунд до 3 минут, а затем на втором этапе при температуре в пределах от 130°С до 200°С на протяжении времени от 30 секунд до 15 минут.

Разумеется, температуру, при которой проводят термическую обработку, регулируют в соответствии с точкой плавления субстрата.

Каждый отдельный этап в целях отверждения можно осуществлять в устройствах, известных как таковые, например, в сушильных шкафах, на натяжных рамах или в вакуумных сушильных шкафах.

В одной из форм исполнения настоящего изобретения на стадии (А) применяют предпочтительно водную печатную композицию, которая содержит:

(a) по меньшей мере один металлический порошок, причем соответствующий металл обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород, предпочтителен порошок карбонильного железа,

(b) по меньшей мере один связующий агент,

(c) по меньшей мере один эмульгатор, который может быть анионным, катионным или предпочтительно неионным,

(d) при необходимости, по меньшей мере один модификатор реологических свойств.

Печатные композиции со стадии (А) могут содержать по меньшей мере одно средство связывания (b), предпочтительно, по меньшей мере одну водную дисперсию по меньшей мере одного образующего пленку полимера, например полиакрилата, полибутадиена, сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и, при необходимости, другими сомономерами, например стирол-бутадиеновые средства связывания. Другие подходящие средства связывания (b) выбирают из группы, которую образуют полиуретан, предпочтительно анионный полиуретан или сополимеры этилена с (мет)акриловой кислотой. Средства связывания (b) в рамках настоящего изобретения также называют связующими агентами (b).

В качестве эмульгатора (с) можно применять анионные, катионные или предпочтительно неионные поверхностно-активные вещества.

Примерами подходящих катионных эмульгаторов (с) являются имеющие алкиловый остаток с 6-18 атомами углерода, аралкиловый или гетероциклический остаток с 7-18 атомами углерода первичные, вторичные, третичные или четвертичные соли аммония, алканоламмония, соли пиридиния, имидазолиния, оксазолиния, морфолиния, соли тиазолиния, а также соли аминоксидов, соли хинолиния, изохинолиния, тропилия, сульфония и соли фосфония. В качестве примеров следует назвать ацетат додециламмония или его гидрохлорид, хлориды или ацетаты различных сложных эфиров 2-(N,N,N-триметиламмоний)этилпарафиновой кислоты, хлорид N-цетилпиридиния, сульфат N-лаурилпиридиния, а также бромид N-цетил-N,N,N-триметиламмония, бромид N-додецил-N,N,N-триметиламмония, хлорид N,N-дистеарил-N,N-диаммония, а также "двойное" (Gemini) поверхностно-активное вещество дибромид N,N'-(лаурилдиметил)этилендиамина.

Примерами подходящих анионных эмульгаторов (с) являются соли, образованные щелочными металлами и аммонием с алкилсульфатами (алкиловый остаток с 8-12 атомами углерода), с полуэфирами серной кислоты и этоксилированных алканолов (степень этоксилирования: 4-30, алкиловый остаток с 12-18 атомами углерода) и алкилфенолов (степень этоксилирования: 3 - 50, алкиловый остаток с 4-12 атомами углерода), с алкилсульфоновыми кислотами (алкиловый остаток с 12-18 атомами углерода), с алкиларилсульфоновыми кислотами (алкиловый остаток с 9-18 атомами углерода) и с сульфосукцинатами, как, например, моноэфирами или диэфирами сульфоянтарной кислоты. Предпочтительны простые полигликольэфиры, замещенные арилами или алкилами, далее - вещества, описанные в патенте США US 4218218, а также гомологи, у которых "y" (в формулах из US 4218218) находится в пределах от 10 до 37.

Особо предпочтительны неионные эмульгаторы (с), как, например, однократно, или предпочтительно многократно алкоксилированные алканолы с 10-30 атомами углерода, предпочтительно алкоксилированные 3-100 моль алкиленоксида с 2-4 атомами углерода, в особенности оксоспирты или жирные спирты, алкоксилированные этиленоксидом.

Примерами особо удобных в применении многократно алкоксилированных жирных спиртов и оксоспиртов являются

н-C18H37O-(CH2CH2O)80-Н, н-C18H37O-(СН2СН2О)70-Н, н-С18Н37О-(CH2CH2O)60-Н,

Н-C 18 H 37 O-(CH 2 CH 2 O)50-Н, Н-C 18 H 37 O-(CH 2 CH 2 O)25-Н, Н-C 18 H 37 O-(CH 2 CH 2 O)12-Н,

н-С16Н33О-(CH2CH2O)80-Н, н-С16Н33О-(CH2CH2O)70-Н, н-С16Н33О-(CH2CH2O)60-Н,

н-С16Н33О-(CH2CH2O)50-Н, н-С16Н33О-(CH2CH2O)25-Н, н-С16Н33О-(CH2CH2O)12-Н,

H-C12H25O-(CH2CH2O)11-H, H-C12H25O-(CH2CH2O)18-H, Н-C12H25O-(CH 2 CH 2 O)25-Н,

Н-C12H25O-(CH 2 CH 2 O)50-Н, н-C12H25O-(СН2СН2О)80-Н, н-C30H61O-(CH 2 CH 2 O)8-H,

н-C10H21O-(CH 2 CH 2 O)9-Н, н-C10H21O-(CH 2 CH 2 O)7-Н, н-C10H21O-(CH 2 CH 2 O)5-н,

н-C 10 H 21 O-(CH2CH2O)3-Н и смеси вышеуказанных эмульгаторов, например смеси н-C18H37O-(CH2CH2O)50-Н и н-С16Н33О-(CH2CH2O)50-Н,

причем индексы в каждом случае представляют собой средние (среднечисленные) значения.

В одной из форм исполнения настоящего изобретения применяемые на стадии (А) предпочтительно водные композиции для печати могут содержать по меньшей мере один модификатор реологических свойств (d), который выбирают из средств загущения (d1), которые также можно называть загустителями, и средств, снижающих вязкость (d2).

Подходящие загустители (d1) представляют, например, натуральные загустители или предпочтительно синтетические загустители. Натуральными загустителями являются такие загустители, которые представляют собой натуральные продукты или которые можно получить путем переработки природных продуктов, как, например, их очисткой, в особенности экстракцией. Примерами неорганических натуральных загустителей являются слоистые силикаты, как, например, бентонит. Примерами органических натуральных загустителей являются предпочтительно белки, например казеин или предпочтительно полисахариды. Особо предпочтительные натуральные загустители выбирают из группы, которую образуют агар-агар, карраген, гуммиарабик, альгинаты, например альгинат натрия, альгинат калия, альгинат аммония, альгинат кальция и пропиленгликольальгинат, пектины, полиозы, камедь рожкового дерева (карубин, мука сердцевины этого дерева) и декстрины.

Предпочтительно применять синтетические загустители, которые в общем случае выбирают из жидких растворов синтетических полимеров, в особенности акрилатов, например, в белом масле или водных растворов, и синтетических полимеров в высушенном виде, например в виде порошка, изготовленного распылительной сушкой. Синтетические полимеры, применяемые в качестве загустителя (d1), содержат кислотные группы, которые полностью или до определенной процентной доли нейтрализуют аммиаком. В процессе фиксации выделяется аммиак, ввиду чего снижается значение рН и начинается собственно фиксация. Вызвать падение рН, необходимое для фиксации, можно также добавлением нелетучих кислот, как, например, лимонной кислоты, янтарной, глутаровой или яблочной кислоты.

Крайне предпочтительные синтетические загустители выбирают из группы, которую образуют 85-95 вес.% акриловой кислоты, 4-14 вес.% акриламида и 0,01 - максимум 1 вес.% производного (мет)акриламидов формулы I

с молекулярной массой Mw в пределах 100000-2000000 г/моль, где остатки R1 могут быть одинаковы или различны и означать метил или водород.

Другие подходящие загустители (d1) выбирают из продуктов реакции алифатических диизоцианатов, например триметилендиизоцианата, тетраметилендиизоцианата, гексаметилендиизоцианата или додекан-1,12-диизоцианата, предпочтительно, с 2 эквивалентами многократно алкоксилированного жирного спирта или оксоспирта, например жирного спирта с 10-30 атомами углерода или оксоспирта с 11-31 атомами углерода, с 10-150-кратным алкоксилированием.

Подходящими средствами, снижающими вязкость (d2), являются, например, органические растворители, например диметилсульфоксид (ДМСО), N-метилпирролидон (НМП), N-этилпирролидон (НЭП), этиленгликоль, ди-этиленгликоль, бутилгликоль, дибутилгликоль, а также алкоксилированные н-алканолы с 4-8 атомами углерода, не содержащие остаточных спиртов, предпочтительно - н-алканолы с 4-8 атомами углерода, не содержащие остаточных спиртов, с однократным-десятикратным, предпочтительно трех-шестикратным этоксилированием. При этом под остаточным спиртом в каждом случае подразумевают неалкоксилированный н-алканол с 4-8 атомами углерода.

В одной из форм исполнения настоящего изобретения композиция, применяемая на стадии (А), содержит

в пределах 10-90 вес.%, предпочтительно 50-85 вес.%, особо предпочтительно 60-80 вес.% металлического порошка (а),

в пределах 1-20 вес.%, предпочтительно 2-15 вес.% средства связывания (b),

в пределах 0,1-4 вес.%, предпочтительно 2-15 вес.% эмульгатора (с),

в пределах 0-5 вес.%, предпочтительно 0,2-1 вес.% модификатора реологических свойств (а),

причем данные, приведенные в вес.%, в каждом случае относятся ко всей печатной композиции, применяемой на стадии (А), а в случае связывающего средства (b) касаются твердого вещества, содержащегося в данном связывающем средстве (b).

В одной из форм исполнения настоящего изобретения на стадии (А) способа согласно изобретению можно наносить средствами печати печатную композицию, которая в дополнение к металлическому порошку (а), и при необходимости связующему агенту (b), эмульгатору (с), и при необходимости модификатору реологических показателей (d) содержит по меньшей мере одно вспомогательное вещество (е). В качестве примеров вспомогательных веществ (е) можно назвать вещества, улучшающие хаптику, пеногасители, смачивающие агенты, гомогенизирующие присадки, мочевину, действующие вещества, например биоциды или огнезащитные средства:

подходящими пеногасителями являются, например, содержащие силикон пеногасители, как, например, пеногасители формул НО-(СН2)3-Si(СН3)[OSi(СН3)3]2 и НО-(СН2)3-Si(СН3)[OSi(СН3)3][OSi(СН3)2OSi(СН3)3], не алкоксилированные, либо алкоксилированные алкиленоксидом, а в особенности этиленоксидом в количестве до 20 эквивалентов. Также можно применять не содержащие силикона пеногасители, как, например, многократно алкоксилированные спирты, например, алкоксилаты жирных спиртов, предпочтительно неразветвленные алканолы с 10-20 атомами углерода, неразветвленные алканолы с 10-20 атомами углерода, предпочтительно, с 2-50 кратным этоксилированием и 2-этилгексан-1-ол. Другие подходящие пеногасители представляют собой алкиловые эфиры жирных кислот с 8-20 атомами углерода в алкиловом остатке, предпочтительно алкиловые эфиры с 10-20 атомами углерода в алкиловом остатке стеариновой кислоты, причем алкил с 8-20 атомами углерода, предпочтительно алкил с 10-20 атомами углерода может быть разветвленным или неразветвленным.

Подходящие смачивающие агенты представляют собой, например, неионные, анионные или катионные ПАВ, в особенности, продукты этоксилирования или пропоксилирования жирных спиртов или блок-сополимеры пропиленоксида и этиленоксида, этоксилированные или пропоксилированные жирные спирты или оксоспирты, далее этоксилаты масляной кислоты или алкилфенолов, алкилфенолэфирсульфаты, алкилполигликозиды, алкилфосфонаты, алкилфенилфосфонаты, алкилфосфаты или алкилфенилфосфаты.

Подходящими гомогенизирующими присадками являются, например, блок-сополимеризаты этиленоксида и пропиленоксида с молекулярными массами Mn в пределах 500-5000 г/моль, предпочтительно 800-2000 г/моль. Крайне предпочтительны блок-сополимеризаты пропиленоксида и этиленоксида, например, формулы ЕО8РО7ЕО8, причем ЕО означает этиленоксид, а РО - пропиленоксид.

Подходящие биоциды представлены в торговле, например, как товары серии Proxel. В качестве примеров следует назвать: 1,2-бензотиазолин-3-он ("BIT") (представлен в торговле под марками Proxel® фирмы Avecia Urn.) и его соли со щелочными металлами. Другими подходящими биоцидами являются 2-метил-2Н-изотиазол-3-он ("MIT") и 5-хлор-2-метил-2Н-изотиазол-3-он ("CIT").

В одной из форм исполнения настоящего изобретения печатная композиция, применяемая на стадии (А), содержит до 30 вес.% вспомогательного вещества (е) относительно металлического порошка (а), средства связывания (b), эмульгатора (с) и при необходимости модификатора реологических свойств (d).

В одной из форм исполнения настоящего изобретения на стадии (А) проводят сплошное запечатывание печатной композицией, которая содержит по меньшей мере один металлический порошок (а). В другой форме исполнения печатают узор металлического порошка (а), в некоторых местах запечатывая субстрат, а в частности текстиль, печатной композицией, которая содержит металлический порошок (а), а в других местах нет. Предпочтительно запечатывают такие узоры, где металлический порошок (а) располагается на субстрате, а в особенности текстиле, в виде совокупности прямых или предпочтительно изогнутых полос или линий, причем ширина и толщина упомянутых линий в каждом случае находится, например, в пределах от 0,1 мкм до 5 мм, а упомянутые полосы имеют ширину в пределах от 5,1 мм, например, до 10 см или при необходимости больше, а их толщина может составлять от 0,1 мкм до 5 мм.

В особой форме исполнения настоящего изобретения на стадии (А) методом печати наносят такие совокупности линий или полос из металлического порошка (а), которые характеризуются отсутствием как соприкосновения, так и пересечения полос или линий друг с другом. Крайне предпочтительно запечатывать такие узоры, которые представляют встречно-гребенчатую структуру. При этом минимальное расстояние между полосами или линиями может находиться в пределах от 2 до 3 мм.

В одной из форм исполнения настоящего изобретения печать на стадии (А) наносят методами, которые сами по себе известны. В одной из форм исполнения настоящего изобретения применяют шаблон, через который печатную композицию, содержащую металлический порошок (а), продавливают ракелем. Вышеописанный способ относится к методам трафаретной печати. Другие применимые способы печати представляют собой глубокую печать и флексографскую печать. Другой подходящий способ печати выбирают из каплеструйных методов. При использовании методов каплеструйной печати целесообразно применять такую печатную композицию, которая не содержит загустителей (d1).

Для реализации способа согласно изобретению на стадии (В) на поверхность субстрата, а в особенности текстильного плоскостного материала