Способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов при отрицательных температурах окружающей среды

Иллюстрации

Показать всеИзобретение относится к нефтяной отрасли, в частности к технологическим процессам сбора, накопления, хранения и транспортировки нефти и нефтепродуктов в резервуарах различного назначения и конструктивного исполнения, и может быть использовано для круглогодичной очистки, преимущественно в зимний период при отрицательных температурах окружающей среды, нефтяных резервуаров от отложений, которые образуются на внутренней поверхности резервуара. Техническим результатом является создание безопасного и эффективного способа проведения работ по очистке нефтяных резервуаров от донных отложений с последующей их переработкой в условиях отрицательных температур окружающей среды. Процесс очистки включает разогрев резервуара теплоносителем, подачу размывающего агента, разжижение и перемешивание донных отложений, отвод и транспортировку разжиженных отложений на стадию переработки. При этом разогрев внутреннего объема резервуара и донных отложений до плюсовой температуры и поддержание положительной температуры в течение всего технологического процесса очистки осуществляют посредством подачи под давлением водяного пара с использованием парогенератора, а размыв, разжижение и перемешивание отложений осуществляют с использованием дистанционно управляемых роботизированных пушек, снабженных системой видеонаблюдения и освещения, помещаемых внутрь резервуара через нижние технологические люки. Отвод разжиженных отложений осуществляют насосами, установленными на самопередвижные установки с дистанционным управлением, также помещаемыми внутрь резервуара через нижние технологические люки. Размыв и перемещение осуществляют размывающим агентом в зависимости от температуры окружающей среды до 310о C под давлением от 1,0-10,0 МПа. Мойку кровли, стен, днища осуществляют посредством орбитальных моющих головок, размещаемых в люках кровли резервуара, на которые переключают подачу размывающего агента. Обогрев технологического оборудования, расположенного под каркасно-тентовыми сооружениями, самих сооружений и коммуникаций, посредством которых осуществляется подача теплоносителя для разогрева резервуара, размывающего агента и отвод, транспортировка разжиженных отложений на стадию переработки, осуществляют через паропровод посредством подачи под давлением водяного пара. При превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар. 2 ил.

Реферат

Изобретение относится к нефтяной отрасли, нефтедобывающей и нефтеперерабатывающей промышленности, в частности к технологическим процессам сбора, накопления, хранения и транспортировки нефти и нефтепродуктов в резервуарах различного назначения и конструктивного исполнения, и может быть использовано для круглогодичной очистки, преимущественно в зимний период при отрицательных температурах окружающей среды, нефтяных резервуаров от отложений, которые образуются на днище, стенках и крыше, т.е. на внутренней поверхности резервуара.

Резервуар для нефти и нефтепродуктов (далее по тексту - резервуар) - техническое средство, предназначенное для приема, хранения, транспортировки, отпуска и учета нефти и нефтепродуктов.

В настоящее время работы по очистке резервуаров от отложений механизированным способом проводятся только при положительной температуре окружающей среды (весенний, летний, осенний период времени).

Работы при отрицательной температуре окружающей среды проводятся в случае аварийных ситуаций и только ручным методом, при помощи подручных средств - скребков, лопат, водяных шлангов и т.п. Рабочие (от 6-ти до 20-ти человек) выполняют данную работу в специальных средствах индивидуальной защиты (защиты органов дыхания, глаз, рук, кожи и ног), с использованием искробезопасных инструментов.

Тем самым при выполнении работ возникает существенный риск возникновения чрезвычайных ситуаций, причинения вреда здоровью, получения острых отравлений парами вредных веществ, травм (т.к часть работ ведется на высоте), возникновения пожароопасных и взрывоопасных ситуаций за счет скопления паров летучих, легковоспламеняющихся веществ, загрязнения окружающей среды. Срок очистки при данном способе составляет около одного месяца, качество очистки удовлетворительное.

Основные объекты нефтедобывающей и нефтеперерабатывающей промышленности расположены в Северных регионах Российской Федерации, где летний период времени очень короткий и составляет от середины апреля до начала октября. Тем самым потребность в проведении работ по очистке резервуаров при отрицательной температуре окружающей среды на плановой основе очень актуальна, так как в настоящее время стоимость услуг по ремонту и обслуживанию резервуаров значительно завышены в связи с укороченным периодом работ (летнее время).

Известен способ очистки резервуара от донных отложений по патенту РФ №2196062, опубл. 10.01.2003, включающий подачу размывающей жидкости через управляемый ствол с соплом на поверхность донных отложений, размыв донных отложений струей размывающей жидкости из управляемого ствола с соплом и удаление размытых взвешенных отложений одновременно с процессом размыва. Размыв производят путем разделения донных отложений на отдельные участки струей размывающей жидкости, а управление стволом с соплом осуществляют в зависимости от состояния донных отложений по площади днища резервуара. Во время очистки проводят контроль состава смеси донных отложений с размывающей жидкостью и расширяют зону размыва при уменьшении взвеси донных отложений.

Недостатками способа являются:

- продолжительность процесса - на остановку, контроль качества мойки (при плохой видимости с заходом внутрь резервуара);

- повторный запуск технологического процесса;

- необходимость постоянного контроля состава смеси отложений и размывающей жидкости, что приводит к многократному увеличению сроков выполнения работ;

- невозможность выполнения данных работ при отрицательной температуре окружающей среды, т.к. не предусмотрены меры по обогреву технологического оборудования, технологических линий и по нагреву отложений;

- дополнительные трудозатраты:

на управление ствола с соплом;

на контроль процесса отвода отложений;

на контроль состава смеси; - на периодическую остановку и пуск технологического процесса;

- опасность - присутствие обслуживающего персонала в зоне повышенной опасности (загазованная среда) связано с необходимостью ручного перемещения откачивающего насоса с нахождением персонала внутри резервуара; управление стволом на месте, где происходит воздействие вредных паров и газов нефтепродуктов.

Известен способ очистки резервуаров от нефтяных отложений и установка для его осуществления (см. патент РФ №2109583, опубл. 27.04.1998). Данный способ включает закачивание размывочной жидкости, циркуляцию разжиженного продукта, введение депрессоров, воздействующих на асфальтосмолопарафиновые отложения и обеспечивающих текучесть, и сепарацию продукта на нефть, водную фракцию и механические примеси, осуществление разогрева резервуара с использованием конструктивных элементов резервуара теплоносителем, при этом депрессоры вводят в период циркуляции потока разжиженного продукта, закачивают размывочную жидкость так, чтобы ее верхний уровень не превышал нижнего уровня приемораздаточных патрубков, сепарацию осуществляют внутри резервуара и удаляют продукты сепарации из него, а перед окончательной очисткой внутренних поверхностей резервуара проводят дополнительную очистку водной фракции в присутствии коагулянтов. В качестве теплоносителя используют печной газ и/или пар, и/или их смесь, и/или поток разжиженного продукта. Температуру потока внутри резервуара поддерживают в интервале 20-100°C.

Способ очистки резервуаров осуществляют с помощью установки, содержащей средство для перекачивания нефтяных отложений, выполненное в виде комплекса, состоящего из вакуумного насоса для закачивания жидкой фракции через выводы резервуара в промежуточную емкость и агрегата давления, в качестве подогревателя используют источник горячего газа и/или пара, и/или парогазовой смеси, соединенный с теплообменником, а приспособление для размыва нефтяных отложений выполнено в виде введенных в резервуар эжекторов и гидромониторных головок, предназначенных для циркуляции разогретого продукта.

Недостатками этого способа является:

- применение депрессоров влечет дополнительные затраты;

- применение коагулянтов влечет дополнительные затраты;

- нет визуального контроля за технологическими процессами пропарки (размыва) отложений, отвода, мойки внутренней поверхности и т.д.;

- множество остановок в процессе очистки;

- необходимость периодического проветривания резервуара для определения качества работ и, как следствие, большие сроки очистки резервуара;

- не предусмотрена система защиты от создания взрывопожароопасной концентрации паров и газов внутри резервуара, так как при нагреве отложений начинается процесс испарения углеводородов.

Из проспекта компании «МегаМАКС», опубл. 31.08.2007 в Интернете на сайте http://www.kmtinternational.com/russian/pdf/MegaMacs_presentation_marketing_broshure.pdf, известен находящийся в открытом применении способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, при отрицательных температурах окружающей среды, включающий подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом осуществляют размыв, разжижение и перемешивание отложений с использованием дистанционно управляемых роботизированных пушек, помещаемых внутрь резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под давлением 2,0 МПа, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар.

Недостатками известного способа являются:

- невозможность эксплуатации при температуре ниже минус 15°C, т.к. установленное оборудование не предназначено для работ в условиях отрицательных температур;

- привод насосов, центрифуги и других устройств - гидравлический и работа в условиях отрицательных температур данного оборудования приводит к выходу из строя системы и, как следствие, поломке, остановке и ремонту дорогостоящих единиц оборудования;

- в качестве размывающего агента при очистке резервуаров используется дизтопливо, что может привести к обледенению;

- вода, которая при отрицательных температурах в резервуаре даже предварительно нагретая до 85°C, по истечении времени нахождения в резервуаре имеет способность кристаллизоваться (замерзать), что приводит к остановке работ;

- линии подачи размывающего агента и отвода отложений имеют длину до 150 м и располагаются непосредственно на грунте под открытым небом, что может привести к замерзанию при условии работ в зимнее время и, как следствие, их закупориванию и остановке работ.

Задачей заявленного изобретения является создание безопасного непрерывного, быстрого и эффективного способа проведения работ по очистке нефтяных резервуаров от отложений с последующей их переработкой (разделением на нефть, воду и твердую фазу (кек)) в условиях отрицательных температур окружающей среды.

Поставленная задача в способе очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, при отрицательных температурах окружающей среды, включающем подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом осуществляют размыв, разжижение и перемешивание отложений с использованием дистанционно управляемой роботизированной пушки, помещаемой стационарно внутри резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под заданным давлением, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар, решается тем, что размыв, разжижение и перемешивание отложений осуществляют после герметизации нижних технологических люков и люков кровли резервуара с использованием одной и более дистанционно управляемых роботизированных пушек с системой видеонаблюдения и освещением, изменяя направление и угол размыва и дистанционно контролируя через систему видеонаблюдения качество размыва, насосы, осуществляющие отвод разжиженных отложений, качество которого также дистанционно контролируют посредством системы видеонаблюдения, устанавливают на изготовленных во взрывозащищенном исполнении с гидравлическим приводом самопередвижных установках с дистанционным управлением, помещаемых внутрь резервуара через нижние технологические люки и выполненных с возможностью размещения на них роботизированных пушек с системой видеонаблюдения и освещением, орбитальные моющие головки, корпус которых изготовлен из нержавеющей стали и посредством которых осуществляют мойку кровли, стен и днища резервуара, размещают в люках кровли резервуара, при этом роботизированные пушки с системой видеонаблюдения и освещением устанавливают также в нижнем технологическом люке и/или на самопередвижной установке с дистанционным управлением, температуру размывающего агента выбирают в диапазоне от до 310°C, в зависимости от температуры окружающей среды, а его давление составляет от 1,0 до 10,0 МПа, при этом осуществляют разогрев внутреннего объема резервуара и отложений посредством подачи под давлением водяного пара с использованием парогенератора, устанавливаемого за обвалованием резервуара с его наветренной стороны, а обогрев технологического оборудования, расположенного под каркасно-тентовыми сооружениями, самих сооружений и коммуникаций, посредством которых осуществляется подача водяного пара для разогрева резервуара, размывающего агента и отвод разжиженных отложений на стадию переработки, осуществляют через паропровод посредством подачи под давлением водяного пара.

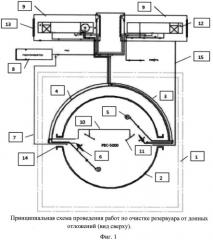

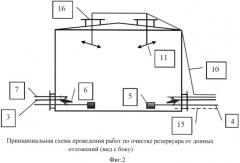

Заявленное изобретение поясняется графическими материалами, где на фиг. 1 (вид сверху) и фиг. 2 (вид с боку) представлена принципиальная технологическая схема проведения работ по очистке резервуара от отложений, на которой:

1) обвалование (каре) резервуара, исключающее в случае разгерметизации резервуара разлив нефти по поверхности;

2) резервуар;

3) линия подачи размывающего агента, проходящая через нижние технологические люки 14 от технологической установки 12 к роботизированным пушкам с системой видеонаблюдения и освещением 6;

4) линия откачки отложений, проходящая через нижние технологические люки 14 от насосов 5 и далее последовательно на технологические установки 12 и 13;

5) насос, установленный на самопередвижную установку с дистанционным управлением, выполненную с возможностью установки роботизированной пушки с системой видеонаблюдения и освещением 6. Указанная установка изготовлена во взрывозащищенном исполнении с гидравлическим приводом и предназначена для удаления (и размыва, в случае установки на нее роботизированной пушки с системой видеонаблюдения и освещением 6) от отложений из резервуара 2. Насос имеет производительность от 10 м3/ч и более и создает давление от 0,1 до 2,0 МПа;

6) роботизированная пушка с системой видеонаблюдения и освещением, предназначенная для размыва отложений струей размывающего агента под давлением от 1,0 МПа и выбранной температурой. Угол наклона и поворота регулируется дистанционно, а встроенная система видеонаблюдения позволяет управлять процессом и контролировать качество размыва и удаления отложений. Допускается применять одну и более роботизированных пушек с системой видеонаблюдения и освещением;

7) линия подачи пара, проходящая через нижние технологические люки 14 из парогенератора 8 внутрь резервуара 2 на обогрев линий подачи размывающего агента 3, откачки отложений 4, подачи размывающего агента 10 и каркасно-тентовых сооружений 9;

8) парогенератор, предназначенный для проведения операций по обогреву, мойке и других работ в условиях отрицательных температур, с производительностью по пару до 1900 кг/час. В качестве парогенератора может выступать тепловая котельная;

9) каркасно-тентовые сооружения, предназначенные для укрытия от неблагоприятных погодных условий устройств, оборудования, агрегатов, насосно-циркуляционных систем, создания, поддержания положительной температуры и комфортных условий для работы людей внутри них при низких температурах и ветре снаружи. Данные сооружения оборудованы взрывозащищенными системами освещения, подогрева, вентиляции и контроля загазованности;

10) линия подачи размывающего агента, проходящая через люк кровли резервуара 16 от установки 12 на орбитальные моющие головки 11;

11) орбитальная моющая головка, закрепленная внутри резервуара 2 в люке кровли резервуара 16 и предназначенная для мойки кровли, стен и днища резервуара 2 размывающим агентом. Допускается применять одну и более орбитальных моющих головок. Отмыв достигается при вращении указанной головки, имеющей два сопла, в горизонтальной и вертикальной плоскостях. Это позволяет за время полного рабочего цикла эффективно создавать струями размывающего агента «сферу» внутри резервуара 2. Корпус орбитальной моющей головки изготовлен из нержавеющей стали, что позволяет использовать ее в агрессивной и взрывоопасной среде;

12) технологическая установка, представляющая собой комплекс оборудования, предназначенного для выполнения процесса удаления крупных механических примесей (песка, ржавчины и. т.д.), нагрева и отстоя извлеченных отложений и улавливания нефтепродуктов, также включает в себя блок управления технологическим оборудованием;

13) технологическая установка, представляющая собой комплекс оборудования, предназначенного для выполнения процесса фазоразделения на нефть, воду и твердую фазу (кек), включает в себя азотную установку или установку для подачи инертного газа;

14) нижний технологический люк, размещаемый в первом поясе стенки резервуара 2 и предназначенный для проникновения обслуживающего персонала для внутреннего осмотра и проведения ремонта резервуара 2;

15) линия подачи инертного газа, например азота, проходящая через нижние технологические люки 14 внутрь резервуара 2 от технологической установки 13, предназначенная для подачи инертного газа при превышении нижнего уровня предела взрываемости внутри резервуара 2. Инертный газ вырабатывается установкой, которая находится в составе технологической установки 13, и подается через нижний технологический люк 14 в автоматическом режиме при помощи сигнала от газоанализатора, установленного внутри резервуара 2;

16) люк кровли резервуара, предназначенный для закрепления орбитальных моющих головок 11, для проведения замеров, осмотров, обеспечения доступа света внутрь резервуара 2 и его проветривания.

В качестве размывающего агента, в зависимости от размеров резервуара, от количества и состава отложений в резервуаре, температуры окружающей среды применяют техническую, пластовую воду, солевой раствор, раствор этиленгликоля, растворы на основе поверхностно-активных веществ (ПАВ), растворы на основе дизельного топлива, водяной пар и другие технологические жидкости. В состав размывающего агента могут быть включены различные присадки, такие как деэмульгаторы, ингибиторы коррозии и солеотложений, диспергаторы, депрессоры.

Дополнительно в технологическую схему может быть включена мобильная система для очистки технической, пластовой воды или технологических жидкостей.

Технологический процесс, посредством которого осуществляется (реализуется) заявленный способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, при отрицательных температурах окружающей среды, включает в себя следующие этапы:

1. Подготовка резервуара

На данном этапе проводят работы по выводу резервуара 2 из технологических, производственных процессов предприятия-заказчика путем закрытия запорной арматуры и опорожнения резервуара 2 до минимально возможного уровня продукта, путем слива через выход резервуара 2 до нижнего уровня раздаточного патрубка, а также через линию канализации до минимально возможного уровня нефти или нефтепродукта. После окончания слива нефти и нефтепродукта вся запорную арматуру закрывают.

2. Определение уровня загрязнения резервуара, уровня отложений

Для определения уровня отложений используют измерительную рулетку с лотом согласно инструкции по эксплуатации. Определяют количество остаточного уровня в резервуаре 2 в трех-пяти точках через люк кровли резервуара 16. Путем пересчета выполненных замеров, по градуировочным таблицам резервуаров определяют объем отложений. По результатам полученных данных рассчитывают необходимый объем размывающего агента для очистки резервуара 2.

3. Подготовка резервуара к процессу очистки

После установки уровня загрязнения резервуара 2 выполняют мероприятия по подготовке резервуара 2 к очистке от отложений, а именно производят установку заглушек на трубопроводах, открытие всех технологических люков, осуществление принудительной и естественной дегазации, продолжительность которой определяют достижением концентрации паров и газов нефти в резервуаре 2 не выше 20% НКПВ (нижний концентрационный предел взрываемости). Показатель НКПВ определяют при помощи переносного газоанализатора. Замеры производят переносными газоанализаторами.

4. Подготовка технологического оборудования, устройств и коммуникаций

На безопасном расстоянии от резервуара 2 разворачивают и собирают каркасно-тентовые сооружения 9, в которые помещают и устанавливают технологические установки 12 и 13.

Каркасно-тентовые сооружения 9 состоят из металлического закрепленного каркаса в виде профиля и специальной ткани, которая пожаробезопасна, не поддерживает горение и может использоваться на опасных производственных промышленных объектах, нефтепромыслах в условиях попадания нефти, нефтепродуктов, горючих и легковоспламеняющихся веществ. Данная ткань позволяет эксплуатировать каркасно-тентовые сооружения 9 при температуре окружающего воздуха от минус 50 до 50°C, не подвержена воздействию солнечных лучей и других факторов окружающей среды.

Каркасно-тентовые сооружения 9 выполнены во взрывозащищенном исполнении, оснащены системой освещения, отопления, вентиляции и системой контроля загазованности.

В целях обеспечения мер безопасности парогенератор 8 устанавливают за обвалованием (каре) 1 резервуара 2 с его наветренной стороны.

После установки парогенератора 8 подключают линию подачи пара 7 к системе отопления каркасно-тентовых сооружений 9 с целью их обогрева и поддержания постоянно заданной положительной температуры, допускается использовать водяной пар от паровой котельной заказчика.

Параллельно осуществляют следующие операции.

Внутри резервуара 2 через нижние технологические люки 14 устанавливают, по меньшей мере, одну выполненную с возможностью установки роботизированной пушки с системой видеонаблюдения и освещением 6 самопередвижную установку с дистанционным управлением, на которой установлен насос 5.

После этого подключают насос 5 к линии откачки отложений 4, соединенной последовательно с технологическими установками 12 и 13 гибкими шлангами, а в случае установки на самопередвижной установке с дистанционным управлением роботизированной пушки с системой видеонаблюдения и освещением последнюю подключают к линии подачи размывающего агента 3.

В зависимости от размеров резервуара 2 и от количества отложений в нем применяют один и более насосов 5, каждый из которых установлен на отдельной самопередвижной установке с дистанционным управлением.

В нижние технологические люки 14 устанавливают и закрепляют роботизированные пушки с системой видеонаблюдения и освещением 6 и подключают их к линии подачи размывающего агента 3, соединенной с технологической установкой 12.

Роботизированные пушки с системой видеонаблюдения и освещением 6 помимо установки в нижних технологических люках 14 и на самопередвижных установках с дистанционным управлением могут быть также установлены стационарно внутри резервуара 2.

После завершения установки насосов 5, роботизированных пушек с системой видеонаблюдения и освещением 6 и их подключения соответственно к линиям откачки отложений 4 и подачи размывающего агента 3 через нижний технологический люк 14 внутрь резервуара 2 устанавливают линию подача пара 7 с целью создания внутри резервуара 2 положительной температуры.

Линию подачи пара 7 параллельно подключают с линией подачи пара для каркасно-тентовых сооружений 9 к парогенератору 8.

Одновременно через нижний технологический люк 14 внутрь резервуара 2 устанавливают линию подачи инертного газа (азота и т.п.) 15.

Линию подачи инертного газа 15 подключают к технологической установке 13 и к газоанализатору, посредством которого контролируют состояние газовоздушной среды внутри резервуара 2.

В люки кровли резервуара 16 устанавливают орбитальные моющие головки 11 и подключают их к линии подачи размывающего агента 10, соединенной с технологической установкой 12 посредством технологических рукавов (не показаны), после чего производят герметизацию люков кровли резервуара 16.

Для обогрева линий подачи размывающего агента 3 и 10 и линии откачки отложений 4, между резервуаром 2 и оборудованием используют паровой регистр. Паровой регистр подключают через линию подачи пара 7 к парогенератору 8, укладывают по линиям подачи размывающего агента 3 и 10 и линии откачки отложений 4 и выводят для обогрева резервуара 2 к нижним технологическим люкам 14.

Для утепления линий подачи размывающего агента 3 и 10 и линии откачки отложений 4 используют полог (бурукрытие) и геотекстиль (геосинтетический материал, представляющий собой нетканое иглопробивное (термоскрепленное) полотно из волокон полипропилена или полиэфира).

Линии подачи размывающего агента 3 и 10 и линию откачки отложений 4 и паровой регистр оборачивают геотекстилем, который препятствует выходу тепла от парового регистра, и далее все снова оборачивают пологом.

После окончания монтажа указанных выше линий (коммуникаций) и оборудования проводят герметизацию нижних технологических люков 14.

После подключения всех указанных выше линий и оборудования проводят дополнительную проверку их работоспособности, герметичности, а также правильность их подключения.

После указанной дополнительной проверки начинают непосредственный процесс очистки резервуара 2.

Контроль и управление процессом осуществляет один оператор в специально оборудованном помещении в технологической установке 12 при помощи блока управления технологическим оборудованием.

Для размыва отложений в условиях отрицательных температур, в качестве размывающего агента применяются следующие жидкости:

- техническая вода, с температурой до 100°C;

- пластовая вода, с температурой от минус 20 до 100°C;

- солевой раствор, например, на основе хлористого кальция различной концентрации с температурой от минус 55 до 100°C;

- этиленгликоль, водный раствор этиленгликоля различной концентрации с температурой от минус 60 до 190°C;

- растворы на основе ПАВ, с температурой от минус 50°C и более;

- растворы на основе дизельного топлива, с температурой от минус 50 до 180°C;

- водяной пар, с температурой до 310°C.

В состав размывающего агента могут включать различные присадки, такие как деэмульгаторы, ингибиторы коррозии и солеотложений, диспергаторы, депрессоры.

Применение незамерзающего размывающего агента позволяет исключить риски обледенения резервуара 2, замерзания линий подачи размывающего агента 3 и 10 и линии откачки отложений 4.

5. Осуществление технологического процесса очистки резервуара 2

Очистку проводят непрерывно, последовательно в два этапа, осуществляя сначала первичную очистку с использованием роботизированных пушек с системой видеонаблюдения и освещением 6 и отвод отложений с помощью насосов 5, а потом после удаления с днищевой поверхности остатка отложений чистовую финишную очистку с использованием орбитальных моющих головок 11.

При этом допускается осуществлять размыв отложений роботизированными пушками с системой видеонаблюдения и освещением 6 и орбитальными моющими головками 11 одновременно.

Перед началом технологического процесса подают пар через линию подачи пара 7 в резервуар 2, на обогрев каркасно-тентовых сооружений 9, линий подачи размывающего агента 3 и 10 и откачки отложений 4, доводят до положительной температуры, поддерживают положительную температуру в течение всего срока выполнения технологического процесса очистки, контроль температуры осуществляют при помощи электронного термометра.

Для удаления отложений включают насосы подачи размывающего агента, расположенные в технологической установке 12, которые подают под давлением по линиям подачи размывающего агента 3 и 10 подогретый размывающий агент на роботизированные пушки с системой видеонаблюдения и освещением 6, посредством которых осуществляют размыв отложений.

Одновременно включают насосы 5, расположенные на самопередвижных установках с дистанционным управлением в резервуаре 2, которые производят отвод полученных отложений, и направляют эти отложения по линии откачки отложений 4 последовательно на технологические установки 12 и 13.

Размыв отложений осуществляют через роботизированные пушки с системой видеонаблюдения и освещением 6 под давлением от 1,0 до 10,0 МПа при температуре размывающего агента в зависимости от температуры окружающей среды и состава размывающего агента, изменяя направление и угол размыва.

Указанный диапазон давлений обусловлен температурой размывающего агента, то есть чем выше температура размывающего агента, тем меньшее давление, достаточное для размыва отложений, необходимо.

Параллельно ведут отвод отложений насосами 5 с производительностью от 10 м3/ч и более и давлением от 0,1 до 2,0 МПа.

Дистанционно через систему видеонаблюдения оператором контролируется технологический процесс и качество размыва и отвода отложений. Продолжительность операций зависит от количества отложений в резервуаре 2.

Насосы 5 перекачивают отложения по линии откачки отложений 4 на технологическую установку 12 и далее на технологическую установку 13, где происходит разделение нефтяного шлама на нефть, воду и твердую фазу (кек).

При превышении нижнего уровня предела взрываемости, определяемого при помощи газоанализатора, расположенного на роботизированной пушке с системой видеонаблюдения и освещением 5, посредством установки для подачи инертного газа осуществляют автоматическую подачу инертного газа в резервуар 2 по линии подачи инертного газа 15.

После завершения размыва и отвода отложений производят либо переключение подачи размывающего агента с роботизированных пушек с системой видеонаблюдения и освещением 6 на орбитальные моющие головки 11 либо дополнительное подключение орбитальных моющих головок 11 и начинают непрерывный процесс финишной очистки кровли, стен и днища резервуара 2.

Отвод отложений при этом осуществляют также насосами 5.

Продолжительность мойки резервуара орбитальными моющими головками 11 составляет 4 часа.

После завершения очистки резервуара 2 вспомогательное оборудование демонтируют, открывают все технологические отверстия, в том числе нижние технологические люки 14 и люки кровли резервуара 16, и ставят резервуар 2 на естественную осушку продолжительностью 2 часа.

Далее производятся визуальный контроль качества очистки резервуара 2 от отложений.

6. Контроль качества очистки резервуара от отложений определяют весовым методом путем соскабливания с площади 10 квадратных дециметров твердого остатка в специальный целлофановый пакет

Отбор проб твердого остатка производят в не менее чем пяти точках днища в центральной части резервуара 2 и на расстоянии не более одного метра от упорного уголка и в шести противоположных точках стенки резервуара 2 на высоте 1, 2 и 3 м от днища резервуара 2.

Удаленный с поверхности твердый остаток взвешивают вместе с целлофановым пакетом на весах с точностью 1 г и определяют его массу. Величина твердого остатка в любой точке внутренней поверхности резервуара 2 не должна превышать 100 г/м2.

7. Утилизация отходов

Разжиженные отложения при помощи насосов 5 последовательно подают на технологические установки 12 и 13, где происходит их разделение на нефть, воду и твердую фазу (кек).

Воду и нефть, полученные после разделения, возвращают в технологические процессы предприятия-заказчика, твердую фазу (кек) выгружают в контейнер и вывозят на полигон захоронения.

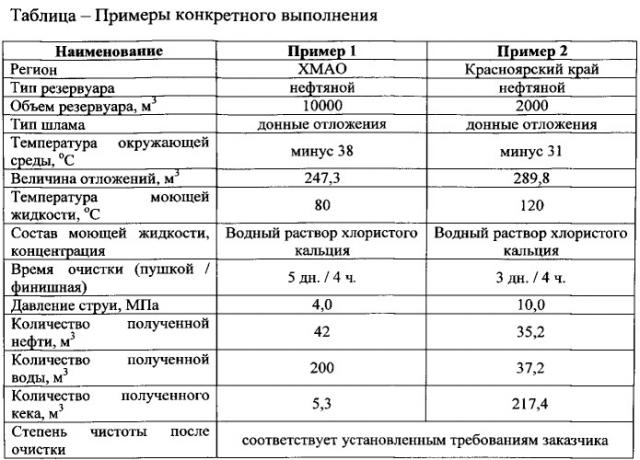

Примеры конкретного выполнения

Пример 1

Очистку резервуара объемом 10000 м3 осуществляли при температуре окружающей среды минус 38°C.

Выявили количество отложений, которые составили 247,3 м3.

Очистку отложений проводили с помощью двух роботизированных пушек с системой видеонаблюдения и освещением 6, установленных в нижних технологических люках 14 резервуара 2.

Размыв отложений осуществляли под давлением 4,0 МПа при температуре размывающего агента 80°C, изменяя направление и угол размыва.

Финишную мойку осуществляли в течение 4 часов при помощи орбитальных моющих головок 11, расположенных в люках кровли резервуара 16, под давлением 4,0 МПа, при температуре размывающего агента 80°C.

В качестве размывающего агента использовали водный раствор хлористого кальция.

Отвод разжиженных отложений осуществляли двумя насосами 5, размещенных на самопередвижных установках с дистанционным управлением.

Результаты очистки: время очистки, количество полученной нефти и воды после фазоразделения приведены в таблице.

Пример 2

Очистку резервуара объемом 2000 м3 осуществляли при температуре окружающей среды минус 31°C.

Выявили количество отложений, которые составили 289,8 м3.

Очистку отложений проводили с помощью двух роботизированных пушек с системой видеонаблюдения и освещением 5, одна из которых была установлена в одном из нижних технологических люков 2 резервуара 1, другая - на самопередвижной установке с дистанционным управлением.

Размыв отложений осуществляли под давлением 10,0 МПа при температуре размывающего агента 120°C, изменяя направление и угол размыва.

Финишную мойку осуществляли в течение 4 часов при помощи орбитальных моющих головок 11, расположенных в люках кровли резервуара 16, под давлением 10,0 МПа, при температуре размывающего агента 120°C.

В качестве размывающего агента использовали водный раствор хлористого кальция.

Отвод разжиженных отложений осуществляли двумя насосами 5, размещенных на самопередвижных установках с дистанционным управлением.

Результаты очистки: время очистки, количество полученной нефти и воды после фазоразделения приведены в таблице.

Использование заявленного способа позволяет получить следующие преимущества:

- проводить работы по очистке резервуаров от отложений в непрерывном режиме, в том числе при отрицательных температурах, за счет обогрева технологического оборудования и коммуникаций;

- значительно сократить сроки очистки (т.к. технологический процесс происходит в непрерывном режиме: производится механизированная чистка резервуаров от отложений, далее выполняется процесс мойки кровли, стен и днища), сократить энергетические и материальные затраты на проведения работ по очистке резервуаров;

- снизить количество образующихся отходов, сократить расходы на утилизацию отходов получаемых при очистке резервуаров;

- получить доход за счет продаж извлеченных из отложений продуктов путем извлечения нефтепродукта товарного качества из отложений;

- исключить вероятность возникновения чрезвычайных ситуаций (пожаров, взрывов, отравлений людей, загрязнения среды окружающей среды) и обеспечить промышленную и экологическую безопасность;

- повысить качество очистки резервуаров, что позволяет проводить диагностику, ремонт с применением огневых работ внутри резервуаров.

Позволяет проводить работы дистанционно в автоматическом режиме, без присутствия человека в резервуаре или возле резервуара, во время отвода отложений и мойки резервуара, без риска нанесения вреда как используемому оборудованию, так и обслуживающему персоналу, т.к. во время проведения работ люди не находятся в резервуаре.

Способ очистки резервуаров, предназначенных для хранения и транспортировки нефти и нефтепродуктов, при отрицательных температурах окружающей среды, включающий подачу размывающего агента, разжижение и перемешивание отложений, отвод и транспортировку разжиженных отложений на стадию переработки, при этом осуществляют размыв, разжижение и перемешивание отложений с использованием дистанционно управляемой роботизированной пушки, помещаемой стационарно внутри резервуара через нижние технологические люки, отвод разжиженных отложений осуществляют насосами, также помещаемыми внутрь резервуара через нижние технологические люки, размыв и перемешивание осуществляют горячим размывающим агентом под заданным давлением, после чего осуществляют мойку кровли, стен, днища резервуара посредством орбитальных моющих головок, на которые переключают подачу размывающего агента, а при превышении нижнего уровня предела взрываемости осуществляют автоматическую подачу инертного газа в резервуар, отличающийся тем, что размыв, разжижение и перемешивание отложений осуществляют после герметизации нижних технологических люков и люков кровли резервуара с использованием одной и более дистанционно управляемых роботизированных пушек с системой видеонаблюдения и освещением, изменяя направление и угол размыва и дистан