Способ измерения параметров газовых и жидких сред

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения параметров потоков жидкостей и газов.

Техническим результатом изобретения является повышение точности измерения и расширение функциональных возможностей способа.

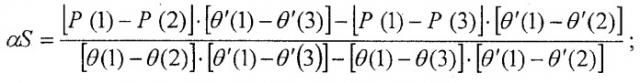

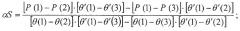

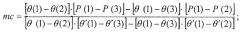

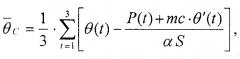

Способ измерения параметров газовых и жидких сред датчиком температуры с подогревом по периодической функции, на фоне постоянной составляющей, включает фиксацию температуры датчика и мощности подогрева, а также использование градуировочных зависимостей параметров среды от параметров датчика. Согласно изобретению выполняют по три отсчета температуры датчика и мощности нагрева на одном периоде функции подогрева и параметры датчика и температуру среды определяют по формулам для интегрального коэффициента теплообмена

для теплоемкости датчика

для температуры среды

где θ(t) и θ'(t) - мгновенная температура датчика и ее производная;

P(t) - мгновенная мощность нагрева;

α - коэффициент теплообмена датчика со средой;

S - площадь поверхности датчика;

m - масса датчика;

с - удельная теплоемкость материала датчика.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения параметров потоков жидкостей и газов.

Известны способы измерения параметров потока (например, скорости) одним датчиком температуры, с постоянным или переменным подогревом, фиксацией изменения температуры датчика во времени и определением скорости потока по градуировочным характеристикам скорости от температуры датчика при заданной мощности нагрева в статическом режиме или скорости от параметра термической инерции (постоянной времени) датчика в динамическом режиме [1,2].

Недостатком этих способов является ограниченная точность из-за изменчивости температуры среды, значение которой не контролируется и не учитывается, и погрешности значения теплоемкости датчика, которая имеет технологический разброс при изготовлении, может измениться в процессе эксплуатации за счет коррозии и обрастания и не контролируется в процессе работы.

Прототипом предлагаемого способа принят способ измерения параметров газовых и жидких сред [2], заключающийся в пропускании через помещенный в контролируемую среду термочувствительный элемент периодически изменяющегося по синусоидальной функции на фоне постоянной составляющей электрического тока, контроле температуры термочувствительного элемента и определении измеряемого параметра по разностям фаз между переменными составляющими сигналов температуры термочувствительного элемента и тока нагрева.

Недостатком прототипа является отсутствие раздельного контроля интегрального коэффициента теплообмена и теплоемкости датчика и контроля температуры среды.

Такие признаки прототипа, как использование датчика температуры с подогревом периодическим током на фоне постоянной составляющей, фиксация температуры датчика и мощности подогрева, а также использование градуировочных зависимостей параметров среды от параметров датчика, совпадают с существенными признаками заявленного изобретения.

В основу изобретения поставлено решение задачи измерения параметров газовых и жидких сред с помощью датчика с подогревом периодическим током, при котором период периодической функции подогрева принимается настолько малым, что в его продолжительности изменением температуры среды и коэффициента теплообмена датчика со средой можно пренебречь, причем фиксацией температуры датчика и мощности подогрева в три момента времени на протяжении одного периода функции подогрева обеспечивается одновременное и раздельное определение интегрального коэффициента теплообмена датчика со средой, теплоемкости датчика и температуры среды.

Это обеспечивает технический результат изобретения - повышение точности измерения и расширение функциональных возможностей способа.

Поставленная задача решается тем, что в способе измерения параметров газовых и жидких сред датчиком температуры с подогревом по периодической функции на фоне постоянной составляющей, включающем фиксацию температуры датчика и мощности подогрева и использование градуировочных зависимостей параметров среды от параметров датчика, согласно изобретению, выполняют по три отсчета температуры датчика и мощности нагрева на одном периоде функции подогрева и параметры датчика, и температуру среды определяют по формулам для интегрального коэффициента теплообмена

для теплоемкости датчика

для температуры среды

где θ(t) и θ'(t) - мгновенная температура датчика и ее производная;

Ρ(t) - мгновенная мощность нагрева;

α - коэффициент теплообмена датчика со средой;

S - площадь поверхности датчика;

m - масса датчика;

с - удельная теплоемкость материала датчика.

Суть способа состоит в следующем. Датчик температуры, имеющий теплоемкость тс (т - масса, с - удельная теплоемкость материала) и площадь поверхности S, помещен в поток с температурой θc(t) и подогревается изнутри мгновенной мощностью P(t).

Для такого датчика справедливо уравнение теплового баланса

где θ(t) - мгновенная температура датчика, θ'(t) - мгновенная производная температуры датчика;

α(t) - мгновенный коэффициент теплообмена датчика со средой.

Значения α(t) связаны со значением скорости потока ν(t) градуировочной характеристикой ν(t)=φ[α(t)].

Обеспечивается переменный режим нагрева P(t), например, по синусоидальному закону на фоне постоянной составляющей. При этом период функции нагрева принимается такой, чтобы изменением температуры среды θc(t) и интегрального коэффициента теплообмена α(t)S можно было бы пренебречь, а амплитуды функции было достаточно для изменения температуры датчика с необходимым разрешением. Если нет ограничений на мощность нагрева, такой режим всегда осуществим.

В принципе, вместо синусоидальной функции возможно использование любой другой периодической функции, например, прямоугольной.

Для трех моментов времени на периоде функции подогрева фиксируются значения температуры датчика θ(t), ее производной θ'(t) и мощности нагрева P(t).

Из уравнения (1) можно записать

Решаем эту систему уравнений относительно неизвестных θc, αS и mc. Вычитая из первого уравнения второе и третье, получим

Из решения системы уравнений (3) получим

Из первого уравнения системы 1 для температуры среды получим

Целесообразно вычислять среднюю температуру среды по формуле

Пакет трех последовательных отсчетов θ(t), θ'(t) может выполняться как скользящим со сдвигом на один или два отсчета, так и последовательно без пауз или с паузами. Выбор того или иного режима отсчетов зависит от требований к точности измерений, изменчивости параметров среды и возможностей аппаратуры.

Последовательность отсчетов производных температуры датчика θ'(t) вычисляется из последовательности отсчетов температуры θ(t) известным способом по двум или более точкам.

Таким образом в предлагаемом способе определения параметров газовых и жидких сред с одним подогреваемым датчиком одновременно определяются температура среды, интегральный коэффициент теплообмена датчика со средой и теплоемкость датчика. Это повышает точность и расширяет функциональные возможности.

Использованные источники

1. Короткое П.А., Лондон Т.Е. Динамические контактные измерения тепловых величин. Л. "Машиностроение". Л.О., 1974. - 224 с.

2. Патент РФ № 1814731 на изобретение, кл. G01 Р5/12, G01 F1/68. Приоритет 20.12.88. Опубл. в бюл. РФ "Изобретения" №17, 1993. Ю.Н.Кабанов, А.Н.Семенов. Способ измерения параметров газовых и жидких сред - прототип.

Способ измерения параметров газовых и жидких сред датчиком температуры с подогревом по периодической функции на фоне постоянной составляющей, включающий фиксацию температуры датчика и мощности подогрева и использование градуировочных зависимостей параметров среды от параметров датчика, отличающийся тем, что выполняют по три отсчета температуры датчика и мощности нагрева на одном периоде функции подогрева, и параметры датчика и температуру среды определяют по формулам для интегрального коэффициента теплообмена для теплоемкости датчика для температуры среды где θ(t) и θ'(t) - мгновенная температура датчика и ее производная; P(t) - мгновенная мощность нагрева;α - коэффициент теплообмена датчика со средой; S - площадь поверхности датчика; m - масса датчика;с - удельная теплоемкость материала датчика.