Механизм загрузки крутящим моментом

Иллюстрации

Показать всеИзобретение относится к машиностроению и может найти применение в испытательной технике, а именно в стендах для испытания машин, механизмов, валов, агрегатов и приводов. Механизм загрузки крутящим моментом содержит узел зубчатой передачи и узел исполнительного механизма. Узел зубчатой передачи включает в себя внутреннюю часть и наружные части. Зубчатые колеса с винтами, стопорными шайбами и гайками, а также эксцентриковая деталь с четырьмя лысками позволяют балансировать динамически внутреннюю часть до требуемого дисбаланса. Обеспечивается устранение высокого уровня вибрации узла зубчатой передачи и гарантированно обеспечиваются смазкой опоры качения и шлицы. 6 ил.

Реферат

Изобретение относится к машиностроению и может найти применение в испытательной технике, а именно в стендах для испытания машин, механизмов, валов, приводов и так далее.

Известна автоматическая бесступенчатая механическая передача, включающая механизм загрузки крутящим моментом с узлом исполнительного механизма (Патент RU №22277657, F16H 33/14, 2006.01).

Недостатком этого устройства является то, что указанная передача создает небольшой крутящий момент (20-30 кгс·м), это не позволяет использовать ее в испытательной технике, например, для испытания тяжело нагруженных валов, агрегатов, машин и приводов на прочность.

Наиболее близким к заявляемому устройству является устройство передачи крутящего момента, которое включает в себя механизм загрузки крутящим моментом (Патент RU №2475666, F16H 47/00, G01M 13/02, 2011.08).

Недостатками известного устройства, принятого за прототип, являются:

- высокий уровень вибрации от вращающихся деталей и сборочных единиц внутренней части узла зубчатой передачи механизма загрузки крутящим моментом в связи с тем, что размеры и масса балансировочных грузов в этом устройстве определены расчетно-экспериментальным способом, а выполнить динамическую балансировку внутренней части узла не представляется возможным из-за свободного вращения опор качения и свободного вращения зубчатых колес с наружными зубчатыми венцами, соединенных между собой через диафрагмы болтами и гайками;

- недостаточная смазка опор качения этого узла, которая определена по результатам эксплуатации.

Техническая задача, решаемая изобретением, заключается в устранении высокого уровня вибрации, возникающего в механизме загрузки крутящим моментом при рабочих оборотах до 3500 об/мин за счет обеспечения динамической балансировки внутренней части узла зубчатой передачи, и улучшении смазки опор узла за счет изменения его конструкции.

Сущность изобретения заключается в том, что два соединенных между собой болтами и гайками зубчатых колеса с наружными зубчатыми венцами согласно изобретению имеют совместно обработанные четыре отверстия в диафрагмах, выполненные параллельно оси и расположенные под углом 90° на расчетном диаметре, в которые установлены винты с цилиндрической головкой с внутренним шестигранником и стопорными шайбами, при этом винты соединены с гайками, вал внутренней части имеет кольцевую проточку на наружной поверхности, два соосных отверстия в стенках, расположенные посредине проточки, и две запрессованные во внутреннюю полость вала втулки, а эксцентриковая деталь имеет два маслоподводящих отверстия и четыре одинаковые лыски на наружной поверхности правого буртика, расположенные под углом 90°, при этом на узле исполнительного механизма имеется штуцер подачи масла во внутреннюю полость вала, имеющий два отверстия.

Выполнение четырех отверстий на расчетном диаметре под углом 90° в диафрагмах зубчатых колес с наружными зубчатыми венцами позволяет разместить в них винты с цилиндрической головкой с внутренним шестигранником ГОСТ 11738-84 DIN 912, со стопорными шайбами, служащие для крепления гаек.

Использование винтов с цилиндрической головкой с внутренним шестигранником и стопорными шайбами позволяет крепить на торце зубчатого колеса с меньшим количеством зубьев гайки в одном пространственном положении, например, для динамической балансировки внутренней части узла зубчатой передачи, ослаблять затяжку винтов и крепить гайки в другом пространственном положении - для свободного вращения зубчатых колес с наружными зубчатыми венцами на опорах качения.

Установка гаек позволяет жестко крепить зубчатые колеса с наружными зубчатыми венцами от вращения относительно эксцентриковой детали для выполнения динамической балансировки внутренней части узла зубчатой передачи.

Использование стопорных шайб предотвращает самопроизвольное отворачивание винтов с цилиндрической головкой с внутренним шестигранником.

Выполнение кольцевой проточки на валу позволяет при сборке с эксцентриковой деталью получать масляную полость, которая разделяется шпонкой для крепления эксцентриковой детали, что не влияет на подачу масла к опорам качения, а выполнение двух отверстий в нем обеспечивает подачу масла из внутренней полости вала к масляной полости.

Наличие двух втулок с отверстиями внутри вала позволяет при его вращении удерживать во внутренней полости вала масло и подавать его по отверстиям в нем и далее к масляной полости.

Выполнение двух отверстий в эксцентриковой детали позволяет подавать масло от масляной полости к опорам качения зубчатых колес с наружными зубчатыми венцами и далее к двум опорам качения вала.

Выполнение четырех одинаковых лысок на наружной поверхности правого буртика эксцентриковой детали позволяет крепить на ней зубчатые колеса с наружными зубчатыми венцами, стопорить их от вращения относительно указанной детали в таком положении гаек, когда их плоские широкие выступы опираются на лыски.

Установка штуцера подачи масла с двумя отверстиями на узле исполнительного механизма позволяет подавать масло во внутреннюю полость вала и на другие участки узла зубчатой передачи механизма загрузки крутящим моментом.

Крепление зубчатых колес с наружными зубчатыми венцами на эксцентриковой детали позволяет выполнять динамическую балансировку вращающейся внутренней части узла зубчатой передачи.

Изобретение проиллюстрировано фигурами.

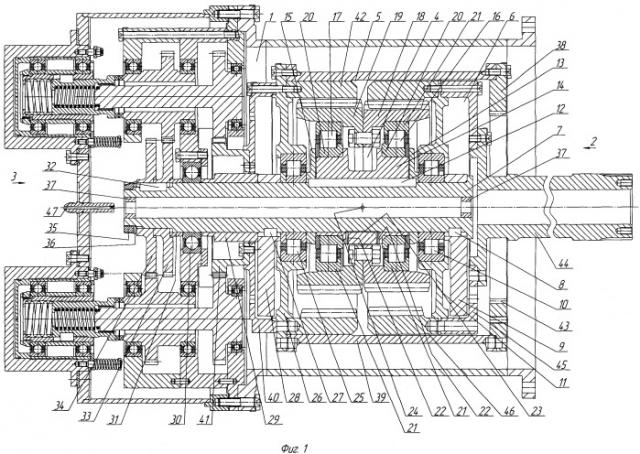

На фиг. 1 представлен механизм загрузки крутящим моментом.

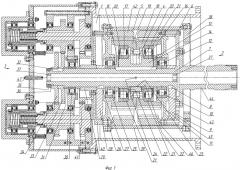

На фиг. 2 показаны собранные зубчатые колеса с наружными зубчатыми венцами с опорами и эксцентриковой деталью.

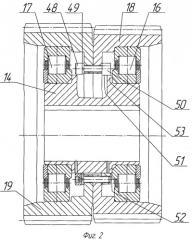

На фиг. 3 показана внутренняя часть узла зубчатой передачи с технологическими деталями.

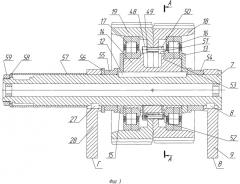

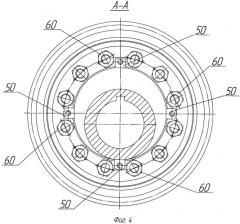

На фиг. 4 показан разрез А-А на фиг. 3.

На фиг. 5 показаны зубчатые колеса с наружными зубчатыми венцами с повернутыми гайками для свободного вращения указанных зубчатых колес.

На фиг. 6 показан разрез Б-Б на фиг. 5.

Заявляемый механизм загрузки крутящим моментом 1 имеет узел зубчатой передачи 2 и узел исполнительного механизма 3. Узел зубчатой передачи 2 включает в себя внутреннюю часть 4 и наружные части 5 и 6.

Внутренняя часть 4 имеет вал 7, на котором находятся шпонка 8, первый балансировочный груз 9, опору качения 10, которая расположена во фланце 11, и шпонку 12. На шпонке 12 находятся первая эксцентриковая упорная шайба 13, эксцентриковая деталь 14 и вторая эксцентриковая упорная шайба 15. На эксцентриковой детали 14 расположены опоры качения 16 и 17, а на этих опорах расположены собранные вместе зубчатые колеса 18 и 19 с наружными зубчатыми венцами. Опоры 16 и 17 одинаковые и их внутренние обоймы 20 имеют с эксцентриковой деталью 14 посадку с расчетным натягом, а наружные обоймы 21, сопряженные с зубчатыми колесами 18 и 19, имеют посадку с минимальным гарантированным зазором. Эксцентриковая деталь 14 имеет два масляных канала 22. Вал 7 имеет кольцевую проточку 23, которая совместно с эксцентриковой деталью 14 образует масляную полость (не обозначена). Выполненное насквозь обеих стенок вала 7 отверстие 24 сообщается с масляными каналами 22. Далее на валу 7 находится опора качения 25, которая удерживается фланцем 26, и шпонка 27 со вторым балансировочным грузом 28. Далее на валу 7 установлены втулка 29, опора качения 30, втулка 31, шпонка 32, на которой установлены зубчатые колеса 33 и 34. Весь перечисленный пакет деталей и сборочных единиц стянут гайкой 35, а сама гайка 35 при окончательной сборке стопорится замком 36. Внутрь по краям вала 7 запрессованы две втулки 37.

Наружная часть 5 включает в себя полумуфту 38, корпус 39, фланец 26, опору 40 и шестерню 41. Внутри корпуса 39 расположена шестерня 42 с внутренним зубчатым венцом. Перечисленные детали соединены резьбовыми соединениями (не обозначены), застопорены замками (не обозначены). Полумуфта 38 связана внутренними шлицами 43 с выходным валом (не показан).

Далее, наружная часть 6 узла зубчатой передачи включает в себя входной вал 44, фланцы 45, 11 и шестерню 46 с внутренним зубчатым венцом. Перечисленные детали соединены резьбовыми соединениями (не обозначены) и застопорены замками (не обозначены). Вторая опора для входного вала 44 не показана.

Узел исполнительного механизма 3 имеет штуцер подачи масла с двумя отверстиями 47.

Для крепления зубчатых колес 18 и 19 на эксцентриковой детали 14 внутренней части 4, с целью проведения динамической балансировки, в четырех отверстиях (не обозначены) диафрагм зубчатых колес 18 и 19 расположены винты 48 с цилиндрической головкой с внутренним шестигранником, со стопорными шайбами 49. Винты 48 вкручены в гайки 50, которые своими широкими выступами 51 опираются на четыре плоские лыски 52 правого буртика 53 эксцентриковой детали 14. Кроме этого, пакет деталей внутренней части 4 включает в себя вал 7, шпонку 8, балансировочный груз 9, внутреннюю обойму 54, опоры качения 10, первую эксцентриковую упорную шайбу 13, шпонку 12, вторую эксцентриковую упорную шайбу 15, внутреннюю обойму 55, кольцо 56, опоры качения 25, шпонку 27, балансировочный груз 28, а также следующие технологические детали: втулка 57, кольцо 58 и гайка 59. Четыре гайки 60, которые соединяют между собой два зубчатых колеса 18 и 19, дополнительно развернуты под углом 15°.

Заявляемый механизм загрузки крутящим моментом работает следующим образом.

Собирают ранее соединенные и прошедшие балансировку зубчатые колеса 18 и 19 с винтами 48, стопорными шайбами 49 и гайками 50. Гайки 50 позиционируют широкими выступами 51 параллельно лыскам 52 эксцентриковой детали 14 и затягивают винты 48 на расчетный момент затяжки.

Собирают вал 7 со шпонкой 8, балансировочным грузом 9, внутренней обоймой 54, шпонкой 12, первой эксцентриковой упорной шайбой 13, эксцентриковой деталью 14, опорами 16 и 17, зубчатыми колесами 18 и 19, второй эксцентриковой упорной шайбой 15, внутренней обоймой 55, кольцом 56, шпонкой 27, балансировочным грузом 28, втулкой 57, кольцом 58 и гайкой 59. Гайку 59 затягивают на нормативный момент затяжки.

Балансируют динамически собранную, как показано выше, внутреннюю часть 4 в технологическом приспособлении (не показано) до нормативной величины остаточного дисбаланса. Съем металла производят с поверхностей В и Г балансировочных грузов 9 и 28.

Все опоры качения механизма загрузки крутящим моментом 1 монтируют и демонтируют в соответствии с нормативной технологической документацией.

По окончании балансировки внутреннюю часть 4 разбирают в обратном порядке. Все детали и сборочные единицы маркируют номером комплекта и используют при окончательной сборке только детали и сборочные единицы указанного комплекта.

Ослабляют затяжку винтов 48 и позиционируют гайки 50 таким образом, чтобы выступы 51 располагались на внешней стороне и не препятствовали свободному вращению зубчатых колес 18 и 19.

Участки резьбового соединения (не обозначено) винтов 48 и гаек 50 смазывают клеем К-400 OCT В6-06-5100-96, затягивают винты 48 на расчетный момент, при этом упирают ребра гаек 50 в гайки 60. После затяжки винтов 48 выполняют кернение не менее чем в двух местах резьбового соединения винтов 48 и гаек 50.

Гайку 59 контрят замятием замка 36 в пазы гайки 59 не менее чем в двух местах.

Предварительная сборка и динамическая балансировка наружных частей 5 и 6 выполняется на более ранних этапах.

При работе механизма загрузки крутящим моментом 1 подают под давлением масло в штуцер подачи масла 47, расположенный на узле исполнительного механизма 3, имеющий два отверстия (не обозначены).

Отверстие, расположенное под углом к валу 7, подает внутрь его масло, которое при вращении вала 7 попадает в отверстия 24, далее в кольцевую проточку 23 и по масляным каналам 22 подается к опорам 16, 17, зубчатым колесам 18, 19, 42, 46, к шлицам 43 и далее к опорам 10 и 25, осуществляя их дополнительную смазку.

Отверстие штуцера подачи масла 47, соосное валу 7, предназначено для подачи масла к шлицевым соединениям (не показаны) присоединенных к валу 44 механизмов (не показаны).

Механизм загрузки крутящим моментом, содержащий входной вал, узел исполнительного механизма и узел зубчатой передачи, состоящий из двух соединенных между собой зубчатых колес с наружными зубчатыми венцами, отличающимися числом зубьев не менее чем на единицу и сопряженными с двумя соответствующими зубчатыми колесами с внутренними зубчатыми венцами, при этом зубчатые колеса узла зубчатой передачи с наружными зубчатыми венцами размещены на подшипниковых опорах, установленных на эксцентриковой детали, которая размещена на валу узла зубчатой передачи и связана с ним шпонкой, при этом ось эксцентриковой детали смещена относительно оси вала узла зубчатой передачи на заданное расстояние, на валу узла зубчатой передачи противоположно оси эксцентриковой детали закреплены балансировочные грузы, отличающийся тем, что на узле исполнительного механизма имеется штуцер подачи масла с двумя отверстиями, а соединенные вместе зубчатые колеса с наружными зубчатыми венцами имеют в диафрагмах четыре отверстия под углом 90° на расчетном диаметре, в отверстия установлены винты со стопорными шайбами для крепления гаек, опирающихся на лыски буртика эксцентриковой детали при динамической балансировке внутренней части механизма загрузки крутящим моментом и расположенных в другом положении, позволяющем свободно вращаться указанным колесам, а вал имеет кольцевую проточку на наружной поверхности, сквозное отверстие в стенках, расположенное посредине проточки, и две запрессованные во внутреннюю полость вала втулки, при этом эксцентриковая деталь имеет два масляных канала и четыре одинаковые лыски на наружной поверхности правого буртика, расположенные под углом 90°.