Ленточный конвейер

Иллюстрации

Показать всеЛенточный конвейер включает С-образную транспортерную ленту с кромками, расположенными вверх на рабочей и порожней ветвях. На порожней ветви кромки транспортерной ленты для ее переворота расположены по винту. Охватывающая лента установлена поверх грузовой ветви транспортерной ленты с перекрытием зазора между ее кромками. Опоры выполнены в виде кольцевых дисков с роликами для завертывания обеих лент в трубу. В полость кольцевых дисков, объединенных по паре внешними кольцами, свободно с зазором вмонтированы шары, которые на порожней ветви установлены только в местах контакта с ней. Уменьшаются энергетические и материальные затраты, обеспечиваются технологичность и надежность конструкции конвейера. 3 ил.

Реферат

Изобретение относится к транспортному машиностроению, в частности к конструкциям ленточных конвейеров с трубчатым сечением ленты для транспортирования пылеобразующих, агрессивных и пожароопасных материалов.

Известен ленточный конвейер (патент JP 2006256781 (А) - 2006-09-28), включающий завернутую в трубу транспортерную ленту, опоры в виде кольцевых дисков с роликами для завертывания ленты в трубу, внешние кольца и шары с возможностью свободного качения относительно ленты и вращения в любом направлении.

Этим вариантом дано подтверждение о целесообразности замены цилиндрических роликов на ролики сферической формы в ленточных трубчатых конвейерах. Дано также удачное решение установки рам на вертикальной оси с возможностью вращения вокруг этой оси.

Шары выполняют роль в качестве направляющих и удерживающих ленту в трубчатой форме с обязательным удержанием ее кромок внахлест. Сферы шаров заключены внутри своих чашек в виде вогнутых полусфер и контактируют с ними, фиксируются уплотнительными прокладками, пластинами и находятся в контакте с этими полусферами, прокладками и пластинами, что в сумме вызывает значительное повышение коэффициентов трения, приводящих к интенсивному износу сопряженных поверхностей трения и нагреву поверхностей трения триботехнической системы. Не исключено заклинивание в местах контакта поверхностей. Все перечисленное создает дополнительные сопротивления вращению шаров и усложняет конструкцию данного узла. Сопротивление вращению шаров приводит к дополнительным энергозатратам, снижению долговечности и безотказности конструктивных элементов конвейера. Чересчур много всего только лишь для сохранения лент трубчатой формы и внахлест ее кромок. Удержание внахлест намного усложняет конструкцию конвейера.

Известен другой ленточный конвейер (А.с. SU 1569307 А1, 07.06.1990, Бюл. №21), включающий рабочую и порожнюю ветви С-образной транспортерной ленты с кромками, расположенными вверх и по винту, которая завернута в трубу с помощью опор в виде кольцевых дисков с роликами, установленными вокруг ленты, внешние кольца и шары.

Известен также ленточный конвейер (патент RU №2220088, 27.12.2003, Б.И. №36), включающий рабочую и порожнюю ветви С-образной транспортерной ленты с кромками, расположенными вверх на рабочей ветви, и перекрывающую зазор между ее кромок охватывающую ленту, которые завернуты в трубу с помощью опор в виде кольцевых дисков с роликами, установленными вокруг обеих лент, внешние кольца и шары.

В известном ленточном конвейере (патент RU 2264966 С1, 27.11.2005, Бюл. №33), включающем С-образную транспортерную ленту с кромками, расположенными вверх на рабочей и порожней ветвях и по винту для ее переворота на порожней ветви, охватывающую ленту, установленную поверх грузовой ветви транспортерной ленты и перекрывающую зазор между ее кромок, опоры в виде кольцевых дисков с роликами для завертывания обеих лент в трубу, внешние кольца и шары,

Эти конвейеры содержат большое количество крепежных элементов, завышенных по весу и по габаритам обжимных роликов. Внешние кольца и шары входят в конструкцию подшипниковых узлов обжимных роликов, которые смонтированы по их концам. Обжимные ролики с затруднением вписываются в поперечное сечение конвейеров. Конвейеры обладают сложностью в изготовлении и монтаже. При любом незначительном перекосе установленных обжимных роликов относительно лент возникает сопротивление их вращению за счет создания трения между их поверхностями триботехнической системы, что отражается на потреблении энергозатрат, долговечности и безотказности конструктивных элементов конвейера.

Задачей изобретения является уменьшение энерго- и материалозатрат, обеспечение технологичности и надежности конструкции конвейера.

Это достигается тем, что в ленточном конвейере, включающем С-образную транспортерную ленту с кромками, расположенными вверх на рабочей и порожней ветвях и по винту для ее переворота на порожней ветви, охватывающую ленту, установленную поверх грузовой ветви транспортерной ленты и перекрывающую зазор между ее кромок, опоры в виде кольцевых дисков с роликами для завертывания обеих лент в трубу, внешние кольца и шары, полость кольцевых дисков, объединенных по паре внешними кольцами, свободно с зазором вмонтированы ролики, выполненные в виде шаров, которые на порожней ветви С-образной транспортерной ленты с кромками, расположенными вверх и по винту, установлены только в местах контакта с ней, минуя зазор между ее кромок.

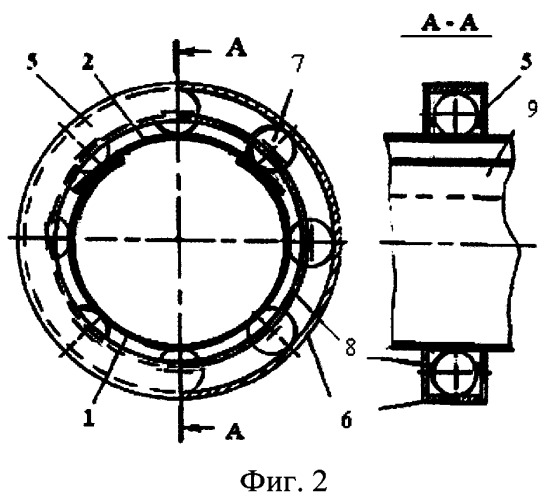

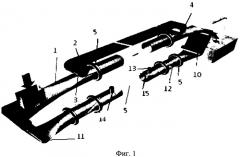

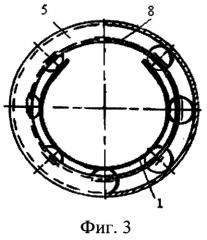

На фиг. 1 схематично изображен предлагаемый ленточный конвейер; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - сечение порожней ветви ленты в промежутке между направляющими роликами 13 и 14 (фиг. 1).

Ленточный конвейер включает завернутую в С-образную форму транспортерную ленту 1, поверх которой установлена охватывающая лента 2. Охватывающая лента 2, навешенная на свои натяжные барабаны 3 и 4, имеет верхнюю и нижнюю ветви. Нижняя ветвь охватывающей ленты перекрывает зазор между кромками транспортерной ленты 1. Вокруг завернутых по кольцу рабочей ветви транспортерной ленты 1 и нижней ветви охватывающей ленты 2 (фиг. 2) установлены опоры в виде кольцевых дисков 5. Кольцевые диски 5 объединены по паре внешними кольцами 6, в полости между которых вмонтированы ролики, выполненные в виде шаровых поверхностей 7 (шаровые ролики). Шаровые ролики 7 со своими осями вращения вставлены в сепараторы 8. Сепараторы 8 и внешние кольца 6 монтированы на кольцевых дисках 5.

На порожней ветви ленты 1 между головным и хвостовым отклоняющими барабанами 10 и 11 смонтированы вокруг нее кольцевые диски 5. Кольцевые диски 5 предназначены для винтового с С-образным сечением переворота 12 порожней ветви ленты после головного отклоняющего барабана 10 и возвращения в исходное ее состояние перед хвостовым отклоняющим барабаном 11. Направляющие ролики 13 и 14 установлены в зазоре 15 между кромками свернутой порожней ветви ленты. Направляющий ролик 13 предназначен для переворота ленты грязной стороной вверх, а направляющий ролик 14 - для разворота ленты в первоначальное состояние. Между направляющими роликами 13 и 14 по всей трассе конвейера порожняя ветвь ленты 1 имеет свернутое С-образное сечение с кромками, расположенными вверх при помощи шаровых роликов 7 кольцевых дисков 5, установленных на определенном расстоянии друг от друга.

Грузовая ветвь транспортерной ленты 1 под действием шаровых роликов 7 кольцевых дисков 5 постепенно переходит из плоскостного после натяжного барабана в желобчатое, а затем в С-образное сечение. После прохода натяжного барабана 3 обе ленты 1 и 2 под действием шаровых роликов 7 приобретают трубчатое сечение. В таком трубчатом виде эти ленты проходят от натяжного барабана 3 до натяжного барабана 4 охватывающей ленты 2. Охватывающая лента 2 прижимается к краям транспортерной ленты 1 грузовой ветви шаровыми роликами 7 и движется совместно с транспортерной лентой 1 за счет сил трения их поверхностей по всей длине трассы между натяжными барабанами 3 и 4. После головного отклоняющего барабана 10 порожняя ветвь ленты 1 направляющим роликом 13 и с помощью шаровых роликов 7 кольцевых дисков 5 переворачивается по винту с С-образным сечением чистой стороной наружу, а загрязненной - внутрь. Переворот ленты происходит до расположения кромок ленты вверх (фиг. 3). После направляющего ролика 13 обеспечивается параллельное расположение кромок, направленных вверх холостой ветви ленты 1 вплоть до направляющего ролика 14, после которого параллельное расположение кромок заканчивается. Параллельное расположение кромок, направленных вверх холостой ветви ленты 1 по всей трассе порожней ветви ленты между направляющими роликами 13 и 14, поддерживается шаровыми роликами 7 кольцевых дисков 5. Из верхнего в винтовое направление кромок порожней ветви ленты 1, а затем в исходное плоское со стороны хвостового барабана 11 происходит переворот шаровыми роликами 7, установленными на кольцевых дисках 5.

Распорные усилия от свернутых лент 1 и 2 грузовой ветви и от свернутой до С-образного сечения порожней ветви ленты воспринимаются через шаровые ролики 7 внешними кольцами 6. При возможности свободного вращения в любом направлении шаровых роликов 7 отпадает необходимость их центрирования, что упрощает их монтаж и значительно уменьшает сопротивление триботехнической системы при взаимодействии с лентой. Отсутствие возможных перекосов при установке шаровых роликов, конечно же, отражается на экономии энергозатрат.

Ленточный конвейер, включающий С-образную транспортерную ленту с кромками, расположенными вверх на рабочей и порожней ветвях и по винту для ее переворота на порожней ветви, охватывающую ленту, установленную поверх грузовой ветви транспортерной ленты и перекрывающую зазор между ее кромок, опоры в виде кольцевых дисков с роликами для завертывания обеих лент в трубу, внешние кольца и шары, отличающийся тем, что в полость кольцевых дисков, объединенных по паре внешними кольцами, свободно с зазором вмонтированы ролики, выполненные в виде шаров, которые на порожней ветви С-образной транспортерной ленты с кромками, расположенными вверх и по винту, установлены только в местах контакта с ней, минуя зазор между ее кромок.