Способ технического диагностирования фильтра тонкой очистки топливной системы дизеля

Иллюстрации

Показать всеИзобретение может быть использовано в процессе определения технического состояния топливного фильтра (Ф) тонкой очистки дизеля. Способ заключается в измерении давления топлива в двух точках топливной системы дизеля, первое из давлений PТН измеряется на входе в Ф тонкой очистки топлива, второе давление PТД - на выходе из Ф. Производят серию не менее чем трех замеров на различных частотах вращения коленчатого вала дизеля. Обрабатывают результаты измерений, по результатам которых оценивают состояние Ф, планируют проведение регламентных работ. Технический результат заключается в упрощении диагностирования состояния Ф за счет применения минимального количества датчиков и снижение трудоемкости обслуживания за счет определения степени загрязнения Ф в процессе эксплуатации и планирования регламентных работ. 1 ил.

Реферат

Изобретение относится к области двигателестроения, в частности к способам диагностирования состояния фильтра тонкой очистки дизеля.

Известен способ управления фильтром, заключающийся в том, что измеряют перепад давления Δp на фильтре и при достижении допустимого перепада давления его отключают на промывку, последовательно с фильтром устанавливают сопло Вентури, на котором измеряют перепад давления Δpсв, определяют отношение k=Δpсв/Δp, сравнивают его с допустимой величиной kдоп=Δpсво/Δpо, где:

Δpсв - измеренный перепад давление на сопле Вентури;

Δp - измеренный перепад давления на фильтре;

Δpо - перепад давления на фильтре при максимально допустимой загрязненности и тарировочном расходе жидкости Vo,

и отключают фильтр на промывку при достижении равенства k=kдоп, обеспечивают kдоп=1, при этом фильтр отключают для промывки при достижении равенства перепадов давления Δpсв/Δp. (патент RU №2282481, кл. B01D 37/04, 2006 г.)

Недостатками способа являются:

- отсутствует методика определения степени износа и разгерметизации фильтра, что снижает технический уровень способа;

- не указано количество измерений, определяющих давление фильтра на различных частотах вращения коленчатого двигателя в зоне порога давлений на входе и на выходе из фильтра.

Известен способ определения состояния фильтра тонкой очистки с использованием приспособления КИ 4801, в котором определяют перепад давления по результатам измерений давления перед фильтром и за фильтром, при давлении топлива за фильтром ниже регламентированного предела проверяют перепускной клапан, заменяя его на контрольный, если показания не изменяются, то это свидетельствует о предельном загрязнении фильтрующих элементов и необходимости их замены («Диагностирование системы питания дизелей. Фильтр тонкой очистки» сайт: http://www.avtoinstrumentarii.ru/remont/21#more-21)

Недостатками способа являются:

- невозможность диагностирования состояния фильтра в процессе эксплуатации двигателя;

- способ позволяет определить только максимальное загрязнение фильтра и не позволяет определить степень загрязнения фильтра двигателя в эксплуатации и спланировать проведение регламентных работ (промывка, замена) при очередном техническом осмотре или ремонте.

Известна система контроля состояния фильтра двигателя внутреннего сгорания, принятая в качестве прототипа, содержащая фильтр, измеритель давления (датчики давления), полости которого сообщены каналами с входом и выходом фильтра и который включен в цепь сигнализации двигателя, также система снабжена электронным блоком управления, датчиками температуры охлаждающей жидкости и частоты вращения коленчатого вала двигателя, при этом один из входов электронного блока управления соединен с измерителем давления (датчиками давления), а второй и третий входы блока соединены соответственно с датчиками температуры и частоты вращения, один из выходов электронного блока управления соединен с сигнальными элементами цепи сигнализации двигателя. При работе двигателя на фильтре создается перепад давления Δp, зависимый от расхода топлива через фильтр, который учитывается скоростным режимом двигателя с помощью датчика частоты вращения коленчатого вала двигателя, также перепад давления Δp зависит от вязкости топлива, которая в свою очередь зависит от температуры топлива и учитывается датчиком температуры. Перепад давления Δp для данного скоростного и температурного режима двигателя должен находиться в определенных пределах от Δpmin до Δpmax, перепад давления Δp меньше минимально допустимого перепада давления Δp min, обусловленного сопротивлением нового фильтрующего элемента, свидетельствует о разгерметизации фильтрующего элемента. В результате чего в двигатель начнет поступать не фильтрованное топливо, вызывая повышенный абразивный износ двигателя, электронный блок дает сигнал о разгерметизации фильтра и дает сигнал на остановку двигателя. Увеличение перепада давления Δp выше максимально допустимого Δpmax свидетельствует о засоренности фильтрующего элемента, и электронный блок дает сигнал о необходимости провести очистку или замену фильтра.

(патент RU №2252811, кл. B01D 35/14, B01D 37/04, опубл. 2005 г.)

Недостатками способа являются:

- сложность его реализации, т.к. требуется иметь зависимости минимального и максимально перепадов давления на фильтре во всем диапазоне рабочих частот вращения коленчатого вала двигателя и во всем диапазоне рабочих температур охлаждающей жидкости;

- способ позволяет определить только максимальное загрязнение фильтра и не позволяет определить степень загрязнения фильтрующего элемента двигателя в эксплуатации и спланировать проведение регламентных работ (промывка, замена) при очередном техническом осмотре или ремонте.

Техническим результатом изобретения являются простота реализации способа диагностирования за счет применения минимального количества датчиков и снижение трудоемкости обслуживания за счет определения степени загрязнения фильтра тонкой очистки топливной системы дизеля в процессе эксплуатации и планирования регламентных работ.

Указанный технический результат достигается тем, что в способе технического диагностирования фильтра тонкой очистки топливной системы дизеля, заключающемся в том, что датчиками давления производят постоянное измерение давления топлива в двух точках топливной системы дизеля, первое из давлений PТН измеряется на входе в фильтр тонкой очистки топлива, второе давление PТД - на выходе из фильтра, данные измерений передаются на электронный блок, при этом производят серию не менее чем трех замеров давлений топлива на входе в фильтр PТН и выходе из фильтра PТД на различных частотах вращения коленчатого вала дизеля, вычисляют коэффициент k по формуле:

где PТНi - величина давления на входе в фильтр тонкой очистки для i-го измерения,

PТДi - величина давления на выходе из фильтра тонкой очистки для i-го измерения,

n - количество замеров в серии,

сравнивают коэффициент k со значением k0, соответствующим чистому фильтру тонкой очистки топлива, и в случае, когда коэффициент k меньше значения k0, формируют сообщение о разгерметизации фильтра и степень загрязнения не определяют, сравнивают коэффициент k со значением kmax, соответствующим максимально допустимому загрязнению фильтра тонкой очистки топлива, и в случае, когда коэффициент k больше значения kmax, формируют сообщение о предельном загрязнении фильтра и степень загрязнения не определяют, если коэффициент k находится в диапазоне от k0 до kmax, определяют степень загрязнения Z фильтра по формуле:

и исходя из величины загрязнения Z планируют проведение регламентных работ по фильтру тонкой очистки топлива.

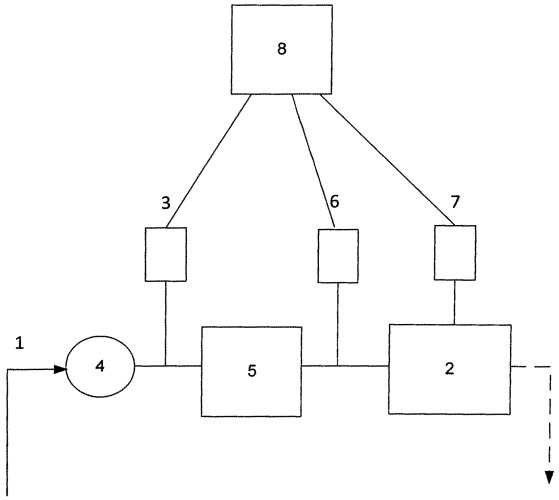

Ниже настоящий способ поясняется чертежом.

Способ реализуется с помощью устройства, в котором для замера давления топлива в топливной системе 1 дизеля 2 используются датчик давления 3, установленный после топливного насоса 4 на входе в фильтр 5 тонкой очистки топлива, на выходе из фильтра 5 установлен датчик давления 6, для контроля частоты вращения коленчатого вала дизеля 2 установлен датчик 7, измеренные величины давлений с датчиков давления 3, 6 и 7 передаются на электронный блок 8, где обрабатывается поступающая с датчиков информация.

Способ осуществляется следующим образом. Способ технического диагностирования фильтра 5 тонкой очистки топливной системы 1 дизеля 2 основан на линейной зависимости давления PТД на выходе из фильтра 5 от давления PТН на входе в фильтр 5, которая описывается уравнением вида:

где k - коэффициент передачи системы по давлению;

b - свободный член уравнения.

Коэффициент k не зависит от вязкости и расхода топлива в системе, а зависит лишь от общей площади проходных отверстий в фильтре тонкой очистки топлива и может быть определен по формуле наименьших квадратов. При загрязнении фильтра 3 тонкой очистки топливной системы 1 общая площадь проходных отверстий в фильтре 3 уменьшается, что приводит к увеличению коэффициента k. При разгерметизации фильтра 3 происходит увеличение проходных сечений и уменьшение коэффициента k.

Частота вращения коленчатого вала дизеля 2, измеренная датчиком частоты вращения 7, величина давления PТН на входе в фильтр 5 тонкой очистки топлива, измеренная датчиком 3, и величина давления PТД на выходе из фильтра 5, измеренная датчиком 6, передаются на электронный блок 8, где, при условии изменения частоты вращения относительно предыдущего измерения, производится суммирование давлений PТНi и PТДi. Когда число замеров n в серии превысило три, в электронном блоке 8 осуществляется расчет значения коэффициента k:

Рассчитанный коэффициент k сравнивается со значением k0, соответствующим чистому фильтру тонкой очистки топлива, и в случае, когда коэффициент k меньше значения k0, формируют сообщение о разгерметизации фильтра и степень загрязнения не определяют. В противном случае коэффициент k сравнивается со значением kmax, соответствующим максимально допустимому загрязнению фильтра тонкой очистки топлива, и в случае, когда коэффициент k больше значения kmax, формируют сообщение о предельном загрязнении фильтра и степень загрязнения не определяют. Если коэффициент k находится в диапазоне от k0 до kmax определяют степень загрязнения Z фильтра по формуле:

и исходя из величины загрязнения Z планируют проведение регламентных работ по фильтру тонкой очистки топлива.

Способ технического диагностирования фильтра тонкой очистки топливной системы дизеля, заключающийся в том, что датчиками давления производят постоянное измерение давления топлива в двух точках топливной системы дизеля, первое из давлений РТН измеряется на входе в фильтр тонкой очистки топлива, второе давление РТД - на выходе из фильтра, данные измерений передаются на электронный блок, отличающийся тем, что производят серию не менее чем трех замеров давлений топлива на входе в фильтр РТН и выходе из фильтра РТД на различных частотах вращения коленчатого вала дизеля, вычисляют коэффициент k по формуле: k = n ∑ i = 1 n P Т Н i P Т Д i − ∑ i = 1 n P Т Н i ∑ i = 1 n P Т Д i n ∑ i = 1 n P Т Д i 2 − ( ∑ i = 1 n P Т Д i ) 2 гдеPТНi - величина давления на входе в фильтр тонкой очистки для i-го измерения,PТДi - величина давления на выходе из фильтра тонкой очистки для i-го измерения,n - количество замеров в серии, сравнивают коэффициент k со значением k0, соответствующим чистому фильтру тонкой очистки топлива, и в случае, когда коэффициент k меньше значения k0, формируют сообщение о разгерметизации фильтра и степень загрязнения не определяют, сравнивают коэффициент k со значением kmax, соответствующим максимально допустимому загрязнению фильтра тонкой очистки топлива, и в случае, когда коэффициент k больше значения kmax, формируют сообщение о предельном загрязнении фильтра и степень загрязнения не определяют, если коэффициент k находится в диапазоне от k0 до kmax, определяют степень загрязнения Z фильтра по формуле: Z = 100 × ( k − k 0 ) k max − k 0 , % и исходя из величины загрязнения Z планируют проведение регламентных работ по фильтру тонкой очистки топлива.