Устройство для крепления крупногабаритного и тяжеловесного груза к колесным транспортным средствам (варианты)

Иллюстрации

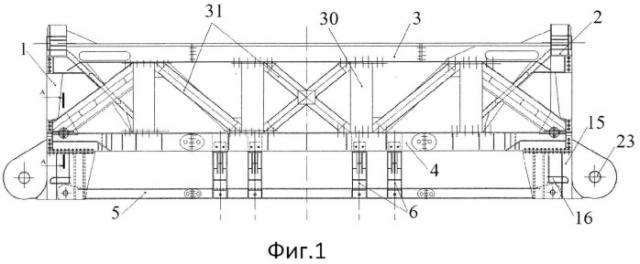

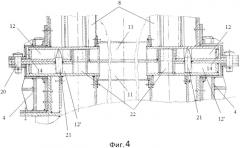

Показать всеИзобретения относятся к транспорту крупногабаритных и тяжеловесных грузов методом провисания между колесными частями транспортного средства. Устройство для крепления крупногабаритного и тяжеловесного груза представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки (1,2) с упорными местами для сопряжения с упорами консолей транспортного средства, упорно-продольные балки (3), опорно-продольные балки (4), верхние поперечные связи, главную торцевую балку, воспринимающую через торцевые стойки торцевых стенок горизонтальные усилия от упоров консолей транспортного средства. В нижней части устройства расположены два набора нижних тяг (5) и нижние поперечные связи (6), воспринимающие вертикальные усилия от упорно-продольной балки (3). В вариантах устройства набор элементов образует незамкнутый или замкнутый поперечный контур и/или незамкнутый или замкнутый продольный контур. Изобретение расширяет функциональные возможности за счет крепления различных грузов, отличающихся формой и габаритными размерами, а также имеющих различные прочность и жесткость. 6 н. и 50 з.п. ф-лы, 27 ил.

Реферат

Группа изобретений относится к области транспорта, а именно к устройствам для крепления крупногабаритных и тяжеловесных грузов (далее - устройство для крепления грузов) к транспортным средствам (ТС) на колесном ходу, перевозимых методом провисания между ходовыми (колесными) половинными частями (тележками) транспортного средства.

Известен платформенный железнодорожный транспортер (Транспортер//Железнодорожный транспорт. Энциклопедия/Гл. ред. Н.С.Конарев. - М.: Большая Российская энциклопедия, 1994. - с. 456) для перевозки длинномерных и крупногабаритных грузов, содержащий раму сварной конструкции из четырех двутавровых балок, к которым приварен металлический пол с отверстиями для крепления груза.

Известны устройства, выполненные в виде цельнометаллической рамы-кассеты, опирающейся своими концами на ходовые (колесные) тележки, образуя единое транспортное средство. Груз в таких устройствах размещается внутри рамы-кассеты, нагрузка от веса груза воспринимается рамой-кассетой. К таким устройствам относятся железнодорожные и автомобильные транспортеры колодцевого типа («Энциклопедия железнодорожного транспорта», научное издательство «Большая российская энциклопедия», 1995). Недостатком таких устройств является использование цельнометаллической рамы-кассеты, обусловленное необходимостью выдерживать нагрузку от веса груза. Отсюда следует жесткая зависимость между весом и длиной груза и габаритами рамы-кассеты: увеличение веса груза требует увеличения прочности рамы-кассеты и, следовательно, увеличения ее габаритных размеров, а также металлоемкости. Кроме того, возникают большие сложности по обустройству прохода такого транспортера по маршруту перевозки.

Известны («Энциклопедия железнодорожного транспорта», научное издательство «Большая российская энциклопедия», 1995) транспортеры сочлененного типа, содержащие устройство для крепления грузов к колесным транспортным средствам в виде рамы-площадки для размещения груза и ходовые тележки, снабженные консолями, имеющими в нижних частях проушины, а в верхних частях - упорные элементы. Указанные устройства для крепления груза получили более широкое использование благодаря возможности крепления консолей ходовых тележек непосредственно к грузу специально снабженного для этого проушинами и упорами. Однако такое крепление предполагает большую местную прочность и жесткость самого груза. Кроме того, требуется предварительное согласование и учет действующих на груз нагрузок от консолей до изготовления груза на заводе.

Наиболее близким техническим решением, принятым за прототип для всех заявленных вариантов изобретения, является известное (Статья "Transcontinental Journey", стр. 4-6, Журнал "PROJECT MANAGER TODAY" (Великобритания), май 2000 г.) устройство для крепления грузов к колесным транспортным средствам, сконструированной в виде пространственной металлической рамы для размещения в ней груза, применение которой обусловлено необходимостью перевозки методом провисания тонкостенного (не имеющего собственной жесткости и прочности) груза определенной формы и габаритов, и невозможностью использования для этих целей рамы-площадки из-за значительного превышения вертикального габарита возможного коридора прохода по маршруту перевозки. Известное устройство для крепления груза содержит соединенные между собой с образованием неразборной рамы:

а) передающие растягивающие и сжимающие транспортные воздействия на продольные силовые пояса две торцевые стенки, состоящие каждая из объединенных между собой в верхней части горизонтальной связью вертикальных стоек с упорными местами для сопряжения с упорами консолей колесных тележек транспортного средства;

б) соединенные с соответствующими торцевыми стенками две подвесные балки (главные торцевые балки), состоящие каждая из двух соединенных между собой блоков с набором проушин для подвешивания на транспортере (соединения с проушинами колесных ТС);

в) верхний продольный силовой пояс из установленных в распор между торцевыми стенками 4-х труб (упорно-продольные балки);

г) соединенный с подвесной балкой нижний продольный силовой пояс, составленный из 4-х труб (опорно-продольные балки и нижние тяги);

д) промежуточные поперечные силовые пояса, состоящие из нижних и верхних поперечных связей, приваренных каждая к грузу по контуру прилегания.

Груз заключается внутрь такой рамы и соединяется сваркой с силовыми поперечными поясами.

Недостатками известного устройства являются:

1) монолитность (устройство не подлежит демонтажу) конструкции устройства, предопределяющая его одноразовое применение (изготовление под конкретный груз и использование для перевозки только этого груза);

2) высокая материалоемкость, необходимая для обеспечения требуемых прочности и жесткости конструкции несущего каркаса, воспринимающего все нагрузки от массы размещенного в ней груза. Вес данного известного устройства превышает, как правило, 68 тонн, что делает необходимым использование совместно с ним транспортера высокой грузоподъемности;

3) необходимость согласования вопросов, связанных с креплением и приваркой поперечных связей к грузу, с заводами-изготовителями груза.

Задачей настоящей группы изобретений является повышение эффективности перевозок крупногабаритных и тяжеловесных грузов методом провисания, в том числе за счет расширения эксплуатационных возможностей транспортной системы.

Единый технический результат, достигаемый в результате осуществления любого из заявленных вариантов изобретения, состоит в создании предназначенного для многократного использования универсального устройства для крепления различных грузов, отличающихся формой и габаритными размерами, а также имеющих различные прочность и жесткость.

Ниже приводится описание различных вариантов устройства для крепления груза (наборы конструктивных элементов и их исполнений) в зависимости от формы, габаритов, технических и технологических характеристик груза.

Первый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, трансформатор):

- габаритные размеры корпуса/оболочки (упаковки) груза вписываются в объем прямоугольной формы;

- наибольший поперечный размер корпуса/оболочки вместе с устройством для крепления не превышает 6,0 метров;

- опорные устройства корпуса/оболочки груза размещены в его верхней части на продольных сторонах;

- корпус/оболочка груза является тонкостенным и не может быть подвергнут нагрузкам, влияющим на изменение его формы или появление микротрещин.

Для указанных грузов применяется устройство для крепления груза с набором элементов, образующих незамкнутый поперечный контур системы в средних частях металлической конструкции (отсутствуют верхние поперечные связи).

Указанный единый технический результат для первого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек, расположенной сверху на торцевых стойках и соединенной с ними с образованием разъемного соединения поперечной балки, имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с ее торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в верхней части (выше горизонтальной плоскости, проходящей через общий центр тяжести (ОЦТ) транспортной системы (груза, колесного транспортного средства, устройства для крепления груза)) устройства и предназначенные для восприятия через торцевые стенки горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, две упорно-продольные балки, в нишах концевых секций которых установлены концы поперечных балок торцевых стенок; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем фиксации его опорных устройств или штатных элементов на упорно-продольных балках.

В этом варианте исполнения устройства может быть предусмотрено дополнительное крепление груза к устройству за счет соединения груза с поперечными балками торцевых стенок с помощью, как правило, специальных приспособлений, которые устанавливаются на грузе по специальной технологии.

Для передачи нагрузки от груза на опорно-продольные балки между упорно-продольными и опорно-продольными балками устанавливаются и крепятся к ним с помощью разъемных соединений стойки с раскосами.

Второй вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, паровой котел, турбина):

- корпус (или оболочка) груза выполнен из блоков в форме концентрических цилиндров или полуцилиндров различных диаметров, собранных с помощью болтовых соединений в радиальных и диаметральных фланцевых соединениях;

- корпус груза не может подвергаться нагрузкам, влияющим на качество стыков между блоками, из которых собран корпус (оболочка) груза;

- опорные элементы груза конструктивно не могут быть адаптированы к условиям перевозки (относится к турбине);

- корпус груза не является гигроскопичным и представляет собой тонкостенный цилиндр с плоскими или сферическими торцами;

- наибольший размер корпуса в поперечном сечении не превышает вместе с устройством для крепления груза 6,0 м;

- корпус груза не может быть подвергнут любым нагрузкам, влияющим на изменение его формы или появление микротрещин;

В данном варианте устройства для крепления груза используется набор элементов, образующих полный продольный и поперечный контуры.

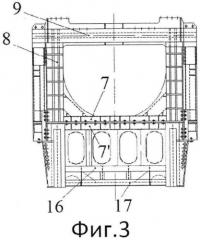

Указанный единый технический результат для второго из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенную в верхней части устройства вдоль его продольной оси и предназначенную для восприятия через торцевые стойки торцевых стенок горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, одну упорно-продольную балку, к которой присоединены с возможностью разъема верхние поперечные связи; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми

секциями в виде проушин и нижние поперечные связи с местами для разъемного соединения с нижними тягами, воспринимающие вертикальные усилия от упорно-продольной балки через стойки, закрепленные между верхними поперечными связями или их подвесами и нижними поперечными связями или их подвесами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза.

В данном варианте устройства для крепления груза, когда отсутствуют поперечные балки торцевых стенок, а упорные места сопряжения с упорами консолей транспортного средства размещаются снаружи торцевых стоек, разъемное соединение упорно-продольной балки с торцевыми стойками торцевых стенок осуществляется посредством размещенных на концах упорно-продольной балки поперечных распределительных балок. Указанные поперечные распределительные балки крепятся к торцевым стойкам с помощью пазов, клиньев и болтовых соединений.

Третий вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, статор):

- корпус/оболочка груза выполнен в виде толстостенного цилиндра с плоскими торцами и может быть подвергнут возникающим при перевозе продольно-сжимающим нагрузкам;

- упорные устройства груза размещены в средних частях по высоте груза на продольных образующих цилиндра и могут быть адаптированы к условиям перевозки;

- габаритный размер упорных устройств вместе с устройством для крепления груза в поперечном направлении не превышает 6 метров.

Применяется набор элементов устройства для крепления груза, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур (отсутствуют упорно-продольные балки, верхние поперечные связи, стойки и раскосы).

Указанный единый технический результат для третьего из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек, расположенной сверху на торцевых стойках и соединенной с ними с образованием разъемного соединения поперечной балки, имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем фиксации опорных устройств или штатных элементов груза на опорно-продольных балках устройства.

Дополнительное крепление груза к устройству в данном варианте устройства для крепления груза осуществляется за счет соединения груза с поперечными балками торцевых стенок при помощи специальных приспособлений, которые устанавливаются на грузе по специальной технологии.

Четвертый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, парогенератор):

- корпус/оболочка груза представляет собой работающий под высоким давлением толстостенный цилиндр со сферическими торцами;

- на корпусе/оболочке груза отсутствуют опорные устройства для его крепления к устройству для крепления груза;

- наибольший поперечный размер груза вместе с устройством для крепления груза не превышает 6,0 метров;

- корпус/оболочка груза может быть подвергнут возникающим при перевозке груза продольно-сжимающим нагрузкам.

В этом варианте устройства для крепления груза используется набор элементов, образующих замкнутый поперечный контур в средних частях груза и замкнутый продольный контур: из полного комплекта устройства для крепления груза (второй вариант изобретения), как правило, исключаются верхние и нижние поперечные связи, упорно-продольные балки, торцевые стенки, но при этом используют только один набор нижних тяг, расположенный по продольной оси симметрии устройства, опорные концевики, а вместо соединительных балок торцевых стенок используют соединительные балки, присоединенные к корпусу/оболочке груза.

Указанный единый технический результат для четвертого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в нижней части секционным основанием, в средней части секционной траверсой, а в верхней части - соединительной балкой главной торцевой балки, которая образует с блоками разъемное соединение и состоит из средней части, расположенной между внутренними стойками блоков, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; расположенный в нижней части устройства вдоль его продольной оси и предназначенный для соединения между собой блоков противоположных главных торцевых балок набор нижних тяг, средние секции которых объединены между собой в единую конструкцию, на каждом конце которой (конструкции) закреплена распределительная поперечная балка с проушинами для соединения с соответствующим блоком главной торцевой балки; причем соединительные балки главных торцевых балок устройства соединяются с аналогичными по конструкции соединительными балками, закрепленными с на соответствующих торцевых стенках груза, и контактируют с ними (соединительными балками) по плоским поверхностям, при этом свободные концы соединительных звеньев каждой закрепленной на грузе соединительной балки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки соответствующей главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза.

Расположенные на концах распределительных поперечных балок проушины размещаются в полостях между проушинами соответствующих блоков главных торцевых балок и/или между проушиной и стойками блоков главных торцевых балок, а их соединение с соответствующим блоком осуществляется посредством оси, установленной в отверстия внутренней и наружной стоек блока через совмещенные отверстия указанных проушин распределительных поперечных балок и проушин блока.

Объединение средних секций нижних тяг и использование распределительной балки позволяет использовать заявленное устройство для крепления грузов, в которых существует возможность размещения только одного набора нижних тяг вдоль продольной оси устройства для крепления груза, использовать два набора проушин нижних тяг, располагая их на концах указанной распределительной балки. То есть воспринимаемая средними секциями одного набора нижних тяг нагрузка передается на все четыре блока главной торцевой балки.

Контактирующие друг с другом по плоским поверхностям средние части соединительных балок (закрепленной на грузе и главной торцевой балки) соединяются между собой с помощью болтовых соединений.

Пятый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, бойлер):

- груз относится к сверхнегабаритным: наибольший поперечный размер корпуса (оболочки) превышает 6,0 метров;

- опорная поверхность корпуса/оболочки груза представляет собой плоское основание;

- корпус/оболочка груза имеет полный поперечный и продольный контур по верхнему уровню.

В данном варианте устройства для крепления груза применяется набор элементов, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур: из полного набора элементов (второй вариант изобретения) отсутствуют упорно-продольные балки, верхние поперечные связи, стойки и раскосы, поперечные балки торцевых стоек.

Указанный единый технический результат для пятого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустроенную с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем установки его основания на горизонтальной опорной плоскости, образованной верхними поверхностями опорно-продольных балок и дополнительных поперечных связей, размещаемых между опорно-продольными балками.

Каждая тяга из набора нижних тяг представляет собой двутавровую балку с концевыми секциями в виде проушин, которые размещаются в полостях между проушинами блоков главных торцевых балок и/или между проушиной и стойками блоков главных торцевых балок.

В данном варианте устройства для крепления груза поперечные связи (нижние и дополнительные) располагаются на двух уровнях по высоте: на уровне нижних тяг и на уровне опорно-продольных балок. Конструктивное объединение между собой нижних поперечных связей с их подвесами, предназначенными для присоединения к опорно-продольным балкам, приводит к образованию (как в продольных, так и в поперечных направлениях) под дополнительными поперечными связями разделенных по длине открытых объемов. Балласт, размещаемый под горизонтальной опорной поверхностью вдоль опорно-поперечных балок в этих открытых объемах, служит для компенсации смещения центра тяжести относительно поперечной и продольной геометрическихосей устройства установленного на указанную опорную поверхность груза. В этом случае на все четыре проушины колесного ТС приходится одинаковая нагрузка, а площадь самой погрузочной площадки при этом не загружается балластом.

Используемые в устройстве для крепления груза дополнительные поперечные связи могут быть изготовлены из трубы, двутавровой балки, двух соединенных швеллеров коробчатого сечения.

Образованная вышеуказанным способом опорная поверхность позволяет грузы, поперечный размер которых превышает 6 метров, приподнять на высоту до 1,88 метров над уровнем дорожного полотна, увеличивая, тем самым, проходимость (дополнительный технический результат) колесного транспортера: обходятся ограждения (перила) мостов и расположенные вдоль ж/д путей шкафы автоматики, железнодорожные знаки ГИБДД и указатели.

В данном варианте устройства для крепления груза может быть предусмотрено дополнительное крепление груза к устройству за счет его соединения с поперечными балками торцевых стенок.

Шестой вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, генератор):

- наибольший поперечный размер корпуса/оболочки груза вместе с устройством для крепления не превышает 6,0 метров;

- опорная поверхность корпуса/оболочки представляет собой плоское основание;

- корпус/оболочка груза в верхних и средних частях не может быть подвергнута возникающим при перевозке нагрузкам.

В данном варианте устройства для крепления груза применяется набор элементов, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур: отсутствуют продольные балки, верхние поперечные связи, поперечные балки торцевых стоек.

Указанный единый технический результат для шестого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустроенную с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок, по меньшей мере, два набора нижних тяг, концевые секции каждой из которых выполнены в виде проушин, а средняя секция представляет собой расположенные в два яруса двутавровые балки, причем расстояние между балкой нижнего яруса, металлоемкая полка которой располагается снизу, и балкой верхнего яруса, металлоемкая полка которой располагается сверху, определяется высотой установленных между балками стоек, и нижние поперечные связи с местами для разъемного соединения со средними секциями нижних тяг нижнего и верхнего яруса; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза, а крепление груза к устройству осуществляется путем установки его основания с последующей фиксацией на горизонтальной опорной плоскости, образованной верхними поверхностями средних секций нижних тяг верхнего яруса и установленных на их уровне верхними поверхностями дополнительных поперечных связей.

Используемые в данном варианте устройства для крепления груза дополнительные поперечные связи могут быть изготовлены из труб, двутавровых балок или двух соединенных швеллеров коробчатого сечения.

Образованная опорная площадка для установки груза позволяет приподнять груз над дорожным полотном на высоту не менее 1,1 метра, увеличивая проходимость (дополнительный технический результат) транспортера с таким грузом. При такой погрузочной высоте могут быть преодолены на пути транспортера препятствия в виде тротуаров, бордюров, карликовых светофоров, ограждения дорог на поворотах, низкие платформы и т.п.

В данном варианте конструкции устройства для крепления груза нагрузка от массы груза на изгиб воспринимается нижними продольными балками - двумя наборами нижних тяг, состоящих из нижних тяг, концевые секции каждой из которыхвыполнены в виде проушин, а средняя секция представляет собой расположенные в два яруса двутавровые балки.

В описанных выше вариантах устройства для крепления груза в зависимости от наличия у груза опорных штатных элементов в верхних или средних частях используются опорно-продольные балки или опорные концевики. Концевые секции каждой опорно-продольной балки (варианты 1, 3, 5 устройства) или опорные концевики (варианты 2, 4, 6 устройства), устанавливаются на полках наружных стоек соответствующих блоков главных торцевых балок и крепятся там, как правило, с помощью болтовых соединений.

Конструкции соединительных балок (торцевой стенки, главной торцевой балки и соединительных балок, закрепленных на грузе), которые, соединяясь попарно, выполняют роль узлов сочленения торцевых стенок (или груза в варианте 4 устройства) с главными торцевыми балками устройства для крепления груза, являются, как правило, идентичными (исключая наличие и конструкцию элементов соединения по плоским поверхностям).Контактирующие друг с другом по плоским поверхностям средние части соединительных балок соединяются друг с другом с помощью болтовых соединений, которые размещаются на фланцах этих частей.

Соединительные звенья соединительных балок с целью снижения их материалоемкости рекомендуется выполнять в форме полых полуцилиндров. Цилиндрическая поверхность каждого соединительного звена соединительной балки торцевой стенки устанавливается (кроме 4-го варианта устройства, где отсутствует торцевая стенка), контактируя с ее цилиндрической поверхностью, в направляющую полуцилиндрическую выемку в основании соответствующей торцевой стойки, и крепится к ней, образуя неразъемное соединение. Цилиндрические поверхности каждого соединительного звена соединительной балки главной торцевой балки устанавливаются с образованием разъемных соединений в направляющие (полуцилиндрические) выемки, выполненные в верхних частях проушин блоков, в его внутренней и наружной стойках, где контактируют с их цилиндрическими поверхностями.

Каждое соединительное звено соединительной балки торцевой стенки или соединительной балки, закрепленной на грузе (вариант 4 устройства), с плоской нижней стороны, прилегающей к плоской верхней стороне соответствующего соединительного звена соединительной балки главной торцевой балки, имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев и ограничителей, выступающих на плоской стороне соответствующего соединительного звена соединительной балки главной торцевой балки.

Концы соединительных звеньев соединительных балок торцевой стенки и главной торцевой балки размещаются попарно в полости муфты соответствующей концевой секции соответствующей опорно-продольной балки (варианты 1, 3, 5 устройства) или опорного концевика (варианты 2, 6 устройства), свободный конец каждого соединительного звена соединительной балки торцевой стенки размещается в верхней части цилиндрической полости муфты концевой секции соответствующей опорно-продольной балки или опорного концевика, при этом свободный конец каждого соединительного звена соединительной балки главной торцевой балки размещ