Теплообменник

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано в теплообменных аппаратах, преимущественно в кожухотрубных воздухоподогревателях котельных агрегатов. Изобретение заключается в том, что теплообменник содержит теплообменную поверхность, которую с наружной стороны покрывают теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых тонких волокон из базальта, расположенных вертикально от устройства для подачи теплоносителя с отверстиями до расширяющегося патрубка ввода нагревающего теплоносителя. Технический результат - снижение энергозатрат при эксплуатации теплообменника, особенно при отрицательных температурах окружающей среды, путем устранения потерь тепла с теплообменной поверхности. 3 ил.

Реферат

Изобретение относится к теплообменным аппаратам, преимущественно к кожухотрубным воздухоподогревателям котельных агрегатов.

Известен теплообменник (см. патент РФ на полезную модель №75884, МПК F28D 3/00, F28F 13/12, 2008), содержащий теплообменную поверхность, устройство для подачи теплоносителя с отверстиями, в которых расположены сопла с жестко закрепленными внутри завихрителями в виде четырех полос, развернутых по ходу сопла на 90° и имеющих лотки, соединенные с кольцевой канавкой и установленным в нижней ее части устройством для удаления загрязнений, отличающийся тем, что кольцевая канавка выполнена из биметалла, при этом материал биметалла на внутренней поверхности кольцевой канавки имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала на внешней поверхности кольцевой канавки.

Недостатком является энергоемкость эксплуатации в качестве воздухоподогревателей котельных агрегатов в темное время суток, когда необходимо осуществлять дежурное освещение помещения, в котором расположен теплообменник, что требует наличие источника электрической энергии, а это в целом удорожает процесс подогрева воздуха окружающей среды, нагнетаемого вентилятором, например в топку котельного агрегата.

Известен теплообменник (см. патент РФ №2484405, МПК F28D 3/00, F28F 13/12, опубл. 10.06.2013, бюл. №16), содержащий теплообменную поверхность, устройство для подачи теплоносителя с отверстиями, в которых расположены сопла с жестко закрепленными внутри завихрителями в виде четырех полос, развернутых по ходу сопла на 90° и имеющих лотки, соединенные с кольцевой канавкой и установленным в нижней ее части устройством для удаления загрязнений, причем кольцевая канавка выполнена из биметалла, при этом материал биметалла на внутренней поверхности кольцевой канавки имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала на внешней поверхности кольцевой канавки, при этом теплообменная поверхность включает расширяющийся патрубок ввода нагревающего теплоносителя и трубчатую решетку, между которыми расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для нагревающего теплоносителя и комплектом дифференциальных термопар, при этом вход проходного канала для нагревающего теплоносителя соединен с входом расширяющегося патрубка ввода нагревающего теплоносителя теплообменной поверхности, а его выход соединен с выходом расширяющегося патрубка ввода нагревающего теплоносителя перед трубчатой решеткой, кроме того, «горячие» концы комплекта дифференциальных термопар термоэлектрического генератора расположены внутри проходного канала для нагревающего теплоносителя, а их «холодные» концы закреплены на поверхности корпуса термоэлектрического генератора вдали от проходного канала для нагревающего теплоносителя.

Недостатком являются энергозатраты, обусловленные теплопотерями в окружающую среду наружной теплообменной поверхностью, что требует дополнительной работы вентилятора, обеспечивающего подачу теплоносителя в теплообменник для последующего поступления с заданной температурой в топку котельного агрегата.

Технической задачей предлагаемого изобретения является снижение энергозатрат при эксплуатации теплообменника, особенно при отрицательных температурах окружающей среды, путем устранения потерь тепла с теплообменной поверхности за счет покрытия ее наружной стороны теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых тонких волокон из базальта, расположенных вертикально от устройства для подачи теплоносителя с отверстиями до расширяющегося патрубка ввода нагревающего теплоносителя.

Технический результат по снижению энергоемкости теплообменника достигается тем, что теплообменник содержит теплообменную поверхность, устройство для подачи теплоносителя с отверстиями, в которых расположены сопла с жестко закрепленными внутри завихрителями в виде четырех полос, развернутых по ходу сопла на 90° и имеющих лотки, соединенные с кольцевой канавкой и установленным в нижней ее части устройством для удаления загрязнений, причем кольцевая канавка выполнена из биметалла, при этом материал биметалла на внутренней поверхности кольцевой канавки имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала на внешней поверхности кольцевой канавки, при этом теплообменная поверхность включает расширяющийся патрубок ввода нагревающего теплоносителя и трубчатую решетку, между которыми расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для нагревающего теплоносителя и комплектом дифференциальных термопар, при этом вход проходного канала для нагревающего теплоносителя соединен с входом расширяющегося патрубка ввода нагревающего теплоносителя теплообменной поверхности, а его выход соединен с выходом расширяющегося патрубка ввода нагревающего теплоносителя перед трубчатой решеткой, кроме того, «горячие» концы комплекта дифференциальных термопар термоэлектрического генератора расположены внутри проходного канала для нагревающего теплоносителя, а их «холодные» концы закреплены на поверхности корпуса термоэлектрического генератора вдали от проходного канала для нагревающего теплоносителя, при этом теплообменная поверхность с наружной стороны покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых тонких волокон из базальта, расположенных вертикально от устройства для подачи теплоносителя с отверстиями до расширяющегося патрубка ввода нагревающего теплоносителя.

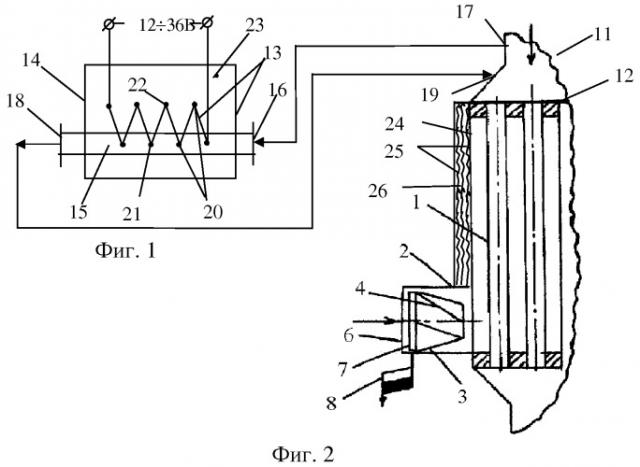

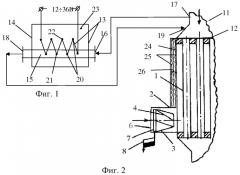

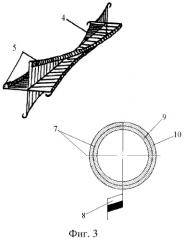

На фиг.1 изображен теплообменник, общий вид, на фиг.2 - завихритель суживающегося сопла с лотками на каждой из четырех полос, на фиг.3 - поперечный разрез кольцевой канавки.

Теплообменник содержит теплообменную поверхность 1, устройство 2 для подачи теплоносителя с отверстиями, в которых расположены сопла 3 с жестко закрепленными внутри завихрителями 4 в виде четырех полос, развернутых по ходу сопла 3 на 90° и имеющих лотки 5, соединенные с входным отверстием 6 с кольцевой канавкой 7 и установленным в ее нижней части устройством удаления загрязнений 8.

Кольцевая канавка 7 выполнена из биметалла, при этом материал биметалла на внутренней 9 поверхности кольцевой канавки 7 имеет коэффициент теплопроводности, превышающий в 2,0-2,5 раза коэффициент теплопроводности материала биметалла внешней 10 поверхности кольцевой канавки 7.

Теплообменная поверхность 1 включает расширяющийся патрубок 11 ввода нагревающего теплоносителя и трубчатую решетку 12, между которыми расположен теплоэлектрический генератор 13, выполненный в виде корпуса 14 с проходным каналом 15 для нагревающего теплоносителя, который своим входом 16 соединен с входом 17 расширяющегося патрубка 11 ввода нагревающего теплоносителя теплообменной поверхности 1, а его выход 18 соединен с выходом 19 расширяющегося патрубка 11 ввода нагревающего теплоносителя перед трубчатой решеткой 12, и комплекта дифференциальных термопар 20. «Горячие» концы 21 комплекта дифференциальных термопар 20 теплоэлектрического генератора 13 расположены внутри проходного канала 15 для нагревающего теплоносителя, а «холодные» их концы 22 укреплены на поверхности 23 корпуса 14 теплоэлектрического генератора 13 вдали от проходного канала 15 для нагревающего теплоносителя.

Теплообменная поверхность 1 с наружной стороны 24 покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом 25 в виде пучков вытянутых тонких волокон из базальта 26, расположенных вертикально от устройства 2 для подачи теплоносителя с отверстиями до расширяющегося патрубка 11 ввода нагревающего теплоносителя.

Теплообменник работает следующим образом.

При поступлении нагревающего теплоносителя, например отработанных газов котельных агрегатов с температурой от 140°С и выше, на вход 17 расширяющегося патрубка 11 он разделяется на два потока: один направляется к входу 16 проходного канала 15 для нагревающего теплоносителя корпуса 14 теплоэлектрического генератора 13, а другой (основной) - к трубчатой решетке 12 и далее к пучку труб теплообменной поверхности 1 для передачи тепла нагреваемому теплоносителю, т.е. воздуху из окружающей среды, для нагрева при поступлении в топку котельного агрегата. В результате перемещение отработанных газов внутри трубок теплообменной поверхности 1 теплота теплопроводностью передается воздуху, являющемуся нагреваемым теплоносителем.

По мере передачи тепла нагреваемому теплоносителю часть теплоты теплопроводностью отдается по толщине корпуса теплообменника и далее конвекцией воздуху среды, окружающей теплообменник, то есть наблюдаются тепловые потери процесса теплообмена между нагревающим и нагреваемым теплоносителями, что резко снижает эффективность работы теплообменного аппарата.

Для устранения потерь теплоты наружная сторона 24 теплообменной поверхности 1 покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом 25 в виде пучков вытянутых тонких волокон из базальта 26 и теплота конвективного теплообмена (см., например, Исаченко В.П. и др. Теплопередача. М.: Энергия, 1981. 417 с.) от наружной стороны 24 теплообменной поверхности 1 передается пучкам вытянутых тонких волокон из базальта 26. Расположение тонковолокнистого материала 25 в виде пучков вытянутых тонких волокон из базальта 26 вертикально обеспечивает не только теплоизоляцию теплообменной поверхности 1 от окружающей среды, т.е. устраняет тепловые потери отработанных газов котельных агрегатов, но и аккумулирует их тепло (см., например, Волокнистые материалы из базальтов Украины. Киев: Техника. 1971, 76 с.), начиная от расширяющегося патрубка 11 до устройства 2 подачи теплоносителя с отверстиями. В результате достигаются энергосберегающие условия нагрева воздуха по всей теплообменной поверхности 1 с равномерной теплоотдачей от отработанных газов на всем пути их движения от расширяющегося патрубка 11 до устройства 2 подачи теплоносителя с отверстиями, что позволяет во время длительной эксплуатации теплообменника поддерживать оптимальные условия подогрева воздуха.

Одновременно отработанные газы котельных агрегатов от входа 16 перемещаются по проходному каналу 15, где контактируют с «горячими» концами 21 комплекта дифференциальных термопар 20 теплоэлектрического генератора 13, и далее через выход 18 поступают на вход 19 расширяющегося патрубка 11 ввода нагревающего теплоносителя перед трубчатой решеткой 12.

Данное техническое решение соединением входа 16 и выхода 18 проходного канала 15 для нагревающего теплоносителя соответственно с входом 17 и выходом 19 расширяющегося патрубка 11 позволяет, используя скоростной напор вводимого нагревающего теплоносителя, без дополнительных энергозатрат преодолевать аэродинамическое сопротивление проходного канала 15 при перемещении потока отработанных газов, направляемых в корпус 14 теплоэлектрического генератора 13.

«Холодные» концы 22 комплекта дифференциальных термопар 20 контактируют с воздухом окружающей среды, имеющим температуру до 20°С в зависимости от условий эксплуатации котельных агрегатов. При выполнении комплекта дифференциальных термопар 20, например из хромель-копеля, температурный перепад (около 100°С) дает возможность на каждой термопаре получать термо-ЭДС до 6,96 мВ (см., например, Иванова Г.М. Теплотехнические измерения и приборы. М.: Энергоатомиздат, 1984. 230 с.). А это позволяет получить напряжение на выходе термоэлектрического генератора 13 в пределах 12÷36 В (см., например, Технические основы теплотехники. Теплотехнический эксперимент. Справочник / Под общ. ред. В.М. Зорина. М.: Энергоатомиздат, 1980. 560 с.), что вполне достаточно для питания дежурного освещения помещения, в котором расположен теплообменник. А это в конечном итоге позволяет снизить энергозатраты на нагрев воздуха окружающей среды при длительной эксплуатации теплообменника.

Теплоноситель, например воздух из окружающей среды, в которой практически всегда наблюдается наличие во взвешенном состоянии мелких твердых частиц и каплеобразных загрязнений, нагнетается вентилятором (не показано) и поступает на входное устройство 2 и далее к соплам 3. В суживающихся соплах 3 поток ускоряется, перемещаясь по полосам завихрителя 4, закручивается и в виде двух струй подается на теплообменную поверхность 1. Твердые частицы и каплеобразные загрязнения, поступая на полосы завихрителя 4, за счет центробежных сил смещаются в лотки 5, здесь сталкиваются, слипаются, коагулируют и, укрупняясь, перемещаются по внутренней полости лотков 5 и входному отверстию 6 устройства 2, где выполнена смесь, состоящая из каплеобразной влаги и смоченных твердых частиц, перемещаются из лотков 5 в кольцевую канавку 7, где в результате контакта на внутренней ее поверхности 9 образуется слой загрязнений, изменяющийся по толщине в направления к нижней части, здесь размещено устройство удаления загрязнений 8. Интенсивность роста слоя загрязнений на внутренней поверхности 9 кольцевой канавки 7 определяется концентрацией твердых частиц, смоченных пылеобразной влагой и обладающих высокой степенью слипаемости с материалом внутренней поверхности 9. При толщине загрязнений, превышающей глубину кольцевой канавки 7, особенно ближе к ее нижней части, наблюдается постоянный срыв и витание каплеобразных и твердых частиц под воздействием непрерывно поступающего потока теплоносителя, т.е. воздуха, и, как следствие данного явления, концентрация загрязнений в объеме суживающихся сопел 3 резко возрастает, и часть их бомбардирует теплообменную поверхность, снижая эксплуатационные показатели теплообменников за счет увеличения частоты замены пучка труб в период работы.

Выполнение кольцевой канавки 7 из биметалла при наличии разности температур между температурой воздуха окружающей среды, примерно равной температуре наружной поверхности устройства 2, соответственно, наружной поверхности 10 кольцевой канавки 7, и температурой воздуха, перемещающегося по завихрителям 4 (см., например, Вихревой эффект и его применение в технике. А.П.Меркулов. М.: 1969, 387 с.), соответственно, внутренней поверхности 9 кольцевой канавки 7 приводит к образованию термовибраций, которые практически устраняют налипание смоченных каплеобразной влагой твердых частиц на внутренней поверхности 9 кольцевой канавки 7. Т.к. температурный напор, как показала практика эксплуатации кожухотрубных воздухонагревателей котельных агрегатов, колеблется от 10 до 15°С, то предлагается в составе биметалла использовать материал внутренней поверхности 9 кольцевой канавки 7 с коэффициентом теплопроводности, превышающим в 2,0-2,5 раза коэффициент теплопроводности материала наружной поверхности 10. В результате градиент температур, получаемый по условиям эксплуатации, поддерживает стабильную термовибрацию (см., например, Дмитриев А.Н. Биметаллы. Пермь, 1991, 416 с.), обеспечивающую постоянное стряхивание налипающих твердых и каплеобразных загрязнений с внутренней поверхности 9 кольцевой канавки 7 в устройство удаления загрязнений 8, и, как следствие, устраняется возможность образования утолщенного слоя загрязнений и, соответственно, срыва его с внутренней поверхности 9 кольцевой канавки 7 и последующая бомбардировка теплообменной поверхности.

Оригинальность предлагаемого технического решения заключается в том, что снижение энергозатрат при нагреве воздуха отработанными газами котельных агрегатов при длительной эксплуатации, особенно при отрицательных температурах окружающей среды, достигается покрытием наружной стороны теплообменной поверхности теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых тонких волокон из базальта, расположенных вертикально от устройства для подачи теплоносителя - воздуха до расширяющегося патрубка ввода нагревающего теплоносителя - отработанных газов.

Теплообменник, содержащий теплообменную поверхность, устройство для подачи теплоносителя с отверстиями, в которых расположены сопла с жестко закрепленными внутри завихрителями в виде четырех полос, развернутых по ходу сопла на 90° и имеющих лотки, соединенные с кольцевой канавкой и установленным в нижней ее части устройством для удаления загрязнений, причем кольцевая канавка выполнена из биметалла, при этом материал биметалла на внутренней поверхности кольцевой канавки имеет коэффициент теплопроводности, в 2,0-2,5 раза превышающий коэффициент теплопроводности материала на внешней поверхности кольцевой канавки, при этом теплообменная поверхность включает расширяющийся патрубок ввода нагревающего теплоносителя и трубчатую решетку, между которыми расположен термоэлектрический генератор, выполненный в виде корпуса с проходным каналом для нагревающего теплоносителя и комплектом дифференциальных термопар, при этом вход проходного канала для нагревающего теплоносителя соединен с входом расширяющегося патрубка ввода нагревающего теплоносителя теплообменной поверхности, а его выход соединен с выходом расширяющегося патрубка ввода нагревающего теплоносителя перед трубчатой решеткой, кроме того, «горячие» концы комплекта дифференциальных термопар термоэлектрического генератора расположены внутри проходного канала для нагревающего теплоносителя, а их «холодные» концы закреплены на поверхности корпуса термоэлектрического генератора вдали от проходного канала для нагревающего теплоносителя, отличающийся тем, что теплообменная поверхность с наружной стороны покрыта теплоизолирующим и теплоаккумулирующим тонковолокнистым материалом в виде пучков вытянутых тонких волокон из базальта, расположенных вертикально от устройства для подачи теплоносителя с отверстиями до расширяющегося патрубка ввода нагревающего теплоносителя.