Вращающийся режущий инструмент с регулируемым механизмом охлаждения

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению и может быть использована при обработке вращающимися инструментами, имеющими внутренние охлаждающие каналы, в частности, при обработке фрезами. Корпус инструмента выполнен с центральным отверстием. На периферийной поверхности корпуса образована по меньшей мере одна канавка, которая содержит первый ряд гнезд под режущие пластины и по меньшей мере второй ряд гнезд под режущие пластины, аксиально смещенные назад от первого ряда. Механизм охлаждения включает в себя центрирующий штифт, имеющий по меньшей мере два углубления, аксиально разнесенные друг от друга вдоль участка центрирующего штифта. Перемещаемое уплотнение установлено в одном из углублений. При установке перемещаемого уплотнения в первом углублении центральное отверстие корпуса сообщается по текучей среде с охладительными отверстиями, связанными с первым множеством рядов режущих пластин. При установке перемещаемого уплотнения во втором углублении центральное отверстие корпуса сообщается по текучей среде с охладительными отверстиями, связанными со вторым множеством рядов режущих пластин. Обеспечивается эффективное охлаждение инструмента. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к вращающемуся режущему инструменту, такому как фреза с удлиненной канавкой. Более конкретно настоящее изобретение относится к режущим инструментам, имеющим внутренние охлаждающие каналы.

УРОВЕНЬ ТЕХНИКИ

Фрезы с удлиненными канавками хорошо известны в промышленности. Они обеспечивают возможность использования одной или более групп режущих пластин, каждая из которых содержит несколько последовательных режущих пластин, расположенных на периферии фрезы, аксиально перекрывая друг друга для образования длинной периферийной рабочей режущей кромки для фрезерования, например, глубокого заплечика, глубина которого больше, чем длина боковой режущей кромки одной режущей пластины. В направлении вдоль окружности фрезы каждая режущая пластина рассматривается как принадлежащая круговому ряду («ряду»), причем каждый ряд обычно имеет по меньшей мере столько же режущих пластин, сколько групп.

В результате растущего спроса на продуктивные режущие инструменты множество фрез с удлиненными канавками, доступных на рынке, выполнено с внутренними охлаждающими каналами, чтобы подавать охлаждающую среду к режущим пластинам. Некоторые фрезы выполнены с отверстиями для подачи смазочно-охлаждающей жидкости смежно каждой из режущих пластин, установленных в них, чтобы эффективно подавать охлаждающую среду к активной режущей кромке каждой из режущих пластин.

В некоторых применениях, например, при фрезеровании мелкого заплечика, глубина которого меньше, чем длины фрезы с удлиненной канавкой, не все ряды режущих пластин используются. Например, если фреза снабжена пятью рядами режущих пластин, может случиться так, что только первые два самых передних по оси ряда являются активными, а три самых задних по оси ряда не являются активными, то есть не участвуют в резании. В таком случае самые задние по оси ряды режущих пластин излишне охлаждаются. В результате объемный расход охлаждающей жидкости неэффективно используется, так как он, возможно, был направлен полностью только к активным рядам. Это ведет, конечно, к ненужным эксплуатационным расходам, которые можно было бы сохранить.

Решение этого недостатка, как предложено несколькими изготовителями инструментов, заключается в изготовлении охладительных отверстий с резьбой. Таким образом, если требуется избегать использования нескольких рядов режущих пластин, соответствующие охладительные отверстия заглушают винтами, которые с помощью резьбы зацепляются с резьбой охладительных отверстий.

Даже несмотря на то, что результатом такого решения является охлаждение только активных рядов режущих пластин, такое решение, возможно, непрактично, поскольку оно может потребовать резьбового зацепления или расцепления большого количества очень маленьких винтов каждый раз, когда потребуется изменение глубины резания, что является по существу трудоемкой задачей.

Задачей настоящего изобретения является создание фрезы с удлиненной канавкой, которая преодолевает вышеупомянутые недостатки.

Дополнительной задачей настоящего изобретения является обеспечение быстрого и легкого способа ограничения количества рядов режущих пластин, которые получают охлаждение через внутренние охладительные отверстия.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложен режущий инструмент, содержащий корпус, имеющий центральное отверстие, центрирующий штифт, установленный в центральном отверстии, и перемещаемое уплотнение, установленное на центрирующем штифте; в котором:

при установке перемещаемого уплотнения в первом положении уплотнения вдоль центрирующего штифта, центральное отверстие сообщается по текучей среде с первым множеством рядов режущих пластин; а

при установке перемещаемого уплотнения во втором положении уплотнения вдоль центрирующего штифта, центральное отверстие сообщается по текучей среде со вторым множеством рядов режущих пластин, которое отличается от первого количества рядов режущих пластин.

Предпочтительно, перемещаемое уплотнение представляет собой уплотнительное кольцо.

В некоторых вариантах осуществления отверстие центрирующего штифта продолжается назад к заднему концу центрирующего штифта.

Предпочтительно, центральный углубленный участок центрирующего штифта содержит по меньшей мере одно охладительное выпускное отверстие, которое сообщается по текучей среде с отверстием центрирующего штифта.

При необходимости передний конец отверстия центрирующего штифта закрывают заглушкой.

В некоторых вариантах осуществления задний участок центрирующего штифта содержит задний резьбовой участок.

Как правило, передний участок центрирующего штифта содержит головку болта.

В некоторых вариантах осуществления центрирующий штифт содержит аксиальную опорную поверхность сзади центрального углубленного участка.

При необходимости режущий инструмент содержит вспомогательное уплотнение, установленное в дополнительном углублении под уплотнение в обращенной вперед поверхности центрального отверстия корпуса.

Кроме того, в соответствии с настоящим изобретением предложен способ регулирования механизма охлаждения в режущем инструменте, имеющем центральное отверстие корпуса, соединенное с множеством рядов режущих пластин, установленных на фрезе, и центрирующий штифт, установленный в центральном отверстии корпуса, причем центрирующий штифт имеет установленное на нем перемещаемое уплотнение, положение которого вдоль центрирующего штифта можно изменять, включающий этап:

изменения положения перемещаемого уплотнения вдоль центрирующего штифта из первого положения уплотнения во второе положение уплотнения, чтобы тем самым изменить количество рядов режущих пластин, которые сообщаются по текучей среде с центральным отверстием корпуса.

Способ регулирования механизма охлаждения может дополнительно включать снятие центрирующего штифта с фрезы до изменения положения перемещаемого уплотнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания изобретение будет описано ниже только в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

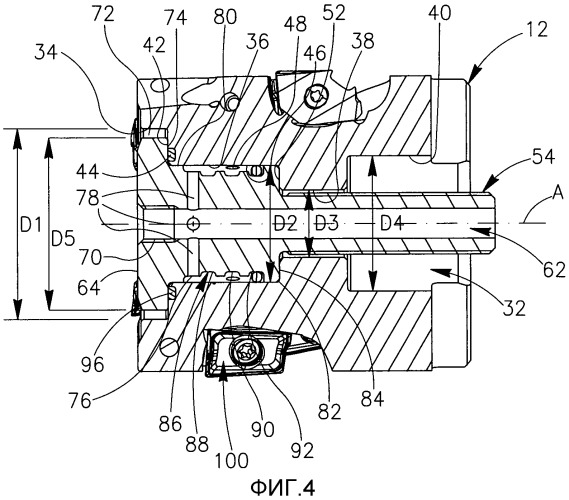

Фиг.1 представляет собой вид в перспективе режущего инструмента в соответствии с настоящим изобретением;

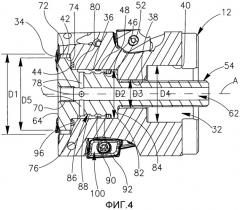

Фиг.2 представляет собой вид в перспективе центрирующего штифта с перемещаемым уплотнением, установленным на нем;

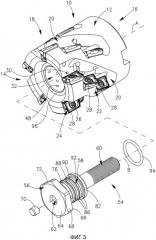

Фиг.3 представляет собой вид режущего инструмента с пространственным разнесением элементов;

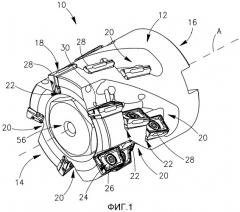

Фиг.4 представляет собой вид сбоку в поперечном разрезе режущего инструмента;

Фиг.5 представляет собой поперечный разрез режущего инструмента, взятый в первом положении перемещаемого уплотнения;

Фиг.6 представляет собой поперечный разрез режущего инструмента, взятый во втором положении перемещаемого уплотнения; и

Фиг.7 представляет собой поперечный разрез режущего инструмента, взятый в третьем положении перемещаемого уплотнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг.1-7 показан режущий инструмент 10 в соответствии с настоящим изобретением. Режущий инструмент 10 имеет ось A вращения, определяющую направление спереди назад, и содержит корпус 12 инструмента, имеющий переднюю поверхность 14 корпуса, по существу перпендикулярную оси A вращения, заднюю поверхность 16 корпуса, противоположную передней поверхности 14 корпуса, и периферийную поверхность 18 корпуса, продолжающуюся от передней поверхности 14 корпуса к задней поверхности 16 корпуса.

Корпус 12 инструмента выполнен с множеством канавок 20, образованных на периферийной поверхности 18 корпуса и продолжающихся назад от передней поверхности 14 корпуса. Режущий инструмент 10, показанный на чертежах, выполнен с пятью канавками 20. Однако следует понимать, что режущий инструмент 10 согласно настоящему изобретению не ограничен пятью канавками 20, и может быть одинаково применимо любое количество канавок 20, например, одна, две, три и так далее.

Каждая канавка 20 содержит множество гнезд 22 под режущие пластины, которые аксиально смещены друг относительно друга. Следует отметить, что настоящее изобретение, в частности, применимо для канавок 20, имеющих по меньшей мере два гнезда 22 под режущие пластины, но также применимы канавки 20, имеющие большее количество гнезд 22 под режущие пластины.

Режущая пластина 24 удерживается в каждом из гнезд 22 под режущие пластины посредством стопорного винта 26. Режущие инструменты, типа показанных на чертежах, часто упоминаются в области техники как фрезы с удлиненными канавками, поскольку, как упомянуто выше, режущие пластины выполнены таким образом, что они аксиально перекрывают друг друга для образования длинной наружной рабочей режущей кромки с соответствующей аксиально продолжающейся канавкой. Конструкция гнезд под режущие пластины и способ образования длинной наружной рабочей режущей кромки не являются основными особенностями настоящего изобретения и поэтому не будут описаны ниже. Однако, вообще, режущие пластины в данной канавке могут рассматриваться как образующие «группу» режущих пластин.

Наружная режущая кромка каждой из режущих пластин 24 образует активную наружную режущую кромку 28, если она участвует в процессе механической обработки. Охладительное отверстие 30 соединено с каждой из режущих пластин 24, чтобы подавать охлаждающую текучую среду непосредственно к каждой из активных наружных режущих кромок 28. Каждое охладительное отверстие 30 сообщается по текучей среде с центральным отверстием 32 корпуса, как лучше всего видно на фиг.5, 6 и 7. В соответствии с конкретным вариантом осуществления, как показано на чертежах, центральное отверстие 32 корпуса продолжается от передней поверхности 14 корпуса к задней поверхности 16 корпуса и содержит первый 34, второй 36, третий 38 и четвертый 40 участки отверстия, имеющие соответственно первый D1, второй D2, третий D3 и четвертый D4 диаметры.

Первый участок 34 отверстия, образующий передний участок отверстия, продолжается назад от передней поверхности 14 корпуса. Задний участок первого участка 34 отверстия образует обращенную вперед поверхность 42 отверстия, которая по существу перпендикулярна оси А вращения. Обращенная вперед поверхность 42 отверстия дополнительно содержит кольцевое углубление 44 под уплотнение, которое продолжается вокруг оси А вращения.

Второй участок 36 отверстия, образующий центральный участок отверстия, имеющий стенку 46 центрального участка отверстия, продолжается назад от первого участка 34 отверстия. Второй диаметр D2 второго участка 36 отверстия меньше, чем первый диаметр D1 первого участка 34 отверстия. Второй участок 36 отверстия выполнен с внутренними охладительными отверстиями 48, которые сообщаются по текучей среде с охладительными отверстиями 30 через охлаждающие каналы 50. Как правило, для простоты изготовления охлаждающие каналы 50 продолжаются по прямой линии от охладительного отверстия 30 к его соответствующему внутреннему охладительному отверстию 48. Задний конец второго участка 36 отверстия образует обращенную вперед аксиальную опорную поверхность 52 отверстия. В одном варианте осуществления аксиальная опорная поверхность 52 отверстия может быть перпендикулярной оси A вращения. Однако в других вариантах осуществления аксиальная опорная поверхность отверстия может быть наклонена относительно оси А вращения.

Третий участок 38 отверстия, образующий промежуточный участок отверстия, продолжается назад от второго участка 36 отверстия. Третий диаметр D3 третьего участка 38 отверстия меньше, чем второй диаметр D2 второго участка 36 отверстия.

Четвертый участок 40 отверстия, образующий задний участок отверстия, продолжается назад от третьего участка 38 отверстия. Четвертый диаметр D4 четвертого участка 40 отверстия больше, чем третий диаметр D3 третьего участка 38 отверстия.

Центрирующий штифт 54 установлен в центральном отверстии 32 корпуса. Центрирующий штифт 54 является по существу симметричным относительно оси В штифта и содержит передний участок 56 шляпки, центральный углубленный участок 58, продолжающийся назад от переднего участка 56 шляпки, и задний резьбовой участок 60, продолжающийся назад от центрального углубленного участка 58. Отверстие 62 центрирующего штифта продолжается через центрирующий штифт 54 вдоль всей его длины.

Передний участок 56 шляпки имеет пятый диаметр D5, образующий диаметр шляпки. Пятый диаметр D5 больше, чем второй диаметр D2 и меньше, чем первый диаметр D1. Передний участок 56 шляпки имеет переднюю поверхность 64 шляпки, противоположную заднюю поверхность 66 шляпки и периферийную поверхность 68 шляпки между ними.

Отверстие 62 центрирующего штифта открывается к передней поверхности 64 шляпки и может быть закрыто заглушкой 70. Заглушку 70 можно устанавливать в отверстие 62 центрирующего штифта, например, одним из следующих способов: резьбовым зацеплением с ним, приклеиванием к нему, или припаиванием к нему, или их комбинацией. Периферийную поверхность 68 шляпки можно образовывать в виде головки 72 болта, чтобы обеспечивать удерживание и резьбовое зацепление центрирующего штифта 54 в шпинделе механизма (на чертежах не показан). Задняя поверхность 66 шляпки содержит обращенную назад поверхность 74 штифта.

Передний участок центрального углубленного участка 58 выполнен с множеством охладительных выпускных отверстий 76 штифта, которые сообщаются по текучей среде с отверстием 62 центрирующего штифта через охлаждающие каналы 78 штифта. Как правило, охлаждающие каналы 78 штифта равномерно распределяют вокруг отверстия 62 центрирующего штифта, чтобы обеспечить соответствующий поток охлаждающей жидкости через отверстие 62 центрирующего штифта и во второй участок 36 отверстия центрального отверстия 32 корпуса.

Передний конец центрального углубленного участка 58 выполнен с передним заплечиком 80 наружной резьбы, имеющим диаметр, подобный второму диаметру D2 и немного меньший его. Задний участок центрального углубленного участка 58 выполнен с задним заплечиком 82 наружной резьбы, имеющим диаметр, подобный второму диаметру D2 и немного меньший его. Передний заплечик 80 наружной резьбы и задний заплечик 82 наружной резьбы обеспечивают возможность выравнивания оси В штифта с осью A вращения и предотвращают радиальное или угловое смещение центрирующего штифта 54 относительно центрального отверстия 32 корпуса. Задний конец заднего заплечика 82 наружной резьбы содержит аксиальную опорную поверхность 84 штифта.

Центральный углубленный участок 58 выполнен с множеством углублений 86 штифта, которые по оси смещены друг от друга. Углубления 86 штифта по существу продолжаются вдоль окружности относительно центрального углубленного участка 58. В некоторых вариантах осуществления предусмотрено по меньшей мере столько углублений 86 штифта, сколько имеется рядов режущих пластин, если не такое же количество. В показанном варианте осуществления центральный углубленный участок 58 выполнен с тремя углублениями, а именно первое углубление 88 штифта расположено рядом с охладительными выпускными отверстиями 76 штифта, второе углубление 90 штифта расположено позади первого углубления 88 штифта, и третье углубление 92 штифта расположено позади второго углубления 90 штифта и смежно заднему заплечику 82 наружной резьбы.

Упругое перемещаемое уплотнение 94 в форме уплотнительного кольца расположено в одном из углублений 86 штифта. В сжатом положении перемещаемого уплотнения 94, а именно, когда оно установлено внутри данного углубления 86 штифта и центрирующий штифт 54 еще не введен в отверстие 32 корпуса, внешний диаметр перемещаемого уплотнения 94 немного больше, чем второй диаметр D2 второго участка 36 отверстия. Поперечный разрез перемещаемого уплотнения 94 может быть круглым, четырехугольным или любой другой подходящей формы.

При установке режущего инструмента 10 на шпиндель механизма, выступающий участок шпинделя (не показан) вводят в задний участок 40 отверстия корпуса 12 инструмента. Затем центрирующий штифт 54 вводят через переднюю поверхность 14 корпуса, вращаемую головкой 72 болта, и зацепляют резьбой в шпинделе.

В этом положении аксиальная опорная поверхность 84 штифта плотно упирается в аксиальную опорную поверхность 52 отверстия, таким образом центрирующий штифт 54 прочно удерживается в требуемом положении. Кроме того, утечку охлаждающей жидкости через задний участок второго участка 36 отверстия можно предотвращать независимо от присутствия перемещаемого уплотнения 94. В первом участке 34 отверстия, заднюю наружную поверхность 74 штифта можно располагать смежно обращенной вперед поверхности 42 отверстия, таким образом образуя очень маленький зазор между ними и уменьшая до минимума любую утечку охлаждающей жидкости через переднюю поверхность 14 корпуса. Однако в случае, когда необходимо полностью предотвращать любую утечку охлаждающей жидкости через первый участок отверстия, вспомогательное уплотнение 96 в форме уплотнительного кольца можно вводить внутрь дополнительно углубления 44 под уплотнение. В таком случае обращенная назад поверхность 74 штифта прижимается к вспомогательному уплотнению 96, и утечка охлаждающей жидкости между обращенной назад поверхностью 74 штифта и обращенной вперед поверхностью 42 отверстия предотвращается.

Далее будет описан способ регулирования механизма охлаждения фрезы 10 с удлиненными канавками. В варианте осуществления фрезы 10, показанной на чертежах, она выполнена с пятью стружечными канавками 20. В конкретном применении, показанном на чертежах, каждая канавка 20 содержит три режущие пластины 24, которые аксиально смещены друг от друга для образования длинной наружной рабочей режущей кромки 28. Для ясности режущие пластины 24, которые установлены смежно передней поверхности 14 корпуса, будут упоминаться как первый ряд 98 режущих пластин. Режущие пластины 24, которые установлены аксиально позади первого ряда 98, будут упоминаться как второй ряд 100 режущих пластин. Режущие пластины 24, которые установлены аксиально позади второго ряда 100, будут упоминаться как третий ряд 102 режущих пластин.

Режущий инструмент 10 можно использовать, чтобы вырезать относительно мелкий заплечик только первым рядом 98 режущих пластин, являющихся активными. В таком случае первую глубину Н1 можно вырезать первым рядом 98. Для большей глубины выемки также можно использовать второй ряд 100 режущих пластин для резания второй глубины H2. Для вырезания самой глубокой возможной выемки режущим инструментом 10 также используется третий ряд 102 режущих пластин, и может быть вырезана третья глубина H3.

Когда используют только первый ряд 98 режущих пластин, может быть необходимым подавать охлаждающую жидкость только на первый ряд 98. В таком случае перемещаемое уплотнение 94 устанавливают в первое углубление 88 штифта, как показано на фиг.5. В этом положении перемещаемое уплотнение 94 непосредственно сжимают между первым углублением 88 штифта и стенкой 46 участка центрального отверстия, таким образом, избегая прохождения какой-либо охлаждающей жидкости через них. Таким образом, поток охлаждающей жидкости пройдет через отверстие 62 центрирующего штифта и через охлаждающие каналы 78 штифта во второй участок 36 отверстия. При устранении какого-либо другого прохода охлаждающей жидкости, она будет вынуждена входить во внутренние отверстия 48 для подачи смазочно-охлаждающей жидкости только первого ряда 98, проходить через охлаждающие каналы 50 режущих пластин первого ряда 98 и выходить через охладительные отверстия 30, соответствующие первому ряду 98 режущих пластин. Таким образом, поток охлаждающей жидкости фактически направляется только к активным режущим пластинам, и ненужного охлаждения нерабочих режущих пластин успешно избегают, приводя к сохранению жидкого хладагента, и, следовательно, уменьшая издержки производства.

Когда используются только первый ряд 98 и второй ряд 100 режущих пластин, изменение механизма охлаждения режущего инструмента 10 становится очень простым и практичным. Центрирующий штифт 54 вывинчивают от шпинделя и удаляют из центрального отверстия 32 корпуса. На следующем этапе перемещаемое уплотнение 94 перемещают из первого углубления 88 штифта во второе углубление 90 штифта, и центрирующий штифт 54 повторно устанавливают в корпус 12 инструмента таким же способом, как описан выше. Это положение показано на фиг.6. Теперь, подобным образом, как описано в отношении фиг.5, охлаждающая жидкость вынуждена течь только к первому ряду 98 и второму ряду 100 режущих пластин, и ненужного охлаждения третьего ряда 102 успешно избегают.

Когда используются все ряды режущих пластин, перемещаемое уплотнение 94 перемещают в третье углубление 92 штифта в положение, которое показано на фиг.7, тем же способом, который описан выше.

Согласно вышеизложенному специалисту в данной области техники следует понимать, что настоящее изобретение обеспечивает эффективный и простой для использования способ регулирования механизма охлаждения фрезы с удлиненными канавками с успешным устранением недостатков способов предшествующего уровня техники.

Хотя настоящее изобретение описано с некоторой степенью конкретности, следует понимать, что могут быть выполнены различные изменения и дополнения, не выходящие за рамки сущности или объема изобретения, определенного ниже.

Например, центральное отверстие 32 корпуса не должно быть обязательно выполнено с передним участком 34 отверстия, который является более широким, чем центральный участок отверстия, и можно использовать другие формы центрального отверстия 32 корпуса.

Отверстие 62 центрирующего штифта необязательно должно продолжаться к заднему концу центрирующего штифта 54. И в этом случае охлаждающую среду можно подавать в отверстие 62 центрирующего штифта через радиально направленное соединение вместо соединенного аксиального через задний конец центрирующего штифта 54.

Отверстие 62 центрирующего штифта необязательно должно продолжаться по всей длине центрирующего штифта 54, и оно может продолжаться только вдоль участка центрирующего штифта 54. И в этом случае, когда отверстие 62 центрирующего штифта выполняют как глухое отверстие, не открывающееся к передней поверхности 64 шляпки, использования заглушки 70 можно избежать.

Охлаждающие каналы 50 необязательно должны продолжаться по прямой линии от внутреннего отверстия 48 для подачи смазочно-охлаждающей жидкости к его соответствующему охладительному отверстию 30. Таким образом, например, охлаждающие каналы 50 можно образовывать из двух отдельных сегментов, направленных в различных направлениях, которые соединены вместе, когда первый сегмент продолжается от охладительного отверстия 30 в корпус 10 инструмента, а второй сегмент продолжается от внутреннего отверстия 48 для подачи смазочно-охлаждающей жидкости в корпус 10 инструмента и соединен с первым сегментом.

Режущий инструмент 10, показанный на чертежах и описанный подробно, не ограничен вырезанием заплечика, и могут быть одинаково применимы другие фрезеровочные операции, например периферийное фрезерование, фрезерование пазов и т.д.

1. Режущий инструмент (10), выполненный с возможностью охлаждения и содержащий корпус (12), имеющий центральное отверстие (32) для охлаждающей текучей среды, центрирующий штифт (54), установленный в центральном отверстии (32), и перемещаемое уплотнение (94), установленное на центрирующем штифте (54), в которомпри установке перемещаемого уплотнения (94) в первом положении уплотнения вдоль центрирующего штифта (54) центральное отверстие (32) сообщается с первым множеством рядов режущих пластин посредством охлаждающей текучей среды, апри установке перемещаемого уплотнения (94) во втором положении уплотнения вдоль центрирующего штифта (54) центральное отверстие (32) сообщается со вторым множеством рядов режущих пластин, которое отличается от первого множества рядов режущих пластин, посредством охлаждающей текучей среды.

2. Режущий инструмент (10) по п. 1, в которомкорпус (12) содержитпереднюю поверхность (14),заднюю поверхность (16), противоположную передней поверхности (14),периферийную поверхность (18), продолжающуюся назад от передней поверхности (14), ипо меньшей мере одну канавку (20), образованную на периферийной поверхности (18) и продолжающуюся назад от передней поверхности (14), при этом по меньшей мере одна канавка содержит первый ряд гнезд под режущие пластины, смежных передней поверхности (14), и по меньшей мере второй ряд гнезд под режущие пластины, аксиально смещенных назад относительно первого ряда, причем каждое из гнезд (22) под режущие пластины связано с охладительным отверстием (30), сообщающимся с центральным отверстием (32) посредством охлаждающей текучей среды,режущая пластина (24) удерживается в каждом из гнезд (22) под режущие пластины, при этом режущие пластины (24), удерживаемые в первом ряду гнезд под режущие пластины, образуют первый ряд (98) режущих пластин, а режущие пластины (24), удерживаемые во втором ряду гнезд под режущие пластины, образуют второй ряд (100) режущих пластин,причем центрирующий штифт (54) имеет ось (В) и отверстие (62), продольно продолжающееся вдоль оси (В), аперемещаемое уплотнение (94) ограничено между центрирующим штифтом (54) и центральным отверстием (32),при этомцентральное отверстие (32) продолжается в направлении спереди назад корпуса (12),центрирующий штифт (54) имеет центральный углубленный участок (58), содержащий по меньшей мере два углубления (86), аксиально разнесенные друг от друга, аперемещаемое уплотнение (94) выполнено с возможностью регулирования междупервым положением уплотнения, в котором перемещаемое уплотнение установлено в первом из по меньшей мере двух углублений штифта, а центральное отверстие (32) сообщается с охладительными отверстиями (30), связанными с первым множеством рядов режущих пластин, посредством охлаждающей текучей среды, ивторым положением уплотнения, в котором перемещаемое уплотнение установлено во второе из по меньшей мере двух углублений штифта, а центральное отверстие (32), корпуса сообщается с охладительными отверстиями (30), связанными со вторым множеством рядов режущих пластин, посредством охлаждающей текучей среды.

3. Режущий инструмент (10) по п. 2, в которомперемещаемое уплотнение (94) представляет собой уплотнительное кольцо.

4. Режущий инструмент (10) по п. 2, в которомотверстие (62) центрирующего штифта продолжается назад к заднему концу центрирующего штифта (54).

5. Режущий инструмент (10) по п. 2, в которомцентральный углубленный участок (58) центрирующего штифта (54) содержит по меньшей мере одно охладительное выпускное отверстие (76), которое сообщается с отверстием (62) центрирующего штифта посредством охлаждающей текучей среды.

6. Режущий инструмент (10) по п. 2, в которомпередний конец отверстия (62) центрирующего штифта закрыт заглушкой (70).

7. Режущий инструмент (10) по п. 2, в которомзадний участок центрирующего штифта (54) содержит задний резьбовой участок (60).

8. Режущий инструмент (10) по п. 2, в которомпередний участок центрирующего штифта (54) содержит головку (72) болта.

9. Режущий инструмент (10) по п. 2, в которомцентрирующий штифт (54) содержит аксиальную опорную поверхность (84) позади центрального углубленного участка (58).

10. Режущий инструмент (10) по п. 2, дополнительно содержащий вспомогательное уплотнение (96), установленное в дополнительном углублении (44) под уплотнение в обращенной вперед поверхности (42) центрального отверстия (32) корпуса.

11. Способ охлаждения режущего инструмента (10), имеющего корпус (12) с центральным отверстием (32) для охлаждающей текучей среды, соединенное с множеством рядов режущих пластин, установленных на режущем инструменте, и центрирующий штифт (54), установленный в центральном отверстии корпуса и имеющий установленное на нем перемещаемое уплотнение (94), положение которого можно изменять вдоль центрирующего штифта, в котором осуществляют регулирование охлаждения режущего инструмента путем изменения положения перемещаемого уплотнения (94) вдоль центрирующего штифта (54) из первого положения уплотнения во второе положение уплотнения для изменения количества рядов режущих пластин, сообщающихся с центральным отверстием (32) корпуса посредством охлаждающей текучей среды.

12. Способ по п. 11, дополнительно включающий снятие центрирующего штифта (54) с режущего инструмента (10) перед изменением положения перемещаемого уплотнения (94).