Способ производства длинномерного металлического проката и литейно-прокатный агрегат непрерывного процесса для производства такого проката

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству изделий длинномерного металлического проката на литейно-прокатном агрегате непрерывного действия. Способ производства включает непрерывную разливку металла посредством одной машины для непрерывной разливки металла с получением слитка четырехгранного или эквивалентного сечения. Далее осуществляют редуцирование сечения слитка в прокатном стане, который определяет ось прокатки, совпадающую с осью литья, и производят выборочное накопление ряда отрезанных в размер сегментов слитка внутри камерной печи и их выдерживание в указанной камерной печи при определенной температуре в смещенном положении относительно оси литья и/или оси прокатки в течение периода временного прерывания выполнения этапа редуцирования слитка. Использование изобретения обеспечивает сведение к минимуму остановок прокатного стана, по существу без прерывания процесса разливки, следовательно, без производственных потерь и нарушения предшествующих сталелитейных операций. 2 н. и 12 з.п. ф-лы, 12 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и литейно-прокатному агрегату с линейной компоновкой для осуществления прокатки в непрерывном или полунепрерывном режимах с целью получения изделий длинномерного металлического проката, такого как полоса, пруток, балочная заготовка, рельс или, в общем, для получения прокатного профиля.

Уровень техники

Известные в данной области техники агрегаты для производства длинномерных изделий проката предусматривают наличие разливочной (литейной) машины и прокатного стана, который установлен после разливочной машины и расположен в одну линию с последней. Также известно, что в конструкциях, где ось литья, определяемая разливочной машиной, и ось прокатки, определяемая прокатным станом, совпадают, литейно-прокатный агрегат может быть построен и использоваться в режиме непрерывной (или бесконечной) прокатки или в режиме полунепрерывной прокатки (когда начало прокатки отсчитывается от сегментов литейных изделий, отрезанных в размер).

При таких решениях, если происходит остановка прокатного стана, либо случайно, например, из-за попадания камней, либо планово, например, для замены ручьев или перехода на другой вид продукции, необходимо останавливать процесс прокатки, что также влечет за собой прерывание работы разливочной машины: более того, если прокатный стан случайным образом останавливается, появляется необходимость отправлять в отходы, по меньшей мере, часть промежуточного материала между слитком и точкой остановки, а также материал, который поступает от разливочного устройства к прокатному стану.

Следовательно, любая остановка прокатного стана приводит к снижению производительности и коэффициента использования агрегата, увеличению расходов на устранение последствий остановки, а они являются основной причиной увеличения энергопотребления.

Раскрытие изобретения

Одна из задач настоящего изобретения заключается в осуществлении процессов непрерывного литья и прокатки в непрерывном или полунепрерывном режимах с линейной компоновкой устройств, и усовершенствование соответствующего производственного агрегата, что позволяло бы справляться с остановками прокатного стана, по существу без прерывания процесса разливки, и, следовательно, без производственных потерь и нарушения предшествующих сталелитейных операций.

Другая задача настоящего изобретения состоит в сведении к минимуму или исключению выведения материала в отходы в аварийных ситуациях или во время плановых остановок, и таким образом в полном превращении материала в изделия, которые в таких ситуациях временно накапливаются в промежуточной точке технологической линии.

Еще одна задача настоящего изобретения заключается в максимальном использовании энтальпии, которой обладает исходная жидкая сталь, по всей производственной линии с целью получения значительной экономии энергии и снижения эксплуатационных расходов по сравнению с традиционными процессами.

Задачи изобретения также предполагают:

- гарантировать увеличение отдачи, которая представляет собой отношение веса конечной продукции к весу жидкой стали, потребной для изготовления тонны продукции;

- повысить устойчивость прокатного стана и улучшить качество готовых изделий в отношении точности размеров;

- гарантировать возможность варьирования выпускаемых изделий по размерам и типу без остановки непрерывной разливки, и получить более высокий коэффициент использования агрегата.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Идея изобретения изложена в независимых пунктах формулы изобретения, при этом варианты осуществления идеи сформулированы в зависимых пунктах.

Литейно-прокатный агрегат непрерывного процесса для производства изделий длинномерного металлического проката, согласно настоящему изобретению, содержит одну машину непрерывной разливки металла и прокатный стан, расположенный после указанной машины линейно с ней. Под понятием «линейно» подразумевается, что воображаемая ось литья (ось получаемого слитка) разливочной машины по существу совпадает с воображаемой осью прокатки слитков и параллельна ей, а потому данная конфигурация пригодна, в частности, для организации процесса непрерывного (бесконечного) типа; при этом такой агрегат всегда дает возможность перехода на процесс полунепрерывного типа.

В некоторых вариантах осуществления разливочная машина содержит кристаллизатор, пригодный для высокоскоростного и высокопроизводительного литья жидкой стали (например, от 35 т/ч до 200 т/ч). Под высокоскоростным литьем подразумевается, что машина непрерывной разливки может выдавать литой продукт (слиток), в зависимости от его толщины, со скоростью, приблизительно, от 3 м/мин до 9 м/мин.

Желательно, чтобы кристаллизатор производил слиток по существу четырехгранного профиля (сечения), который в дальнейшем, в общем смысле называется «брус» (billet).

В описании и формуле изобретения под термином «брус» (billet) подразумевается изделие квадратного сечения, или изделие по существу прямоугольного сечения, или изделие с уширенным профилем, в котором отношение длинной стороны сечения к короткой стороне находится в интервале от 1,02 до 4, то есть указанное отношение соответствует сечениям от квадрата до прямоугольника, у которого длинная сторона в 4 раза больше короткой стороны.

Согласно настоящему изобретению, профиль получаемых изделий не ограничивается четырехгранником с прямыми параллельными сторонами (с двумя парами сторон), но также может представлять собой сечения, обладающие, по меньшей мере, криволинейной, выпуклой или вогнутой стороной, при этом желательно (но не обязательно), чтобы в двух указанных парах противоположные стороны имели зеркальную геометрию, или было сочетание вышеупомянутых геометрических форм.

Когда в кристаллизаторе производится литье изделий прямоугольного сечения, то, при равной скорости литья и толщине (или высоте) сечения, в продукт в единицу времени переходит большее количество тонн материала, то есть получается более высокая часовая производительность, например, более 120 т/ч.

Например, брус квадратного сечения, получаемый способом непрерывного литья в соответствии с настоящим изобретением, имеет размеры 100 мм×100 мм, 130 мм×130 мм, 150 мм×150 мм, 160 мм×160 мм или промежуточные размеры, а, в целях увеличения производительности, профили прямоугольного сечения могут иметь размеры 100 мм×140 мм, 130 мм×180 мм, 130 мм×210 мм, 140мм ×190 мм, 160 мм×210 мм, 160 мм×280 мм, 180 мм×300 мм, 200 мм×320 мм или промежуточные размеры.

Как правило, сечение слитка имеет площадь, равную площади квадрата со сторонами в интервале от 100 до 300 мм.

Когда производится литье металлических слитков по существу прямоугольного сечения, предусматривается дополнительный прокатный узел, состоящий, по меньшей мере, из одной клети, чтобы вернуть прямоугольный профиль к квадратной/круглой/овальной форме, подходящей для прокатного стана. Такой дополнительный узел (установка) может быть расположен непосредственно после разливочной машины или непосредственно перед прокатным станом.

Литейно-прокатный агрегат непрерывного процесса также содержит (после разливочной машины), по меньшей мере, ножницы для резки бруса в размер на отрезки требуемой длины при полунепрерывном режиме работы, или в аварийных случаях при непрерывном режиме работы. Под отрезками требуемой длины подразумеваются сегменты длиной от 12 м до 18 м.

Кроме того, указанные ножницы могут выполнять аварийное измельчение (scraping) материала, поступающего с операции литья для выведения его в отходы.

Отличительная особенность настоящего изобретения состоит в том, что после разливочной машины находится установка для выдерживания слитков, которая включает в себя камерную печь (или термическую камеру), причем указанная камерная печь смещена в поперечном направлении относительно как оси литья, так и оси прокатки, и приспособлена для работы в качестве бокса для поддержания температуры и накопления слитков, в частности, в случае временной остановки прокатного стана, например, для планового технического обслуживания, замены ручьев, перехода на другой тип изделий, или в случаях аварий (при этом не исключаются и другие ситуации использования камерной печи).

Таким образом, не требуется обязательная остановка машины разливки металла, а необходимо лишь замедление ее работы, ввиду того что выходящий из машины продукт (слиток) последовательно разрезается на отрезки заданной длины и изымается из линии внутрь камерной печи, где поддерживается по существу при рабочей температуре, не завися от прокатного стана, который остановлен. Слитки (отрезки бруса), которые аккумулированы в печи и поддерживаются при определенной температуре, затем снова подаются к прокатному стану после возобновления его работы. Накопление/выгрузка слитков осуществляется по принципу «последним вошел - первым вышел».

Данное решение позволяет снизить, если не исключить вообще, производственные потери в случае прерывания работы прокатного стана, значительным образом увеличивая коэффициент использования и отдачу литейно-прокатного агрегата; таким образом, можно сократить эксплуатационные расходы, увеличить устойчивость прокатного стана и поднять качество готовых изделий в отношении точности размеров, а также гарантировать возможность перехода к производству изделий, отличающихся по размерам и типу, даже не останавливая процесс непрерывной разливки металла.

Благодаря камерной печи увеличивается общая отдача технологической линии; действительно, в случае аварийного прерывания работы прокатного стана во время непрерывной разливки металла:

не придется на входе в прокатный стан выводить в отходы сталь, которая в момент аварии прокатного стана должна выливаться из разливочного устройства (которое загружает жидкую сталь в кристаллизатор); то же касается и стали, остающейся в ковше, которую часто не удается вернуть в процесс;

в случае случайного забивания прокатного стана, слитки, уже захваченные одной или несколькими клетями, можно возвратить в печь и сохранить там при рабочей температуре, то есть, избежать их измельчения и, следовательно, потерь материала.

Слитки поступают в камерную печь со средней температурой около 1100°C;

средняя температура слитков на выходе из печи составляет, приблизительно, от 900°C до 1100°C.

Камерная печь работает исключительно как «камера выдерживания» в одном из следующих режимов:

загружаемый материал поступает в печь при температуре 1100°C и выдерживается при 1100°C (что означает, что температура в камере печи задается в интервале 1100°C-1200°C), при этом нет необходимости ставить после печи индуктор;

загружаемый материал поступает в печь при температуре 1100°C и выдерживается при >900°C (что означает, что температура в камере печи задается в интервале 920°C-950°C), после чего температура материала приводится к температурам, требующимся для прокатки, посредством индуктора, располагаемого непосредственно после печи.

В случае 2) расход газа камерной печью ограничен величиной, необходимой для поддержания камеры при температуре, более низкой, чем температура загружаемого материала, поступающего в печь.

Таким образом, расход газа будет колебаться от его рабочего значения до почти нулевого.

Когда печь пуста, расход газа соответствует расходу, необходимому для того, чтобы печь была готова к приему материала и была достаточно горячей.

С другой стороны, когда печь принимает (и напрямую возвращает) одиночный слиток, имеющий повышенную температуру (то есть допустимо, чтобы слиток терял температуру), тогда расход газа будет стремиться к снижению в соответствии с количеством тепла, которое потеряет слиток, что зависит от количества времени, которое слиток проведет в печи.

Если, с другой стороны, в печи накоплено много слитков, тогда расход газа будет стремиться упасть до нуля, поскольку на какое-то время печь оказывается заполненной массой железа, температура которой выше, чем была бы температура одиночного слитка при его выходе из печи.

Оптимально, чтобы накопительная емкость (или буферное время) камерной печи была такова, чтобы в печи помещалось количество слитков, по весу равное 70 т ковшу стали.

Как уже говорилось, в некоторых конструкциях (не ограничивающих идею изобретения) на выходе установки выдерживания (в любом случае, после нее) может располагаться, по меньшей мере, индукционная печь, назначение которой - приводить температуру слитков к значениям, отвечающим требованиям прокатки, по меньшей мере, в случаях, когда температура слитков на выходе из печи составляет около 1050°С или менее.

Индукционная печь может располагаться (или также располагаться) в промежуточном месте между клетями прокатного стана, способствуя при этом большему однородному разогреву слитков, особенно разогреву кромок, чтобы избежать образования трещин в этих зонах при прокатке.

В предпочтительном варианте осуществления изобретения, установка выдерживания также включает в себя рольганг, связывающий разливочную машину с прокатным станом. В первом варианте осуществления, рольганг располагается снаружи камерной печи, при этом производится подача слитков в камерную печь и выгрузка слитков из печи на рольганг. В другом варианте осуществления рольганг располагается непосредственно внутри камерной печи.

В соответствии с еще одним вариантом осуществления, камерная печь по существу содержит переднюю дверь для ввода слитков в печь и вывода их из печи, и с целью закрывания камерной печи, огнеупорного каркаса печи, топки с верхними горелками или нижними горелками, или горелками обоих видов (нижними и верхними), агрегата для удаления продуктов сгорания из нижней части печи в дымоход с естественной или принудительной тягой, а также множества продольных соединенных друг с другом элементов для поддержания нагрузки, которая аккумулируется внутри камерной печи.

Согласно другому варианту осуществления, камерная печь содержит две боковых двери, например, одну - для ввода слитков, а другую - для вывода слитков.

Согласно еще одному варианту осуществления, литейно-прокатный агрегат содержит один или несколько толкателей, приспособленных для перемещения слитков в направлении камерной печи, подачи в печь, последующего извлечения из печи и возвращения на рольганг.

Оптимально, чтобы были предусмотрены один или несколько встречных толкателей для опорожнения камерной печи изнутри.

В соответствии с другим вариантом осуществления, вместо толкателей камерная печь содержит ряд продольных балочных элементов шагающего пода, предусмотренных для перемещения слитков.

В соответствии с одним вариантом осуществления, линия прокатки содержит одни ножницы или несколько ножниц, расположенных непосредственно перед прокатным станом, или даже в промежуточном месте между клетями прокатного стана, с целью резки продукта литья (слитков) во время операции прокатки с последующей подачей слитков в установку выдерживания, в условиях, когда процесс прокатки случайным образом прерывается.

Согласно еще одному варианту осуществления, линия прокатки содержит один или несколько (оптимально - три) кислородно-ацетиленовых газовых резака, по возможности установленных в направляющих и расположенных между ножницами, которые предназначены для отрезания слитков в размер и установлены после разливочной машины, и обрезными ножницами, которые установлены перед прокатным станом. При этом резаки выполнены с возможностью разрезания отрезка слитка, заключенного между указанными ножницами, на сегменты, предназначенные для подачи в камерную печь в условиях, когда процесс прокатки случайным образом прерывается.

В рамках настоящего изобретения также предлагается способ для производства изделий длинномерного проката, содержащий этап непрерывного литья слитков, и этап поточной прокатки, следующий за этапом непрерывного литья, для получения указанных изделий.

Согласно отличительному признаку настоящего изобретения, если происходит прерывание этапа прокатки, то предусматривается операция накопления слитков и их выдерживания при определенной температуре, которая позволяет накапливать ряд отрезанных в размер слитков в положении, смещенном от осей литья и прокатки, внутри камерной печи, в условиях поддержания температуры, в течение периода времени, необходимого для возобновления процесса прокатки, чтобы не нарушалась непрерывность этапа разливки металла.

Таким образом, в предлагаемом способе предусматривается аккумулирование слитков в промежутке между литьем и прокаткой на время, в течение которого слитки находятся в печи, причем это время равно времени вмешательства в процесс, которое необходимо для возобновления этапа прокатки.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

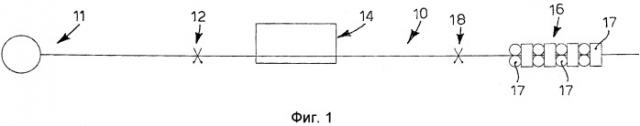

фиг.1-3 изображают три возможных варианта компоновки литейно-прокатного агрегата, соответствующего настоящему изобретению;

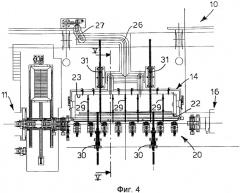

фиг.4 в увеличенном виде изображает фрагмент одной из компоновок фиг.1-3;

фиг.5 изображает сечение V-V фиг.4;

фиг.6 изображает первый возможный вариант фиг.5;

фиг.7 изображает второй возможный вариант фиг.5;

фиг.8 изображает возможный вариант фиг.4;

фиг.9-12 изображают примеры некоторых различных профилей (сечений), которые могут быть получены на литейно-прокатном агрегате фиг.1.

Осуществление изобретения

На фиг.1 показан первый пример компоновки литейно-прокатного агрегата 10 для производства длинномерных изделий, соответствующего настоящему изобретению.

Агрегат 10 на фиг.1 содержит в числе показанных, существенно значимых элементов машину 11 непрерывной разливки, с одной линией разливки, в которой используется кристаллизатор или другое устройство, пригодное для литья бруса (billet) различной формы и размеров, в основном четырехгранной формы с прямыми, криволинейными, вогнутыми или выпуклыми сторонами или сторонами иной формы. Некоторые примеры профилей (сечений), которые могут быть отлиты при использовании настоящего изобретения, показаны на фиг.9-12, на которых соответственно представлено прямоугольное сечение с прямыми и параллельными сторонами (фиг.9), сечение с выпуклыми короткими сторонами и прямыми и параллельными длинными сторонами (фиг.10), сечение с короткими сторонами, вогнутыми в середине, и прямыми и параллельными длинными сторонами (фиг.11), а также сечение с вогнутыми короткими сторонами и прямыми и параллельными длинными сторонами (фиг.12).

Машина 11 непрерывной разливки располагается на линии, которая совпадает с осью линии прокатки, которая в свою очередь определяется прокатным станом 16, расположенным после машины 11. Таким образом, имеется возможность организации непрерывного (бесконечного) процесса, т.е. процесса без нарушения преемственности операций. Также может быть организован и полунепрерывный процесс.

В некоторых вариантах осуществления, машина 11 непрерывной разливки может быть высокопроизводительной и достигать скорости литья (движения слитка) составляющей от 3 до 9 м/мин, в зависимости от типа продукции (сечения профиля, качества стали, конечного изделия, которое должно быть получено, и т.д.), а также может выполнять литье уширенных профилей, т.е. профилей, у которых один из размеров преобладает над другим, при этом отношение размеров, в предпочтительных вариантах, находится в диапазоне от 1,02 до 4.

В частности, машина 11 непрерывной разливки позволяет получить производительность в интервале от 35 т/ч до 200 т/ч.

Для примера, слитки бруса квадратного сечения изготовляют размером 100 мм×100 мм, 130 мм×130 мм, 150 мм×150 мм, 160 мм×160 мм или промежуточных размеров, а в целях увеличения производительности слитки бруса прямоугольного сечения могут иметь размеры 100 мм×140 мм, 130 мм×180 мм, 130 мм×210 мм, 140 мм×190 мм, 160 мм×210 мм, 160 мм×280 мм, 180 мм×300 мм, 200 мм×320 мм или промежуточные размеры. Как правило, сечение слитка имеет площадь, равную площади квадрата со сторонами в интервале от 100 до 300 мм.

После машины 11 непрерывной разливки находятся ножницы 12 для отрезания слитка в размер, которые могут разрезать брус на отрезки требуемой длины, как для обеспечения работы литейно-прокатного агрегата 10 в полунепрерывном режиме, так и для обеспечения работы агрегата 10 в непрерывном режиме в случае остановки прокатного стана 16, что будет подробно описано ниже. Ножницы 12 могут также выполнять операцию аварийного измельчения для выведения в отходы материала, поступающего с литья.

Если производится литье прямоугольного профиля, то может присутствовать установка 13 редуцирования/чернового обжатия (фиг.2 и 3), как правило, состоящая из 1-4 прокатных клетей, а в данном конкретном случае, трех клетей с чередованием направления обжатия - вертикальное/горизонтальное/вертикальное или горизонтальное/вертикальное/горизонтальное. Также возможно использование только клети вертикального обжатия. Указанные клети используются, чтобы вернуть уширенное сечение слитка к квадратному, круглому или овальному сечению, или, по меньшей мере, к сечению, менее широкому, чем начальное сечение слитка, так, чтобы сделать слиток пригодным для прокатки в расположенном далее прокатном стане 16. Следует понимать, что число прокатных клетей можно выбирать от 1 до 4 в зависимости от общих конструктивных параметров технологической линии и изделий, которые должны производиться способом непрерывного литья.

Наилучшее положение дополнительной установки 13 редуцирования/чернового обжатия в технологической линии (в промежутке от конца разливочной машины до начала прокатного стана 16) определяют в зависимости от скорости, которая может быть получена на входе в первую клеть установки. Например, если указанная скорость составляет от 3 до 4,8 м/мин (от 0,05 до 0,08 м/с), установку 13 располагают непосредственно после машины 11 непрерывной разливки, и перед ножницами 12 (фиг.3), однако, если скорость на входе в клеть имеет большее значение, например, от 5 до 9 м/мин, то дополнительную установку 13 располагают в начале прокатного стана 16 после камерной печи 14 (фиг.2), которая используется для выдерживания слитков, и о которой будет сказано ниже.

Другим параметром, который может обусловить размещение дополнительной установки 13 редуцирования/чернового обжатия непосредственно после машины непрерывной разливки и перед ножницами 12, является энергетический фактор.

Действительно, когда первое сокращение сечения слитка осуществляется непосредственно после операции непрерывного литья, сразу после смыкания конуса расплавленного металла, расход энергии снижается, поскольку редуцирование сечения производится у продукта с еще очень горячей сердцевиной, и, следовательно, возможно применение меньшего усилия для обжатия и использование менее мощных клетей, потребляющих меньше энергии.

В примерах трех компоновок фиг.1-3, после машины 11 непрерывной разливки расположена камерная печь 14 выдерживания. Камерная печь относится к горизонтальному типу и расположена не на оси, или, по меньшей мере, смещена в поперечном направлении относительно оси линии непрерывной разливки стали и прокатной линии (указанные оси определяются соответственно машиной 11 непрерывной разливки и прокатным станом 16).

Камерная печь 14 (фиг.5) по существу состоит, по меньшей мере, из передней двери 22 для ввода слитков в печь/вывода слитков из печи и закрывания самой камерной печи 14, огнеупорного каркаса 23 печи, топки 25 с верхней и нижней горелками, агрегата 26 для удаления продуктов сгорания (дыма) из нижней и/или верхней части в дымоход 27 с естественной или принудительной тягой, и множества продольных соединенных друг с другом элементов 29 для поддержания нагрузки, которая аккумулируется внутри камерной печи 14.

Кроме того, согласно фиг.4, литейно-прокатный агрегат 10 содержит один или несколько толкателей 30 (приводов), выполненных с возможностью подачи слитков в камерную печь 14, а также для последующего извлечения этих слитков из печи и возврата на рольганг 20.

В предпочтительном варианте предусматриваются один или несколько встречных толкателей 31 (приводов), предназначенных для опорожнения камерной печи 14 изнутри.

Камерная печь 14 действует главным образом в качестве накопителя для слитков, в частности, в случае прерывания работы прокатного стана 16 по причине аварий или плановой остановки для замены валков или перехода на другой вид продукции.

Камерная печь 14 действует также в качестве камеры для поддержания температуры, сохраняя температуру слитков в период между их поступлением в печь и выходом из печи в интервале, приблизительно, от 900°C до 1100°C.

После того как работа прокатного стана 16 будет восстановлена, аккумулированные в печи и выдержанные при температуре слитки передаются на прокатный стан 16 в соответствии с ранее определенными рабочими режимами, и снова восстанавливается нормальный рабочий цикл литейно-прокатного агрегата 10.

Желательно, чтобы вместимость камерной печи 14 для накопления слитков (так называемая буферная емкость) была такова, чтобы можно было принять число слитков, по весу эквивалентное 70-т ковшу стали.

В частности, машина 11 непрерывной разливки и прокатный стан 16 соединены друг с другом рольгангом 20, который по существу находится напротив камерной печи 14.

Согласно варианту осуществления изобретения, приведенному на фиг.6, над рольгангом 20, по меньшей мере, в зоне проема передней двери 22, предусмотрен тепловой экран 32, например, состоящий из пассивных изолирующих кожухов, который ограничивает тепловое рассеяние до минимума и, следовательно, ограничивает охлаждение слитков при их переходе по рольгангу от машины 11 непрерывного разлива к прокатному стану 16, а следовательно осуществляется экономия энергии.

Согласно варианту осуществления изобретения, приведенному на фиг.7, каркас 23 камерной печи 14 выполнен с возможность размещения внутри себя рольганга 20. При такой конструкции проем входной двери 22 не предусматривается, и при нормальных условиях работы литейно-прокатного агрегата, достигается дополнительное ограничение потерь тепла слитка при его переходе по рольгангу 20 на участке внутри камерной печи 14.

Согласно варианту осуществления изобретения, приведенному на фиг.8, каркас 23 камерной печи 14 выполнен с возможность размещения внутри себя двух рольгангов: соответственно, первого рольганга 20а, ось которого совпадает с осями литья и прокатки, и второго рольганга 20b, ось которого совпадает с возможной осью выгрузки, по существу параллельной осям литья и прокатки. В данной конструкции, в случае, если остановка прокатного стана 16 длится дольше, чем позволяет буферная вместимость камерной печи 14, чтобы не останавливать машину 14 непрерывной разливки, через второй рольганг 20b производят постепенную выгрузку слитков из камерной печи 14 и вообще из технологической линии, например, на собирающую платформу, чтобы в любом случае дать возможность загружать в камерную печь 14 новые горячие слитки, поступающие от машины 11 непрерывной разливки.

При данной конструкции, камерная печь 14 может повторно обрабатывать выгруженные слитки, нагревая их до температуры прокатки или меньшей температуры.

Второй рольганг 20b, параллельный осям литья и прокатки и предназначенный для выгрузки слитков, может также быть предусмотрен и в вариантах осуществления изобретения, представленных на фиг.4-7.

В литейно-прокатном агрегате 10 с компоновкой, показанной на фиг.2 и 3, непосредственно после камерной печи 14 и перед прокатным станом 16 установлен индуктор 15 (индукционная печь), предназначенный для увеличения температуры слитков, выходящих из камерной печи 14, до значений, приемлемых для прокатки, по меньшей мере, в тех случаях, когда температура, с которой они выходят из печи, составляет около 1050°C или менее. Например, если слитки содержатся в камерной печи 14 при температуре в интервале, приблизительно, от 920°C до 950°C, тогда индуктор 15 на выходе камерной печи 14 восстанавливает температуру до величины, большей, чем, приблизительно, 1000°C; однако, если слитки содержатся в камерной печи 14 при температуре в интервале, приблизительно, от 1050°C до 1080°C, то тогда задействовать индуктор 15 на выходе камерной печи 14 нет необходимости.

Число прокатных клетей 17, используемых в прокатном стане 16, варьирует от 3-4 до 15-18 или более, в зависимости от типа конечной продукции, которая должна быть получена, толщины отливаемых изделий, скорости литья и еще других параметров.

Перед прокатным станом 16 находятся обрезные ножницы 18, например, гидравлические ножницы, которые могут не только обрезать головную часть слитка перед его поступлением в клети прокатного стана, но также в аварийных ситуациях могут производить измельчение (scrapping) металла для его выведения в отходы.

В варианте осуществления, показанном на фиг.3, литейно-прокатный агрегат 10 содержит три кислородно-ацетиленовых газовых резака 21a, 21b, 21c, расположенных напротив рольганга 20 и выполненных с возможностью линейного перемещения вдоль рольганга 20 и перпендикулярно рольгангу 20 при помощи соответствующих ползунов (не показаны). Кислородно-ацетиленовые газовые резаки 21a, 21b, 21c выполнены с возможностью одновременного ввода в действие и разрезания непрерывного отрезка слитка в предпочтительном варианте на четыре равные части, обозначенные индексом «а» на схеме фиг.3. С этой целью расстояние между соседними резаками равно величине «а», и расстояние от ножниц 12 до резака 21a и расстояние от резака 21c до ножниц 18 также равно величине «а». Кроме того, резаки 21a и 21b установлены так, что их положение по существу соответствует краям входной двери 22 камерной печи 14, так что сегмент слитка, отрезанный указанными резаками, имеет размер, позволяющий напрямую ввести сегмент внутрь камерной печи 14.

Если для восстановления температуры предусматривается индуктор 15, его желательно выполнить из двух частей, или двух равных частей, как показано на фиг.3, чтобы у резака 21c был свободный промежуток для разрезания слитка в соответствии с точкой прерывания процесса.

Например, в соответствии с вариантом осуществления изобретения, показанным на фиг 3, если литейно-прокатный агрегат функционирует в непрерывном режиме (то есть, имеет место одновременный захват материала в машине непрерывной разливки и клетях прокатного стана), и происходит случайная остановка прокатного стана 16, то запускается следующий аварийный цикл:

ножницы 12 и ножницы 18 отрезают непрерывный отрезок слитка, заключенный между ними;

разливочная машина временно замедляет свою работу, например, начинает работать с вдвое меньшей скоростью, а ножницы 12 начинают измельчать материал, поступающий с разливочной машины с целью выведения его в отходы;

установленные в направляющих кислородно-ацетиленовые газовые резаки 21a, 21b, 21c одновременно вводятся в работу с целью разрезания указанного отрезка слитка на четыре равные части, обозначенные индексом «а»;

отрезок слитка, заключенный между резаками 21 а и 21 b, первым подается толкателями 30 через переднюю дверь 22 внутрь камерной печи 14;

далее отрезки слитка, соответствующие сегментам 12-21a, 21b-21c, 21c-18, устанавливаются рольгангом (который заставляет их двигаться вперед или назад) напротив передней двери 22 камерной печи 14, после чего задвигаются внутрь печи толкателями 30;

ножницы 12 прекращают измельчение материала и начинают отрезать в размер слитки, поступающие с машины непрерывной разливки, при этом резка производится на сегменты заданной длины (переход в режим полунепрерывной прокатки), которые задвигаются внутрь камерной печи 14, где они накапливаются и поддерживаются при определенной температуре.

Слитки, выгруженные из камерной печи и аккумулированные в камерной печи 14 в периоды остановки прокатного стана 16, полностью восстанавливаются по температуре, когда прокатный стан возобновляет работу, и снова вводятся в линию прокатки при помощи толкателей 30, встречных толкателей 31 и рольганга 20.

Повторный запуск слитков можно производить в различных режимах, например, постепенно, чередуя указанные слитки со слитками, поступающими с операции литья, или единовременно в конце литейного производственного цикла, например, в конце дня или иначе. Другим параметром, имеющим особую важность, является резкое снижение расхода природного газа для питания камерной печи 14 - до 5 раз по сравнению с традиционными техническими решениями.

В литейно-прокатном агрегате 10, как обычно, присутствуют и другие компоненты, известные в данной области техники, такие, как устройства для удаления окалины, измерители и т.п., которые не показаны на прилагаемых чертежах компоновки агрегата.

1. Способ производства изделий длинномерного металлического проката на литейно-прокатном агрегате непрерывного действия, включающий этапы:осуществляют непрерывную разливку металла посредством одной машины (11) для непрерывной разливки, определяющей ось литья, с получением слитка четырехгранного или эквивалентного сечения;редуцируют указанное сечение слитка в прокатном стане (16), который определяет ось прокатки, совпадающую с осью литья; ивыборочно накапливают и выдерживают при определенной температуре ряд отрезанных в размер сегментов слитка в положении, смещенном относительно оси литья и/или оси прокатки, внутри камерной печи (14) в течение периода временного прерывания этапа редуцирования слитка, обеспечивающего возможность непрерывной разливки металла.

2. Способ по п.1, отличающийся тем, что он включает этап, по меньшей мере, выборочной резки, на котором слиток выборочно отрезают в размер с получением отрезков слитка, предназначенных для накопления внутри камерной печи (14) и выдерживания в этой печи при определенной температуре.

3. Способ по п.1 или 2, отличающийся тем, что он включает этап поперечного перемещения, на котором отрезки слитка выборочно выталкивают в боковом направлении относительно оси литья и/или оси прокатки, с возможностью передачи их на указанный этап выборочного накопления и выдерживания.

4. Способ по п.1 или 2, отличающийся тем, что машина (11) для непрерывной разливки металла обеспечивает скорость движения слитка в интервале от 3 м/мин до 9 м/мин с часовой производительностью от 35 т/ч до 200 т/ч.

5. Способ по п.1 или 2, отличающийся тем, что сечение слитка имеет площадь, равную площади квадрата с эквивалентными сторонами от 100 до 300 мм.

6. Способ по п.1 или 2, отличающийся тем, что он включает этап редуцирования и чернового обжатия слитка посредством дополнительной установки (13) редуцирования, состоящей, по меньшей мере, из прокатной клети.

7. Способ по п.1 или 2, отличающийся тем, что он включает этап быстрого нагревания посредством, по меньшей мере, индуктора (15), который располагают непосредственно на выходе камерной печи (14), и/или в промежуточном месте между клетями (17) прокатного стана (16).

8. Литейно-прокатный агрегат непрерывного действия для производства изделий длинномерного металлического проката, содержащий машину (11) для непрерывной разливки металла в одну линию, определяющую ось литья и выполненную с возможностью получения слитка четырехгранного или эквивалентного сечения, прокатный стан (16), определяющий ось прокатки, совпадающую с осью литья, и камерную печь (14), расположенную после указанной машины (11) со смещением или поперечным сдвигом относительно оси литья и/или оси прокатки, при этом указанная печь выполнена с возможностью ввода в нее ряда отрезанных в размер сегментов слитка для их накопления в условиях поддержания определенной температуры в смещенном положении относительно оси литья и/или оси прокатки в течение периода временной остановки прокатного стана (16) без прерывания непрерывной разливки металла маш