Автоматизированная система контроля и диагностики

Иллюстрации

Показать всеИзобретение относится к конструктивному исполнению автоматизированных систем контроля и диагностики (АСКД), предназначенных для применения в технологических помещениях мобильных ремонтно-диагностических комплексов (РДК) и стационарных ремонтных центров с кондиционированием воздуха. Технический результат - снижение нагрузки на аппаратуру кондиционирования воздуха технологического отсека РДК, снижение ударных и вибрационных нагрузок на размещаемую в шкафу РЭА, особенно - при транспортировании АСКД в составе мобильных РДК. Достигается тем, что основой конструкции АСКД является каркас, состоящий из четырех вертикальных опорных стоек, жестко закрепленных в основании и в верхней крышке каркаса. К боковым стойкам каркаса крепятся направляющие, в которые устанавливаются выдвижные полки с возможностью жесткой фиксации. На полки установлены блоки функциональной аппаратуры АСКД с жесткой фиксацией блоков к полкам. Направляющие и полки располагаются по высоте с переменными расстояниями - в зависимости от высоты устанавливаемых на полки блоков. К боковым стойкам снаружи крепятся плоские боковые панели. Боковыми стойками, расположенными на одной стороне каркаса, укомплектованный шкаф АСКД крепится к стене технологического помещения. Крепление стойки АСКД к полу и стене технологического помещения осуществлено с помощью амортизаторов. Блоки функциональной аппаратуры АСКД имеют встроенные средства охлаждения. На дополнительных выдвижных полках основного варианта АСКД размещены: объект контроля, подключенный к каналам аппаратуры тестовых воздействий и аппаратуры измерений параметров сигналов отклика объекта контроля, а также клавиатура управляющего компьютера АСКД. Вариант конструкции АСКД предусматривает установку передней и задней дверей каркаса, которые в рабочем положении раскрыты и развернуты по стене технологического помещения. 9 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к предметной области конструкций радиоэлектронной аппаратуры, в частности - к конструктивному исполнению автоматизированных систем контроля и диагностики (АСКД) составных частей сложных технических изделий, включая изделия вооружения, военной и специальной техники (ВВСТ). Изобретение может быть использовано при создании АСКД, предназначенных для применения в технологических отсеках мобильных ремонтно-диагностических комплексов (РДК) и стационарных ремонтных центров (СРЦ), а также на предприятиях-разработчиках и предприятиях-изготовителях сложных технических изделий, включая ВВСТ.

Известны конструкции радиоэлектронной аппаратуры (РЭА), представляющие собой шкафы с установленными в них функциональными приборами, блоками и модулями - в соответствии с заданными функциональными характеристиками и назначением соответствующей РЭА. Примерами таких конструкций-аналогов являются, в частности, технические решения по патентам RU 62763 «Шкаф радиоэлектронной аппаратуры», RU 17107 «Шкаф радиоэлектронной аппаратуры», RU 2338345 «Шкаф радиоэлектронной аппаратуры», RU 89799 «Шкаф радиоэлектронной аппаратуры», RU 2465751 «Шкаф радиоэлектронной аппаратуры».

Наиболее близким к заявленному техническому решению является решение по патенту RU 2465751, принимаемое за прототип. Основой конструкции шкафа радиоэлектронной аппаратуры по патенту RU 2465751 (прототипа) являются четыре угловые стойки, жестко связанные с нижним основанием и верхней крышкой. К боковым стойкам изнутри жестко крепятся полки, на которых размещаются блоки (модули) функциональной аппаратуры (РЭА) с автономными средствами охлаждения. В верхней и нижней частях шкафа размещены блоки приточной и вытяжной вентиляции. Внутри шкафа введены дополнительные перегородки. Боковые, передняя и задняя стенки выполнены гофрированными и совместно с внутренними перегородками образуют каналы для циркуляции воздушных потоков. Боковые обшивки каркаса шкафа, верхняя, нижняя и задняя обшивки образуют в целом герметичный объем с замкнутыми внутренними воздушными потоками, не взаимодействующими непосредственно с окружающим воздушным пространством. В процессе работы доступ к помещаемой в шкафу функциональной радиоэлектронной аппаратуре невозможен (не предусмотрен).

Достоинством прототипа является обеспечение внутренних тепловых режимов работы размещаемой в шкафу радиоэлектронной аппаратуры в условиях возможных изменений температуры окружающей среды.

Особенностью условий применения автоматизированных систем контроля и диагностики, размещаемых, например, в мобильных ремонтно-диагностических комплексах (РДК) (см. Страхов А.Ф., Криволапов В.Л. «Мобильные ремонтно-диагностические комплексы.» - Вопросы радиоэлектроники, серия ОТ, вып.6, 2011 г., стр.125), является их размещение в технологическом отсеке кузова-контейнера РДК с кондиционированием воздуха, осуществляемым с помощью систем жизнеобеспечения, размещаемых в агрегатном отсеке кузова-контейнера. Критическими требованиями к конструктивной реализации АСКД, размещаемых в составе мобильных РДК, являются ограничения по занимаемому ими технологическому пространству и обеспечение доступа операторов АСКД к функциональной аппаратуре АСКД (для обеспечения электрического взаимодействия аппаратуры АСКД с объектами контроля).

В связи с этими недостатками прототипа при его использовании для создания АСКД являются:

1) излишняя сложность и трудоемкость изготовления конструкции;

2) неэффективное использование пространства технологического помещения из-за введения дополнительных вентиляционных блоков и выделения под их размещение соответствующих объемов внутреннего пространства шкафа;

3) дополнительное выделение тепла в окружающее пространство технологического отсека РДК в процессе работы вентиляционных блоков, что создает дополнительную нагрузку на аппаратуру кондиционирования воздуха технологического отсека РДК;

4) эксплуатационное неудобство работы оператора АСКД в случае ее реализации на основе прототипа, что обуславливает необходимость работы в положении «стоя», ведет к утомляемости и снижению производительности труда оператора;

5) не предусмотрено крепление шкафа к полу и к стене технологического помещения, отсутствие амортизаторов, что приводит к ударным и вибрационным нагрузкам на размещаемую в шкафу РЭА (особенно - при транспортировании АСКД в составе мобильных РДК);

6) нерешенность вопросов подключения функциональной аппаратуры, размещенной на полках, к объекту контроля;

7) невозможность реализации прогрессивного метода инфракрасной диагностики неисправностей РЭА.

Целью заявленного технического решения является устранение недостатков прототипа применительно к созданию автоматизированных систем контроля и диагностики, предназначенных для применения в помещениях технологических отсеков мобильных РДК и в стационарных технологических помещениях в условиях кондиционирования воздуха соответствующими средствами жизнеобеспечения.

Заявленная цель достигается упрощением конструкции шкафа с размещаемой в нем функциональной аппаратурой АСКД, исключением внутренних перегородок, исключением дополнительных вентиляционных блоков, исключением боковых, верхней, нижней и задней гофрированных обшивок, исключением гофрированных передней и задней дверей, обеспечением возможности доступа оператора к точкам подключения установленной в шкафу функциональной аппаратуры АСКД, созданием комфортных условий для работы оператора в положении «сидя».

Техническая сущность заявленного решения поясняется на фиг.1÷фиг.10.

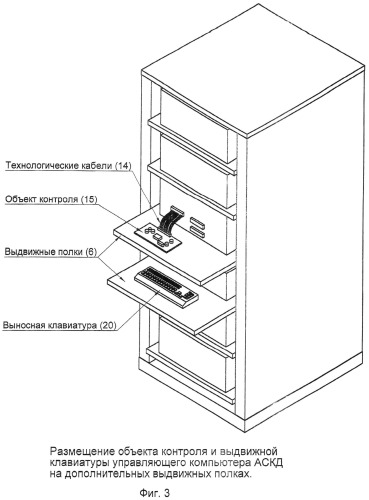

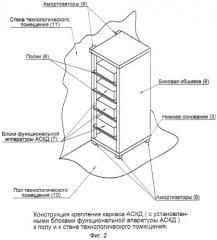

На фиг.1 приведен рисунок, поясняющий устройство базовой конструкции приборного шкафа АСКД. Базовая конструкция представляет собой жесткий каркас 1, образованный четырьмя боковыми стойками 2, жестко закрепленными в нижнем основании 3 и в верхней крышке 5. К боковым стойкам 2 крепятся направляющие 4, в пазы которых установлены выдвижные полки 6. Направляющие 4 и крепящиеся в них выдвижные полки 6 могут устанавливаться на различных расстояниях по отношению к соседним по вертикали аналогичным направляющим 4 и полкам 6 - исходя из высоты блоков 7 функциональной аппаратуры, устанавливаемых на полках 6 с возможностью жесткого закрепления (см. фиг.2). Выдвижные полки 6 предусматривают возможность жесткого закрепления при переводе АСКД из рабочего в транспортное положение. На боковые стойки 2 корпуса 1 с внешней стороны крепятся плоские боковые обшивки 8 (см. фиг.2).

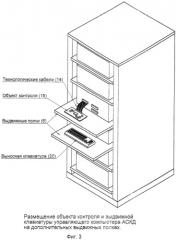

Нижнее основание 3 установлено на амортизаторы 9, которые крепятся к полу 10 технологического помещения (технологического отсека мобильного РДК).

Боковые стойки 2 одной из боковых сторон каркаса 1 (см. фиг.2) жестко прикреплены к стенке 11 технологического отсека мобильного РДК с помощью амортизаторов 9 (аналогичных креплению к полу).

Установленные на полках 6 блоки функциональной аппаратуры 7 АСКД имеют встроенные средства охлаждения. В отличие от прототипа задняя обшивка отсутствует и тепловые воздушные потоки от блоков функциональной аппаратуры 7 уходят в окружающее пространство технологического помещения и компенсируются средствами кондиционирования, входящими в состав системы жизнеобеспечения технологического помещения.

По задней стороне каркаса 1 расположены соединительные кабели 13 (функциональные, интерфейсные, электропитания), обеспечивающие соединение блоков функциональной аппаратуры 7 между собой, с выносными устройствами АСКД и с другими (взаимодействующими с АСКД в составе РДК) устройствами, включая интерфейсную сеть и сеть электропитания АСКД.

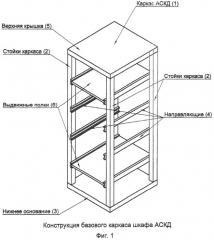

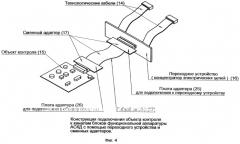

Каналы блоков функциональной аппаратуры 7 с помощью технологических кабелей 14 подключены к соответствующим контактам объектов контроля 15 (см. фиг.3). Подключение каналов блоков функциональной аппаратуры (источников тестовых воздействий, измерителей параметров сигналов отклика, источников электропитания объектов контроля) 7 может осуществляться к соответствующим контактам объекта контроля 15 как непосредственно (фиг.3), так и опосредованно (фиг.4) - с помощью переходного устройства 16 (концентратора электрических цепей) и сменных переходных адаптеров 17.

Объект контроля 15, в зависимости от варианта конструктивного исполнения АСКД, может размещаться в процессе контроля на предназначенной для этого выдвижной полке 6 (фиг.3) или на установленном рядом с каркасом 1 рабочем столе 18 (фиг.7), закрепленном к полу 10 технологического отсека РДК. К столу придано кресло оператора, имеющее возможность перемещения в рабочем положении и предусматривающее возможность закрепления к полу 10 и к рабочему столу 18 при переводе АСКД в транспортное положение (фиг.7).

Вариант АСКД фиг.3 без приданного рабочего стола предусматривает такое расположение по высоте выдвижных полок 6 для размещения объекта контроля 15 и выносной клавиатуры 20, чтобы оператору АСКД было удобно работать в положении «сидя» (на придаваемом кресле оператора).

В состав блоков функциональной аппаратуры входит управляющий компьютер 19, в комплект которого входит выносная клавиатура 20 и мониторы 21 (см. фиг.3, фиг.5, фиг.6, и фиг.7).

В базовом исполнении АСКД в виде шкафа с аппаратурой клавиатура 20 управляющего компьютера 19 размещается на предназначенной для этого выдвижной полке 6 (фиг.3).

В варианте АСКД с включением в ее состав рабочего стола 18 и кресла оператора объект контроля 15 и клавиатура 20 размещены на рабочем столе 18 (фиг.7).

Монитор компьютера 21 крепится к передней боковой стойке 2 каркаса 1 с возможностью перемещения таким образом, чтобы в процессе работы он находился в поле зрения оператора, а при переводе в транспортное положение жестко фиксировался (фиг.5). При этом предусмотрена возможность выноса монитора 21 с креплением на стену 11 технологического отсека. Предусмотрена возможность установки на стену 11 технологического отсека РДК (или технологического помещения СРЦ) двух мониторов 21, подключенных к компьютеру 19 (фиг.6).

Для реализации метода инфракрасной диагностики и локализации неисправностей предусматривается модификация АСКД, в состав которой введена подсистема инфракрасной диагностики (ИКД) 22 (фиг.7 и фиг.8).

Подсистема ИКД 22 представляет собой полый тубус 23 (например, в виде усеченной пирамиды), закрепленный на одну из стоек 2 каркаса 1 с возможностью перемещения по трем координатам (включая поворот относительно точек крепления подсистемы ИКД 22 к стойке 2 и перемещения вверх-вниз). На верху тубуса 23 подсистемы ИКД 22 установлена инфракрасная видеокамера (тепловизор) 24, подключенная через соединительный кабель 13 к компьютеру 19, размещенному в составе функциональной аппаратуры 7 на одной из полок 6 в составе шкафа АСКД. В рабочем состоянии (см. фиг.8) нижняя часть тубуса 23 размещается на объекте контроля 15 (с перекрытием его функциональной части с диагностируемыми элементами). При этом стенки тубуса 23 выполнены непрозрачными как для видимого, так и для инфракрасного излучения.

Сменный адаптер 17 (см. фиг.4) состоит из двух плат 25 и 26, соединенных между собой многожильным кабелем (шлейфом) 27. На первой плате 25 сменного адаптера 17 установлены ответные части разъемов для подключения к переходному устройству (концентратору электрических цепей) 16. На второй плате 26 сменного адаптера 17 установлены ответные части разъемов для подключения к объектам контроля 15.

Предусмотрен вариант конструкции АСКД, в котором на переднюю и заднюю стойки 2 каркаса 1 крепятся передняя 27 и задняя 28 двери шкафа АСКД (фиг.9 и фиг.10). При этом в рабочем положении (фиг.9) передняя 27 и задняя 28 двери открыты и расположены вдоль стены технологического отсека (помещения), обеспечивая свободный доступ к передним панелям и местам подключения технологических кабелей 14 к функциональной аппаратуре 7. В нерабочем положении (в том числе - в транспортном положении) двери 27 и 28 закрыты на замок, исключая несанкционированный доступ к органам управления функциональной аппаратуры 7 и к соединительным кабелям 13 (фиг.10).

Заявленная АСКД предусматривает два основных положения: рабочее и транспортное.

В рабочем положении АСКД применяется по своему назначению: для контроля работоспособности объектов контроля 15 (например, сменных элементов радиоэлектронной аппаратуры составных частей изделий ВВСТ) и для диагностики и идентификации неисправностей объектов контроля 15.

В процессе контроля работоспособности контакты электрических цепей объекта контроля 15 (непосредственно с помощью соединительных кабелей 14 или с помощью сменных адаптеров 17 и переходного устройства 16) подключаются к каналам блоков функциональной аппаратуры 7, размещаемых на полках 6 стойки 1. Состав блоков функциональной аппаратуры 7 определяется параметрами объектов контроля 15 (например, по патентам RU 2220435 и RU 2257604).

Контроль работоспособности объекта контроля 15 производится путем подачи на объект контроля 15 от блоков функциональной аппаратуры 7 комбинаций тестовых сигналов, измерения блоками функциональной аппаратуры 7 параметров сигналов отклика с выходов объекта контроля 15 и оценкой соответствия измеренных и эталонных значений параметров сигналов отклика с помощью компьютера 19 по программе (например, путем реализации способа контроля и диагностики по патенту RU 2265236).

В тех случаях, когда методами параметрического контроля и диагностики однозначно выявить место неисправности и тип неисправного элемента затруднительно (например, при контроле сменных элементов РЭА с высокой плотностью монтажа и отсутствием доступа к контрольным точкам электрических цепей объекта контроля 15), применяют метод инфракрасной диагностики (например, по патенту RU 90635 и патенту RU 2413273). В этом случае применяют вариант АСКД (фиг.7), содержащий в своем составе подсистему ИКД 22. Перед началом реализации процедуры инфракрасной диагностики тубус 23 подсистемы ИКД 22 устанавливают на объект контроля 15 таким образом, чтобы все электрорадиоэлементы (ЭРЭ) объекта контроля 15 находились в поле видимости инфракрасной видеокамеры (тепловизора) 24 (см. фиг.8). Диагностика, локализация и идентификация неисправных ЭРЭ производятся по программе под управлением компьютера 19 (например, с использованием способа по патенту RU 2413272).

При переводе АСКД в транспортное положение все полки 6 и установленные на них блоки функциональной аппаратуры 7 жестко фиксируются элементами крепления, исключающими смещение блоков функциональной аппаратуры 7 при транспортировке. В варианте конструкции АСКД с передней дверью 27 и задней дверью 28 при переводе АСКД в транспортное положение обе двери закрывают и фиксируют установленными в них замками (фиг.10).

В вариантах АСКД, содержащих подсистему ИКД 22, при переводе АСКД в транспортное положение подсистему ИКД 22 фиксируют элементами крепления к стене технологического отсека 11 или к каркасу 1 шкафа АСКД (в зависимости от варианта исполнения АСКД).

При переводе АСКД в транспортное положение сменный адаптер 17 отсоединяется от переходного устройства 16 и размещается в отведенном для него месте хранения (например, в секции стеллажа мобильного РДК или в ящике тумбы рабочего стола 18).

Заявленная конструкция АСКД реализуется на основе материалов и технологий, известных из уровня техники. В качестве материала стоек 2 может использоваться профиль из металла, металлических сплавов или пластмассы, аналогичных используемому в прототипе и др. Основным критерием выбора является обеспечение требуемой прочности конструкции и стоимость. Нижнее основание, верх и боковые панели каркаса 1 могут быть выполнены из листового металла, металлических сплавов или металлизированного пластика - с обеспечением требуемой прочности конструкции. Направляющие 4 могут быть выполнены, например, на основе профиля, имеющего паз для установки выдвижных полок. Точки крепления направляющих 4 к стойкам 2 расположены с мелким шагом таким образом, чтобы расстояния между соседними по высоте полками 6 соответствовали высоте устанавливаемых на эти полки блоков функциональной аппаратуры 7 АСКД.

Полки 6 изготавливают из металла, металлического сплава или пластика - исходя из обеспечения требуемой прочности, с учетом массы устанавливаемых на полки соответствующих блоков функциональной аппаратуры 7. Крепление блоков функциональной аппаратуры 7 к полкам 6 осуществляют с помощью элементов крепления блоков 6 и (при необходимости), дополнительных стяжек.

В качестве амортизаторов могут использоваться любые серийные амортизаторы (например, виброизоляторы типа СТВ по ТУ СТВЛ. 304245.005, поставляемые ООО НПФ «Анком»), выбираемые исходя из массы снаряженного шкафа АСКД с установленными в каркас 1 блоками функциональной аппаратуры 7.

Размещение блоков функциональной аппаратуры 7 на полках 6 в составе каркаса 1 производят исходя из удобства эксплуатации АСКД. Внизу (над основанием 3) может располагаться бесперебойный источник электропитания. Над ним могут располагаться программно-управляемые источники вторичного электропитания объекта контроля 15. Далее располагают источники стимулирующих воздействий на объект контроля 15, аппаратуру измерения параметров сигналов отклика с выходов объекта контроля 15 и управляющий компьютер 19. Вся аппаратура соединяется между собой в единую систему с помощью стандартных интерфейсных кабелей, сигнальных кабелей и кабелей электропитания 13, расположенных по задней стороне каркаса 1 - с соответствующим креплением кабелей к каркасу 1.

Практическая реализуемость технических решений по созданию заявленной системы экспериментально подтверждена в процессе выполнения в ОАО «ГЦСО ПВО «Гранит» НИР «Контроль», ОКР «Контроль-ИКД» и ОКР «СКДА».

Таким образом, заявленная система промышленно реализуема на основе применения материалов, аппаратуры и технологий, известных из уровня техники.

Система обеспечивает реализацию заявленного технического результата, а именно:

1) упрощение конструкции и снижение трудоемкости изготовления за счет исключения внутренних перегородок и обшивок с гофрированными поверхностями;

2) повышение эффективности использования внутреннего объема конструкции шкафа (каркаса) за счет исключения дополнительных блоков вентиляции - с учетом размещения АСКД в технологическом помещении с кондиционированием воздуха;

3) исключение дополнительной нагрузки на систему кондиционирования воздуха технологического помещения за счет исключения дополнительных блоков вентиляции и создаваемых ими дополнительных объемов тепловыделения;

4) обеспечение эксплуатационных условий для работы оператора за счет размещения объекта контроля 15 и клавиатуры 20 на дополнительных выдвижных полках 6 (в базовом варианте конструкции АСКД) или на рабочем столе 18, а также обеспечения возможности работы оператора в положении «сидя» (в варианте конструкции АСКД с рабочим столом 18 и креслом оператора);

5) обеспечение возможности реализации метода инфракрасной диагностики;

6) обеспечение адаптации АСКД к различным типам объекта контроля 15 за счет применения сменных адаптеров 17;

7) обеспечение устойчивости конструкции при транспортировке за счет крепления каркаса 1 и рабочего стола 17 к полу 10 и к стене 11 технологического отсека;

8) снижение воздействия механических ударов и вибраций на блоки функциональной аппаратуры 6 за счет крепления каркаса 1 к полу 10 и к стене 11 технологического отсека РДК (технологического помещения СРЦ) с помощью амортизаторов 9.

Поясняющие чертежи, являющиеся неотъемлемой частью описания и формулы изобретения:

1) Фиг.1 - Конструкция базового каркаса шкафа АСКД;

2) Фиг.2 - Конструкция крепления каркаса АСКД (с установленными блоками функциональной аппаратуры АСКД) к полу и к стене технологического помещения;

3) Фиг.3 - Размещение объекта контроля и выносной клавиатуры управляющего компьютера АСКД на дополнительных выдвижных полках;

4) Фиг.4 - Конструкция подключения объекта контроля к каналам блоков функциональной аппаратуры АСКД с помощью переходного устройства и сменных адаптеров;

5) Фиг.5 - Вариант конструкции крепления монитора управляющего компьютера к боковой (около стены) стойке каркаса АСКД;

6) Фиг.6 - Вариант крепления мониторов управляющего компьютера АСКД к стене технологического помещения (с подключением монитора в общую сеть АСКД с помощью продолжения соединительных кабелей);

7) Фиг.7 - Конструктивное расположение каркаса АСКД, подсистемы ИКД, рабочего стола с размещенными на нем объекте контроля, платы адаптера и клавиатуры и кресла оператора. Подсистема ИКД крепится к передней боковой стойке каркаса АСКД с возможностью поворота и перемещения в вертикальной плоскости;

8) Фиг.8 - Конструктивное расположение подсистемы ИКД при диагностике неисправностей объекта контроля методом инфракрасной диагностики;

9) Фиг.9 - Конструкция АСКД в рабочем положении с открытыми передней и задней дверями (вид сверху);

10) Фиг.10 - Конструкция АСКД в транспортном положении с закрытыми передней и задней дверями (вид сверху).

1. Автоматизированная система контроля и диагностики (АСКД), конструкция которой включает каркас, образованный четырьмя вертикальными несущими стойками, жестко закрепленными в нижнем основании и в верхней крышке, с размещаемыми на стойках полками для установки на них блоков функциональной аппаратуры, имеющих автономные средства охлаждения, отличающаяся тем, что к боковым стойкам крепятся направляющие, имеющие пазы, в которые помещены выдвижные полки с возможностью их жесткой фиксации при переводе АСКД из рабочего в транспортное положение, направляющие установлены с переменным шагом исходя из обеспечения требуемого расстояния между соседними по вертикали полками в соответствии с высотой размещаемых на полках блоков функциональной аппаратуры АСКД, в том числе системный блок управляющего компьютера АСКД, нижнее основание и боковые стойки одной стороны каркаса жестко крепятся к полу и к стене технологического помещения по месту размещения АСКД, на задней открытой стороне каркаса размещены и закреплены интерфейсные, сигнальные кабели и кабели электропитания, обеспечивающие объединение расположенных на полках блоков функциональной аппаратуры АСКД в единую систему, на переднюю сторону каркаса выведены технологические сигнальные кабели каналов тестовых воздействий и каналов измерения параметров сигналов отклика, с помощью которых указанные каналы подключены к соответствующим входам и выходам объекта контроля.

2. Система по п. 1, отличающаяся тем, что технологические сигнальные кабели каналов тестовых воздействий и каналов измерения параметров сигналов отклика блоков функциональной аппаратуры подключены к переходному устройству, выполняющему функцию концентратора указанных электрических цепей, при этом подключение объекта контроля к переходному устройству осуществляется через сменный переходной адаптер, состоящий из плат, соединенных между собой гибким многожильным плоским кабелем-шлейфом с возможностью изгиба для доступа к обеим сторонам подключаемого к сменному переходному адаптеру.

3. Система по п. 2, отличающаяся тем, что в составе каркаса АСКД предусмотрены дополнительные выдвижные полки, одна из которых предназначена для размещения выносной клавиатуры управляющего компьютера АСКД, вторая - для размещения на ней платы сменного переходного адаптера с подключенным к ней объектом контроля, а на боковые стойки установлены боковые панели.

4. Система по п. 3, отличающаяся тем, что в нее дополнительно введен рабочий стол, размещаемый около передней стороны каркаса АСКД, закрепленный к полу и стене технологического помещения, в комплект рабочего стола входит кресло оператора, имеющее возможность перемещения относительно рабочего стола исходя из удобства рабочего положения оператора и предусматривающее фиксацию к полу технологического помещения и к рабочему столу при переводе АСКД в транспортное положение, на рабочем столе размещены выносная клавиатура, объект контроля и плата сменного переходного адаптера.

5. Система по п. 1, отличающаяся тем, что по меньшей мере один монитор из комплекта управляющего компьютера АСКД установлен на стене технологического помещения в поле зрения оператора АСКД, все мониторы соединены с системным блоком управляющего компьютера соответствующими интерфейсными кабелями, а с сетью электропитания АСКД - кабелями электропитания, при этом число мониторов определяется исходя из решаемых АСКД задач.

6. Система по п. 5, отличающаяся тем, что по меньшей мере один монитор управляющего компьютера закреплен на передней боковой стойке каркаса, расположенной у стены технологического помещения, с помощью поворотного кронштейна таким образом, чтобы экран монитора находился в поле зрения оператора АСКД и обеспечивал удобство работы с АСКД.

7. Система по п. 1, отличающаяся тем, что в нее дополнительно введена подсистема инфракрасной диагностики (ИКД), закрепленная к передней боковой стойке каркаса АСКД с возможностью поворота вокруг вертикальной оси и с возможностью перемещения по вертикали, при этом подсистема ИКД состоит из полого тубуса из непрозрачного материала, на который сверху установлена инфракрасная (ИК) видеокамера, подключенная к управляющему компьютеру, в рабочем положении нижняя часть тубуса подсистемы ИКД установлена на обследуемую поверхность объекта контроля, которая находится в поле видимости объектива ИК видеокамеры.

8. Система по п. 7, отличающаяся тем, что тубус подсистемы ИКД выполнен в виде усеченной пирамиды или параллелепипеда из гибкого материала, непрозрачного для видимого и инфракрасного света, при этом стенки тубуса выполнены гофрированными с возможностью подъема нижней части тубуса для установки под него объектов контроля и диагностики.

9. Система по п. 1, отличающаяся тем, что каркас АСКД закреплен к полу и к стене технологического помещения с помощью амортизаторов.

10. Система по п. 1, отличающаяся тем, что в нее введены передняя и задняя двери, крепящиеся к боковым стойкам каркаса АСКД, расположенным около стены технологического помещения, в рабочем положении АСКД двери открыты и развернуты вдоль стены технологического помещения, при переводе АСКД в транспортное положение и при неработающей АСКД двери закрыты и защелкнуты на замки с исключением несанкционированного доступа к передней и монтажной сторонам блоков функциональной аппаратуры, размещаемых на полках каркаса АСКД.